แผงวงจรพิมพ์ทางการแพทย์

โซลูชัน PCBA ทางการแพทย์ที่มีความน่าเชื่อถือสูง ออกแบบมาเพื่อให้สอดคล้องตามข้อกำหนดและใช้งานในด้านการดูแลสุขภาพที่สำคัญ การประกอบอย่างแม่นยำ วัสดุที่เข้ากันได้กับร่างกายมนุษย์ รองรับการฆ่าเชื้อได้อย่างเข้มงวด และการทดสอบหลายขั้นตอนเพื่อรับประกันความปลอดภัยและประสิทธิภาพ ตั้งแต่อุปกรณ์วินิจฉัยไปจนถึงเทคโนโลยีการแพทย์แบบสวมใส่ — มีบริการต้นแบบภายใน 24 ชั่วโมง จัดส่งรวดเร็ว และการเพิ่มประสิทธิภาพการออกแบบเพื่อการผลิต (DFM) ที่ปรับแต่งตามความต้องการของอุตสาหกรรมการแพทย์

✅ สอดคล้องตามมาตรฐาน ISO 13485/FDA

✅ ดีไซน์ที่รองรับการฆ่าเชื้อ

✅ ความน่าเชื่อถือสำหรับการใช้งานที่สำคัญ

✅ ต้นแบบภายใน 24 ชั่วโมง + การประกอบที่เน้นคุณภาพ

คำอธิบาย

ภาพรวมของ Medical PCBA

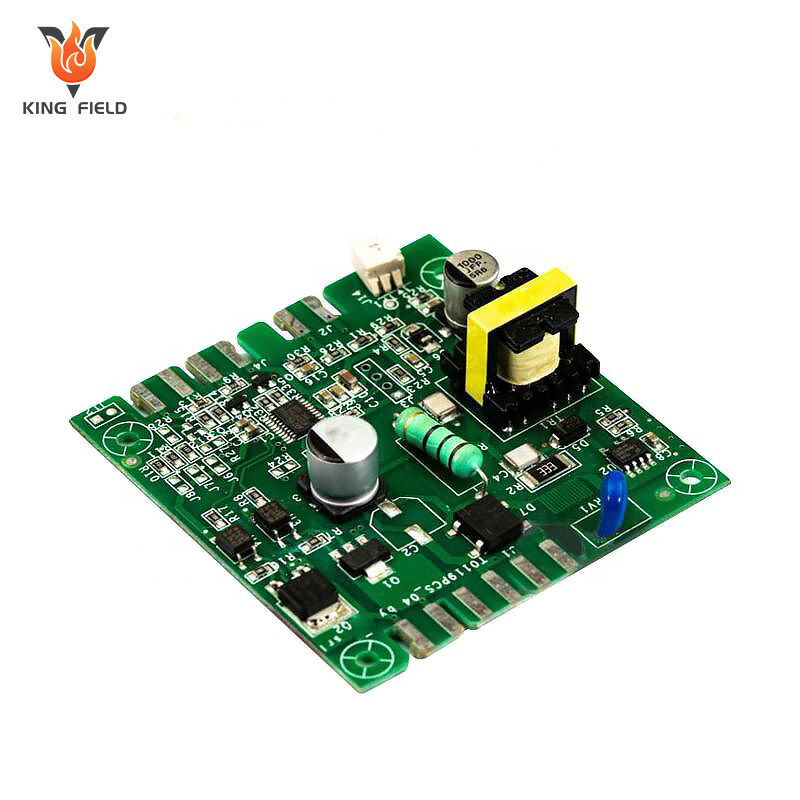

Medical PCBA เป็นส่วนประกอบอิเล็กทรอนิกส์หลักที่ออกแบบและผลิตมาโดยเฉพาะสำหรับอุปกรณ์ทางการแพทย์ ถือเป็น "สมอง" ของอุปกรณ์อิเล็กทรอนิกส์ทางการแพทย์ ทำหน้าที่ประมวลผลสัญญาณ ส่งข้อมูล และควบคุมการทำงาน มีการใช้งานอย่างแพร่หลายในสถานการณ์ทางการแพทย์ต่างๆ เช่น การวินิจฉัย การรักษา การตรวจสอบ และการฟื้นฟู

คุณสมบัติหลัก

• ความน่าเชื่อถือสูง: การทำงานของอุปกรณ์ทางการแพทย์เกี่ยวข้องโดยตรงกับความปลอดภัยของผู้ป่วย จึงจำเป็นต้องทำงานอย่างมั่นคงภายใต้สภาวะที่ต้องใช้งานต่อเนื่องและมีภาระงานสูง

• ความสอดคล้องอย่างเข้มงวด: ต้องเป็นไปตามมาตรฐานอิเล็กทรอนิกส์ทางการแพทย์ระดับนานาชาติ/ภายในประเทศ โดยสามารถย้อนรอยได้ทุกขั้นตอนตั้งแต่การออกแบบจนถึงการผลิต

• การควบคุมความเสี่ยงต่ำ: ต้องเป็นไปตามข้อกำหนดด้านการป้องกันการรั่วซึม การป้องกันสิ่งรบกวนแม่เหล็กไฟฟ้า และความเข้ากันได้ทางชีวภาพ เพื่อหลีกเลี่ยงอันตรายซ้ำซ้อนต่อร่างกายมนุษย์หรืออุปกรณ์

• ประสิทธิภาพที่แม่นยำ: ออกแบบให้เหมาะสมกับสถานการณ์ทางการแพทย์ โดยต้องควบคุมอัตราความผิดพลาดให้อยู่ในช่วงที่ต่ำมาก

สถานการณ์การใช้งานทั่วไป

• อุปกรณ์วินิจฉัย: แผงควบคุมและแผงประมวลผลสัญญาณสำหรับเครื่องอัลตราซาวด์ เครื่องสแกน CT เครื่อง MRI เครื่องวิเคราะห์เลือด และเครื่องมือทดสอบกรดนิวคลีอิก;

• อุปกรณ์ตรวจสอบ: แผงควบคุมหลักและแผงส่งข้อมูลสำหรับเครื่องตรวจคลื่นไฟฟ้าหัวใจ เครื่องวัดความดันโลหิต เครื่องวัดออกซิเจนในเลือด และเครื่องวัดน้ำตาลในเลือด;

• อุปกรณ์รักษา: แผงไดรเวอร์และแผงควบคุมพลังงานสำหรับเครื่องช่วยหายใจ เครื่องกระตุ้นหัวใจ เครื่องปั๊มน้ำยาให้ทางหลอดเลือด และเครื่องมือบำบัดด้วยเลเซอร์;

• อุปกรณ์ฝังร่างกาย: แผงวงจรพีซีบีเอขนาดเล็กและมีความน่าเชื่อถือสูงสำหรับเครื่องกระตุ้นหัวใจและเครื่องช่วยฟังแบบฝัง

• อุปกรณ์บำบัดฟื้นฟู: บอร์ดควบคุมการเคลื่อนไหวและบอร์ดประมวลผลสัญญาณเซ็นเซอร์สำหรับหุ่นยนต์บำบัดฟื้นฟูและเครื่องมือกายภาพบำบัด

ข้อกำหนดการผลิตหลัก

• การเลือกวัสดุ: ให้ความสำคัญกับการใช้วัสดุที่เป็นมิตรต่อสิ่งแวดล้อมเกรดทางการแพทย์; ผลิตภัณฑ์ที่ฝังได้ต้องเป็นไปตามมาตรฐานความเข้ากันได้ทางชีวภาพ

• การควบคุมกระบวนการ: ใช้เทคโนโลยีการติดตั้งผิวหน้า (SMT) ความแม่นยำสูงและกระบวนการบัดกรีไร้สารตะกั่ว โดยควบคุมคุณภาพของข้อต่อการบัดกรีและความสะอาดของผลิตภัณฑ์อย่างเข้มงวด

• การทดสอบและตรวจสอบ: ดำเนินการทดสอบอุณหภูมิสูงและต่ำ ทดสอบการสั่นสะเทือน ทดสอบ EMC และทดสอบอายุการใช้งาน เพื่อให้มั่นใจในความเสถียรและความปลอดภัยของผลิตภัณฑ์ในสภาพแวดล้อมทางการแพทย์ที่ซับซ้อน

• ระบบติดตามย้อนกลับ: จัดตั้งกลไกการสืบค้นได้ตลอดกระบวนการเพื่อให้สอดคล้องกับข้อกำหนดการตรวจสอบด้านความเป็นไปตามข้อบังคับของอุตสาหกรรมการแพทย์

ความท้าทายเฉพาะด้านของการผลิตแผงวงจรพิมพ์ทางการแพทย์

ความท้าทายหลักในการประกอบแผงวงจรพีซีบีสำหรับอุปกรณ์การแพทย์ อยู่ที่สามด้านหลัก ได้แก่ ความเป็นไปตามข้อบังคับ ความน่าเชื่อถือ และความปลอดภัย ซึ่งซับซ้อนยิ่งขึ้นด้วยข้อกำหนดเฉพาะของสถานการณ์การใช้งานทางการแพทย์ ดังนี้:

1. แรงกดดันด้านความเป็นไปตามข้อบังคับและการสืบค้นได้

ต้องปฏิบัติตามมาตรฐานสากลและมาตรฐานภายในประเทศหลายประการ และกระบวนการทั้งหมดตั้งแต่การออกแบบจนถึงการส่งมอบ ต้องสอดคล้องกับข้อกำหนดของระบบการจัดการคุณภาพสำหรับอิเล็กทรอนิกส์การแพทย์

มีข้อกำหนดการสืบค้นได้อย่างเข้มงวด: ต้องบันทึกข้อมูลตลอดกระบวนการ ได้แก่ ล็อตของวัตถุดิบ พารามิเตอร์กระบวนการผลิต ข้อมูลการทดสอบ และข้อมูลผู้ปฏิบัติงาน เพื่อรองรับการสืบค้นตลอดวงจรชีวิต และเพื่อให้สอดคล้องกับข้อกำหนดการตรวจสอบด้านความเป็นไปตามข้อบังคับและการเรียกคืน

มีข้อจำกัดด้านความเป็นไปตามข้อบังคับของวัสดุ: ต้องใช้วัสดุที่ไม่มีสารตะกั่ว ปลอดภัยต่อสิ่งแวดล้อม และได้รับมาตรฐานทางการแพทย์ ผลิตภัณฑ์ที่ใช้สำหรับฝังร่างกายต้องมีใบรับรองความเข้ากันได้ทางชีวภาพเพิ่มเติม และห้ามใช้สารที่อาจเป็นอันตรายใดๆ

ข้อกำหนดและกฎระเบียบที่เข้มงวดจำเป็นต้องให้การประกอบแผ่นวงจรพิมพ์ทางการแพทย์สอดคล้องกับกฎระเบียบและมาตรฐานที่ซับซ้อนหลายประการ รวมถึง:

• กฎระเบียบขององค์การอาหารและยา (FDA) (21 CFR Part 820 ด้านระบบคุณภาพ)

• ISO 13485 ระบบบริหารงานคุณภาพสำหรับอุปกรณ์ทางการแพทย์

• มาตรฐาน IPC ในด้านการผลิตอิเล็กทรอนิกส์ และการรับรองตามภูมิภาค

2. ข้อกำหนดด้านความน่าเชื่อถือสูงภายใต้สภาวะแวดล้อมที่รุนแรง

• ความท้าทายด้านความสามารถในการปรับตัวต่อสภาพแวดล้อม: อุปกรณ์ทางการแพทย์ต้องสามารถทำงานได้ในสภาวะการใช้งานที่หลากหลาย แผ่นวงจรพิมพ์ (PCB) จึงต้องทนต่อสภาวะที่รุนแรง เช่น ช่วงอุณหภูมิกว้างตั้งแต่ -40℃ ถึง 85℃ การสั่นสะเทือนต่อเนื่องเป็นเวลานาน และความชื้นสูง

• ข้อกำหนดอายุการใช้งานยาวนานและความผิดพลาดเป็นศูนย์: เครื่องตรวจวัด เครื่องช่วยหายใจ และอุปกรณ์อื่น ๆ จำเป็นต้องทำงานได้ตลอด 24 ชั่วโมงโดยไม่มีการหยุดชะงัก และอุปกรณ์ที่ฝังร่างกายจะต้องมีอายุการใช้งาน 5-10 ปี โดยไม่มีความเสี่ยงในการขัดข้อง

• ความกดดันจากความต้องการขนาดเล็กลงและการประกอบแบบหนาแน่นสูง: อุปกรณ์ทางการแพทย์แบบพกพาและอุปกรณ์ที่ฝังร่างกายมีข้อกำหนดที่เข้มงวดเกี่ยวกับขนาดของแผ่นวงจรพีซีบี จึงต้องการการประกอบที่มีระยะห่างระหว่างขา (pitch) และแผ่นทองแดงขนาดเล็กมาก ซึ่งอาจทำให้เกิดปัญหา เช่น การลัดวงจร (bridging), ข้อต่อที่บัดกรีไม่สมบูรณ์ (cold solder joints), และการระบายความร้อนที่ไม่ดี

3. ความท้าทายด้านความปลอดภัยทางไฟฟ้าและความสามารถในการทำงานร่วมกันทางแม่เหล็กไฟฟ้า

• การป้องกันความปลอดภัยทางไฟฟ้า: อุปกรณ์ไฟฟ้าทางการแพทย์จะต้องเป็นไปตามข้อกำหนดในการป้องกันการช็อตไฟและกระแสรั่ว รูปแบบการวางผังพีซีบีจะต้องแยกแยะอย่างชัดเจนระหว่างพื้นที่แรงดันสูงและแรงดันต่ำ เพื่อหลีกเลี่ยงความเสี่ยงจากการแตกของฉนวน

• ความยากลำบากสูงในการปฏิบัติตามมาตรฐานประสิทธิภาพ EMC: อุปกรณ์การแพทย์เองสร้างสัญญาณรบกวนแม่เหล็กไฟฟ้าอย่างรุนแรง และต้องสามารถต้านทานสัญญาณรบกวนจากสิ่งแวดล้อมภายนอกได้ แผ่นวงจรอัด (PCB) จำเป็นต้องผ่านการทดสอบ EMC โดยการออกแบบระบบกราวด์ การออกแบบโครงสร้างป้องกันสัญญาณรบกวน และวงจรกรองสัญญาณ จะต้องถูกปรับให้มีประสิทธิภาพ เพื่อหลีกเลี่ยงปัญหาสัญญาณรบกวนที่อาจทำให้ข้อมูลผิดเพี้ยนหรืออุปกรณ์ทำงานผิดพลาด

• ข้อกำหนดเกี่ยวกับความสมบูรณ์ของสัญญาณ: อุปกรณ์วินิจฉัยจำเป็นต้องส่งสัญญาณอะนาล็อกที่มีความแม่นยำสูง การประกอบแผ่นวงจรอัด (PCB) จำเป็นต้องควบคุมการจับคู่ความต้านทานเชิงลักษณะ (Impedance Matching) ลดการสูญเสียของสัญญาณและการรบกวนซึ่งกันและกัน (Crosstalk) เพื่อให้มั่นใจในความถูกต้องของการเก็บรวบรวมและส่งข้อมูล

4. ความท้าทายด้านความสะอาดและการควบคุมกระบวนการ

• ข้อกำหนดด้านความสะอาดสูง: อุปกรณ์ทางการแพทย์มีข้อกำหนดสูงมากต่อความสะอาดของแผ่นวงจรพิมพ์ (PCB) สิ่งปนเปื้อน เช่น ตะกั่วบัดกรีที่เหลือ, คราบฟลักซ์ และฝุ่น อาจทำให้เกิดวงจรสั้น หรือกระตุ้นปฏิกิริยาในเนื้อเยื่อมนุษย์ได้ ดังนั้นการผลิตจะต้องดำเนินการในห้องปลอดฝุ่นระดับ Class 1000 และหลังจากการประกอบจะต้องกำจัดสิ่งตกค้างออกโดยกระบวนการต่างๆ เช่น การทำความสะอาดด้วยคลื่นเสียงความถี่สูง และการทำความสะอาดด้วยไอออน

• ความยากในการควบคุมกระบวนการอย่างแม่นยำ: การใช้เทคโนโลยีการประกอบแบบไมโครและการบัดกรีไร้สารตะกั่ว จำเป็นต้องควบคุมโปรไฟล์อุณหภูมิการบัดกรีแบบรีฟโลว์ และแรงกดขณะติดตั้งอย่างเข้มงวด เพื่อหลีกเลี่ยงข้อบกพร่องต่างๆ เช่น การยกตัวของชิ้นส่วน (tombstoning), ข้อต่อเชื่อมบัดกรีที่ไม่สมบูรณ์ (cold solder joints), และโพรงในข้อต่อเชื่อมบัดกรี (voids)

• แรงกดดันจากการผลิตจำนวนน้อยหลายรูปแบบ: อุปกรณ์ทางการแพทย์ส่วนใหญ่มีลักษณะการสั่งทำพิเศษ โดยมีคำสั่งซื้อในปริมาณน้อย จึงจำเป็นต้องสามารถเปลี่ยนรุ่นผลิตภัณฑ์ได้อย่างรวดเร็ว พร้อมทั้งรักษามาตรฐานความสม่ำเสมอระหว่างชุดผลิตภัณฑ์ต่างๆ ซึ่งส่งผลให้มีข้อกำหนดสูงมากต่อความยืดหยุ่นของสายการผลิตและความเสถียรของกระบวนการ

5. ข้อกำหนดการทดสอบและตรวจสอบอย่างเข้มงวด

• การตรวจสอบทั้งหมด ไม่ใช่การสุ่มตัวอย่าง: ไม่อนุญาตให้มีแผงวงจรพีซีบีทางการแพทย์ที่มีข้อบกพร่องเข้าสู่ตลาด ทุกแผงพีซีบีต้องได้รับการตรวจสอบ 100% พร้อมการครอบคลุมการตรวจสอบเต็มร้อยเปอร์เซ็นต์

• วงจรการตรวจสอบความน่าเชื่อถือยาวนานและมีต้นทุนสูง: พีซีบีต้องผ่านการทดสอบการเปลี่ยนแปลงอุณหภูมิสูงและต่ำ การทดสอบความชื้นร้อน การทดสอบการสั่นสะเทือน และการทดสอบอายุการใช้งาน โดยวงจรการตรวจสอบอาจใช้เวลานานหลายเดือน

• การตรวจสอบสำหรับสถานการณ์พิเศษ: พีซีบีที่ใช้ฝังในร่างกายต้องมีการทดสอบเพิ่มเติมด้านความเข้ากันได้ทางชีวภาพและการกัดกร่อนจากของเหลวในร่างกาย ในขณะที่พีซีบีสำหรับการวินิจฉัยต้องมีการสอบเทียบความแม่นยำของสัญญาณ เพื่อให้มั่นใจว่าสอดคล้องกับข้อกำหนดการใช้งานทางคลินิกของอุปกรณ์ทางการแพทย์

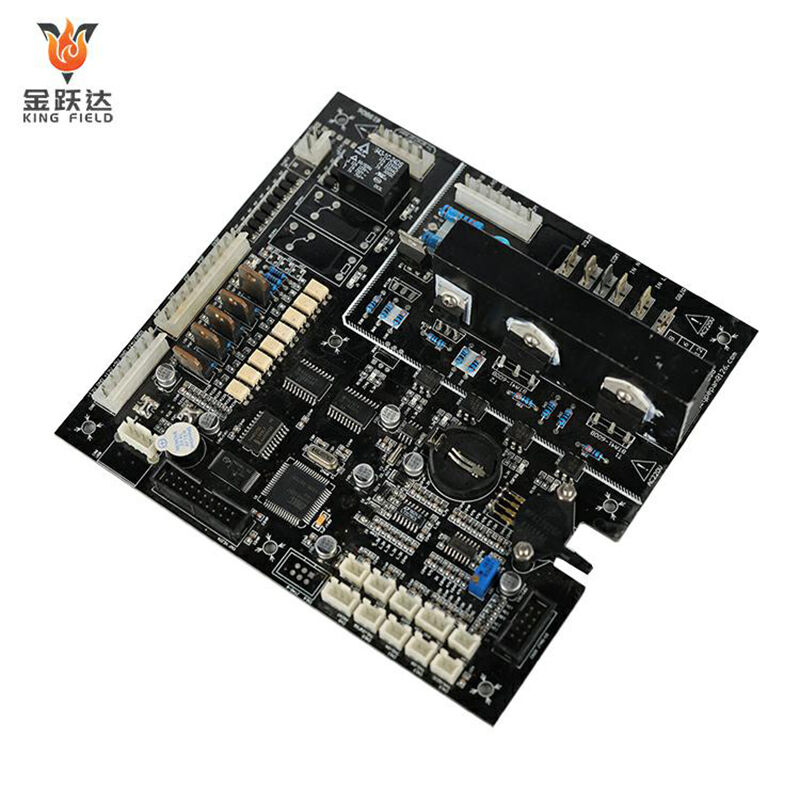

ศักยภาพการผลิต

| ขีดความสามารถกระบวนการผลิตอุปกรณ์ | |||||

| ขีดความสามารถ SMT | 60,000,000 ชิป/วัน | ||||

| ขีดความสามารถ THT | 1,500,000 ชิป/วัน | ||||

| เวลาจัดส่ง | เร่งด่วนภายใน 24 ชั่วโมง | ||||

| ประเภทของแผ่นวงจรพิมพ์ที่สามารถประกอบได้ | บอร์ดแข็ง บอร์ดอ่อน บอร์ดผสมแข็ง-อ่อน และบอร์ดอลูมิเนียม | ||||

| ข้อกำหนดแผ่นวงจรพิมพ์สำหรับการประกอบ | ขนาดสูงสุด: 480x510 มม.; ขนาดต่ำสุด: 50x100 มม. | ||||

| ชิ้นส่วนประกอบขั้นต่ำ | 01005 | ||||

| BGA ขั้นต่ำ | บอร์ดแข็ง 0.3 มม.; บอร์ดยืดหยุ่น 0.4 มม. | ||||

| ชิ้นส่วนระยะห่างละเอียดขั้นต่ำ | 0.2 มิลลิเมตร | ||||

| ความแม่นยำในการจัดวางองค์ประกอบ | ± 0.015 มิลลิเมตร | ||||

| ความสูงชิ้นส่วนสูงสุด | 25 มม | ||||

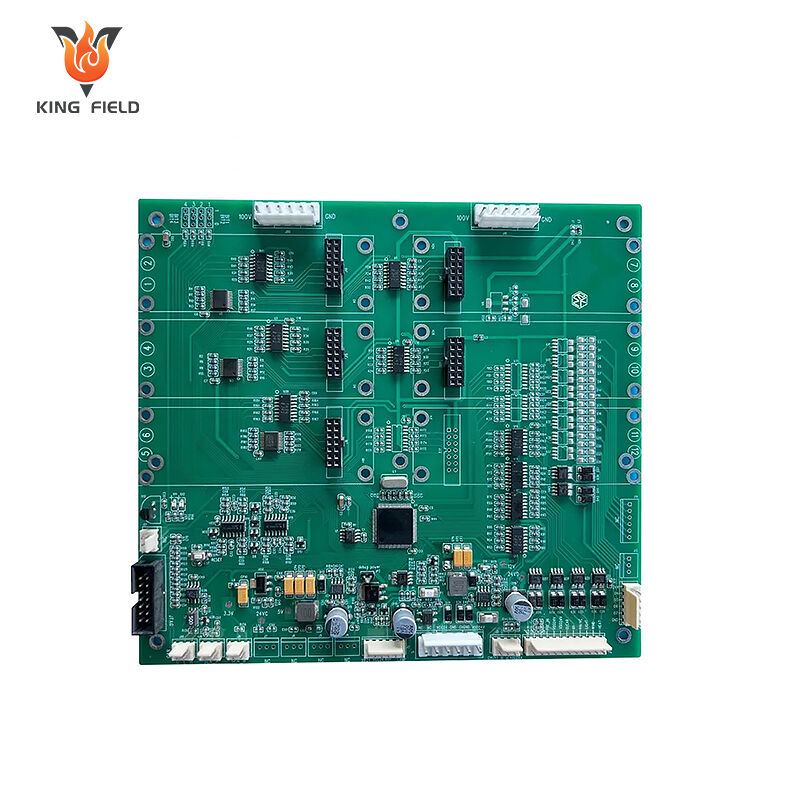

จุดเด่นหลัก

โซลูชันพีซีบีเอทางการแพทย์ Kingfield – ขับเคลื่อนนวัตกรรมในอิเล็กทรอนิกส์การแพทย์ที่มีความน่าเชื่อถือสูง ตำแหน่งหลัก

เราให้บริการการประกอบแผงวงจรพิมพ์ (PCB) ที่สอดคล้องตามข้อกำหนด มีความน่าเชื่อสูง และปลอดภัย โดยเฉพาะสำหรับอุปกรณ์การแพทย์เพื่อการวินิจฉัย การบำบัด การติดตามเฝ้าระวัง และอุปกรณ์ที่สามารถฝังเข้าในร่างกาย ด้วยระบบควบคุมคุณภาพตลอดกระบวนการตามมาตรฐาน ISO 13485 เป็นแกนหลัก เราผลิตส่วนประกอบอิเล็กทรอนิกส์การแพทย์ที่ตรงตามมาตรฐานสากล เช่น FDA และ IEC 60601 ช่วยบริษักผู้ผลิตอุปกรณ์การแพทย์ก้าวข้ามอุปสรรด้านเทคโนโลยี และรับประกันความปลอดภัยในการใช้งานทางคลินิก

การรับประกันความสอดคล้องอย่างครอบคลุม เพื่อตอบสนองมาตรฐานเข้มงวดของอุตสาหการการแพทย์

• การรับรองระบบ: ได้รับการรับรองตามระบบบริหารคุณภาพสำหรับอุปกรณ์การแพทย์ ISO 13485 และการรับรองด้านสิ่งแวดล้อม RoHS/REACH; ผลิตภัณฑ์สอดคล้องกับมาตรฐานความปลอดภัยของอุปกรณ์ไฟฟ้าการแพทย์ IEC 60601 และข้อกำหนดด้านความเข้ากันได้ทางชีวภาพ ISO 10993;

• การติดตามย้อนกลับตลอดกระบวนการ: เก็บข้อมูลวัตถุดิบทุกล็อต พารามิเตอร์การผลิต ข้อมูลการทดสอบ และบันทึกของผู้ปฏิบัติงานตลอดกระบวนการทั้งหมด เพื่อสนับสนุนการติดตามย้อนกลับตลอดวงจรชีวิตของผลิตภัณฑ์ และตอบสนองข้อกำหนดการตรวจสอบตาม FDA QSR รวมถึงการเรียกคืนผลิตภัณฑ์

• ความสอดคล้องของวัสดุ : เลือกวัสดุที่ไม่มีสารตะกั่ว ปลอดภัยต่อสิ่งแวดล้อม และได้รับการรับรองสำหรับการใช้งานทางการแพทย์อย่างเข้มงวด; ผลิตภัณฑ์ที่ใช้ฝังในร่างกายใช้วัสดุพื้นฐานและตะกั่วบัดกรีที่มีความเข้ากันได้ทางชีวภาพ เพื่อกำจัดความเสี่ยงจากสารอันตราย

สามารถปรับตัวให้เหมาะสมกับสิ่งแวดล้อมสุดขั้ว มีการออกแบบที่มีความน่าเชื่อสูงและอายายการยาว

• ความทนทานต่อสิ่งแวดล้อม: รองรับช่วงอุณหภูมิกว้างตั้งแต่ -40℃ ถึง 85℃ ทนต่อความชื้นสูงถึง 95% RH และแรงสั่นสะเทือนในช่วงความถี่ 10-2000 Hz เหมาะสำหรับใช้งานในสถานการณ์ที่ซับซ้อน เช่น ห้องผ่าตัด รถพยาบาล และการฝังในร่างกายมนุษย์

• การรับประกันอายุการใช้งานยาวนาน: MTBF ≥ 100,000 ชั่วโมง ผลิตภัณฑ์ที่ใช้ฝังในร่างกายมีอายุการใช้งาน 5-10 ปี และการออกแบบที่ไม่มีการล้มเหลว (zero-failure) สามารถตอบสนองความต้องการการใช้งานต่อเนื่อง 24 ชั่วโมงของอุปกรณ์ทางการแพทย์

• การติดตั้งแบบความหนาแน่นสูง: เชี่ยวชาญในการบรรจุภัณฑ์ขนาด 01005 และการประกอบ BGA ที่มีระยะพิทช์จิ๋วต่ำกว่า 0.4 มม. รองรับการผลิตแบบความแม่นยำสูงสำหรับอุปกรณ์การแพทย์ขนาดเล็กและแบบพกพา

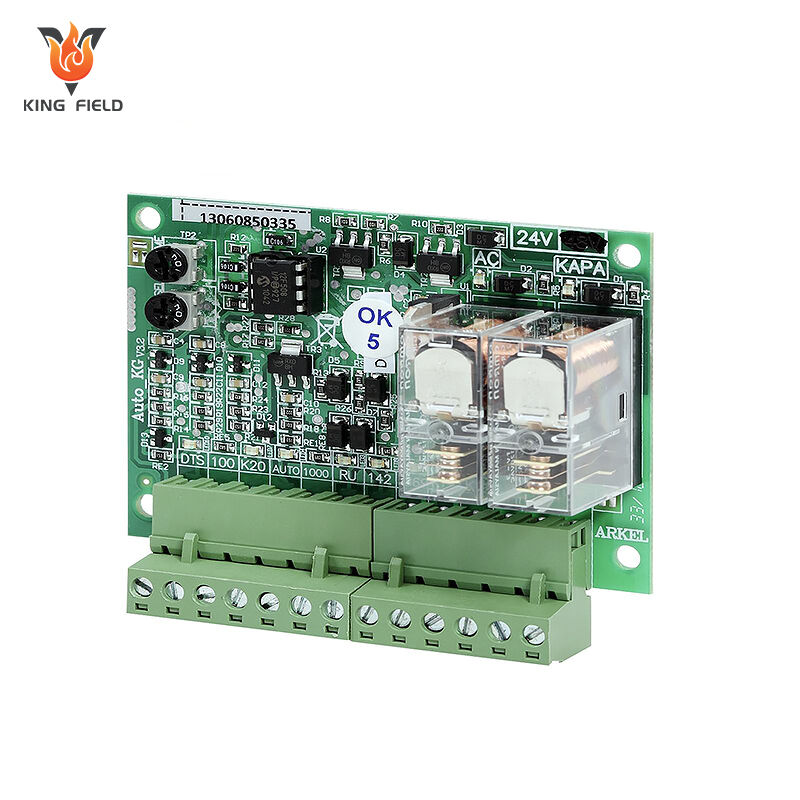

ทั้งมาตรฐานความปลอดภัยและสมรรถนะได้รับการปฏิบัติอย่างครบถัน ขจัดความเสี่ยงทางคลินิก

• ความปลอดภัยทางไฟฟ้า: ออกแบบฉนวนประเภท Class I/II กระแสรั่ว <100μA การจัดวางวงจรแรงดันสูงและแรงดันต่ำแยกจากกัน เพื่อป้องกันความเสี่ยงจากไฟดูด

• การปรับปรุง EMC: ผ่านการทดสอบความเข้ากันได้ทางแม่เหล็กไฟฟ้าตามมาตรฐาน IEC 61000 มีการออกแบบระบบกราวด์ การป้องกันสัญญาณรบกวน และตัวกรองที่ได้รับการปรับปรุง เพื่อกำจัดสัญญาณรบกวนระหว่างอุปกรณ์ และรับประกันความถูกต้องของข้อมูลการวินิจฉัย

• ความสมบูรณ์ของสัญญาณ: ควบคุมการจับคู่ความต้านทานเชิงลึกอย่างเข้มงวด (±10%) เพื่อลดการรบกวนซึ่งกันและกันและการสูญเสียสัญญาณ รองรับความต้องการการส่งสัญญาณของอุปกรณ์ความแม่นยำสูง เช่น เครื่องสแกน CT และเครื่องตรวจวิเคราะห์กรดนิวคลีอิก

การควบคุมกระบวนการที่แม่นยำรับประกันความสม่ำเสมอของผลิตภัณฑ์

• การผลิตในสภาพแวดล้อมสะอาด: ห้องสะอาดระดับคลีนรูม 1000 ที่มีกระบวนการล้างด้วยคลื่นเสียงความถี่สูงและทำความสะอาดด้วยไอออน ทำให้เกิดกากบัดกรีและคราบฟลักซ์เหลืออยู่ใกล้ศูนย์

• การผลิตแบบแม่นยำ: ความแม่นยำในการติดตั้ง SMT ±0.03 มม. ความแตกต่างของโปรไฟล์อุณหภูมิการบัดกรีแบบรีฟโลว์ ±2℃ อัตราการเกิดช่องว่างในข้อต่อโซลเดอร์ <5% รองรับการผลิตแบบยืดหยุ่นสำหรับงานขนาดเล็กและหลายประเภท

• การรับประกันด้วยการตรวจสอบทุกชิ้น: ตรวจสอบด้วยภาพ AOI ทุกชิ้น ตรวจสอบข้อต่อโซลเดอร์ด้วยรังสีเอกซ์ ทดสอบวงจรด้วย ICT ทดสอบการทำงานด้วย FCT โดยควบคุมอัตราข้อบกพร่องอยู่ในระดับ PPM