Pcba médico

Soluciones de PCBA de alta fiabilidad diseñadas para cumplir con normativas y aplicaciones críticas en el sector sanitario. El montaje de precisión, los materiales biocompatibles, la compatibilidad con estrictos procesos de esterilización y las pruebas multietapa garantizan seguridad y rendimiento. Desde dispositivos de diagnóstico hasta tecnología médica wearable: prototipado en 24 horas, entrega rápida y optimización DFM adaptada a las exigencias del sector médico.

✅ Cumplimiento ISO 13485/FDA

✅ Diseños compatibles con esterilización

✅ Fiabilidad para aplicaciones críticas

✅ Prototipado en 24 horas + ensamblaje centrado en calidad

Descripción

Visión general del PCBA médico

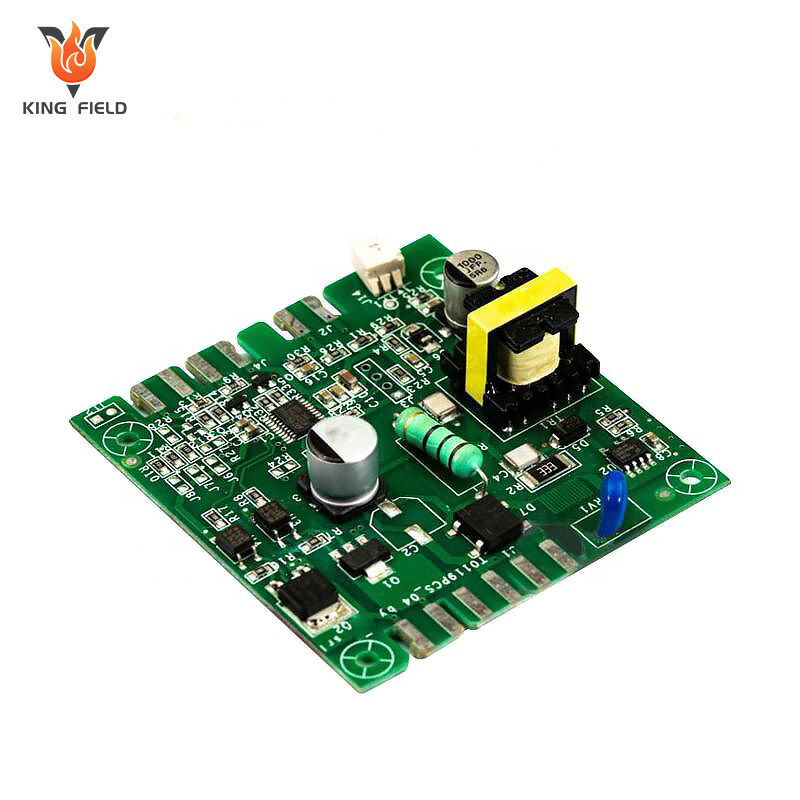

El PCBA médico es un componente electrónico central diseñado y fabricado específicamente para dispositivos médicos. Es el "cerebro" de los dispositivos electrónicos médicos, encargado de funciones clave como el procesamiento de señales, la transmisión de datos y la ejecución del control. Se utiliza ampliamente en diversos escenarios médicos como diagnóstico, tratamiento, monitoreo y rehabilitación.

Características principales

• Alta Confiabilidad: El funcionamiento del equipo médico está directamente relacionado con la seguridad del paciente y debe operar de forma estable bajo condiciones de carga prolongada y alta demanda.

• Cumplimiento estricto: Debe cumplir con las normas internacionales/nacionales de electrónica médica, con trazabilidad completa desde el diseño hasta la producción.

• Control de bajo riesgo: Debe cumplir con los requisitos de prevención de fugas, prevención de interferencias electromagnéticas y biocompatibilidad para evitar daños secundarios al cuerpo humano o al equipo.

• Rendimiento preciso: Optimizado para escenarios médicos, la tasa de error debe mantenerse dentro de un rango extremadamente bajo.

Escenarios de aplicación típicos

• Equipos de diagnóstico: Placas de control y placas de procesamiento de señales para máquinas de ultrasonido, escáneres CT, máquinas de resonancia magnética, analizadores de sangre e instrumentos de pruebas de ácido nucleico;

• Equipos de monitoreo: Placas principales de control y transmisión de datos para monitores de electrocardiograma, monitores de presión arterial, oxímetros de pulso y glucómetros;

• Equipos de tratamiento: Placas controladoras y placas de control de potencia para ventiladores, desfibriladores, bombas de infusión e instrumentos de terapia láser;

• Dispositivos implantables: PCBA miniaturas de alta fiabilidad para marcapasos e implantes cocleares;

• Equipos de rehabilitación: Tarjetas de control de movimiento y tarjetas de procesamiento de señales de sensores para robots de rehabilitación e instrumentos de fisioterapia.

Requisitos clave de fabricación

• Selección de materiales: Priorizar el uso de materiales ecológicos de grado médico; los productos implantables deben cumplir con las normas de biocompatibilidad.

• Control de procesos: Utilizar tecnología de montaje superficial SMT de alta precisión y procesos de soldadura sin plomo, controlando estrictamente la calidad de las uniones soldadas y la limpieza del producto.

• Pruebas y verificación: Realizar pruebas de alta y baja temperatura, pruebas de vibración, pruebas de compatibilidad electromagnética (EMC) y pruebas de duración, para garantizar la estabilidad y seguridad del producto en entornos médicos complejos.

• Sistema de trazabilidad: Establecer un mecanismo de trazabilidad completa para cumplir con los requisitos de revisión de cumplimiento del sector médico.

Desafíos únicos del ensamblaje de PCB médicos

Los desafíos principales del ensamblaje de PCB médicos giran en torno a tres áreas clave: cumplimiento, fiabilidad y seguridad, agravados por los requisitos específicos del entorno médico, como sigue:

1. Presiones de cumplimiento y trazabilidad

Se deben cumplir múltiples normas internacionales y nacionales, y todo el proceso, desde el diseño hasta la entrega, debe ajustarse a los requisitos de un sistema de gestión de calidad para electrónica médica.

Existen requisitos estrictos de trazabilidad: se deben registrar lotes de materias primas, parámetros del proceso de producción, datos de pruebas e información del operador durante todo el proceso, apoyando la trazabilidad completa del ciclo de vida y cumpliendo con los requisitos de revisión de cumplimiento y retiros.

Existen restricciones de cumplimiento de materiales: se deben utilizar materiales libres de plomo, respetuosos con el medio ambiente y de grado médico. Los productos implantables requieren una certificación adicional de biocompatibilidad, y se prohíben sustancias potencialmente dañinas.

Los estrictos requisitos regulatorios y de certificación exigen que el ensamblaje de PCB médico cumpla con una serie de regulaciones y normas complejas, incluyendo:

• Regulaciones de la FDA (21 CFR Parte 820, Regulaciones del Sistema de Calidad),

• ISO 13485 Sistema de Gestión de Calidad para Dispositivos Médicos,

• Normas IPC en el campo de fabricación electrónica, y certificaciones regionales.

2. Requisitos de alta fiabilidad en entornos extremos

• Desafíos de adaptabilidad ambiental: Los dispositivos médicos deben hacer frente a diversas condiciones de funcionamiento, y las PCB deben soportar condiciones extremas como un amplio rango de temperatura de -40℃ a 85℃, vibración prolongada y alta humedad;

• Requisitos de larga vida útil y cero fallos: Los monitores, ventiladores y otros equipos deben funcionar 24 horas al día sin interrupción, y los dispositivos implantables deben tener una vida útil de 5 a 10 años sin riesgo de fallo;

• Presión por miniaturización y ensamblaje de alta densidad: Los dispositivos médicos portátiles y los dispositivos implantables tienen requisitos estrictos respecto al tamaño de la PCB, requiriendo ensamblajes con paso ultrafino y pads microscópicos, lo que puede provocar fácilmente problemas como puentes de soldadura, uniones frías y mala disipación del calor.

3. Desafíos de seguridad eléctrica y compatibilidad electromagnética

• Protección de seguridad eléctrica: El equipo eléctrico médico debe cumplir con los requisitos de protección contra descargas eléctricas y corrientes de fuga. El diseño de la PCB debe distinguir estrictamente entre zonas de alta y baja tensión para evitar el riesgo de ruptura del aislamiento.

• Alta dificultad para cumplir con los estándares de rendimiento EMC: El equipo médico en sí genera una fuerte interferencia electromagnética y también debe resistir la interferencia ambiental externa. Las PCB deben superar las pruebas de compatibilidad electromagnética (EMC), y se deben optimizar el diseño de tierra, la estructura de apantallamiento y los circuitos de filtrado para evitar que la interferencia cause distorsión de datos o mal funcionamiento del equipo.

• Requisitos de integridad de la señal: Los equipos de diagnóstico necesitan transmitir señales analógicas de alta precisión. El ensamblaje de PCB debe controlar la adaptación de impedancia, reducir la atenuación de la señal y la diafonía, y garantizar la precisión en la adquisición y transmisión de datos.

4. Desafíos en la limpieza y el control de procesos

• Requisitos elevados de limpieza: Los dispositivos médicos tienen requisitos extremadamente altos en cuanto a la limpieza de los PCB. Contaminantes como escoria de soldadura, residuos de flux y polvo pueden causar cortocircuitos o desencadenar reacciones en los tejidos humanos. La producción debe realizarse en una sala limpia clase 1000, y los residuos deben eliminarse después del ensamblaje mediante procesos como limpieza ultrasónica y limpieza iónica.

• Dificultad en el control de precisión del proceso: La utilización de tecnología de microensamblaje y soldadura sin plomo requiere un control estricto de los perfiles de temperatura en la soldadura por reflujo y de la presión de montaje, para evitar defectos como el efecto tumba (tombstoning), uniones frías y huecos en las soldaduras.

• Presión de la producción en pequeños lotes y gran variedad: Los dispositivos médicos suelen ser personalizados, con pedidos de pequeños lotes. Es necesario cambiar rápidamente entre modelos de productos manteniendo la consistencia entre diferentes lotes, lo que exige un grado muy alto de flexibilidad en la línea de producción y estabilidad en el proceso.

5. Requisitos rigurosos de pruebas y verificación

• Inspección completa, no muestreo aleatorio: No se permite que PCBs médicos defectuosos ingresen al mercado. Cada PCB debe ser inspeccionado al 100%, con cobertura completa de inspección.

• Ciclo de verificación de larga duración y alto costo: Los PCBs deben superar pruebas de ciclado térmico (altas y bajas temperaturas), pruebas de envejecimiento por humedad y calor, pruebas de vibración y pruebas de vida útil, con ciclos de verificación que duran varios meses.

• Verificación para escenarios especiales: Los PCBs implantables requieren pruebas adicionales de biocompatibilidad y resistencia a la corrosión por fluidos corporales, mientras que los PCBs de diagnóstico requieren pruebas de calibración de precisión de señal para garantizar el cumplimiento con los requisitos clínicos de uso de dispositivos médicos.

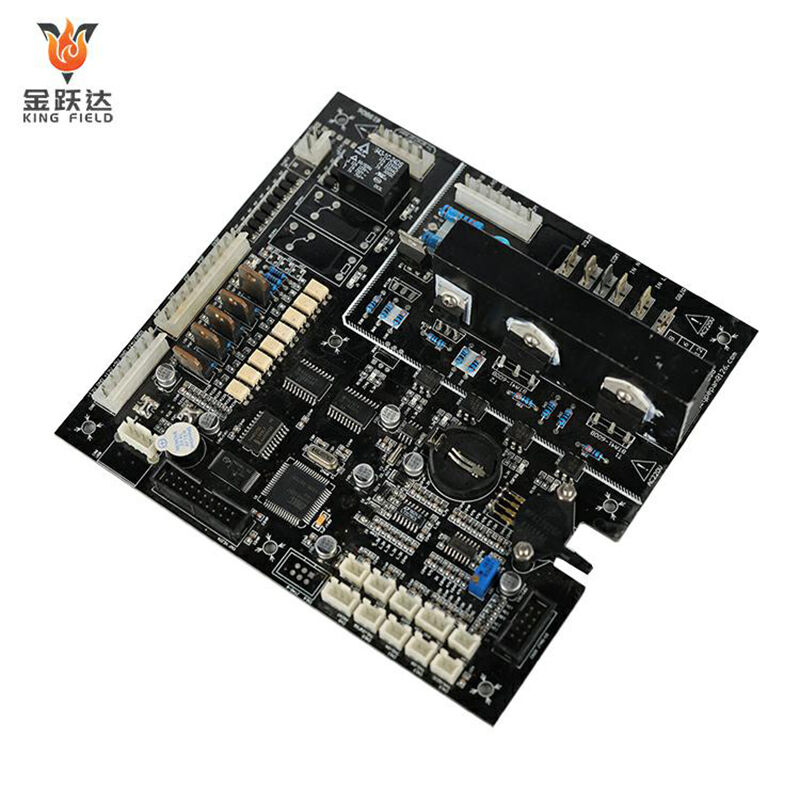

Capacidad de fabricación

| Capacidad del proceso de fabricación de equipos | |||||

| Capacidad SMT | 60.000.000 de chips/día | ||||

| Capacidad THT | 1.500.000 chips/día | ||||

| Tiempo de entrega | Urgente en 24 horas | ||||

| Tipos de PCB disponibles para ensamblaje | Placas rígidas, placas flexibles, placas rígido-flexibles, placas de aluminio | ||||

| Especificaciones de PCB para ensamblaje | Tamaño máximo: 480x510 mm; Tamaño mínimo: 50x100 mm | ||||

| Componente mínimo para ensamblaje | 01005 | ||||

| BGA mínimo | Placas rígidas 0,3 mm; Placas flexibles 0,4 mm | ||||

| Componente de paso fino mínimo | 0,2 mm | ||||

| La precisión en la colocación de componentes | ±0.015 mm | ||||

| Altura máxima del componente | de una longitud de 25 mm | ||||

Ventajas Principales

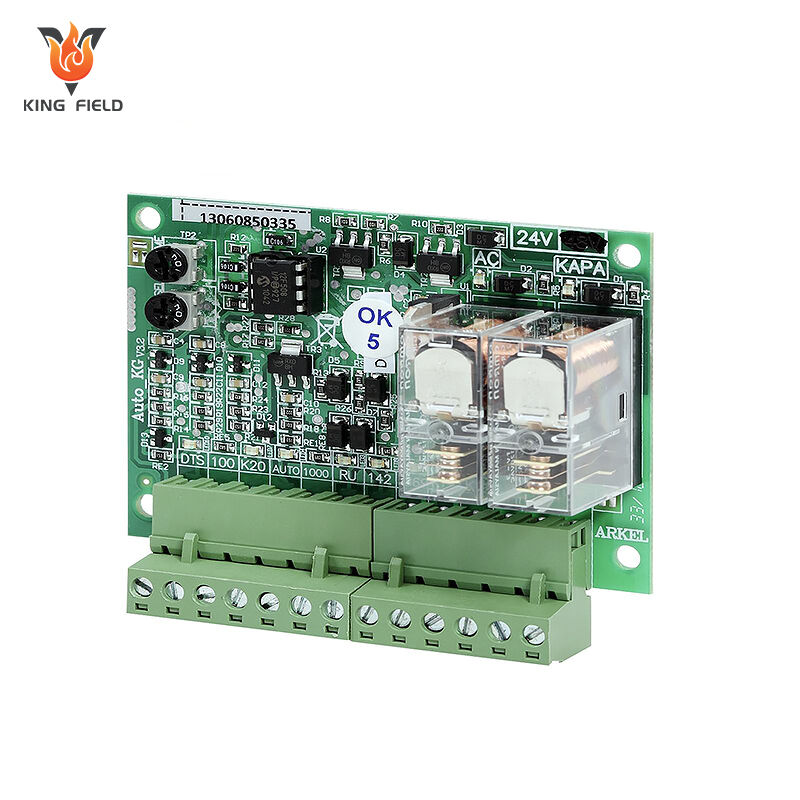

Soluciones Kingfield Medical PCBA – Impulsando la innovación en electrónica médica de alta confiabilidad Posicionamiento principal

Ofrecemos servicios de ensamblaje de PCB cumplidos, altamente confiables y seguros, específicamente para dispositivos médicos de diagnóstico, terapéuticos, de monitoreo y implantables. Con el sistema de control de calidad ISO 13485 de proceso completo como base, creamos componentes electrónicos médicos clave que cumplen con estándares internacionales como FDA e IEC 60601, ayudando a las empresas de dispositivos médicos a superar barreras tecnológicas y garantizando un uso clínico seguro.

Garantía integral de cumplimiento, cumpliendo con los rigurosos estándares de la industria médica

• Certificación del sistema: Certificado por el Sistema de Gestión de Calidad Médica ISO 13485 y la Certificación Ambiental RoHS/REACH; los productos cumplen con el Estándar de Seguridad Eléctrica Médica IEC 60601 y los Requisitos de Biocompatibilidad ISO 10993;

• Trazabilidad de todo el proceso: Se conservan lotes de materias primas, parámetros de producción, datos de pruebas y registros de operadores durante todo el proceso, lo que permite el seguimiento completo del ciclo de vida de los productos y cumple con los requisitos de revisión y retiro según la normativa FDA QSR;

• Cumplimiento de materiales : Selecciona estrictamente materiales ecológicos libres de plomo y de grado médico; los productos implantables utilizan sustratos y soldaduras biocompatibles, eliminando el riesgo de sustancias peligrosas.

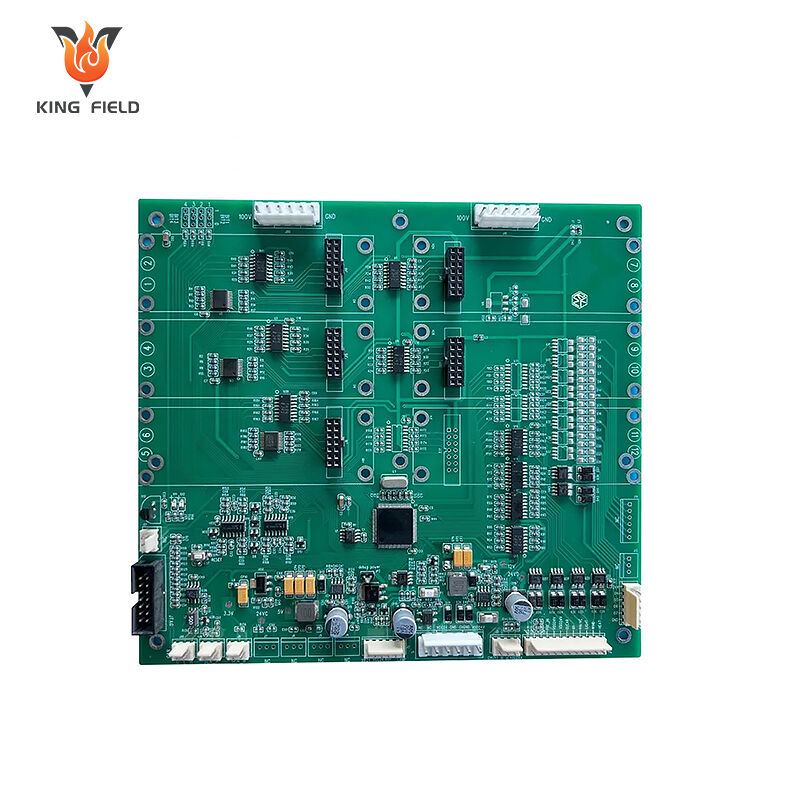

Adaptable a entornos extremos, diseño altamente confiable y de larga duración

• Tolerancia ambiental: Soporta un amplio rango de temperatura de -40 °C a 85 °C, resiste alta humedad del 95 % RH y choques vibratorios de 10-2000 Hz, y es adecuado para escenarios complejos como salas de operaciones, ambulancias e implantación humana;

• Garantía de larga vida útil: MTBF ≥ 100.000 horas, los productos implantables tienen una vida útil de 5-10 años, y el diseño de cero fallos cumple con los requisitos de funcionamiento ininterrumpido las 24 horas de los dispositivos médicos;

• Ensamblaje de alta densidad: Experto en empaquetado 01005 y ensamblaje de BGA con paso ultrafino inferior a 0,4 mm, compatible con la fabricación de precisión de dispositivos médicos miniaturizados y portátiles.

Se cumplen tanto los estándares de seguridad como de rendimiento, eliminando riesgos clínicos

• Seguridad eléctrica: Diseño de aislamiento Clase I/II, corriente de fuga <100 μA, disposición por zonas entre corriente fuerte y débil para evitar riesgos de electrocución;

• Optimización EMC: Aprobado el test de compatibilidad electromagnética IEC 61000, diseño optimizado de puesta a tierra, apantallamiento y filtrado para eliminar interferencias entre dispositivos y garantizar datos diagnósticos precisos;

• Integridad de la señal: Ajuste estricto del acoplamiento de impedancia (±10 %) para reducir diafonía y atenuación de la señal, adaptándose a los requisitos de transmisión de señal de equipos de alta precisión como escáneres CT e instrumentos de pruebas de ácidos nucleicos.

Un control refinado del proceso garantiza la consistencia del producto

• Producción limpia: Sala limpia clase 1000 con procesos de limpieza ultrasónica y limpieza por iones, lo que resulta en un residuo casi nulo de escoria de soldadura y flux;

• Fabricación de precisión: Precisión en la colocación SMT ±0,03 mm, diferencia en el perfil de temperatura de soldadura por reflujo ±2 °C, tasa de vacíos en las uniones de soldadura <5 %, compatible con producción flexible de pequeños lotes y múltiples variedades;

• Garantía de inspección completa: inspección visual AOI al 100 %, inspección de uniones de soldadura por rayos X, pruebas de circuito ICT, pruebas funcionales FCT, con la tasa de defectos controlada a nivel PPM.