PCBA médica

Solucións de PCBA médicas de alta fiabilidade deseñadas para o cumprimento e aplicacións críticas en saúde. Montaxe de precisión, materiais biocompatibles, compatibilidade estrita coa esterilización e probas en múltiples fases garantes da seguridade e o rendemento. Desde dispositivos de diagnóstico ata tecnoloxía médica portátil: prototipado en 24 h, entrega rápida e optimización DFM adaptada ás demandas do sector médico.

✅ Cumprimento ISO 13485/FDA

✅ Diseños compatibles coa esterilización

✅ Fiabilidade para aplicacións críticas

✅ Prototipado en 24 h + montaxe centrada na calidade

Descrición

Visión xeral do PCBA médico

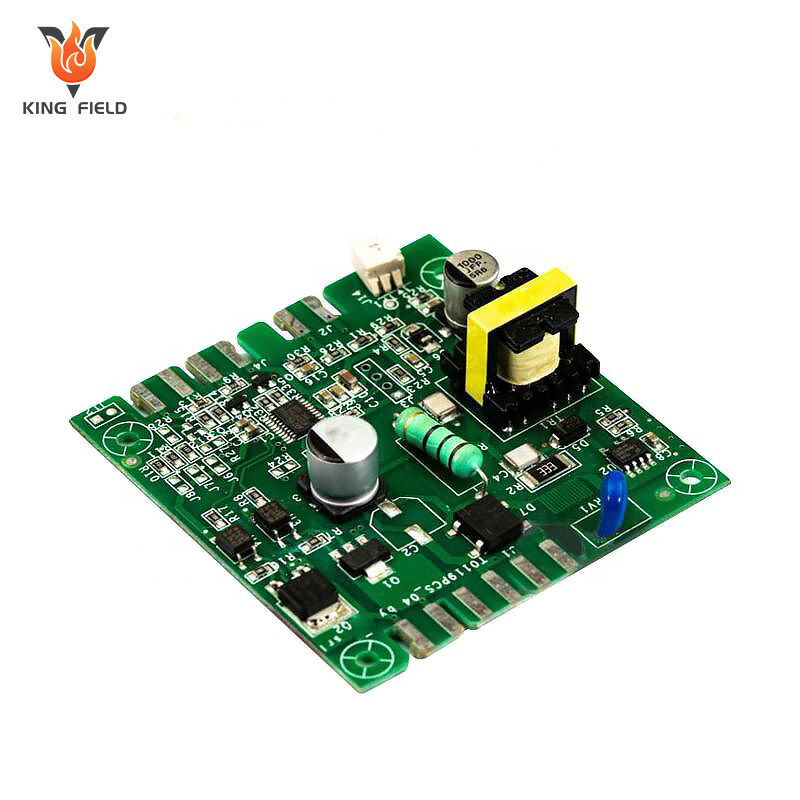

O PCBA médico é un compoñente electrónico central deseñado e fabricado especificamente para dispositivos médicos. É o "cerebro" dos dispositivos electrónicos médicos, encargado de funcións clave como o procesamento de sinais, a transmisión de datos e a execución do control. Emprégase amplamente en diversos escenarios médicos como o diagnóstico, o tratamento, a monitorización e a rehabilitación.

Características Principais

• Alta fiabilidade: O funcionamento do equipo médico está directamente relacionado coa seguridade do paciente e debe operar de forma estable baixo condicións de longa duración e alta carga.

• Cumprimento estrito: Debe cumprir as normas internacionais/nacionais de electrónica médica, con trazabilidade completa desde o deseño ata a produción.

• Control de baixo risco: Debe cumprir os requisitos para previr filtracións, interferencias electromagnéticas e biocompatibilidade para evitar danos secundarios ao corpo humano ou ao equipo.

• Rendemento preciso: Optimizado para escenarios médicos, a taxa de erro debe controlarse dentro dun rango extremadamente baixo.

Escenarios Típicos de Aplicación

• Equipamento de diagnóstico: Placas de control e placas de procesamento de sinal para máquinas de ultrasons, escáneres TC, máquinas de resonancia magnética, analizadores de sangue e instrumentos de proba de ácido nucleico;

• Equipamento de monitorización: Placas principais de control e transmisión de datos para monitores de electrocardiograma, monitores de presión arterial, oxímetros de pulso e medidores de glicemia;

• Equipamento terapéutico: Placas motoras e placas de control de potencia para ventiladores, desfibriladores, bombas de infusión e instrumentos de terapia láser;

• Dispositivos implantables: PCBAs miniaturas de alta fiabilidade para marcapasos e implantes cocleares;

• Equipamento de rehabilitación: Placas de control de movemento e placas de procesamento de sinais de sensores para robots de rehabilitación e instrumentos de fisioterapia.

Requisitos clave de fabricación

• Selección de material: Dar prioridade ao uso de materiais ambientalmente respetuosos de grao médico; os produtos implantables deben cumprir as normas de biocompatibilidade.

• Control de proceso: Empregar tecnoloxía de montaxe superficial SMT de alta precisión e procesos de soldadura sen chumbo, controlando estritamente a calidade das soldaduras e a limpeza do produto.

• Probas e verificación: Realizar probas de alta e baixa temperatura, probas de vibración, probas EMC e probas de duración para garantir a estabilidade e seguridade do produto en ambientes médicos complexos.

• Sistema de trazabilidade: Establecer un mecanismo de trazabilidade de todo o proceso para cumprir cos requisitos de revisión de conformidade da industria médica.

Desafíos únicos do ensamblaxe de PCB médico

Os desafíos principais da montaxe de PCB médica xiran en torno a tres áreas principais: conformidade, confiabilidade e seguridade, agravados polos requisitos específicos do escenario médico, como segue:

1. Presións de conformidade e trazabilidade

Débense cumprir múltiples normas internacionais e nacionais, e todo o proceso dende o deseño ata a entrega debe cumprir cos requisitos dun sistema de xestión da calidade para electrónica médica.

Existen requisitos estritos de trazabilidade: débense rexistrar lotes de materias primas, parámetros do proceso de produción, datos de probas e información do operador ao longo de todo o proceso, apoiando unha trazabilidade completa do ciclo de vida e cumprindo cos requisitos de revisión de conformidade e retiro de produtos.

Están establecidas restricións de conformidade dos materiais: úsense materiais sen chumbo, ecolóxicos e de grao médico. Os produtos implantables requiren certificación adicional de biocompatibilidade, e están prohibidas calquera substancia potencialmente perxudicial.

Os requisitos estritos de regulamentación e certificación obrigan a que a montaxe de PCB médica cumpra unha serie de regulacións e normas complexas, incluídas:

• Regulacións da FDA (21 CFR Parte 820, Regulacións do Sistema de Calidade),

• ISO 13485 Sistema de Xestión da Calidade para Dispositivos Médicos,

• Normas IPC no campo da fabricación electrónica, e certificacións rexionais.

2. Requisitos de alta confiabilidade en ambientes extremos

• Desafíos de adaptabilidade ambiental: Os dispositivos médicos deben facer fronte a diversas condicións de funcionamento, e os PCB deben soportar condicións extremas como un amplo rango de temperatura de -40℃ a 85℃, vibracións prolongadas e alta humidade;

• Requisitos de longa vida útil e cero fallos: Os monitores, ventiladores e outros equipos deben funcionar 24 horas ao día sen interrupción, e os dispositivos implantables deben ter unha vida útil de 5 a 10 anos sen risco de fallo;

• Presión por miniaturización e montaxe de alta densidade: Os dispositivos médicos portátiles e implantables teñen requisitos estritos respecto ao tamaño dos PCB, o que require un ensamblado de paso ultrafino e con microcontactos, podendo xerar facilmente problemas como pontes, soldaduras frías e mala disipación do calor.

3. Desafíos en seguridade eléctrica e compatibilidade electromagnética

• Protección contra riscos eléctricos: O equipo eléctrico médico debe cumprir cos requisitos de protección contra choques e fugas eléctricas. O deseño do PCB debe distinguir rigorosamente entre zonas de alta e baixa tensión para evitar o risco de ruptura do illamento.

• Dificultade elevada no cumprimento das normas de rendemento EMC: O propio equipo médico xera unha interferencia electromagnética forte e tamén debe resistir a interferencia ambiental externa. Os PCB deben superar as probas de CEM, e o deseño de terra, a estrutura de blindaxe e os circuítos de filtrado deben ser optimizados para evitar que a interferencia provoque distorsión de datos ou mal funcionamento do equipo.

• Requisitos de integridade do sinal: Os equipos de diagnóstico necesitan transmitir sinais analóxicos de alta precisión. A montaxe de PCB debe controlar a compatibilidade de impedancia, reducir a atenuación do sinal e a diafonía, e asegurar a precisión da adquisición e transmisión de datos.

4. Desafíos na limpeza e control de procesos

• Requisitos elevados de limpeza: Os dispositivos médicos teñen requisitos extremadamente altos de limpeza para as PCB. Contaminantes como escoria de soldadura, residuos de flux e po poden causar curto-circuítos ou provocar reaccións nos tecidos humanos. A produción debe levarse a cabo nunha sala limpa Clase 1000, e os residuos deben eliminarse despois do ensamblaxe mediante procesos como a limpeza ultrasónica e a limpeza iónica.

• Dificultade no control de precisión do proceso: O uso da tecnoloxía de microensamblaxe e da soldadura sen chumbo require un control estrito dos perfís de temperatura na soldadura por refluxo e da presión de montaxe para evitar defectos como o enterramento, uniones frías e baleiros nas soldaduras.

• Presión da produción en pequenos lotes e gran variedade: Os dispositivos médicos son en súa maioría personalizados, con pedidos de pequenos lotes. É necesario cambiar rapidamente entre modelos de produtos asegurando ao mesmo tempo a consistencia entre diferentes lotes, o que supón demandas extremadamente altas á flexibilidade da liña de produción e á estabilidade do proceso.

5. Requisitos rigorosos de probas e verificación

• Inspección completa, non mostraxe aleatoria: Non se permite que PCBs médicos defectuosos entren no mercado. Cada PCB debe ser inspeccionado ao 100%, con cobertura de inspección completa.

• Ciclo de verificación de lonxitude e alto custo: Os PCBs deben superar probas de ciclaxe de alta e baixa temperatura, probas de envellecemento por humidade e calor, probas de vibración e probas de vida útil, cun ciclo de verificación que pode durar varios meses.

• Verificación en escenarios especiais: Os PCBs implantables requiren probas adicionais de biocompatibilidade e de corrosión por fluídos corporais, mentres que os PCBs de diagnóstico requiren probas de calibración de precisión de sinal para garantir o cumprimento dos requisitos clínicos de uso dos dispositivos médicos.

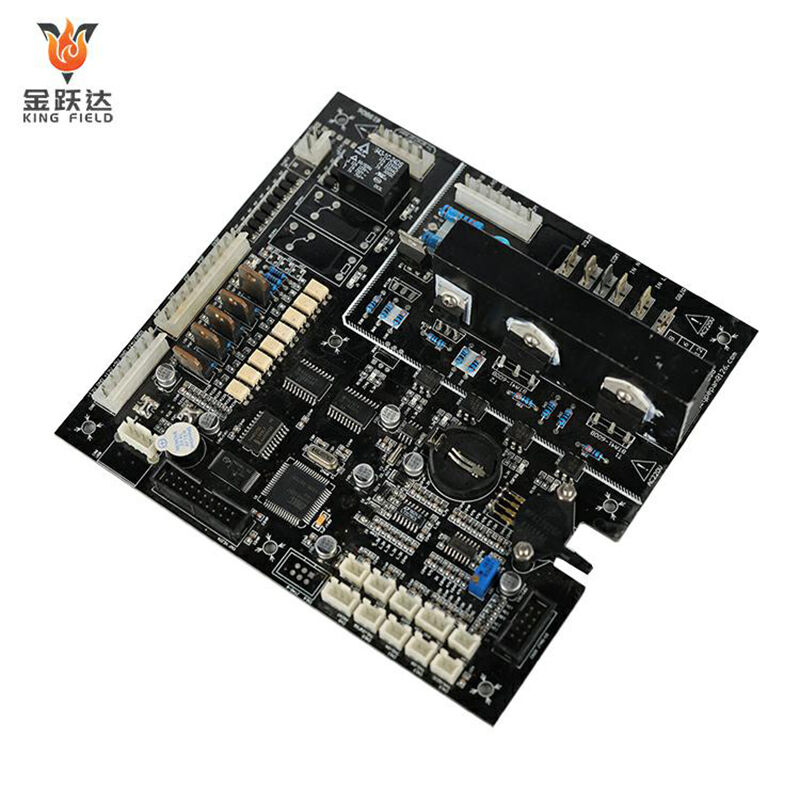

Capacidade de fabricación

| Capacidade do proceso de fabricación de equipos | |||||

| Capacidade SMT | 60.000.000 de chips/día | ||||

| Capacidade THT | 1.500.000 chips/día | ||||

| Tempo de entrega | 24 horas aceleradas | ||||

| Tipos de PCB dispoñibles para montaxe | Placas ríxidas, placas flexibles, placas ríxido-flexibles, placas de aluminio | ||||

| Especificacións de PCB para montaxe | Tamaño máximo: 480x510 mm; Tamaño mínimo: 50x100 mm | ||||

| Compomente mínimo para montaxe | 01005 | ||||

| BGA mínimo | Placas ríxidas 0,3 mm; Placas flexibles 0,4 mm | ||||

| Compomentes de paso fino mínimos | 0,2 mm | ||||

| A precisión na colocación de compoñentes | ±0,015 mm | ||||

| Altura máxima do compoñente | 25 mm | ||||

Ventaxes Principais

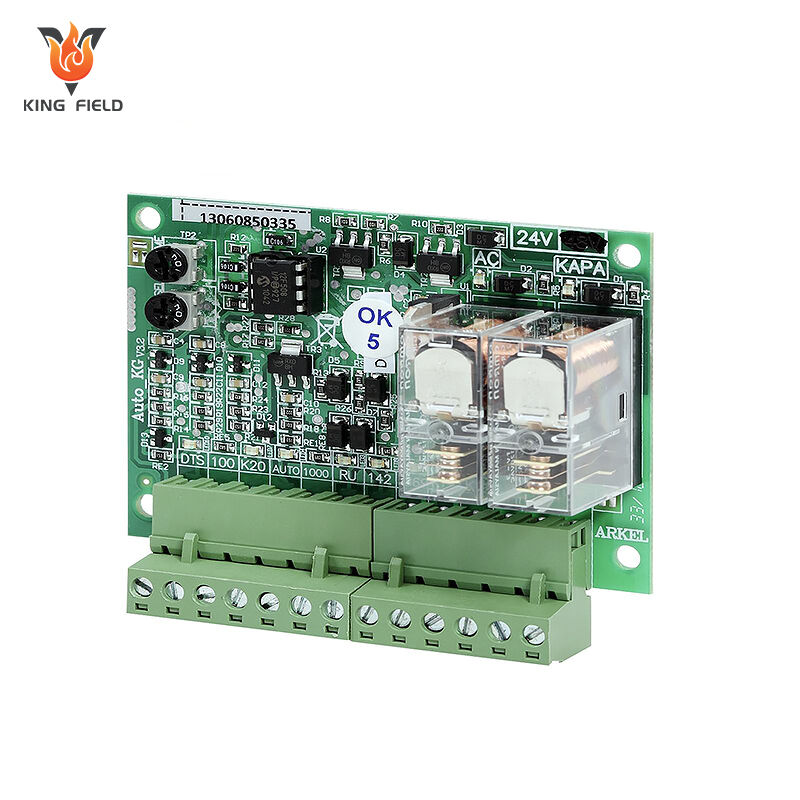

Solucións Kingfield Medical PCBA – Impulsando a Innovación en Electrónica Médica de Alta Confiabilidade Posicionamento central

Ofrecemos servizos de montaxe de PCBs conformes, moi fiables e seguros, especificamente para dispositivos médicos de diagnóstico, terapéuticos, de monitorización e implantables. Co sistema de control de calidade de proceso completo ISO 13485 no noso núcleo, creamos componentes electrónicos médicos esenciais que cumpren con normas internacionais como FDA e IEC 60601, axudando ás empresas de dispositivos médicos a superar barreras tecnolóxicas e asegurando un uso clínico seguro.

Garantía integral de conformidade, satisfacendo os estándares rigorosos da industria médica

• Certificación do sistema: Certificado polo Sistema de Xestión de Calidade Médica ISO 13485 e pola Certificación Ambiental RoHS/REACH; os produtos cumpren coa Norma de Seguridade Eléctrica Médica IEC 60601 e cos Requisitos de Biocompatibilidade ISO 10993;

• Trazabilidade total do proceso: Mantéñense lotes de materias primas, parámetros de produción, datos de probas e rexistros de operadores ao longo de todo o proceso, apoiando a trazabilidade do ciclo de vida completo dos produtos e cumprindo os requisitos da FDA QSR para revisión e retiro de produtos;

• Conformidade do material : Selección estrita de materiais médicos sen chumbo e respectuosos co medio ambiente; os produtos implantables usan soldaduras e substratos biocompatibles, eliminando o risco de substancias perigosas.

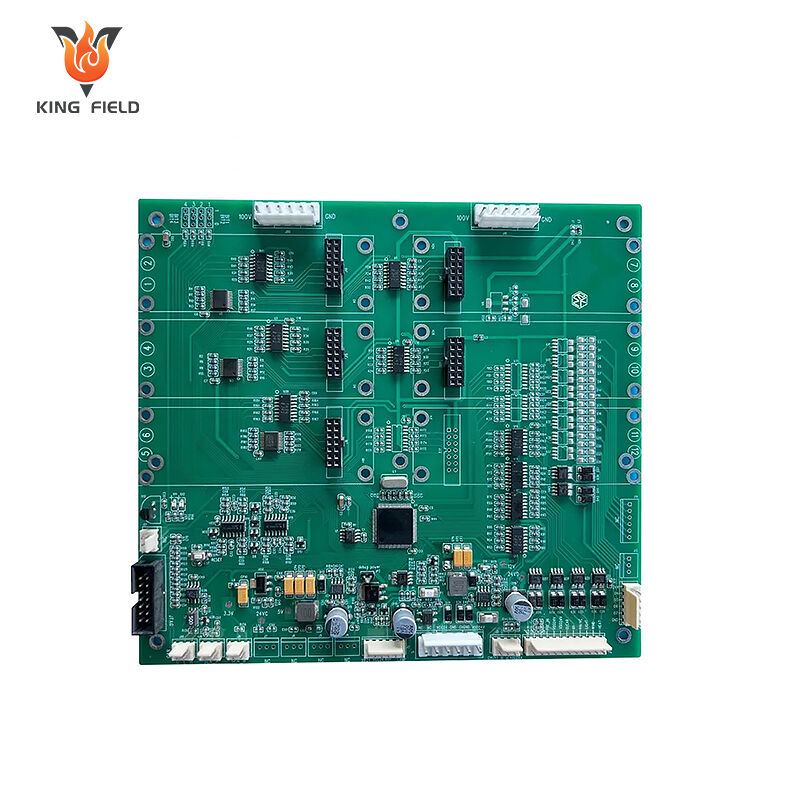

Adaptable a ambientes extremos, deseño moi fiable e de longa vida

• Tolerancia ambiental: Soporta un amplo intervalo de temperatura de -40 °C a 85 °C, resiste alta humidade do 95 % HR e impactos de vibración de 10-2000 Hz, sendo axeitado para escenarios complexos como quirófanos, ambulancias e implantes humanos;

• Garantía de longa duración: MTBF ≥ 100.000 horas, os produtos implantables teñen unha vida útil de 5-10 anos, e o deseño sen fallos cumpre os requisitos de funcionamento ininterrompido 24 horas dos dispositivos médicos;

• Montaxe de alta densidade: Competente en embalaxe 01005 e montaxe BGA con paso ultrafino por debaixo de 0,4 mm, apoiando a fabricación de precisión de dispositivos médicos miniaturizados e portátiles.

Cúmplense tanto os estándares de seguridade como de desempeño, eliminando os riscos clínicos

• Seguridade eléctrica: Deseño de illamento Clase I/II, corrente de fuga <100 μA, distribución por zonas de corrente forte/corrente débil para evitar o risco de choque eléctrico;

• Optimización EMC: Aprobado o test de compatibilidade electromagnética IEC 61000, deseño optimizado de terra, blindaxe e filtrado para eliminar interferencias entre dispositivos e garantir datos de diagnóstico precisos;

• Integridade do sinal: Correspondencia de impedancia estritamente controlada (±10 %) para reducir diafonía e atenuación do sinal, adaptándose aos requisitos de transmisión de sinal de equipos de alta precisión como escáneres CT e instrumentos de análise de ácidos nucleicos.

Un control de proceso refinado asegura a consistencia do produto

• Produción limpa: Sala limpia clase 1000 con procesos de limpeza por ultrasóns e limpeza iónica, o que resulta nun residuo case nulo de escoria de soldadura e fluxo;

• Fabricación de Precisión: Precisión na colocación SMT ±0,03 mm, diferenza no perfil de temperatura da soldadura por reflujo ±2 ℃, taxa de ocos nas soldaduras <5%, compatibilidade coa produción flexible de pequenos lotes e múltiples variedades;

• Garantía de Inspección Completa: inspección visual AOI ao 100%, inspección de soldaduras con raio X, proba de circuito ICT, proba funcional FCT, con taxa de defectos controlada a nivel PPM.