Proba de PCBA

Servizos integrais de Probas PCBA para electrónica médica, industrial, automotriz e de consumo. Desde inspección AOI e ICT ata Raios X e probas funcionais—validamos calidade de soldadura, integridade dos compoñentes e rendemento. Garantimos montaxes sen defectos, cumprimento das normas do sector e lanzamento de produtos fiábeis.

Descrición

Que é o test de PCBA?

Proba de PCBA refírese ao test funcional, de rendemento e de confiabilidade de placas PCBA realizados con equipos e procesos especializados despois de rematar a fabricación da placa base PCB e a montaxe dos compoñentes. É un paso crucial para identificar defectos do circuíto e verificar o cumprimento do produto, determinando directamente a calidade do prototipo de PCBA e a viabilidade da produción en masa posterior. Para evitar unha calidade deficiente do produto, o test funcional do PCB é sen dúbida un paso imprescindible. Non é exagerado dicir que a reputación da marca dunha empresa está estreitamente relacionada cos seus PCBA. Por iso, non resulta sorprendente que o test real de PCBA sexa considerado a parte máis importante do proceso de produción.

Obxectivo principal do test

• Investigar defectos de fabricación: como soldaduras frías, pontes, curto-circuitos, circuitos abertos, compoñentes incorrectos/ausentes, etc.;

• Verificar o cumprimento funcional: confirmar que a transmisión de sinais do circuíto, estabilidade da fonte de alimentación, compatibilidade de interfaces, etc., cumpran os requisitos de deseño;

• Garantir a confiabilidade: asegurar o funcionamento estable do produto en situacións reais mediante probas ambientais e de envellecemento;

• Reducir os riscos na produción en masa: identificar problemas de deseño ou proceso cedo para evitar reprocesos a grande escala durante a produción masiva.

Tipos comúns de probas PCBA

• Probas básicas: Proba con sonda voante, inspección óptica AOI;

• Probas funcionais: Probas a nivel de placa, probas a nivel de sistema;

• Probas profesionais: Probas en circuito, probas de unión de circuitos;

• Probas especializadas: Probas de conformidade con procesos sen chumbo, probas de estabilidade ambiental.

Vantaxes do servizo de probas Kingfield

Aproveitando as capacidades antes mencionadas de "inspección de calidade multidimensional", as nosas probas de PCBA non só cubren todos os tipos de necesidades de proba, senón que tamén conseguen un bucle pechado de "proba-retroalimentación-optimización": a través de datos de proba precisos, ofrecemos aos clientes suxestións de optimización de deseño, mellorando simultaneamente a confiabilidade e a fabricabilidade dos prototipos e facilitando a produción en masa rápida.

Tipos de probas de PCBA

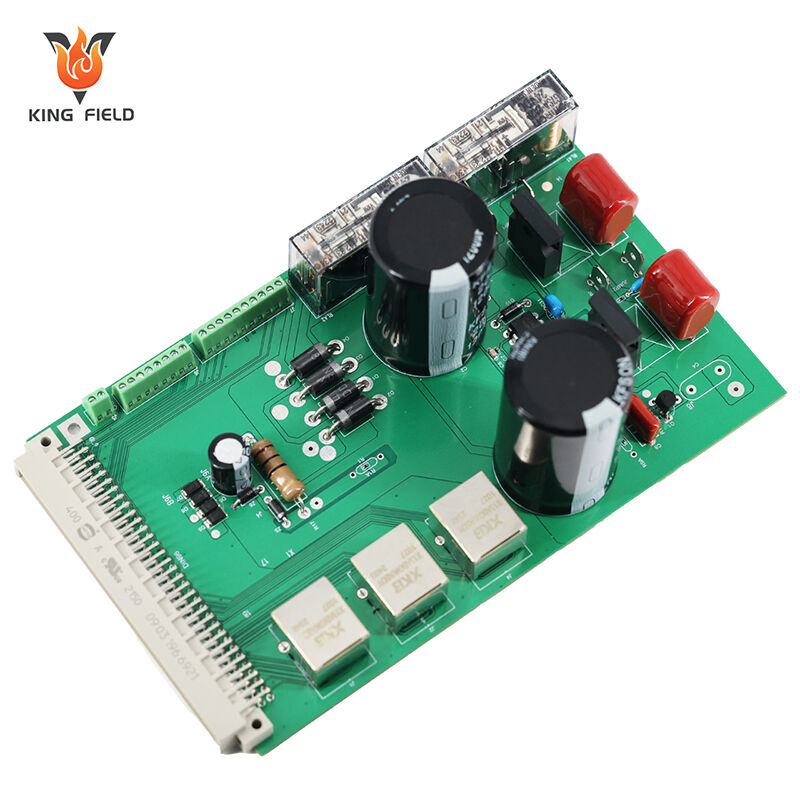

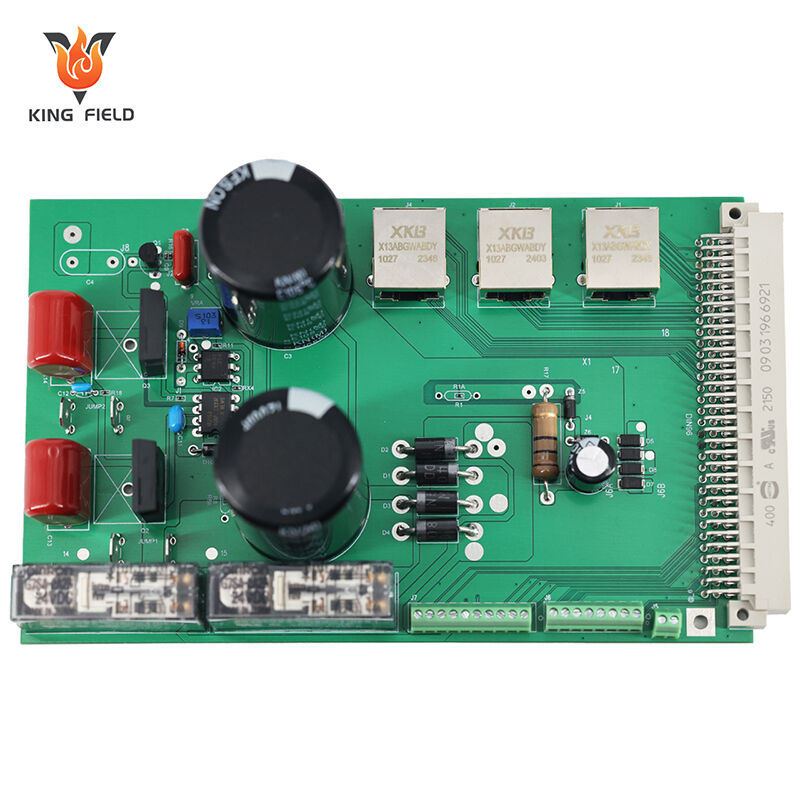

A tecnoloxía de montaxe de PCB é moi avanzada, implicando numerosas etapas cruciais como métodos de produción de PCB, adquisición e revisión de compoñentes, montaxe SMT, empaquetado DIP e montaxe e proba de placas de circuito impreso. Máis especificamente, a montaxe e proba de PCB é a etapa de control interno máis crítica, que determina directamente o rendemento do produto final. As probas de PCBA requiren seleccionar unha solución axeitada en función da fase de prototipo, complexidade do proceso e escenario de aplicación. A continuación móstranse os detalles principais dos tipos de probas industriais dominantes, todos eles módulos de servizo maduros de Kingfield:

I. Inspección Básica: Cobertura de Defectos Principais na Fabricación

1. Proba con Agullas Voantes

• Función Principal: Detecta con precisión problemas de continuidade e curto circuíto en PCBs sinxelas ou montadas sen necesidade de fixturas de proba especializadas.

• Características Técnicas: Precisión de proba ±0,03 mm, soporta placas de 1-56 capas, velocidade de proba de 200 puntos/segundo, adecuada para prototipado de pequenos lotes.

• Escenarios aplicables: Prototipado, produción en pequenos e medianos lotes, especialmente adecuado para proxectos con iteracións frecuentes de deseño e onde non é necesario fabricar repetidamente utillaxes.

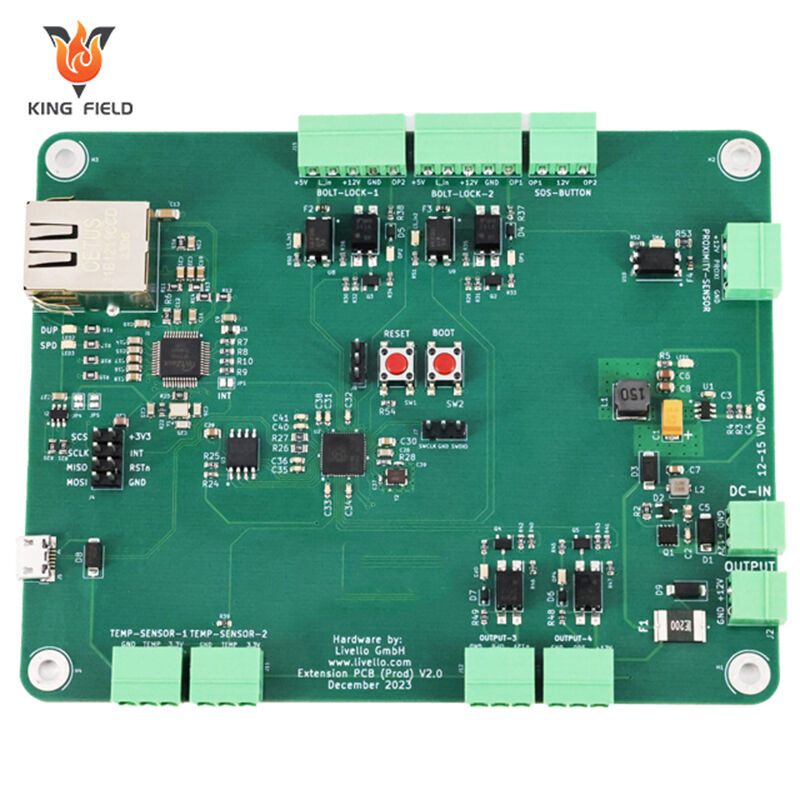

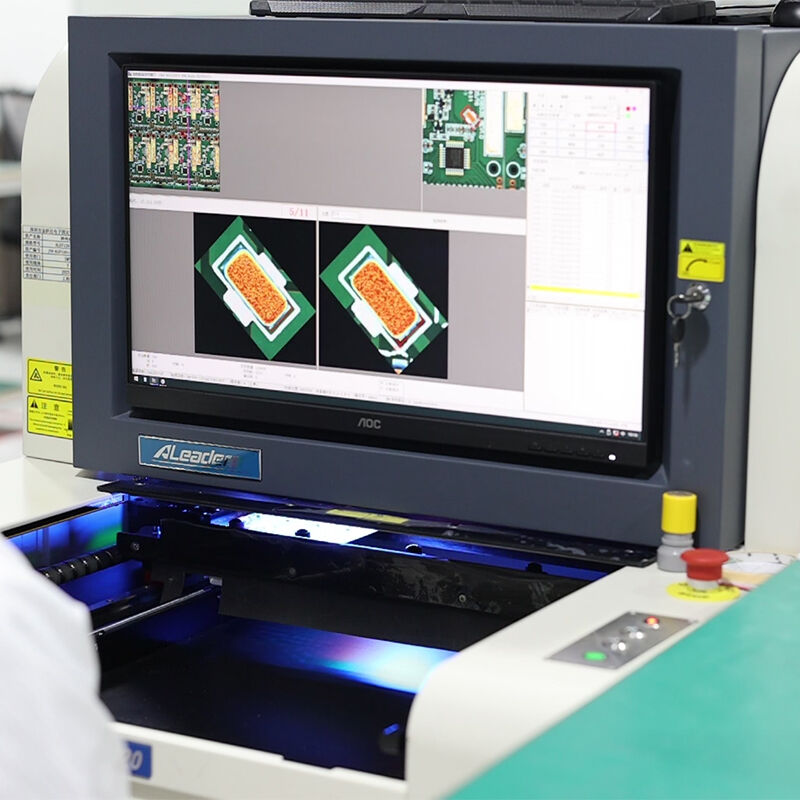

2. Inspección óptica AOI

• Función Principal: Identifica defectos no aspecto das soldaduras mediante visión por máquina, substituíndo a inspección visual manual.

• Características Técnicas: imaxe visual 3D, capaz de detectar defectos como soldaduras frías, pontes, falta de solda, e compoñentes desprazados/ausentes/invertidos.

• Escenarios aplicables: Inspección completa do proceso tras o montaxe SMT, especialmente adecuada para placas prototipo con paquetes ultrapequenos 03015 e colocación de alta densidade.

3. Sinal ICT de proba ICT que inclúe principalmente conmutación de circuítos, valores de tensión e corrente, curvas de fluctuación, amplitude, ruído, etc.

II. Probas funcionais: Verificación dos requisitos principais de deseño

1. Probas a nivel de placa

• Función Principal: Para probar módulos funcionais principais dunha placa PCBA, como módulos de alimentación, módulos de sinal e módulos de interface.

• Características Técnicas: Os guións de proba personalizados simulan entradas reais de tensión/sinal de funcionamento e informes de conformidade da funcionalidade do módulo de saída.

• Escenarios aplicables: Para verificar a racionalidade do deseño de módulos funcionais individuais, como módulos de transmisión de sinal de placas de control industrial e módulos de potencia de equipos médicos.

2. Probas a nivel de sistema

• Función Principal: Integrar as placas PCBA nun sistema completo para probar a sinerxía funcional xeral e a estabilidade de rendemento.

• Características Técnicas: Simulando escenarios de aplicación reais para probas de funcionamento continuo.

• Escenarios aplicables: Verificación final dos prototipos de produto para asegurar que cumpran os requisitos do usuario final, como a funcionalidade do hardware intelixente e o rendemento de enlace de equipos industriais.

Por que é necesario o test de PCBA?

As probas PCBA non son un custo adicional, senón máis ben unha "liña de defensa necesaria" desde o prototipo de deseño do produto ata a produción en masa. O seu significado central baséase en catro dimensións clave, que reflicten precisamente os diferentes tipos de probas mencionados anteriormente:

1. Investigar defectos de fabricación para evitar o risco de rexeitamento masivo.

Na produción de PCBA, incluso erros mínimos poden provocar un fallo funcional xeral. Inspeccións básicas como a proba de sonda voante e a inspección óptica AOI poden cubrir ao 100% defectos clave como a condutividade, a aparencia das soldaduras e a montaxe dos compoñentes, evitando que estes problemas pasen ás seguintes fases—especialmente na fase de prototipado. A detección temprá pode evitar reprocesos a grande escala debidos a fallos de deseño ou de proceso durante a produción en masa, reducindo as perdas en varias ordes de magnitude.

2. Verificar a viabilidade do deseño e asegurar que as funcións cumpren os requisitos.

A razón teórica detrás dos debuxos de deseño debe verificarse mediante probas prácticas. As probas a nivel de placa e a nivel de sistema poden simular escenarios de aplicación reais para verificar se as funcións principais, como a estabilidade do suministro de enerxía, a transmisión de sinais e a colaboración de módulos, cumpren os requisitos de deseño. Isto identifica con precisión problemas nos que "os debuxos son factibles pero non practicamente utilizables", proporcionando apoio de datos para a optimización do deseño e evitando que os produtos sexan descartados polo mercado debido a defectos funcionais despois do seu lanzamento.

3. Garantir a confiabilidade e durabilidade, e mellorar a reputación do produto.

O funcionamento estable a longo prazo de PCBAs é unha vantaxe competitiva fundamental dos produtos finais. As probas de estabilidade ambiental e as probas de unión de circuítos poden verificar a fiabilidade dos produtos en condicións extremas de temperatura, humidade e vibración, asegurando un funcionamento continuo en escenarios complexos como o control industrial, a electrónica automotriz e os equipos exteriores. Ao mesmo tempo, a proba en liña ICT detecta os parámetros reais dos compoñentes, evitando a redución da vida útil do produto debida a fallas latentes dos compoñentes e mantendo a reputación da marca.

4. Cumprir os requisitos de conformidade do sector e derribar as barreras comerciais.

Para produtos orientados á exportación ou industrias especiais como a médica e a automotriz, existen normas de conformidade claras para as PCBAs. As probas de conformidade do proceso sen chumbo poden emitir informes autorizados para asegurar que os produtos cumpran as normas ambientais internacionais; mentres que as probas de unión de circuítos e as probas funcionais que cumpren coas normas IPC-610 poden satisfacer os requisitos de acceso ao sector, axudando aos produtos a entrar no mercado global sen problemas e evitando que sexan rexeitados por motivos de conformidade. En resumo, as probas de PCBA son unha inversión en empreza con "custo controlable". Tanto na etapa de prototipado como na produción en masa, o investimento en probas pode xerar retornos múltiples: non só permite identificar problemas con antelación e reducir os custos de retraballo, senón que tamén garante a calidade do produto, acelera o tempo de lanzamento ao mercado e amplía o acceso a novos mercados. Os servizos completos de probas de Kingfield aseguran que cada PCBA teña confiabilidade e conformidade a nivel de produción en masa mediante un bucle pechado de "probas precisas + retroalimentación de datos + suxestións de optimización".

Capacidade de proba de PCBA

A precisión e eficiencia das probas PCBA dependen en gran medida do apoio de equipos profesionais de proba. Os seguintes son os tipos principais de equipos que corresponden ao valor de proba mencionado anteriormente; todos eles son equipos estándar que Kingfield utiliza realmente nas probas de prototipos, equilibrando precisión, eficiencia e adaptabilidade ao escenario:

Equipamento Básico de Detección de Defectos

1. Máquina de proba por sonda voante Funcións principais: Detecta a continuidade, curto circuítos e circuitos abertos de PCB sen necesidade de ferramentas especializadas.

Parámetros clave: Precisión de proba ±0,03 mm, velocidade de proba 200 puntos/segundo, compatibilidade con placas de 1-56 capas, diámetro mínimo de furo 0,2 mm.

Vantaxes do equipo: Adaptable a prototipos de pequenos lotes; elimina a necesidade de fabricar repetidamente ferramentas durante as iteracións de deseño, reducindo os custos de proba.

2. Funcións Principais do Sistema AOI: Identificación por visión artificial de defectos nas soldaduras (soldaduras frías, pontes, falta de solda) e montaxe incorrecta/falta de compoñentes/montaxe invertida.

Parámetros clave: imaxe de visión 3D, resolución de 10μm, velocidade de inspección de 1000mm²/segundo, compatibilidade con paquetes ultrapequenos 03015.

Vantaxes do equipo: Substitúe a inspección visual manual, precisión ≥99,7 %, integración perfecta con liñas de produción SMT, sen prazos adicionais de entrega.

Equipamento de Verificación Funcional

1. Sistema de probas funcionais a nivel de placa

Funcións Principais: Simula condicións reais de funcionamento para probar a funcionalidade de módulos individuais como módulos de alimentación, módulos de sinal e módulos de interface.

Parámetros clave: Rango de proba de tensión 0-60V, precisión de corrente ±0,1mA, frecuencia de sinal compatible de 0-1GHz. Vantaxes do equipo: Os guións de proba personalizables permiten localizar rapidamente puntos de fallo funcionais, fornecendo datos precisos para a optimización do deseño.

2. Fixacións de proba a nivel de sistema

Función Principal: Construír escenarios de aplicación simulados para probar a sinerxía funcional xeral e a estabilidade do PCBA integrado.

Parámetros clave: Compatibilidade coa simulación de temperatura (-40 ℃~125 ℃) e humidade (10 %~95 % RH), con probas continuadas de ata 72 horas.

Vantaxes do equipo: Recrea o entorno do usuario final, identifica proactivamente problemas de compatibilidade a nivel de sistema e evita traballo adicional despois do lanzamento do produto.

Equipamento de Probas de Confiabilidade e Parámetros

1. Función principal do probador en liña ICT: Detecta os parámetros reais dos compoñentes, identifica soldaduras frías, compoñentes incorrectos e fallos nos compoñentes.

Parámetros clave:

Número de canles de proba ≥ 1024, precisión de medición ±0,01 %, velocidade de proba ≤ 2 segundos/punto.

Vantaxes do equipo: Require ferramentas personalizadas, adecuado para probas de volume medio, datos de parámetros trazables, asegurando a precisión dos compoñentes.

2. Función principal da cámara ambiental: Simula ambientes extremos, proba a confiabilidade do PCBA baixo altas e baixas temperaturas, humidade e vibración.

Parámetros clave:

Rango de temperatura -40℃~150℃, rango de humidade 5%~98% RH, frecuencia de vibración 5~500Hz.

Vantaxes do equipo: verifica o funcionamento estable a longo prazo dos produtos, adaptable a escenarios complexos como o control industrial e a electrónica automotriz.

Equipamento de Probas de Conformidade

1. Espectrómetro de Fluorescencia XRF Función Principal: Detecta o contido de chumbo en soldaduras, verificando o cumprimento da norma RoHS.

Parámetros clave:

Rango de detección: Na-U;

Límite de detección: ≤1ppm;

Tempo de proba: ≤3 minutos/placa.

Vantaxes do equipo: Proba sen destrución, xeración rápida de informes de conformidade autorizados, superando barreras comerciais internacionais.

2. Función central do probador de resistencia de unión do circuíto: Proba a resistencia de unión e a estabilidade da transmisión de sinais de PCBs de alta frecuencia/precisión.

Parámetros clave:

Rango de proba de forza de tracción: 0-50 g;

Precisión: ±0,1 g;

Frecuencia de proba de sinal: ata 60 GHz.

Vantaxes do equipo: Cumpre co estándar IPC-610, asegurando a confiabilidade do produto en aplicacións de alta frecuencia e precisión.

FAQ

P1. Que ocorre se a documentación incompleta ou obxectivos de proba pouco claros levan a probas inexactas?

R: Presente a documentación completa segundo o requirido. As probas personalizadas requiren parámetros operativos complementarios. Kingfield ofrece servizos gratuítos de revisión previa; o noso equipo técnico pode recomendar equipos axeitados segundo os obxectivos principais para evitar o desperdicio de recursos ou a omisión de elementos críticos.

P2. Como resolver a precisión insuficiente da proba ou a distorsión de datos debido a unha selección inadecuada do equipo ou a axustes incorrectos de parámetros?

A: Seleccione o equipo en función da complexidade do PCB (AOI 3D para placas de alta densidade, proba por sonda volante para prototipos de pequenos lotes). Se non está seguro, consulte cos enxeñeiros de Kingfield. Adhírase estritamente aos límites dos parámetros do equipo, coa configuración controlada por un operador certificado polo fabricante orixinal durante todo o proceso para evitar danos no PCB ou perda de datos por probas fóra de rango.

P3. Que facer se o informe de proba amosa "defecto sospeitoso", ou se a proba é superada pero a función falla durante o uso real?

A: Kingfield ofrece servizos de clasificación e interpretación de defectos, marcando o impacto dos defectos segundo os escenarios de aplicación e fornecendo suxestións de corrección. Se se atopa un defecto que é "cualificado no laboratorio pero falla na realidade", pódese complementar con probas a nivel de sistema. Crearemos un entorno personalizado para simular as condicións reais de funcionamento e completar a verificación de extremo a extremo.

Q4. A proba de PCB de alta frecuencia/precisión está afectada por interferencias de sinal, e os PCB sen chumbo deben cumprir coa normativa RoHS. Como se pode garantir isto?

A: As placas de alta frecuencia/precisión próbansen nun laboratorio blindado usando equipos de alta frecuencia dedicados de 60 GHz. Os enxeñeiros optimizan os puntos de proba para reducir a atenuación do sinal. Os PCB sen chumbo próbanse usando un espectrómetro de fluorescencia de raios X (contido de chumbo ≤0,1%), e emítese un informe de conformidade RoHS recoñecido internacionalmente, que apoia a certificación autorizada por terceiros.

Q5. A proba de prototipos de pequenos lotes é cara, e os rexistros de proba perdense facilmente e non se poden rastrexar. Cal son as solucións?

A: Escolla unha solución de proba sen pezas. Kingfield non ten un recargo por pedido mínimo para probas en pequenos lotes e admite a combinación á demanda de elementos de proba para controlar os custos. Despois das probas, ofrécense servizos de almacenamento na nube de informes, arquivando completamente os datos de proba, capturas de pantalla de defectos e solucións de optimización para facilitar as sucesivas iteracións e o seguimento.