Тестване на PCBA

Комплексни услуги за тестване на PCBA за медицински, индустриални, автомобилни и битови електронни устройства. От AOI и ICT до рентгеново изследване и функционално тестване — ние проверяваме качеството на запояването, цялостността на компонентите и производителността. Осигурете безгрешни сглобки, съответствие с отрасловите стандарти и надежден старт на продукта.

Описание

Какво е PCBA тест?

Тестване на PCBA отнася се до функционалното, експлоатационното и надеждностно тестване на платки PCBA, извършвано с помощта на специализирано оборудване и процеси след завършване на производството на гола PCB платка и монтажа на компонентите. Това е решаваща стъпка за откриване на дефекти в електрическата верига и потвърждаване на съответствието на продукта, която директно определя качеството на PCBA прототипа и възможността за последващото серийно производство. За да се избегне ниско качество на продукта, функционалното тестване на PCB е безспорно задължителна стъпка. Не е преувеличение да се каже, че репутацията на дадена компания е тясно свързана с нейните PCBA. Поради това не е изненадващо, че реалното тестване на PCBA се счита за най-важната част от производствения процес.

Основна цел на тестването

• Проучване на производствени дефекти: като студени възли, съединяване, къси съединения, прекъснати вериги, неправилни/липсващи компоненти и др.;

• Проверка на функционалното съответствие: потвърждаване, че предаването на сигнала във веригата, стабилността на захранването, съвместимостта на интерфейса и др. отговарят на изискванията за проектиране;

• Гарантиране на надеждността: осигуряване на стабилна работа на продукта в реални условия чрез изпитвания при различна среда и възрастови тестове;

• Намаляване на рисковете при масово производство: идентифициране на проблеми в дизайна или процеса навреме, за да се избегне мащабно преработване по време на масовото производство.

Чести видове изпитвания на PCBA

• Основно тестване: Тестване с движещ се пробник, оптична инспекция AOI;

• Функционално тестване: Тестване на ниво платка, тестване на ниво система;

• Професионално тестване: Тест във верига, тест за свързване на вериги;

• Специализирано тестване: Тестване за съответствие с безоловен процес, тестване за околната устойчивост.

Предимства на услугата за тестване Kingfield

Използвайки горепосочените възможности за "многомерен контрол на качеството", нашето PCBA тестване не само покрива всички видове изисквания за тестване, но и осъществява затворен цикъл от тип "тестване-обратна връзка-оптимизация": чрез прецизни данни от тестването предоставяме на клиентите предложения за оптимизация на дизайна, едновременно подобряваме надеждността и производимостта на прототипите и улесняваме бързото серийно производство.

Типове PCBA тестове

Технологията за сглобяване на PCB е високотехнологична и включва множество ключови етапи, като методи за производство на PCB, набавяне и проверка на компоненти, SMT сглобяване, DIP опаковане, както и сглобяване и тестване на печатни платки. По-специално, сглобяването и тестването на PCB е най-критичният етап на вътрешен контрол, който директно определя крайната производителност на продукта. Тестването на PCBA изисква избор на подходящо решение въз основа на етапа на прототипа, сложността на процеса и приложната ситуация. По-долу са основните детайли за основните видове тестове в индустрията, всички те са зрели сервисни модули от Kingfield:

I. Основна инспекция: Обхваща ключови дефекти при производството

1. Тест с летящи игли

• Основна функция: Точно открива проблеми с непрекъснатост и късо съединение върху голи или сглобени PCB без нужда от специализирани тестови приспособления.

• Технически характеристики: Точност на тестване ±0,03 мм, поддържа платки от 1 до 56 слоя, скорост на тестване 200 точки/секунда, подходящо за малкосерийно прототипиране.

• Приложими сценарии: Прототипиране, производство в малки до средни серии, особено подходящо за проекти с чести промени в дизайна и където няма нужда от повтаряне на изработването на фиксатори.

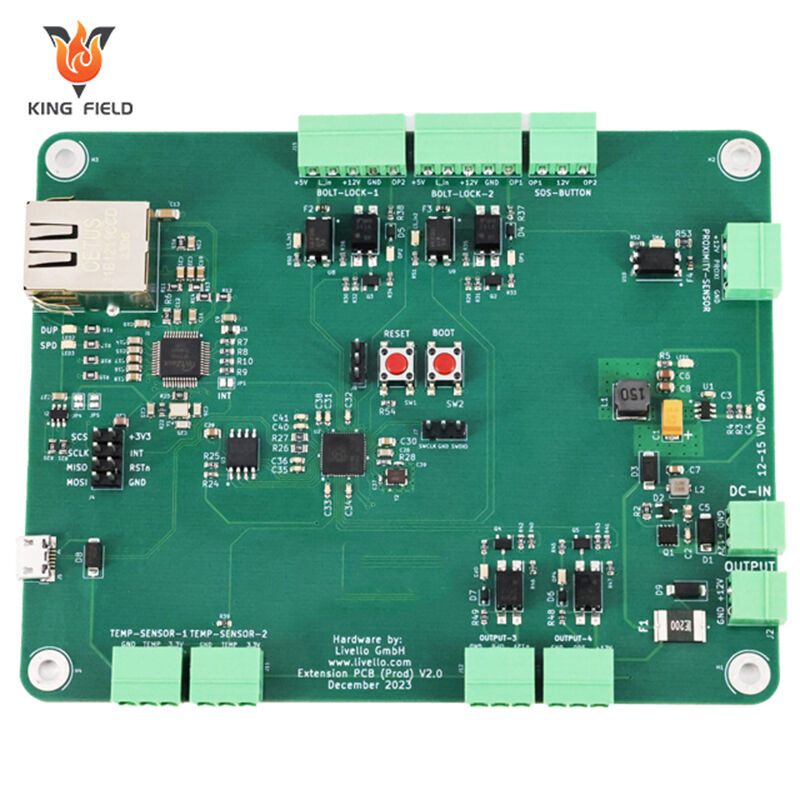

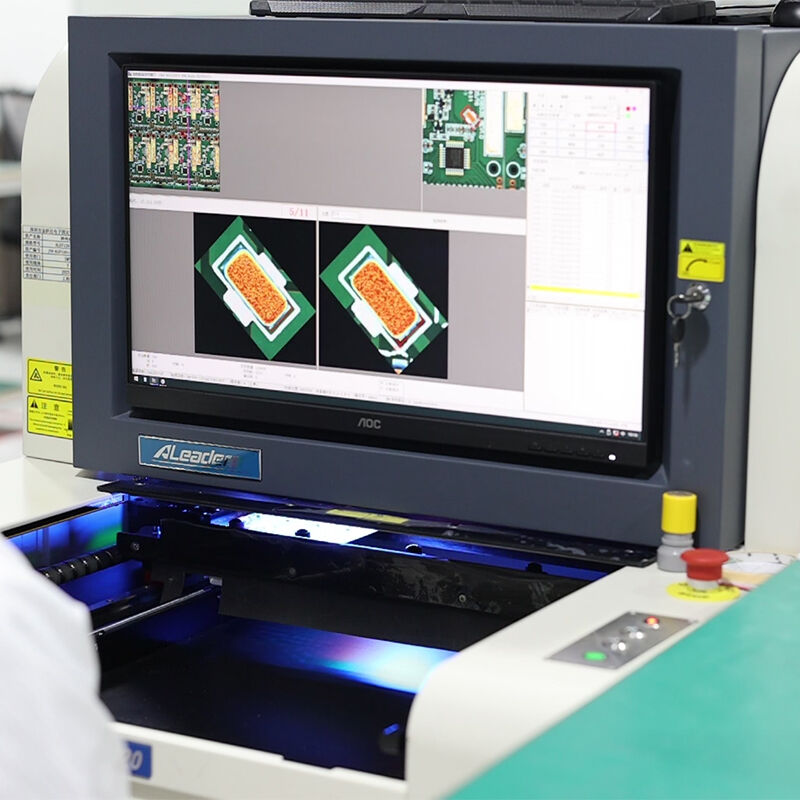

2. AOI оптична инспекция

• Основна функция: Открива дефекти във външния вид на лецовите връзки чрез машинно виждане, като замества ръчната визуална проверка.

• Технически характеристики: 3D визуално заснемане, способно да открива дефекти като студени лецове, мостове, недостатъчен припой, както и грешно поставени, липсващи или обърнати компоненти.

• Приложими сценарии: Пълна инспекция през целия процес след SMT монтаж, особено подходяща за прототипни платки с ултрамалки пакети 03015 и висока плътност на компонентите.

3. ICT тестване ICT сигнали включват предимно превключване на вериги, стойности на напрежение и ток, колебанието на кривите, амплитуда, шум и др.

II. Функционално тестване: Проверка на основните изисквания за дизайн

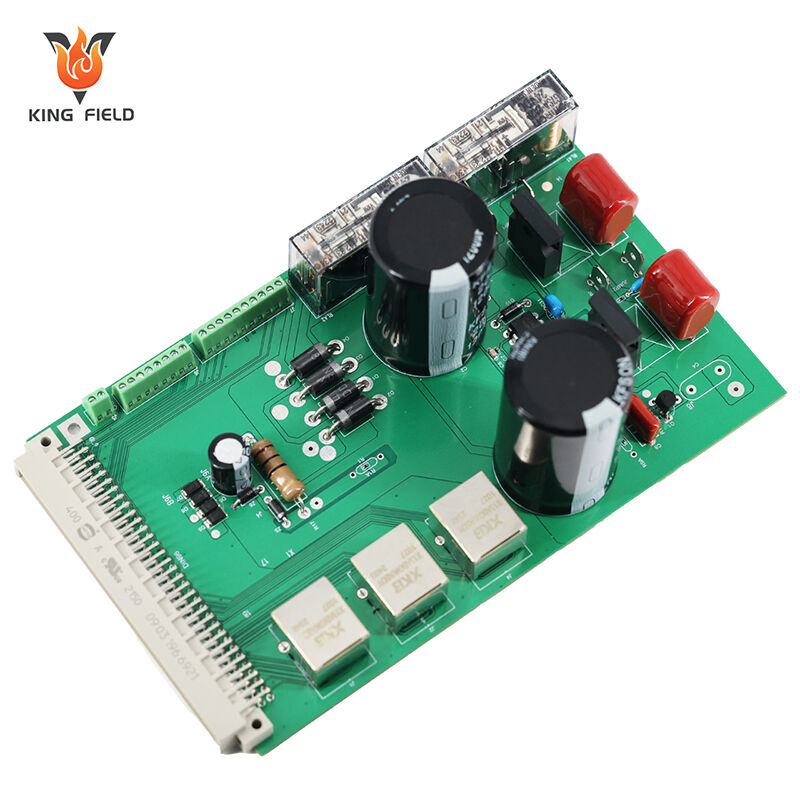

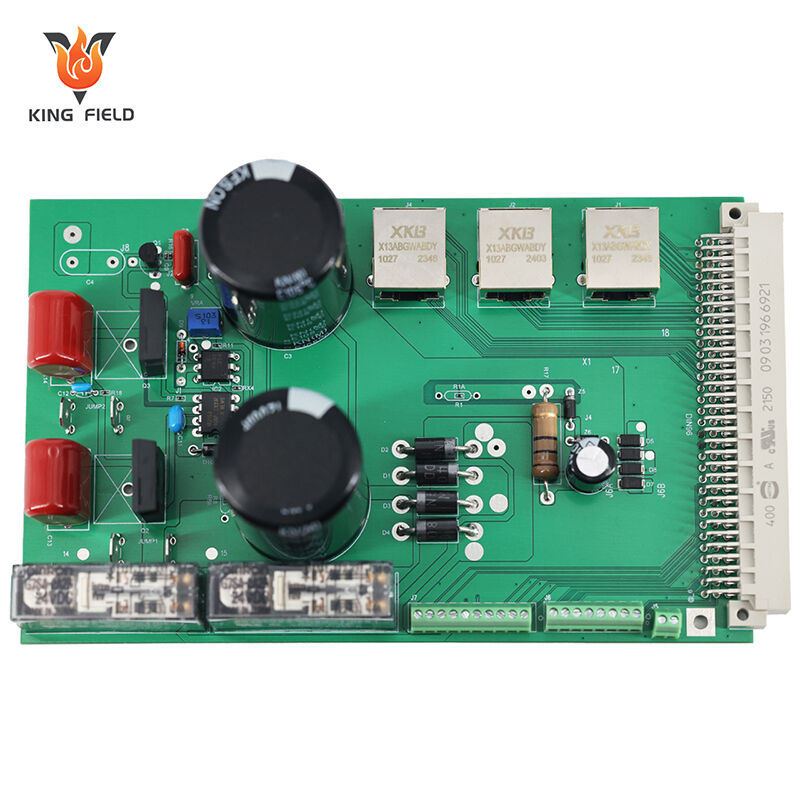

1. Тестване на ниво платка

• Основна функция: За тестване на основни функционални модули на PCBA платка, като модули за захранване, сигнали и интерфейси.

• Технически характеристики: Персонализирани тестови скриптове симулират реални входни напрежения/сигнали и отчитат съответствието на функционалността на изходния модул.

• Приложими сценарии: За проверка на рационалността на дизайна на отделни функционални модули, като модули за предаване на сигнали на платки за промишлено управление и за енергийни модули на медицинско оборудване.

2. Тестване на системно ниво

• Основна функция: Интегриране на PCBA платките в цялостна система за тестване на общата функционална съвместимост и стабилност на производителността.

• Технически характеристики: Симулиране на реални сценарии на приложение за тестване при непрекъсната работа.

• Приложими сценарии: Окончателна проверка на продуктови прототипи, за да се гарантира, че отговарят на изискванията на крайните потребители, като функционалността на умни хардуерни устройства и съвместната работа на промишлено оборудване.

Защо е необходимо тестване на PCBA?

Тестването на PCBA не е допълнителна разходна статия, а „задължителна защитна линия“ от прототипа на продукта до масовото производство. Неговото основно значение се изразява в четири ключови аспекта, които точно отговарят на различните видове тестове, споменати по-рано:

1. Откриване на производствени дефекти, за да се избегне риска от масови поправки.

В производството на PCBA дори и малки грешки могат да доведат до пълна функционална неизправност. Основни проверки като тест с летящи щупове и оптична инспекция AOI могат напълно да обхванат ключови дефекти като проводимост, външен вид на спойките и монтаж на компоненти, предотвратявайки тези проблеми да преминат към следващите етапи — особено на етапа на прототипиране. Ранното откриване може да избегне мащабни поправки поради грешки в дизайна или процеса по време на серийно производство, намалявайки загубите десетки пъти.

2. Проверете осъществимостта на дизайна и се уверете, че функциите отговарят на изискванията.

Теоретичното обоснование зад чертежите за проектиране трябва да бъде потвърдено чрез практически тестове. Тестването на ниво платка и на системно ниво може да симулира реални сценарии на приложение, за да се провери дали основните функции като стабилност на захранването, предаване на сигнали и съвместна работа на модулите отговарят на изискванията за проектиране. Това точно идентифицира проблеми, при които "чертежите са изпълними, но практически неприложими", като осигурява подкрепа с данни за оптимизация на проекта и предотвратява изваждането на продуктите от пазара поради функционални дефекти след пускането им.

3. Осигурете надеждност и издръжливост и подобрете репутацията на продукта.

Дългосрочната стабилна работа на PCBAs е основно конкурентно предимство за крайните продукти. Тестването на устойчивост към околната среда и тестването на електрически свързвания могат да потвърдят надеждността на продуктите при екстремни температури, влажност и вибрации, осигурявайки непрекъсната работа в сложни условия като промишлената автоматизация, автомобилната електроника и улични устройства. Едновременно с това ICT онлайн тестване измерва реалните параметри на компонентите, предотвратявайки скъсяване на живота на продукта поради скрити повреди в компонентите и запазвайки репутацията на бранда.

4. Съответствие с изискванията на индустрията и преодоляване на търговски бариери.

За продукти с ориентация към износ или за специални индустрии като медицинската и автомобилната, съществуват ясни стандарти за съответствие за PCBAs. Тестването за съответствие на безоловния процес може да издаде авторитетни доклади, за да се гарантира, че продуктите отговарят на международните екологични стандарти; докато тестването на веригата и функционалното тестване, съответстващи на стандарта IPC-610, могат да отговарят на изискванията за достъп до индустрията, което помага на продуктите гладко да влязат на глобалния пазар и да избегнат отхвърляне поради проблеми със съответствието. По същество, тестването на PCBA е „инвестиция с контролируеми разходи“. Независимо дали става дума за прототипиране на прототипи или за масово производство, инвестициите в тестване могат да доведат до няколко пъти по-висока възвръщаемост — те не само могат да идентифицират проблеми предварително и да намалят разходите за преработка, но също така осигуряват качеството на продукта, ускоряват времето за влизане на пазара и разширяват достъпа до пазара. Пълномащабните тестови услуги на Kingfield гарантират, че всеки PCBA има надеждност и съответствие на ниво масово производство чрез затворен цикъл от „прецизно тестване + обратна връзка с данни + предложения за оптимизация“.

Възможност за тестване на PCBA

Точността и ефективността на тестването на PCBA в голяма степен зависят от подкрепата на професионално тестово оборудване. По-долу са посочени основните типове оборудване, които съответстват на споменатата тестова стойност; всички те са разпространени системи, използвани в действителност от Kingfield при тестване на прототипи, като осигуряват баланс между точност, ефективност и адаптивност към различни сценарии:

Базово оборудване за откриване на дефекти

1. Уред за тестване с летяща проба Основни функции: Открива непрекъснатост, къси съединения и прекъсвания в PCB без необходимост от специализирани фиксатори.

Ключови параметри: Точност на тестване ±0,03 мм, скорост на тестване 200 точки/секунда, поддържа платки с 1–56 слоя, минимален диаметър на отвор 0,2 мм.

Преимущества на оборудването: Подходящо за малкосерийни прототипи; премахва нуждата от многократно изработване на фиксатори по време на итерации в дизайна, което намалява разходите за тестване.

2. AOI система Основни функции: Идентифициране чрез машинно виждане на дефекти в леширани връзки (студени лешири, мостове, недостатъчно леших), както и грешно монтиране, липсващи или обърнати компоненти.

Ключови параметри: 3D визуално изображение, резолюция 10μm, скорост на инспекция 1000mm²/секунда, поддържа ултрамалки пакети 03015.

Преимущества на оборудването: Замества ръчната визуална инспекция, точност ≥99,7%, безпроблемна интеграция с SMT производствени линии, без допълнително време за доставка.

Оборудване за функционална проверка

1. Система за функционално тестване на платка

Основни функции: Симулира реални работни условия, за да тества функционалността на отделни модули като захранващи модули, сигнали и интерфейсни модули.

Ключови параметри: Диапазон на тестово напрежение 0-60V, точност на ток ±0,1mA, поддръжка на честота на сигнала 0-1GHz. Предимства на оборудването: персонализирани тестови скриптове позволяват бързо локализиране на функционални повредни точки и осигуряват точни данни за оптимизация на проекта.

2. Тестови приспособления на системно ниво

Основна функция: Създават симулирани сценарии за приложение, за да тестват цялостната функционална съгласуваност и стабилност на интегрираната PCBA.

Ключови параметри: Поддържа симулация на температура (-40℃~125℃) и влажност (10%~95% RH), с непрекъснато тестване до 72 часа.

Преимущества на оборудването: Възпроизвежда околната среда на крайния потребител, активно идентифицира системни проблеми със съвместимостта и избягва преустройване след пускане на продукта.

Оборудване за тестване на надеждността и параметрите

1. Основна функция на ICT онлайн тестващо устройство: Открива реални параметри на компонентите, идентифицира студени спойки, неправилни компоненти и повредени компоненти.

Ключови параметри:

Брой тестови канали ≥ 1024, точност на измерване ±0,01%, скорост на тестване ≤ 2 секунди/точка.

Предимства на оборудването: Изисква персонализирани фиксатори, подходящо за тестване в средни серии, проследими параметрични данни, осигуряващи точност на компонентите.

2. Камера за околната среда – основна функция: Симулира екстремни условия, тества надеждността на PCBA при високи и ниски температури, влажност и вибрации.

Ключови параметри:

Диапазон на температурата -40℃~150℃, диапазон на влажността 5%~98% RH, честота на вибрациите 5~500 Hz.

Предимства на оборудването: Потвърждава дългосрочна стабилна работа на продуктите, пригодено за сложни сценарии като промишлен контрол и автомобилна електроника.

Оборудване за проверка на съответствието

1. Основна функция на рентгенофлуоресцентен спектрометър: Открива съдържанието на олово в лецови възли, потвърждавайки съответствието с RoHS.

Ключови параметри:

Диапазон на детекция: Na-U;

Гранична стойност на откриване: ≤1 ppm;

Време за тестване: ≤3 минути/платка.

Преимущества на оборудването: Неразрушително тестване, бързо генериране на авторитетни доклади за съответствие, преодоляване на международни търговски бариери.

2. Основна функция на уред за изпитване на якост на свързване в електрически вериги: Измерва якостта на свързване и стабилността на предаване на сигнала при високочестотни/прецизни PCB платки.

Ключови параметри:

Диапазон на опитване на издърпваща сила: 0-50 g;

Пrecнocт: ±0,1 г;

Честота на тестване на сигнала: до 60 GHz.

Преимущества на оборудването: Съответства на стандарта IPC-610, осигурявайки надеждност на продукта в приложения с висока честота и висока прецизност.

ЧЗВ

В1. Какво ако непълна документация или неясни цели на тестването доведат до неточно тестване?

О: Подавайте пълна документация, както е изисквано. Персонализираното тестване изисква допълнителни работни параметри. Kingfield предлага безплатни предварителни прегледи; нашият технически екип може да препоръча подходящо оборудване въз основа на основните цели, за да се избегне загуба на ресурси или пропускане на ключови елементи.

В2. Как да се отстрани недостатъчна точност на тестването или изкривяване на данните поради неподходящ избор на оборудване или неправилни параметрични настройки?

A: Изберете оборудване въз основа на сложността на PCB (3D AOI за плотове с висока плътност, тестер с летящ зонд за прототипи в малки серии). Ако не сте сигурни, консултирайте се с инженерите на Kingfield. Строго спазвайте праговите стойности на параметрите на оборудването, като настройките се контролират от сертифициран от производителя оператор през цялото време, за да се избегне повреда на PCB или загуба на данни поради тестване извън допустимите граници.

В3. Какво да направите, ако в тестовия доклад се появява „подозрителен дефект“ или тестът е положителен, но функцията не работи при реална употреба?

A: Kingfield предоставя услуги за класифициране и интерпретация на дефекти, като маркира ефекта от дефектите според приложните сценарии и предлага предложения за отстраняване. Ако се установи, че „в лабораторията е квалифицирано, но всъщност има дефект“, може да се допълни системно ниво на тестване. Ще създадем персонализирана среда за симулиране на реални условия на работа и ще извършим проверка от край до край.

Въпрос 4. Тестването на високочестотни/прецизни PCB се засяга от смущения в сигнала, а безоловените PCB трябва да отговарят на изискванията на RoHS. Как може да се гарантира това?

Отговор: Високочестотните/прецизни платки се тестват в екранирана лаборатория, използвайки специализирано високочестотно оборудване на 60 GHz. Инженерите оптимизират точките за тестване, за да намалят затихването на сигнала. Безоловените PCB се тестват със спектрометър за рентгенова флуоресценция (XRF) (съдържание на олово ≤0,1 %), като се издава доклад за съответствие с RoHS, признат на международно ниво, подкрепен от независима авторитетна сертифицирана трета страна.

Въпрос 5. Тестването на малки серии и прототипи е скъпо, а тестовите записи лесно се губят и не могат да бъдат проследени. Какви са решенията?

A: Изберете решение за тестване без допълнителни такси. Kingfield не начислява минимална такса за поръчки при пробно тестване в малки серии и поддържа комбиниране по заявка на отделните тестови елементи, за да се контролират разходите. След тестването се предлагат услуги за съхранение на отчети в облака, като се архивират напълно всички тестови данни, екранни образи на дефектите и предложения за оптимизация, което улеснява последващите итерации и проследяването.