Кутиевидна конструкция

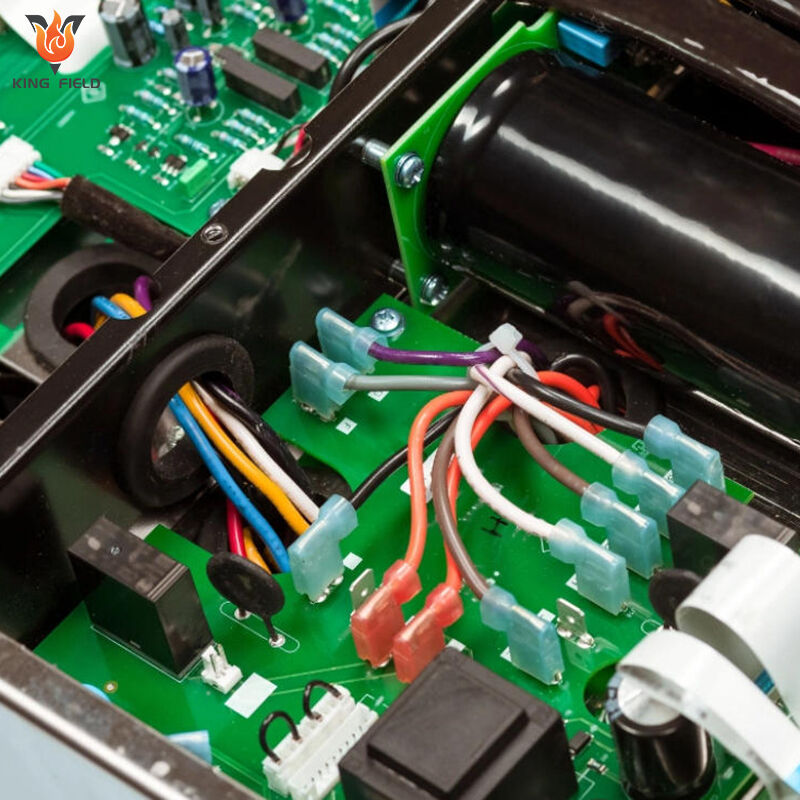

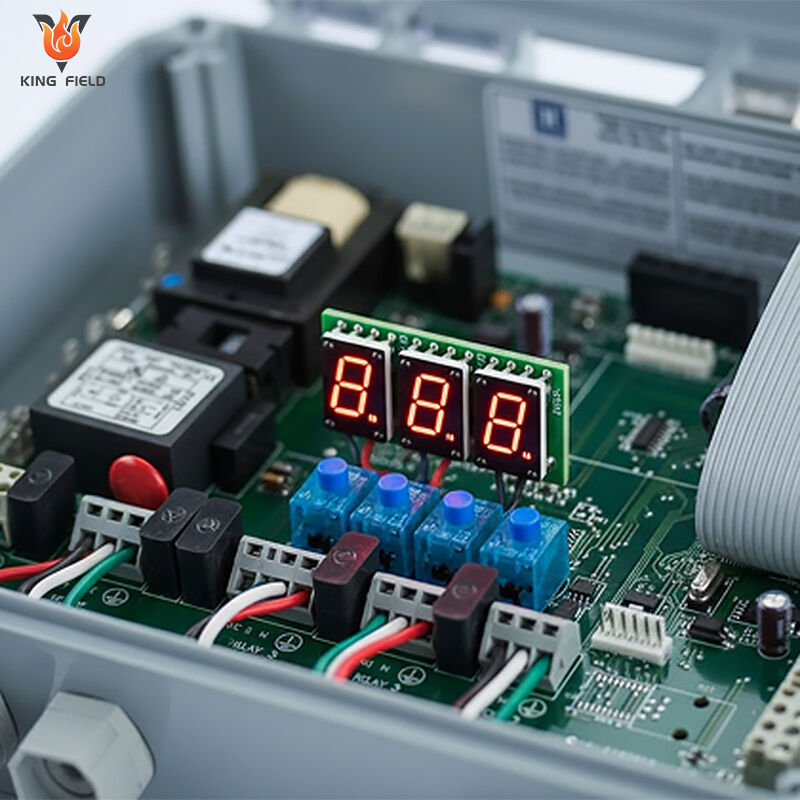

Пълно монтажно изграждане на кутии за завършени електронни продукти – интегриране на PCBA, кабели, корпуси и аксесоари в напълно функционални, готови за експлоатация единици.

Нашите оптимизирани процеси включват комплектоване, монтаж, тестване и опаковане, осигурявайки безпроблемна интеграция, строг контрол на качеството и съответствие със стандарти за автомобилна, промишлена и медицинска индустрия. Бързо изпълнение и мащабируеми решения за производство в малки и големи серии.

✅ Пълно ключово интегриране

✅ Контрол и валидиране на качеството съгласно IPC

✅ Мащабируемо за производство в малки/големи серии

✅ Цялостно комплектоване, монтаж и опаковане от един доставчик

Описание

Какво е Box Build Assembly?

Сглобяването в корпус (наречено още интеграция на системи) е процес от край до край, при който се интегрират монтирани PCB, окабеляване, захранвания, потребителски интерфейси, корпуси и фърмуер в напълно функционален, готов за доставка електронен продукт, като се излиза далеч зад границите на самото монтиране на PCB, за да се предложи цялостно решение „извади и пусни в експлоатация“. Това е ключова комплексна услуга в производството на електроника, която обикновено следва производството и монтирането на PCB.

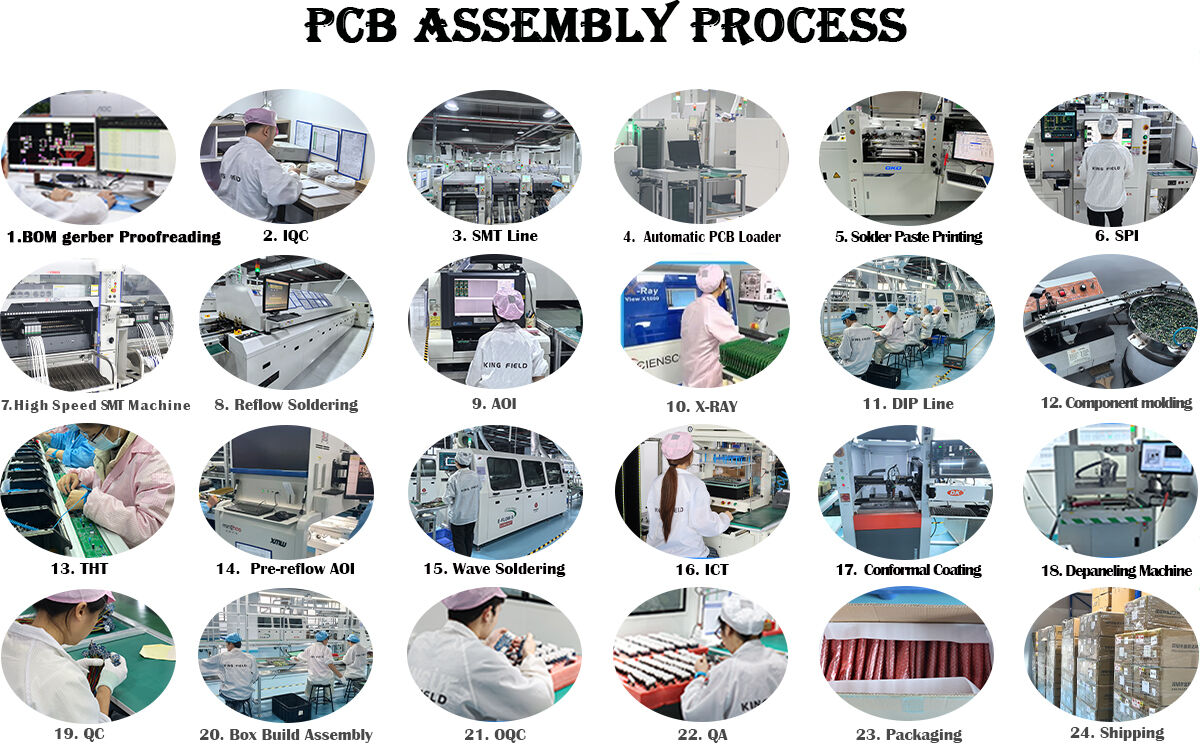

Ключовите стъпки?

Процесът на сглобяване в корпус включва множество стъпки, от които всяка е от решаващо значение за качеството и функционалността на крайния продукт:

Дизайн и DFM

Производителите на сглобявани в кутии устройства могат да предоставят проектни предложения, които ще помогнат за оптимизиране на крайния продукт. На този етап производителят може да сътрудничи с клиента по въпросите на технологичната оснастка, геометричните изисквания и оценките на риска. Проектиране за производство (DFM) е критичен инструмент за оценка, за да се установи дали проектът има подходящи допуски, размери и материали, които могат надеждно да бъдат произведени.

Спецификация на материали (BOM)

Съставя се подробна спецификация на материали (BOM), в която са изброени всички необходими компоненти и материали.

3D CAD модел

Разработва се 3D CAD модел, за да се визуализира крайният продукт и да се идентифицират потенциални проблеми преди производството.

Подготовка на корпуса

Корпусът на продукта се подготвя, включително всички необходими модификации или персонализации.

Осигуряване и набавяне на материали

Всички необходими материали и компоненти се осигуряват и набавят според спецификацията на материали (BOM).

Производство на ПЛС

Производството на необходимите печатни платки се извършва според проектните изисквания.

Набавяне на електронни компоненти

Електронните компоненти се набавят от надеждни доставчици, което гарантира качество и автентичност.

Монтаж на компоненти за печатна платка

На този етап печатната платка се поставя в кутията или корпуса чрез вдигане, позициониране и вмъкване на точни места. Тези движения могат да се извършват ръчно или автоматично чрез роботизирано оборудване, за да се повиши ефективността и точността. Промишлени роботи могат да бъдат използвани чрез сензорни технологии и визуални системи, за да постигнат по-високи възможности при изпълнението на механични задачи.

Проверка и тестване

Критична стъпка за проверка на качеството чрез инспекция и тестване на продукта може да се извърши от доставчик на сглобяване в корпус. Необходимата инспекция може да се извърши ръчно или автоматично при специфично увеличение и подходящо осветление, за да се засекнат дефекти и аномалии. От своя страна, тестването се фокусира върху функционалната и електрическа производителност на продукта в корпус. Тестовият лист с данни трябва да бъде изцяло обсъден в началната фаза на проекта, за да се познаят допустимите гранични стойности по време на тестване. Критериите за приемственост също ще повлияят върху представянето на тестовия добив на продукта.

Предимствата на сглобяването в корпус на PCB

Сглобяване в корпус и монтаж на PCB комбинира производство на PCBA, механична интеграция, зареждане на фърмуер и системно тестване в едно цялостно решение. За електронни марки и OEM производители тази край-до-край услуга осигурява очевидни оперативни, разходни и качествени предимства, които разединените производствени процеси не могат да постигнат.

Оптимизирана верига на доставка и намалена координационна тежест

Премахва нуждата от управление на множество доставчици. Един единствен доставчик на електронни производствени услуги поема всеки етап – от комплектоването на компоненти до окончателното опаковане.

Намалява забавянията в комуникацията и риска от несъответствие между различни екипи. Всички решения за интеграция са централизирани в рамките на един технически екип.

Опростява логистиката чрез единна точка за контакт за проследяване на поръчки, качествени проблеми и актуализации за доставка.

Подобрено качество и надеждност на продукта

Тестване на системно ниво потвърждава работоспособността на целия интегриран продукт, осигурявайки съвместимост между хардуер, софтуер и механични компоненти.

Строги проверки за спазване на изискванията са вградени в процеса, което намалява риска продукти, които не отговарят на изискванията, да достигнат до пазара.

Стандартизирани процеси за сглобяване минимизират човешката грешка, особено при сложни продукти като промишлени контролери или медицински устройства.

Икономическа ефективност и по-ниска обща цена на притежание

Комплектоване на компоненти в големи количества и централизирано производство намаляват отпадъците от материали и разходите за покупки.

Елиминира излишни стъпки за тестване, които възникват, когато множество доставчици тестват самостоятелно собствените си компоненти.

Намалява логистичните разходи чрез консолидация на пратки в една доставка на готови продукти, вместо отделно изпращане на PCB, корпуси и аксесоари.

Мащабиране и гъвкавост за разнообразни производствени нужди

Адаптира се безпроблемно към малки серийни прототипи, производство в средни обеми и голямомащабно серийно производство.

Поддържа персонализирани изисквания, без да е необходимо смяна на доставчици.

Осигурява лесни промени в дизайна по време на прототипиране, тъй като същият отбор може да коригира едновременно и PCBA компоновката и интеграцията на корпуса.

Приложения на сглобяването в корпус на PCBA

· Индустриална автоматизация и контрол: PLC, HMIs, двигателни драйвери, контролери за роботи

· Медицински устройства: Монитори за пациенти, диагностично оборудване, инфузионни помпи, носими здравни устройства

· Телекомуникации и мрежи: Модули за 5G базови станции, рутери/свичове, оптовлаконни трансивъри, IoT шлюзове

· Автомобилна електроника: OBD модули, ADAS компоненти, BMS, системи за инфотеймънт

· Авиокосмическа и отбранителна промишленост: Бордови управляващи единици, военни здрави компютри, радарни сензори

· Битова електроника и умни домове: Умни централни устройства, безжични тонколони, камери за сигурност, умни термостати

· Възобновяема енергия: Контролери за слънчеви инвертори, уреди за управление на енергийни запаси, умни броячи

· Изпитвателна и измервателна апаратура: Осцилоскопи, регистратори на данни, калибрационни инструменти

Защо да изберете нас?

Защо да изберете KING FIELD като производител на сборки тип box build в Китай?

KING FIELD се отличава като доверен партньор за box build сглобяване в Китай, осигуряващ комплексни решения, адаптирани към индустриални, медицински, автомобилни, телекомуникационни и отбранителни приложения.

Експертиза по цялостно ключово решение

Ние поемаме цялата интеграция на box build – от монтаж на PCB, персонализирани кабелни харнеси и производство на кутии до зареждане на фърмуер, тестване на системно ниво и крайно опаковане.

Няма нужда от множество доставчици: нашият екип управлява всеки етап, за да осигури съгласуваност между хардуер, софтуер и механични компоненти и да гарантира своевремено изпълнение.

Стриктно качество и спазване на регулаторните изисквания

Сертифицирани по ISO 9001/13485 и съответстващи на стандарти IPC-A-610, MIL-STD, ISO 16750, както и изискванията на FDA/CE.

Вътрешни изпитвателни лаборатории (функционални, околната среда, ЕМП/РФП, удар/вибрации) осигуряват продукция без дефекти за критични по отношение на мисията устройства.

Пълна проследимост от доставката на компоненти до крайна пратка, с подробна документация за контрол на качеството за всяка партида.

Инженерно и персонализирано решение с високо качество

Нашият НИР екип предоставя обратна връзка по DFM/DFA още в началото на процеса на проектиране, оптимизирайки разходите, надеждността и мащабируемостта.

Бързо прототипиране, нисковолтова предпроизводствена фаза и високоволтова производствена фаза — гъвкави работни потоци, адаптирани към етапа на вашия проект.

Персонализирани кутии, ЕМП екраниране и решения за термично управление за сурови индустриални, автомобилни или аерокосмически среди.

Стабилна верига за доставки и икономическа ефективност

Стратегически партньорства с глобални дистрибутори на компоненти и местни производители осигуряват стабилно набавяне и конкурентни цени.

JIT инвентаризация и икономическо производство минимизират отпадъците, намаляват водещото време и общата цена на притежание.

Без скрити такси: прозрачно офертиране с ясно разбиване за материали, труд, тестване и логистика.

Мащабируемост и бързо изпълнение

Модулни сборъчни линии позволяват бърза преустройване за поръчки със смесен обем (100–100 000+ единици).

Бързо прототипиране (5–7 дни) и стартиране на масово производство, за да се удовлетворят ограничените пазарни периоди.

Специализирани мениджъри по проекти предоставят актуални обновявания и решават проблеми в рамките на 24 часа.

Поддръжка след доставка и управление на жизнения цикъл

Пълна следпродажбена услуга: ремонт, преработка, подобрения на компоненти и управление на остаряването.

Дългосрочни партньорства с активно планиране на жизнения цикъл за удължаване на живота на продукта и намаляване на разходите за подмяна.

Производствен капацитет

| Типове монтаж |

● SMT монтаж (с AOI инспекция); ● BGA монтаж (с рентгенова инспекция); ● Монтаж с проводници през отвори; ● SMT и смесена сглобка чрез отвори; ● Сглобка на комплекти |

||||

| Контрол на качеството |

● AOI инспекция; ● Рентгенова инспекция; ● Тест за напрежение; ● Програмиране на чипове; ● ICT тест; Функционален тест |

||||

| Разнообразие от типове PCB | Ригидни PCB, PCB с метален феромагнитен сърцевина, гъвкави PCB, комбинирани ригидно-гъвкави PCB | ||||

| Типове компоненти |

● Пасивни компоненти, най-малък размер 0201(инч) ● Фини чипове до 0,38 мм ● BGA (разстояние 0,2 мм), FPGA, LGA, DFN, QFN с рентгеново тестване ● Конектори и терминали |

||||

| Доставка на компоненти |

● Пълен ключов модел (всички компоненти осигурени от Yingstar); ● Частичен ключов модел; ● Комплектни/предоставени |

||||

| Типове лепило | С олово; Без олово (Rohs); Водоразтворима лепилна паста | ||||

| Количество на поръчка |

● От 5 до 100 000 броя; ● От прототипи до масово производство |

||||

| Време за сглобяване | От 8 до 72 часа, когато частите са готови | ||||