Комплектний монтаж

Збірка «під ключ» для повноцінних електронних продуктів — інтеграція PCBA, кабелів, корпусів та аксесуарів у повністю функціональні одиниці, готові до впровадження.

Наш оптимізований процес охоплює комплектацію, збірку, тестування та пакування, забезпечуючи безшовну інтеграцію, суворий контроль якості та відповідність стандартам у галузях автомобілебудування, промисловості та медицини. Швидкий термін виконання та масштабовані рішення для задоволення потреб від низького до високого обсягу виробництва.

✅ Повна інтеграція «під ключ»

✅ Тестування та перевірка якості відповідно до стандартів IPC

✅ Масштабування для виробництва малої/великої партії

✅ Комплектація, збірка та пакування в одному місці

Опис

Що таке виготовлення корпусів?

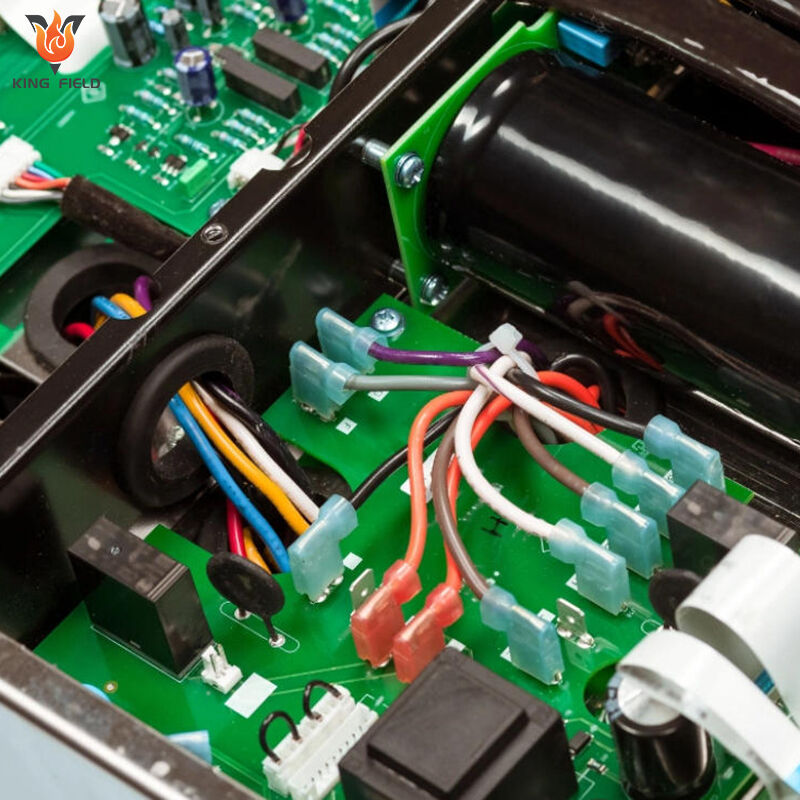

Збірка у корпусі (також відома як інтеграція систем) є повним процесом інтеграції зібраних друкованих плат, проводки, джерел живлення, інтерфейсів користувача, корпусів та прошивки в повністю функціональний електронний виріб, готовий до відправки, що йде набагато далі, ніж звичайна збірка друкованих плат, забезпечуючи повне рішення «з коробки». Це ключова комплексна послуга в електронному виробництві, яка зазвичай виконується після виготовлення та збірки друкованих плат.

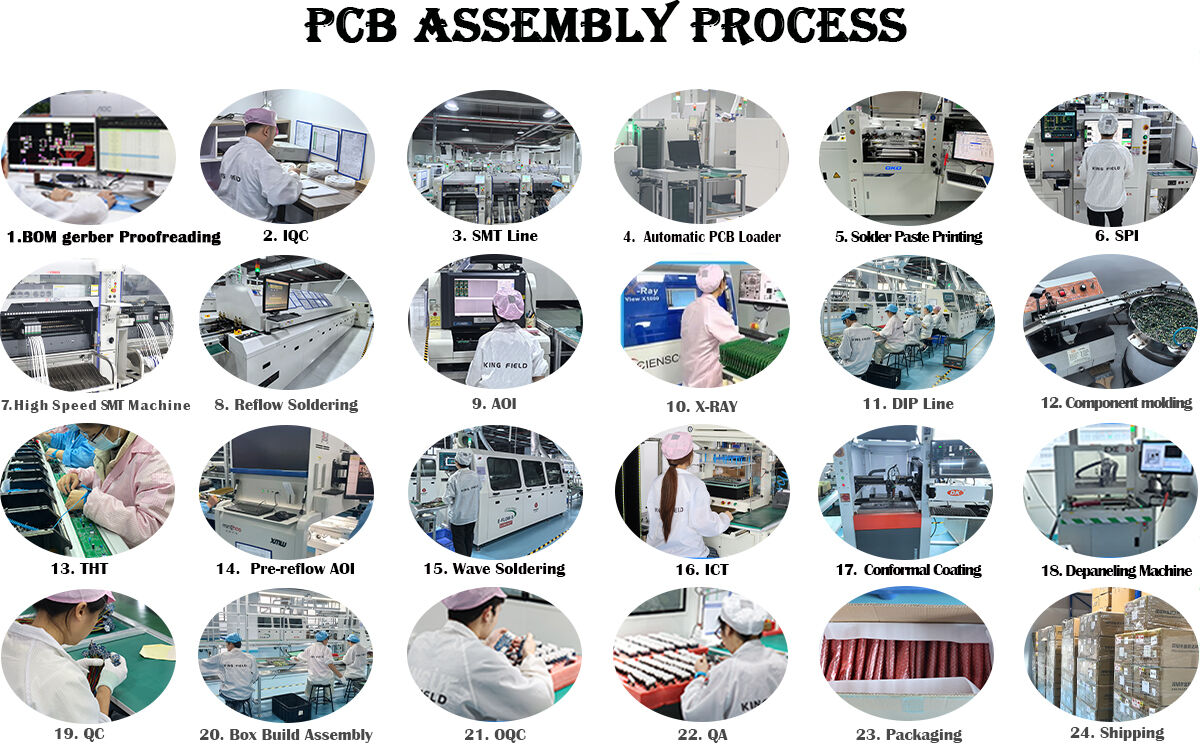

Які ключові кроки?

Процес збірки у корпусі включає багато етапів, кожен з яких є важливим для якості та функціональності кінцевого продукту:

Проектування та DFM

Виробники складання корисних конструкцій можуть надати проектні вхідні дані, які допоможуть оптимізувати кінцевий продукт. На цьому етапі виробник може співпрацювати з клієнтом щодо вибору оснастки, геометричних міркувань та оцінки ризиків. Конструкція для виробництва (DFM) є важливим інструдом оцінки, щоб визначити, чи конструкція має правильні допуски, розміри та матеріали, які можна надійно виготовити.

Перелік матеріалів (BOM)

Створюється повна специфікація (BOM), яка перераховує всі необхідні компоненти та матеріали.

3D CAD модель

Розробляється 3D CAD модель, щоб візуалізувати кінцевий продукт і виявити потенційні проблеми до початку виробництва.

Підготовка корпусу

Підготовка корпусу продукту, включаючи необхідні модифікації або налаштування.

Пошук матеріалів та закупівля

Усі необхідні матеріали та компоненти закуповуються відповідно до специфікації (BOM).

Виробництво ПКБ

Виготовлення необхідних друкованих плат відповідно до проектних специфікацій.

Закупівля електронних компонентів

Електронні компоненти закуповуються у надійних постачальників, що забезпечує якість і справжність.

Збірка компонентів на друкованій платі

На цьому етапі друковану плату розміщують всередині корпусу шляхом підйому, позиціонування та встановлення у точних місцях. Ці рухи можуть виконуватися вручну або автоматично за допомогою роботизованого обладнання для підвищення ефективності та точності. Промислові роботи можуть використовуватися завдяки сенсорним технологіям і системам технічного зору для виконання механічних завдань із більш високими можливостями.

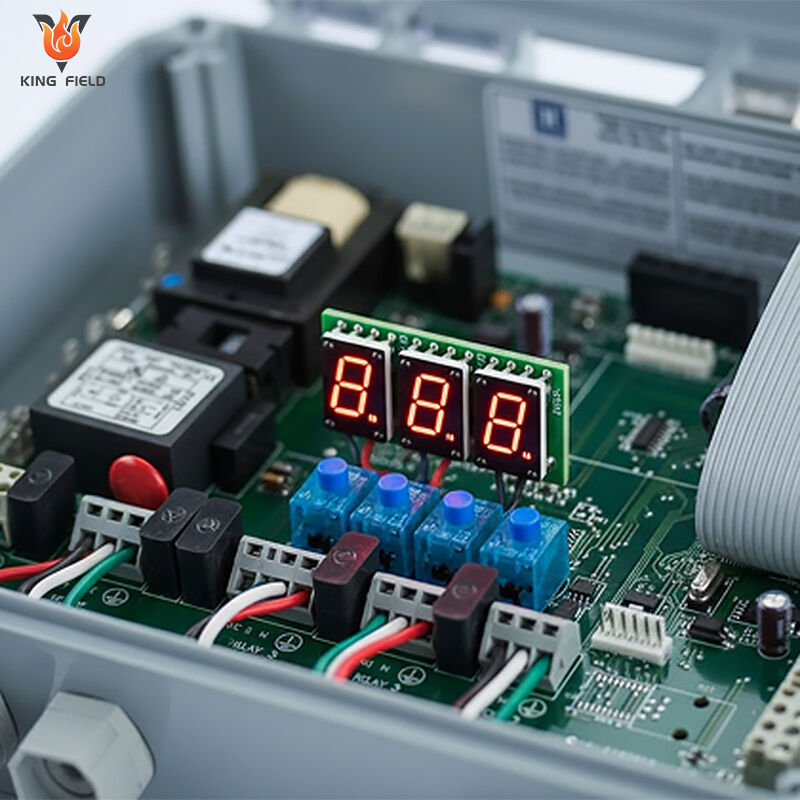

Перевірка та випробування

Критичний етап перевірки якості через інспекцію та тестування продукту може бути виконаний постачальником складання блоку. Необхідна інспекція може бути виконана вручну або автоматично за певного збільшення та належного освітлення, щоб виявити дефекти та відхилення. Тестування, з іншого боку, спрямоване на функціональну та електричну продуктивність виробу з коробки. Аркуш даних тестування має бути ретельно обговорений на початковій стадії проекту, щоб визначити прийнятні діапазони параметрів під час тестування. Критерії прийнятності також впливатимуть на продуктивність тестового виходу продукту.

Переваги збірки PCB у корпусі

Складання Box Build PCB поєднує виробництво PCBA, механічну інтеграцію, завантаження прошивки та системне тестування в єдине рішення типу turnkey. Для брендів електроніки та OEM-виробників ця послуга комплексного обслуговування забезпечує помітні експлуатаційні, вартісні та якісні переваги, які не можуть зрівнятися з фрагментованими процесами виробництва.

Оптимізований ланцюг постачання та знижене навантаження на координацію

Виключає необхідність керування кількома постачальниками. Єдиний постачальник EMS-послуг виконує всі етапи — від комплектації компонентів до остаточної упаковки.

Зменшує затримки у комунікації та ризики невідповідності між різними командами. Усі рішення щодо інтеграції централізовані в одній технічній команді.

Спрощує логістику за рахунок єдиного контактного пункту для відстеження замовлень, вирішення питань якості та отримання оновлень доставки.

Покращена якість та надійність продукту

Тестування на рівні системи перевіряє продуктивність усього інтегрованого продукту, забезпечуючи сумісність апаратного, програмного та механічного компонентів.

Суворі перевірки відповідності вбудовані в процес, що зменшує ризик виходу на ринок некомплектних продуктів.

Уніфіковані робочі процеси збірки мінімізують людські помилки, особливо для складних продуктів, таких як промислові контролери або медичні пристрої.

Ефективність витрат та нижча загальна вартість володіння

Комплектація компонентів партіями та централізоване виробництво зменшують витрати матеріалів та витрати на закупівлю.

Усуває зайві етапи тестування, які виникають, коли кілька постачальників окремо тестирують свої компоненти.

Зменшує витрати на логістику шляхом об'єднання відправок у єдину поставку готової продукції замість окремих поставок друкованих плат, корпусів та аксесуарів.

Масштабованість і гнучкість для різноманітних виробничих потреб

Безшовно адаптується до малих партій прототипів, серійного виробництва середніх обсягів і масового виробництва великих обсягів.

Підтримує індивідуальні вимоги без необхідності зміни постачальника.

Дозволяє легко вносити зміни в конструкцію під час створення прототипів, оскільки та сама команда може одночасно коригувати розташування елементів на друкованій платі та інтеграцію корпусу.

Застосування збірки PCBA у корпусі

· Промислова автоматизація та управління: ПЛК, HMI, перетворювачі частоти, контролери роботів

· Медичні пристрої: монітори пацієнтів, діагностичне обладнання, інфузійні помпи, носимі пристрої для контролю здоров’я

· Телекомунікації та мережі: модулі базових станцій 5G, маршрутизатори/комутатори, оптоволоконні передавачі-приймачі, IoT-шлюзи

· Автомобільна електроніка: модулі OBD, компоненти ADAS, BMS, інформоздобувальні системи

· Аерокосмічна галузь та оборона: блоки авіоніки, військові комп’ютери підвищеної міцності, радарні датчики

· Споживча електроніка та смарт-дом: смарт-хаби, бездротові колонки, камери спостереження, смарт-термостати

· Відновлювана енергетика: контролюючі пристрої сонячних інверторів, блоки управління акумулюванням енергії, розумні лічильники

· Обладнання для випробувань та вимірювання: осцилографи, реєструвачі даних, інструменти калібрування

Чому обрати нас?

Чому варто обрати KING FIELD як свого виробника повного циклу з Китаю?

KING FIELD відзначається як надійний партнер із Китаю для повного циклу виготовлення, пропонуючи комплексні рішення, адаптовані до промислових, медичних, автомобільних, телекомунікаційних та оборонних застосувань.

Експертиза повного циклу

Ми виконуємо повну інтеграцію складання пристроїв — від збирання PCB, спеціальних електрожгутів та виготовлення корпусів до завантаження прошивки, тестування на рівні системи та остатньої упаковки.

Немає потреби у кількох постачальниках: наша команда керує кожним етапом, забезпечуючи узгодження апаратного, програмного та механічного забезпечення та своєчасну доставку.

Сувора відповідність вимогам якості та нормативним вимогам

Сертифіковано за ISO 9001/13485 та відповідає стандартам IPC-A-610, MIL-STD, ISO 16750, FDA/CE.

Власні випробувальні лабораторії (функціональні, кліматичні, ЕМІ/РФІ, удари/вібрації) забезпечують виробництво без дефектів для критично важливих пристроїв.

Повна відстежуваність від закупівлі компонентів до остаточної відправки з детальним документуванням контролю якості для кожної партії.

Високий рівень інженерних розробок та можливість налаштування

Наша команда НДР надає рекомендації щодо DFM/DFA на ранніх етапах проектування, оптимізуючи витрати, надійність та масштабованість.

Швидке прототипування, малий серійний випуск перед основним виробництвом та високотехнологічне виробництво — гнучкі робочі процеси адаптуються до етапу вашого проекту.

Індивідуальні корпуси, екрани ЕМІ та рішення для теплового управління для жорстких промислових, автомобільних чи авіаційно-космічних умов.

Надійний ланцюг поставок та ефективність витрат

Стратегічні партнерства з глобальними дистриб'юторами компонентів та місцевими виробниками забезпечують стабільне постачання та конкурентоспроможні ціни.

Система JIT та ефективне виробництво мінімізують відходи, скорочують терміни поставки та знижують сукупну вартість володіння.

Без прихованих платежів: прозоре ціноутворення із чітким розподілом витрат на матеріали, робочу силу, тестування та логістику.

Масштабованість та швидкий термін виконання

Модульні збірні лінії дозволяють швидко переналагоджуватися для замовлень із різним обсягом (від 100 до 100 000+ одиниць).

Швидке прототипування (5–7 днів) та швидкий запуск масового виробництва для вчасного виходу на ринок.

Персональні менеджери проектів надають оновлення в реальному часі та вирішують проблеми протягом 24 годин.

Післяпродажний сервіс та управління життєвим циклом

Комплексний післяпродажний сервіс: ремонт, доопрацювання, оновлення компонентів та управління застарілими деталями.

Довгострокові партнерства з проактивним плануванням життєвого циклу для подовження терміну служби продуктів і зниження витрат на заміну.

Потужність виробництва

| Типи монтажу |

● Монтаж SMT (з інспектуванням AOI); ● Монтаж BGA (з інспектуванням рентгенівським випромінюванням); ● Монтаж у отвори; ● Змішане складання SMT та черезотвірне; ● Складання комплекту |

||||

| Контроль якості |

● Інспектування AOI; ● Рентгенівське інспектування; ● Тестування напруги; ● Програмування мікросхем; ● Тест ICT; Функціональний тест |

||||

| Типи PCB | Жорстка PCB, металеве ядро PCB, гнучка PCB, жорстко-гнучка PCB | ||||

| Типи компонентів |

● Пасивні, найменший розмір 0201(дюйм) ● Чіпи з дрібним кроком до 0,38 мм ● BGA (крок 0,2 мм), FPGA, LGA, DFN, QFN із рентгенівським тестуванням ● Роз'єми та термінали |

||||

| Комплектуючі — постачання |

● Повний аутсорсинг (усі компоненти постачаються Yingstar); ● Частковий аутсорсинг; ● Комплектні/передані клієнтом |

||||

| Типи припою | Зі свинцем; Безсвинцевий (Rohs); Водорозчинний паяльний паста | ||||

| Кількість замовлення |

● Від 5 шт. до 100 000 шт.; ● Від прототипів до масового виробництва |

||||

| Час виготовлення партії | Від 8 до 72 годин, коли деталі готові | ||||