Montaż skrzynki

Zespołowe montaż pełne obudowy od A do Z dla kompletnych produktów elektronicznych — integrujące płytki drukowane (PCBA), kable, obudowy i akcesoria w całkowicie funkcjonalne jednostki gotowe do wdrożenia.

Nasz zoptymalizowany proces obejmuje kompletowanie zestawów, montaż, testowanie i pakowanie, zapewniając płynną integrację, rygorystyczną kontrolę jakości oraz zgodność ze standardami motoryzacyjnymi, przemysłowymi i medycznymi. Szybki czas realizacji i skalowalne rozwiązania dostosowane do potrzeb produkcji od niskich do wysokich wielkości.

✅ Kompletna integracja typu kluczowe

✅ Testy jakości i walidacja zgodne z normą IPC

✅ Skalowalne dla produkcji małoseryjnej i wielkoseryjnej

✅ Kompleksowe kompletowanie, montaż i pakowanie w jednym miejscu

Opis

Czym jest montaż obudowy?

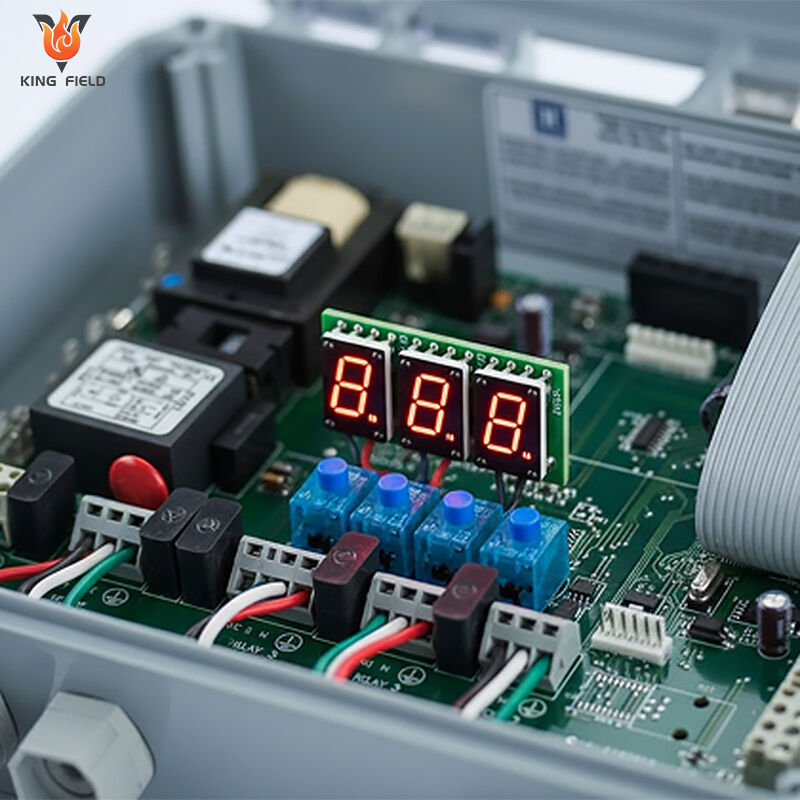

Montaż kompletny (zwanym również integracją systemów) to proces kompleksowy obejmujący integrację scalonych płytek PCB, okablowania, zasilaczy, interfejsów użytkownika, obudów i oprogramowania wbudowanego w całkowicie funkcjonalny, gotowy do wysyłki elektroniczny produkt, wykraczający daleko poza sam montaż płytek PCB i oferujący kompletną gotową do użycia „rozwiązanie out-of-the-box”. Jest to kluczowa usługa typu turnkey w produkcji elektronicznej, zwykle realizowana po etapie produkcji i montażu płytek PCB.

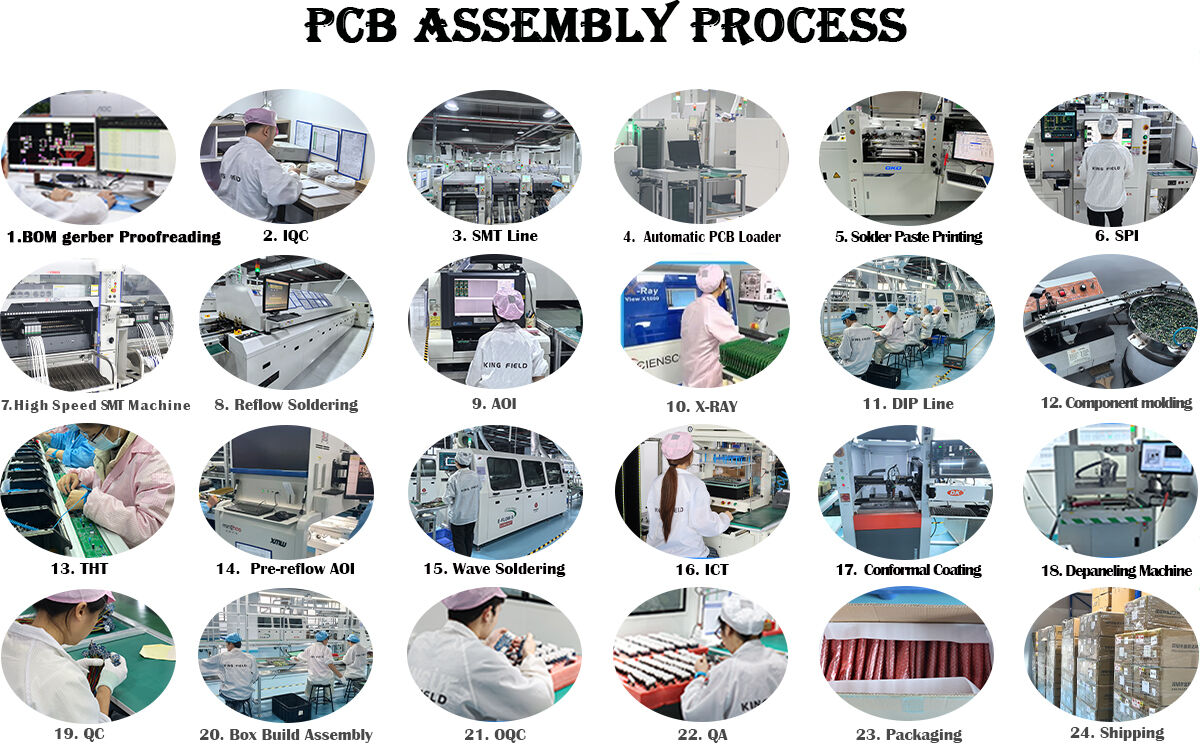

Kluczowe kroki?

Proces montażu kompletnego obejmuje wiele etapów, z których każdy ma kluczowe znaczenie dla jakości i funkcjonalności końcowego produktu:

Projektowanie i DFM

Producenci złożeni skrzynkowych mogą dostarczyć dane projektowe, które pomogą zoptymalizować końcowy produkt. Na tym etapie producent może współpracować z klientem w zakresie opcji narzędziowych, rozważań geometrycznych oraz oceny ryzyka. Projektowanie pod kątem produkcyjności (DFM) to kluczowe narzędzie oceny, które pozwala określić, czy projekt ma odpowiednie tolerancje, wymiary i materiały umożliwiające niezawodną produkcję.

Lista materiałów (BOM)

Tworzona jest kompletna lista materiałów (BOM), zawierająca wszystkie niezbędne komponenty i materiały.

model 3D CAD

Tworzony jest model 3D CAD, aby zwizualizować końcowy produkt i wykryć potencjalne problemy przed rozpoczęciem produkcji.

Przygotowanie obudowy

Obudowa produktu jest przygotowywana, w tym wszelkie niezbędne modyfikacje lub dostosowania.

Zakup i pozyskiwanie materiałów

Wszystkie wymagane materiały i komponenty są pozyskiwane i zakupywane zgodnie z listą BOM.

Produkcja płytek stałych

Płytki PCB są produkowane zgodnie z ustalonymi specyfikacjami projektowymi.

Zakup komponentów elektronicznych

Składniki elektroniczne są pozyskiwane od wiarygodnych dostawców, co gwararuje jakość i autentyczność.

Montaż składników na płytkę PCB

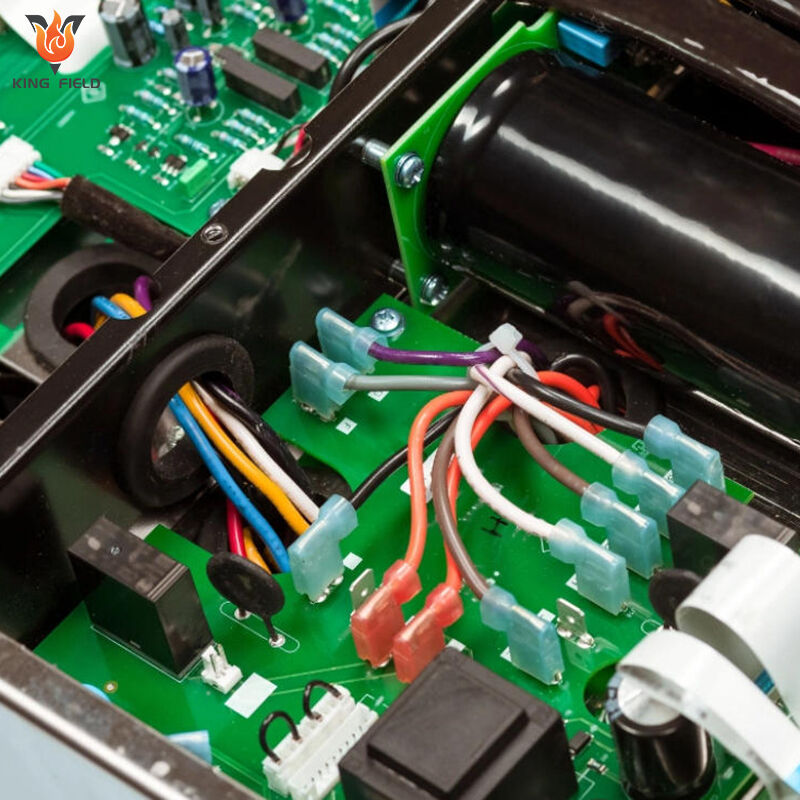

W tym etapie płytka PCB jest umieszczana w obudowie poprzez chwytanie, pozycjonowanie i wstawianie w precyzyjne miejsca. Te ruchy mogą być wykonywane ręcznie lub automatycznie za pomocą sprzętu robotycznego, aby poprawić efektywność i dokładność. Roboty przemysłowe mogą być wykorzystywane przy użyciu technologii czujników i systemów wizyjnych, co zwiększa ich możliwości w wykonywaniu zadań mechanicznych.

Inspekcja i testowanie

Kluczowy krok weryfikacji jakości poprzez inspekcję i testowanie produktu może zostać wykonany przez dostawcę montażu kompletnego urządzenia. Wymagana inspekcja może być przeprowadzona ręcznie lub automatycznie przy użyciu odpowiedniego powiększenia i oświetlenia w celu wykrycia wad i nieprawidłowości. Testowanie z kolei koncentruje się na funkcjonalności oraz właściwościach elektrycznych produktu typu box-build. Arkusz danych testowych powinien zostać dokładnie omówiony na wstępnym etapie projektu, aby określić dopuszczalne zakresy parametrów podczas testów. Kryteria akceptacji będą również miały wpływ na wydajność testów produktu.

Zalety montażu kompletnego PCB (Box Build)

Montaż płytek drukowanych typu Box Build łączy w sobie produkcję PCBA, integrację mechaniczną, ładowanie firmware'u oraz testowanie systemowe w jednym kompleksowym rozwiązaniu typu turnkey. Dla marek elektronicznych i OEM-ów ta usługa kompleksowa zapewnia rzeczywiste korzyści operacyjne, kosztowe i jakościowe, których nie mogą dorównać rozproszone procesy produkcyjne.

Uproszczony łańcuch dostaw i zmniejszone obciążenie koordynacyjne

Eliminuje konieczność zarządzania wieloma dostawcami. Jednostka EMS obsługuje każdy etap – od kompletowania komponentów po końcowe pakowanie.

Zmniejsza opóźnienia w komunikacji i ryzyko niezgodności między różnymi zespołami. Wszystkie decyzje integracyjne są scentralizowane w jednym zespole technicznym.

Upraszcza logistykę dzięki pojedynczemu punktowi kontaktowemu w zakresie śledzenia zamówień, problemów jakościowych i aktualizacji dostaw.

Poprawiona jakość i niezawodność produktu

Testowanie na poziomie systemu weryfikuje wydajność całkowicie zintegrowanego produktu, zapewniając kompatybilność sprzętu, oprogramowania i mechaniki.

Ścisłe kontrole zgodności są wbudowane w proces, co zmniejsza ryzyko wprowadzenia na rynek produktów niespełniających wymogów.

Standardowe procedury montażu minimalizują błędy ludzkie, szczególnie w przypadku złożonych produktów, takich jak sterowniki przemysłowe lub urządzenia medyczne.

Efektywność kosztowa i niższy całkowity koszt posiadania

Masowe kompletowanie komponentów i scentralizowana produkcja redukują marnowanie materiałów i koszty zakupu.

Eliminuje zbędne kroki testowania występujące, gdy wielu dostawców niezależnie testuje swoje własne komponenty.

Redukuje koszty logistyki poprzez konsolidację przesyłek w jedną dostawę gotowych produktów zamiast oddzielnych wysyłek poszczególnych PCB, obudów i akcesoriów.

Skalowalność i elastyczność dla zróżnicowanych potrzeb produkcji

Dostosowuje się bezproblemowo do małoseryjnego prototypowania, produkcji średnich partii oraz wielkoseryjnej produkcji masowej.

Obsługuje niestandardowe wymagania bez konieczności zmiany dostawcy.

Umożliwia łatwe iteracje projektowe podczas prototypowania, ponieważ ten sam zespół może równocześnie dostosować układ płyty PCB oraz integrację obudowy.

Zastosowania montażu kompletnego PCBA

· Automatyka przemysłowa i sterowanie: sterowniki PLC, panele HMI, napędy silników, kontrolery robotów

· Urządzenia medyczne: monitory pacjenta, sprzęt diagnostyczny, pompy wlewu, noszone urządzenia do monitorowania zdrowia

· Telekomunikacja i sieci: moduły stacji bazowych 5G, routery/switche, nadajniki/odbiorniki światłowodowe, bramki IoT

· Elektronika motoryzacyjna: moduły OBD, komponenty ADAS, BMS, systemy rozrywki pokładowej

· Lotnictwo i obrona: jednostki sterujące avioniką, komputery wojskowe wersje odpornostrukturalne, czujniki radarowe

· Elektronika użytkowa i dom inteligentny: centrale sterujące, głośniki bezprzewodowe, kamery bezpieczeństwa, termostaty programowalne

· Energia odnawialna: kontrolery falowników solarnych, jednostki zarządzania magazynowaniem energii, liczniki inteligentne

· Urządzenia pomiarowe i testowe: oscyloskopy, rejestrujące urządzenia danych, narzędzia kalibracyjne

Dlaczego Wybrać Nas?

Dlaczego warto wybrać KING FIELD jako producenta kompletnych urządzeń z Chin?

KING FIELD wyróżnia się jako zaufany chiński partner w zakresie montażu kompletnych urządzeń, oferując kompleksowe rozwiązania dostosowane do potrzeb przemysłu, medycyny, motoryzacji, telekomunikacji oraz sektora obronnego.

Kompleksowa obsługa pełnego procesu

Realizujemy pełną integrację urządzeń — od montażu płytek PCB, niestandardowych wiązek kablowych i obudów, po instalację oprogramowania układowego, testowanie na poziomie systemowym oraz końcowe pakowanie.

Nie trzeba korzystać z wielu dostawców: nasz zespół zarządza każdym etapem, aby zapewnić idealne dopasowanie sprzętu, oprogramowania i mechaniki oraz terminową dostawę.

Ścisłe przestrzeganie jakości i przepisów

Certyfikowani zgodnie z ISO 9001/13485 oraz zgodni z normami IPC-A-610, MIL-STD, ISO 16750 oraz wymogami FDA/CE.

Wewnętrzne laboratoria testowe (funkcjonalne, środowiskowe, EMI/RFI, wstrząsów/drgań) gwarantują wydajność bez defektów dla urządzeń krytycznych dla misji.

Pełna śledzalność od pozyskiwania komponentów po końcową wysyłkę, wraz z szczegółową dokumentacją kontroli jakości dla każdej partii.

Doskonałość inżynieryjna i dostosowanie do potrzeb klienta

Nasz zespół badań i rozwoju dostarcza wczesne informacje zwrotne dotyczące DFM/DFA w trakcie projektowania, optymalizując koszty, niezawodność i skalowalność.

Szybkie wytwarzanie prototypów, niskoseryjna producja wstępna oraz wysokoseryjna producja — elastyczne przepływy pracy dopasowane do etapu realizacji projektu.

Niestandardowe obudowy, osłony EMI oraz rozwiązania zarządzania temperacją dla trudnych warunków przemysłowych, motoryzacyjnych lub lotniczych.

Silny łańcuch dostaw i efektywność kosztowa

Strategiczne partnerstwa z globalnymi dystrybutorami komponentów i lokalnymi producentami zapewniają stabilne zaopatrzenie i konkurencyjne ceny.

Metoda JIT i produkowanie oszczędne minimalizują marnotrawstwo, skracają czas realizacji oraz obniżają całkowity koszt posiadania.

Brak ukrytych opłat: przejrzyste wyceny z jasnym podziałem kosztów materiałów, pracy, testów i logistyki.

Skalowalność i szybka realizacja

Modułowe linie montażowe umożliwiają szybką przebudowę dla zamówień o mieszanej wielkości (od 100 do 100 000+ sztuk).

Szybkie prototypowanie (5–7 dni) i uruchomienie produkcji seryjnej, aby spełnić krótkie terminy wejścia na rynek.

Dedykowani menedżerowie projektu zapewniają aktualizacje w czasie rzeczywistym i rozwiązywanie problemów w ciągu 24 godzin.

Wsparcie pogwarancyjne i zarządzanie cyklem życia

Kompleksowa obsługa posprzedażowa: naprawy, prace poprawkowe, aktualizacje komponentów i zarządzanie wycofywaniem wyrobów z oferty.

Długoterminowe partnerstwa z proaktywnym planowaniem cyklu życia w celu przedłużenia trwałości produktów i zmniejszenia kosztów wymiany.

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||