Box-Build-Montage

Komplette Box-Build-Assembly von Ende zu Ende für vollständige elektronische Produkte – Integration von PCBA, Kabeln, Gehäusen und Zubehör zu funktionsfähigen, einsatzbereiten Einheiten.

Unser optimierter Prozess umfasst Komponentenbereitstellung, Montage, Prüfung und Verpackung und gewährleistet eine nahtlose Integration, strikte Qualitätskontrolle und die Einhaltung von Automobil-, Industrie- und Medizinstandards. Schnelle Durchlaufzeiten und skalierbare Lösungen zur Abdeckung von geringen bis hohen Produktionsmengen.

✅ Vollständige schlüsselfertige Integration

✅ IPC-konforme Qualitätstests und -validierung

✅ Skalierbar für geringe und hohe Produktionsmengen

✅ Komplett-Service für Komponentenbereitstellung, Montage und Verpackung

Beschreibung

Was ist Box Build Assembly?

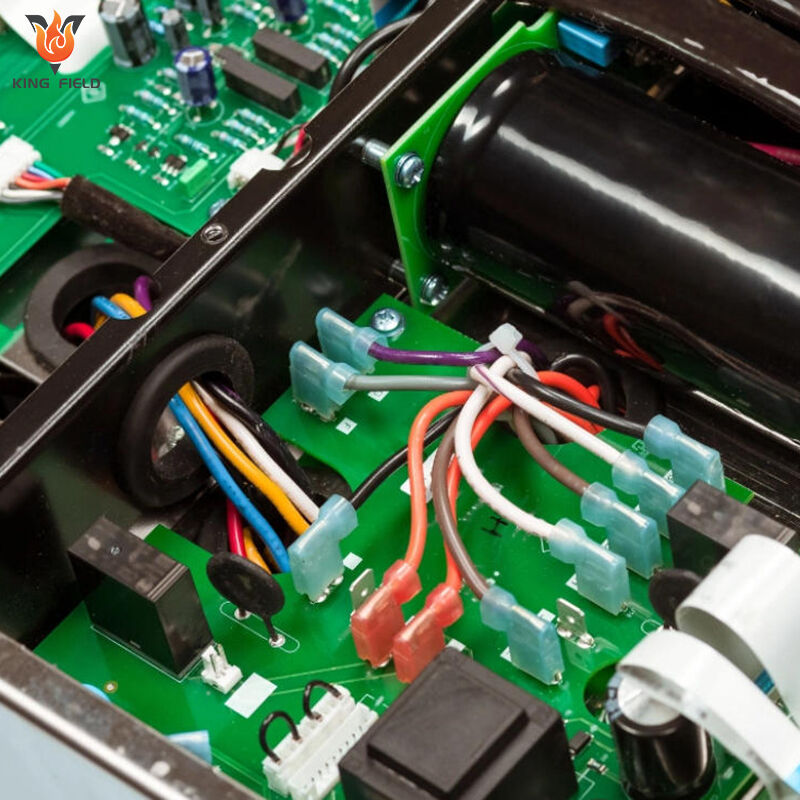

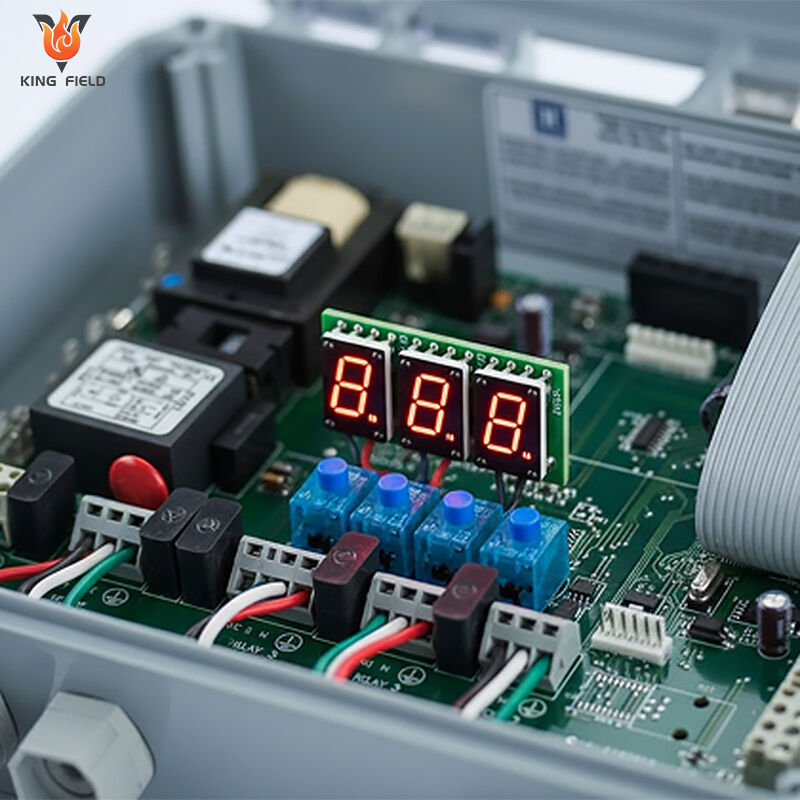

Box-Build-Bestückung (auch Systemintegration genannt) ist der durchgängige Prozess, bei dem bestückte Leiterplatten, Verkabelung, Stromversorgungen, Benutzeroberflächen, Gehäuse und Firmware zu einem voll funktionsfähigen, versandfertigen elektronischen Produkt integriert werden, wodurch weit über die reine Leiterplattenbestückung hinausgegangen wird, um eine komplette „schlüsselfertige“ Lösung bereitzustellen. Es handelt sich um einen entscheidenden schlüsselfertigen Service in der Elektronikfertigung, der typischerweise auf die Leiterplattenfertigung und -bestückung folgt.

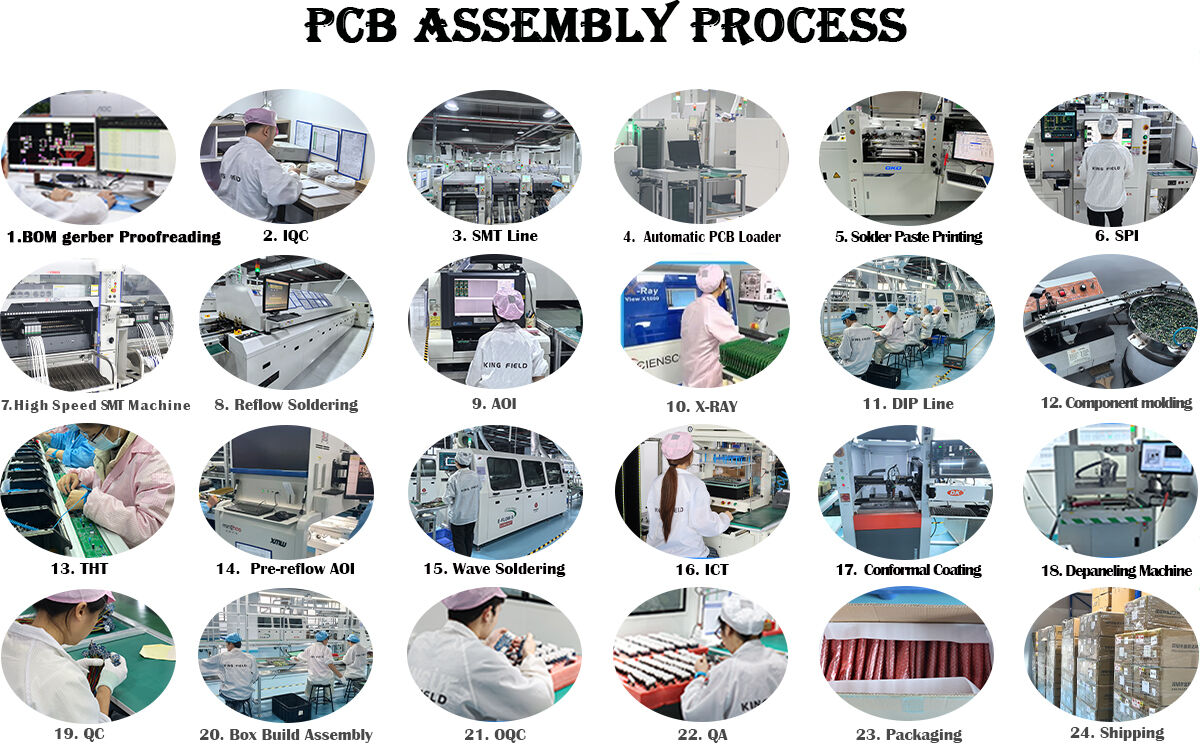

Die wichtigsten Schritte?

Der Box-Build-Bestückungsprozess umfasst zahlreiche Schritte, von denen jeder für Qualität und Funktionalität des Endprodukts entscheidend ist:

Konstruktion und DFM

Hersteller von Box-Build-Baugruppen können Gestaltungseingaben liefern, die helfen, das Endprodukt zu optimieren. In diesem Schritt kann der Hersteller mit dem Kunden zusammenarbeiten, um Werkzeugoptionen, geometrische Überlegungen und Risikobewertungen abzustimmen. Design für Herstellbarkeit (DFM) ist ein entscheidendes Bewertungsinstrument, um festzustellen, ob das Design über geeignete Toleranzen, Maßangaben und Materialien verfügt, die robust gefertigt werden können.

Stückliste (BOM)

Es wird ein umfassender Stückliste erstellt, die alle erforderlichen Komponenten und Materialien auflistet.

3D CAD-Modell

Ein 3D CAD-Modell wird erstellt, um das Endprodukt zu visualisieren und mögliche Probleme vor der Produktion zu identifizieren.

Gehäusevorbereitung

Das Gehäuse des Produkts wird vorbereitet, einschließlich aller erforderlichen Modifikationen oder Anpassungen.

Materialbeschaffung und Beschaffungsmanagement

Alle erforderlichen Materialien und Komponenten werden gemäß der Stückliste beschafft.

Produktion von PCBs

Die erforderlichen Leiterplatten werden gemäß den Konstruktionsspezifikationen hergestellt.

Beschaffung elektronischer Komponenten

Elektronische Bauteile werden von zuverlässigen Lieferanten bezogen, um Qualität und Echtheit sicherzustellen.

Bestückung von PCB-Bauteilen

In diesem Schritt wird die Leiterplatte mithilfe von Aufgreifen, Positionieren und Einsetzen an exakten Stellen in die Box oder Gehäuse eingebaut. Diese Bewegungen können manuell oder automatisch durch Roboteranlagen erfolgen, um Effizienz und Genauigkeit zu verbessern. Industrieroboter können mithilfe von Sensortechnologien und Sehsystemen eingesetzt werden, um über höhere Fähigkeiten bei der Bewältigung mechanischer Aufgaben zu verfügen.

Inspektion und Prüfung

Ein kritischer Schritt zur Qualitätsprüfung durch Produktinspektion und -testung kann von einem Box-Build-Assembly-Lieferanten durchgeführt werden. Die erforderliche Inspektion kann manuell oder automatisch unter bestimmter Vergrößerung und bei geeigneter Beleuchtung erfolgen, um Fehler und Abweichungen zu erkennen. Die Testung hingegen liegt auf der funktionalen und elektrischen Leistung des Box-Build-Produkts. Das Prüfdatenblatt sollte in der Anfangsphase des Projekts gründlich besprochen werden, um die akzeptablen Parameterbereiche während der Prüfung festzulegen. Die Akzeptanzkriterien beeinflussen zudem die Test-Ausbeute des Produkts.

Die Vorteile der Box-Build-PCB-Bestückung

Box-Build-PCB-Assembly vereint die Fertigung von Leiterplattenbestückungen (PCBA), mechanische Integration, Firmware-Beschaltung und Systemtest in einer einzigen schlüsselfertigen Lösung. Für Elektronikmarken und OEMs bietet dieser End-to-End-Service messbare operative, kostentechnische und qualitative Vorteile, die fragmentierte Produktionsprozesse nicht bieten können.

Vereinfelte Lieferkette und reduzierte Koordinationsbelastung

Eliminiert die Notwendigkeit, mehrere Anbieter zu verwalten. Ein einziger EMS-Anbieter übernimmt jeden Schritt von der Komponentenkommissionierung bis zur Endverpackung.

Reduziert Kommunikationsverzögerungen und das Risiko von Fehlalignierungen zwischen verschiedenen Teams. Alle Integrationsentscheidungen sind zentral unter einem technischen Team gebündelt.

Vereinfacht die Logistik durch einen einzigen Ansprechpartner für Bestellverfolgung, Qualitätsfragen und Lieferaktualisierungen.

Erhöhte Produktqualität und Zuverlässigkeit

Systemlevel-Tests validieren die Leistung des gesamten integrierten Produkts und gewährleisten die Kompatibilität zwischen Hardware, Software und Mechanik.

Strenge Compliance-Prüfungen sind in den Prozess eingebettet und reduzieren das Risiko, dass nicht konforme Produkte auf den Markt gelangen.

Standardisierte Montageabläufe minimieren menschliche Fehler, insbesondere bei komplexen Produkten wie industriellen Steuerungen oder medizinischen Geräten.

Kosteneffizienz und niedrigere Gesamtbetriebskosten

Großvolumige Komponentenkommissionierung und zentrale Produktion reduzieren Materialverschwendung und Beschaffungskosten.

Beseitigt redundante Testschritte, die entstehen, wenn mehrere Anbieter ihre eigenen Komponenten unabhängig voneinander testen.

Senkt Logistikkosten durch die Zusammenlegung von Sendungen in eine einzige Lieferung von Fertigprodukten anstelle der getrenkten Versendung einzelner Leiterplatten, Gehäuse und Zubehörteile.

Skalierbarkeit und Flexibilität für unterschiedliche Produktionsanforderungen

Passt nahtlos an Kleinserien-Prototyping, mittlere Produktionsmengen und großvolumige Massenfertigung an.

Unterstützt kundenspezifische Anforderungen, ohne dass ein Anbieterwechsel erforderlich ist.

Ermöglicht einfache Design-Iterationen während des Prototyping, da dasselbe Team die PCBA-Layouts und Gehäuseintegration gleichzeitig anpassen kann.

Anwendungen der Box-Build-PCBA

· Industrieautomatisierung und Steuerung: SPS, HMI, Motorregler, Robotersteuerungen

· Medizinische Geräte: Patientenmonitore, Diagnosegeräte, Infusionspumpen, tragbare Gesundheitsgeräte

· Telekommunikation und Netzwerke: 5G-Basisstationenmodule, Router/Switches, Glasfaser-Transceiver, IoT-Gateways

· Automobilelektronik: OBD-Module, ADAS-Komponenten, BMS, Infotainmentsysteme

· Luft- und Raumfahrt & Verteidigung: Avioniksteuergeräte, militärische robuste Computer, Radarsensoren

· Unterhaltungselektronik & Smart Home: Smarte Hubs, kabellose Lautsprecher, Sicherheitskameras, intelligente Thermostate

· Erneuerbare Energien: Wechselrichtersteuerungen für Solaranlagen, Energiemanagementsysteme für Speicher, intelligente Stromzähler

· Prüf- und Messtechnik: Oszilloskope, Datenlogger, Kalibrierwerkzeuge

Warum uns wählen?

Warum KING FIELD als Ihren chinesischen Box-Build-Assembly-Hersteller wählen?

KING FIELD zeichnet sich als vertrauenswürdiger, in China ansässiger Partner für Box-Build-Assembly aus und bietet maßgeschneiderte Full-Service-Lösungen für industrielle, medizinische, automobiltechnische, telekommunikations- und verteidigungstechnische Anwendungen.

Komplettservice aus einer Hand

Wir übernehmen die vollständige Box-Build-Integration – von der Leiterplattenbestückung, kundenspezifischen Kabelbäumen und Gehäusefertigung bis hin zum Firmware-Loading, Systemtests auf Ebene des Gesamtsystems und der Endverpackung.

Kein Bedarf an mehreren Anbietern: Unser Team übernimmt jeden Schritt, um die Abstimmung von Hardware, Software und Mechanik sowie die termingerechte Lieferung sicherzustellen.

Strenge Einhaltung von Qualitäts- und gesetzlichen Vorschriften

ISO 9001/13485 zertifiziert und konform mit IPC-A-610, MIL-STD, ISO 16750 sowie FDA/CE-Normen.

Eigene Prüflabore (funktionell, umweltbedingt, EMI/RFI, Schock/Vibration) gewährleisten fehlerfreie Ergebnisse für sicherheitsrelevante Geräte.

Vollständige Rückverfolgbarkeit von der Beschaffung der Komponenten bis zum Endversand mit detaillierter QC-Dokumentation für jede Charge.

Exzellenz in Engineering und Anpassung

Unser F&E-Team liefert bereits frühzeitig im Designprozess DFM/DFA-Feedback, um Kosten, Zuverlässigkeit und Skalierbarkeit zu optimieren.

Schnelles Prototyping, niedrige Vorserienmengen bis hin zur Hochvolumenfertigung – flexible Arbeitsabläufe passen sich Ihrem Projektstadium an.

Kundenspezifische Gehäuse, EMI-Abschirmung und thermische Managementlösungen für raue industrielle, automotive oder Luft- und Raumfahrtumgebungen.

Robuste Lieferkette und Kosteneffizienz

Strategische Partnerschaften mit globalen Komponentenhändlern und lokalen Herstellern gewährleisten eine stabile Beschaffung und wettbewerbsfähige Preise.

JIT-Lagerhaltung und schlankes Produzieren minimieren Abfall, verkürzen Durchlaufzeiten und senken die Gesamtbetriebskosten.

Keine versteckten Gebühren: transparente Angebotskalkulation mit klarer Aufschlüsselung für Material, Arbeitszeit, Prüfung und Logistik.

Skalierbarkeit und schnelle Durchlaufzeit

Modulare Montagelinien ermöglichen schnelle Umstellungen für gemischte Produktionsmengen (100–100.000+ Einheiten).

Schnelle Prototypenerstellung (5–7 Tage) und schneller Hochlauf zur Serienproduktion, um enge Markteinführungsfristen einzuhalten.

Dedizierte Projektmanager bieten Echtzeit-Updates und lösen Probleme innerhalb von 24 Stunden.

Nachlieferungsservice und Lebenszyklusmanagement

Umfangreicher After-Sales-Service: Reparatur, Nacharbeit, Komponenten-Upgrades und Obsoleszenzmanagement.

Langfristige Partnerschaften mit proaktiver Lebenszyklusplanung zur Verlängerung der Produktlebensdauer und Senkung der Ersatzkosten.

Produktionskapazität

| Bestückungsarten |

● SMT-Bestückung (mit AOI-Inspektion); ● BGA-Bestückung (mit Röntgeninspektion); ● Durchsteckbestückung; ● SMT- und Durchsteckmontage gemischt; ● Kit-Montage |

||||

| Qualitätsprüfung |

● AOI-Inspektion; ● Röntgeninspektion; ● Spannungstest; ● Chip-Programmierung; ● ICT-Test; Funktionstest |

||||

| PCB-Typen | Starre PCB, Metallkern-PCB, Flex-PCB, Starr-Flex-PCB | ||||

| Bauteiletypen |

● Passive Bauelemente, kleinste Bauform 0201(Zoll) ● Feinraster-Chips bis 0,38 mm ● BGA (0,2 mm Raster), FPGA, LGA, DFN, QFN mit Röntgenprüfung ● Steckverbinder und Anschlüsse |

||||

| Beschaffung von Komponenten |

● Kompletter schlüsselfertiger Service (alle Bauteile werden von Yingstar beschafft); ● Teilweise schlüsselfertig; ● Kitiert/Consigned |

||||

| Löttypen | Bleihaltig; Bleifrei (RoHS); wasserlöslicher Lotpaste | ||||

| Bestellmenge |

● 5 Stk. bis 100.000 Stk.; ● Von Prototypen bis zur Massenproduktion |

||||

| Montagezeit | Von 8 Stunden bis 72 Stunden, wenn die Teile bereit sind | ||||