Schnelle PCB-Montage

Schnellverfahren für die PCB-/PCBA-Bestückung bei dringenden Prototypen und Bestellungen in geringer bis mittlerer Stückzahl – mit Präzision, Konformität und Geschwindigkeit, ohne Kompromisse bei der Qualität.

✅ Schnelle Lieferung für dringende Prototypen und Aufträge

✅ IPC-konforme Präzisionsbestückung

✅ Unterstützung durch lagernde Komponenten zur Reduzierung der Lieferzeiten

✅ Skalierbarkeit für geringe bis mittlere Stückzahlen

Beschreibung

Was ist Schnellfertigung von Leiterplatten?

Schnelllauf-PCB-Bestückung bezeichnet einen spezialisierten Leiterplattenbestückungsservice, der auf kurze Lieferzeiten zugeschnitten ist. Im Kern geht es darum, die Lieferkette, Produktionsabläufe und Ressourcenallokation zu optimieren, um den gesamten Bestückungsworkflow – von der Beschaffung blanker Leiterplatten, der Komponentenbeschaffung/-auswahl über SMT-Auftragen, Löten bis hin zur Prüfung – in kürzester Zeit abzuschließen. Er dient der Erfüllung der Lieferanforderungen für Prototypenfertigung, Kleinserienversuche oder Eilaufträge.

Kernmerkmale

· Kürzeste Lieferzeiten

Die herkömmliche Leiterplattenbestückung dauert in der Regel 7–15 Tage, während Expressdienste dies auf 24 Stunden, 48 Stunden oder 3–5 Tage verkürzen können. Einige Hersteller bieten sogar einen gleichtägigen Expressversand an, um Szenarien wie die Prototypenerstellung in der Forschung und Entwicklung sowie die Notfallauffüllung von Lagerbeständen zu unterstützen.

· Optimiert für Kleinserien/Prototypenbestellungen

Der Service konzentriert sich auf Kleinserienbestellungen im Umfang von 1 bis 1.000 Einheiten und eliminiert so die Notwendigkeit von Mindestbestellmengen (MOQs) für die Massenproduktion. Dadurch werden Kosten- und Zeithürden in den Phasen der Forschung und Entwicklung sowie der Erprobungsproduktion verringert.

· Bevorzugte Ressourcenzuweisung während des gesamten Prozesses

Komponenten: Bevorzugte Nutzung von Lagerbeständen oder Zusammenarbeit mit komponentenlieferanten mit hoher Reaktionsgeschwindigkeit, um Beschaffungszeiten zu minimieren.

Produktionslinien: Dedizierte Arbeitsstationen auf beschleunigten Produktionslinien reservieren, nicht wesentliche Planungsverfahren überspringen und SMT-Bestückung, Lötung und Prüfung priorisieren.

Qualitätskontrolle: Schnelle Inspektionslösungen anwenden, um Teilprobenverfahren zu optimieren und gleichzeitig die grundlegenden Qualitätsstandards sicherzustellen.

· Flexible Servicekompatibilität

Unterstützung mehrerer Montageverfahren (SMT, Durchsteckmontage (THT), gemischte Bestückung) und Anpassungsfähigkeit an Leiterplatten mit unterschiedlichen Schichtanzahlen und Größen. Erfüllt dringende Montageanforderungen in Branchen wie Unterhaltungselektronik, industrielle Steuerungstechnik und medizinische Geräte.

· Typische Anwendungen

Produktentwicklungsphase: Funktionale Prototypen schnell herstellen, um die Konstruktionsfähigkeit zu überprüfen und die Entwicklungszyklen zu verkürzen.

Notfall-Auffüllung von Lagerbeständen: Auf plötzliche Anstiege bei Endproduktbestellungen reagieren und Lieferkettenunterbrechungen vermeiden.

Kleinserien-Vorproduktion: Geringe Produktmengen zur Markterprobung oder Kundenvalidierung vor der großtechnischen Serienfertigung produzieren.

Vorteile von Schnelllauf-PCB-Bestückungsaufträgen

Schnelllauf-PCB-Bestückung bietet gezielte Vorteile für Unternehmen in den Bereichen Forschung und Entwicklung, Produktion und Supply-Chain-Management, indem zeitkritische Anforderungen adressiert werden, während gleichzeitig betriebliche Flexibilität erhalten bleibt. Nachfolgend sind die wichtigsten Vorteile aufgeführt:

Beschleunigt Produktentwicklungszyklen

Schnelle Prototypenerstellung (innerhalb von nur 24–48 Stunden) ermöglicht es Ingenieuren, die Funktionalität des Designs zu validieren, die Schaltungsleistung zu testen und sofort Iterationen vorzunehmen. Dadurch werden wöchentliche Verzögerungen im herkömmlichen F&E-Prozess vermieden, was einen schnelleren Übergang vom Konzept zum marktreifen Produkt ermöglicht und einen First-Mover-Vorteil in wettbewerbsintensiven Branchen sichert.

Unterstützt agile Kleinstserienproduktion

Hebt Mindestbestellmengen (MOQ)-Beschränkungen für Kleinstserien (1–1.000 Einheiten) auf. Unternehmen können Testserien für Marktbewährung, Kundenvorführungen oder Pilotprogramme produzieren, ohne sich auf Großserienproduktion festzulegen. Diese Agilität ist ideal für Start-ups und Unternehmen, die Nischenproduktideen oder kundenspezifische Lösungen testen.

Mindert Lieferkettenstörungen

Dient als wichtige Absicherung für die dringende Wiederauffüllung von Lagerbeständen – sei es zur Bewältigung unerwarteter Auftragsspitzen, zum Ersatz defekter Komponenten oder zur Überbrückung von Produktionslücken aufgrund von Lieferverzögerungen. Schnelle Lieferdienste verhindern kostspielige Ausfallzeiten und Umsatzeinbußen durch Engpässe in der Lieferkette.

Optimiert die Kosteneffizienz für kurzfristige Bedarfe

Obwohl im Vergleich zur Standardfertigung höherpreisig, reduziert es versteckte Kosten, die mit langen Lieferzeiten verbunden sind: z. B. vermiedene Projektrückstände, geringere Lagergebühren für überschüssige Bestände und minimierte Opportunitätskosten durch verpasste Marktfenster. Bei zeitkritischen Projekten überwiegt die Rendite durch schnellere Lieferung bei Weitem die zusätzlichen Servicekosten.

Erhöht die Produktionflexibilität

Kompatibel mit vielfältigen Montageverfahren (SMT, THT, Mischtechnologie) und Leiterplatten-Spezifikationen (Mehrschichtplatinen, kundenspezifische Größen). Hersteller können sich an kurzfristige Designänderungen oder spezielle Anforderungen anpassen, ohne umfangreiche Umstellungen vornehmen zu müssen, und so branchenübergreifende Bedürfnisse von Unterhaltungselektronik bis hin zu medizinischen Geräten unterstützen.

Gewährleistet zuverlässige Qualität mit optimierten Qualitätskontrollen

Nutzt fortschrittliche Schnelltest-Tools (AOI, Röntgeninspektion), um die grundlegenden Qualitätsstandards einzuhalten und gleichzeitig die Inspektionsabläufe zu optimieren. Dadurch wird ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Präzision erreicht, wodurch das Risiko verringert wird, dass fehlerhafte Einheiten den nächsten Fertigungsschritt oder die Endnutzer erreichen.

So erhalten Sie schnelle PCBA-Lieferungen

Die effiziente Beschaffung von schnellen Leiterplattenbaugruppen erfordert einen strukturierten, kooperativen Ansatz zwischen Ihnen und Ihrem Produktionspartner, verbunden mit klarer Kommunikation und vorbereiteten Eingabedaten, um Verzögerungen zu minimieren. Befolgen Sie diese wesentlichen Schritte:

· Klären Sie Ihre Dringlichkeit und Anforderungen von Anfang an

Definieren Sie Ihre kritische Lieferzeit und bestätigen Sie die Bestellangaben: Anzahl der Leiterplattenlagen, Größe, Bestückungsart (SMT, THT, gemischt), Bauteiledichte und branchenspezifische Konformitätsstandards. Geben Sie ausdrücklich an, ob Sie Prototypen, Kleinserienfertigung oder einen Notfallnachschub benötigen – dies ermöglicht es dem Lieferanten, sofort dedizierte Ressourcen zuzuweisen.

· Vorbereiten und Einreichen vollständiger Konstruktionsdateien

Stellen Sie fehlerfreie, branchenübliche Konstruktionsunterlagen bereit, um Verzögerungen durch Nacharbeit zu vermeiden:

· Gerber-Dateien für die Leiterplattenfertigung (stellen Sie sicher, dass Bohrdateien, Lötmaske und Siebdrucklagen enthalten sind).

· Stückliste (BOM) mit detaillierten Bauteileangaben: teilenummern, Hersteller, Menge und Verpackungsart. Markieren Sie gegebenenfalls schwer verfügbare Bauteile.

· Bestückungsdateien (Zentrifugendateien) und Montagezeichnungen mit klaren Hinweisen zur Polarität, besonderen Lötanforderungen oder Prüfpunkten.

· Festlegen der Verantwortlichkeiten für die Bauteilebeschaffung

Wählen Sie ein Beschaffungsmodell, das Ihren Geschwindigkeitsanforderungen entspricht:

Kundenbereitgestellte Komponenten (CFC): Liefere vorsortierte, geprüfte Komponenten an den Lieferanten in beschrifteten Paketen. Stellen Sie sicher, dass alle Teile vorrätig sind und den Produktionsstandards entsprechen, um Verzögerungen durch Beschaffung zu vermeiden.

Lieferantenbereitgestellte Komponenten (SFC): Wählen Sie einen Hersteller mit einem umfangreichen hauseigenen Komponentenbestand und Partnerschaften mit autorisierten Distributoren. Dadurch werden Vorlaufzeiten verkürzt, da Engpässe durch Drittbeschaffung vermieden werden.

Bestätigen Sie die Verfügbarkeit der Komponenten, bevor Sie die Bestellung aufgeben – dies ist die häufigste Ursache für Verzögerungen bei Schnelllauf-Projekten.

· Wählen Sie einen qualifizierten Schnelllauf-PCB-Bestückungspartner

Bezogen Sie Lieferanten mit folgenden Kernkompetenzen bevorzugt:

· Dedizierte beschleunigte Produktionslinien und 24/7-Betriebskapazität.

· Fortschrittliche schnelle QC-Ausrüstung (AOI, Röntgen, Funktionstest), um Qualität zu gewährleisten, ohne Geschwindigkeit zu verlieren.

· Nachgewiesene Erfolgsbilanz bei der Einhaltung enger Fristen (fordern Sie Fallstudien oder Kundenreferenzen für ähnliche Projekte an).

· Transparente Kommunikationskanäle für Echtzeit-Updates zum Auftragsstatus.

· Preisgestaltung, Bedingungen und Qualitätsstandards bestätigen

Verhandeln Sie ein klares Angebot, das Beschleunigungsgebühren, Bauteilkosten (falls SFC) und Prüfgebühren enthält. Klären Sie Bedingungen wie Zahlungsfristen, Versandmethoden und Regelungen zur Mängelbeseitigung. Vereinbaren Sie QC-Prüfpunkte von vornherein – gewichten Sie Geschwindigkeit mit wesentlichen Qualitätsprüfungen, um Probleme nach der Lieferung zu vermeiden.

· Produktionsfortschritt verfolgen und fertige PCBA entgegennehmen

Halten Sie engen Kontakt zu Ihrem Lieferanten, um aktuelle Informationen zum Produktionsfortschritt in Echtzeit zu erhalten. Prüfen Sie nach Erhalt die PCBAs anhand Ihrer Annahmekriterien: Überprüfen Sie die Genauigkeit der Bauteilplatzierung, die Lötqualität sowie die funktionale Leistung (falls zutreffend).

Häufige Herausforderungen bei der Schnelllauf-PCB-Bestückung

Die schnelle Platine-Bestückung bietet extrem kurze Durchlaufzeiten, steht jedoch vor besonderen Herausforderungen aufgrund verkürzter Zeitpläne, begrenzter Ressourcen und enger Koordinationsanforderungen. Im Folgenden sind die häufigsten Herausforderungen und ihre zugrundeliegenden Ursachen aufgeführt:

Verzögerungen bei der Beschaffung von Komponenten

Dies ist die Hauptursache für Rückschläge bei Eilprojekten. Hochpriorisierte Aufträge hängen oft an knappen, speziellen oder langfristig beschaffbaren Komponenten. Selbst geringe Engpässe können den gesamten Produktionsplan durcheinanderbringen. Zudem können letzte Überprüfungen der Komponenten überstürzt erfolgen, was das Risiko erhöht, nicht konforme Teile zu verwenden. Lieferanten haben möglicherweise ebenfalls Schwierigkeiten, kurzfristig alternative Beschaffungsmöglichkeiten zu finden, wenn die ursprünglichen Komponenten nicht vorrätig sind.

Designbedingte Fehler und Nacharbeit

Die schnelle Auftragsabwicklung lässt kaum Zeit für gründliche Prüfungen der produzierbaren Gestaltung (DFM). Häufige Probleme sind unvollständige Gerber-Dateien, falsche Bestückungskoordinaten, mehrdeutige Polungskenzeichnungen für empfindliche Bauteile oder unzureichende Lötstopmaskenabstände. Solche Fehler werden oft mitten in der Produktion entdeckt, was dringende Nacharbeit erforderlich macht und die Durchlaufzeiten direkt beeinträchtigt. Im Gegensatz zu Standardaufträgen verfügen Eilprojekte über keine Pufferzeit, um Designfehler ohne Verzögerung zu beheben.

Geschwindigkeit und Qualitätskontrolle in Balance halten

Um enge Fristen einzuhalten, können einige Hersteller nicht kritische QC-Schritte vereinfachen oder überspringen. Eine übermäßige Vereinfachung kann dazu führen, dass Fehler wie schlechte Lötstellen, falsch ausgerichtete Bauteile oder verborgene Probleme in inneren Schichten übersehen werden. Andererseits erfordert die Einhaltung strenger QC-Protokolle innerhalb verkürzter Zeitpläne fortschrittliche Ausrüstung und eine rund um die Uhr besetzte Belegschaft, was viele Lieferanten nicht durchgängig unterstützen können. Dies führt zu einem schwierigen Kompromiss zwischen Geschwindigkeit und Produktsicherheit.

Einschränkungen bei der Ressourcenverteilung

Schnellabwicklungs-Aufträge erfordern dedizierte Produktionslinien, spezialisierte Techniker und priorisierten Zugang zu Ausrüstung. In Zeiten hoher Nachfrage können Lieferanten an Kapazitätsgrenzen stoßen – konkurrierende dringende Aufträge können zu Ressourcenkonflikten führen, wodurch sich der Start einiger Projekte verzögert. Zudem können Notdienste oder Überstunden zur Einhaltung von Fristen die Arbeitskosten erhöhen und aufgrund von Erschöpfung menschliche Fehler begünstigen.

Kommunikationslücken zwischen Kunden und Lieferanten

Fehlende Abstimmung führt oft zu Engpässen. Beispielsweise können Kunden versäumen, kritische Anforderungen anzugeben, oder reichen unvollständige Auftragsinformationen überstürzt ein. Umgekehrt aktualisieren Lieferanten ihre Kunden möglicherweise nicht proaktiv über Produktionsprobleme. Schlechte Kommunikation führt zu Nacharbeit, Bestelländerungen und verpassten Lieferterminen – alles besonders kostspielig bei schnellen Durchlaufzeiten.

Höhere Kostenvolatilität

Schnellläufer-Dienstleistungen haben aufgrund beschleunigter Arbeitsleistung, priorisierter Beschaffung und Überstundenkosten zwangsläufig eine höhere Preisgestaltung. Allerdings können die Kosten unerwartet ansteigen: Eilgebühren für den Versand von Bauteilen, Gebühren für Notfall-DFM-Korrekturen oder Zuschläge zur Beschaffung schwer verfügbare Teile. Kunden können hierdurch Schock erleben, wenn diese zusätzlichen Kosten im Angebot nicht von vornherein klar kommuniziert werden.

Faktoren bei der Auswahl eines Herstellers für schnelle Leiterplattenbestückung zu berücksichtigen

Die Auswahl des richtigen Herstellers für schnelle Leiterplattenbestückung ist entscheidend, um enge Fristen einzuhalten und gleichzeitig die Produktqualität zu gewährleisten. Nachfolgend sind die wichtigsten Faktoren aufgeführt, die zur Sicherstellung einer zuverlässigen und effizienten Partnerschaft bewertet werden sollten:

☑ Schnelle Produktionskapazität & Nachweis über Lieferzeiten

· Überprüfen Sie die kernmäßige Lieferzeitspanne für Schnellläufer des Herstellers und vergewissern Sie sich, ob diese Zeiträume für Ihre Bestellmenge und Leiterplattenspezifikationen realisierbar sind.

· Fordern Sie fallstudien oder Kundenbewertungen für ähnliche dringende Projekte an – bevorzugen Sie Zulieferer mit nachgewiesener Erfolgsgeschichte bei der Einhaltung oder Übertreffen enger Fristen, ohne Kompromisse bei der Qualität einzugehen.

· Prüfen Sie, ob über dedizierte beschleunigte Produktionslinien und 24/7-Betriebskapazität, um Verzögerungen durch konkurrierende Standardaufträge zu vermeiden.

☑ Stärke bei der Beschaffung von Komponenten

· Bewerten Sie ihre Komponentenversorgungskette: Bevorzugen Sie Hersteller mit eigenem Lagerbestand an gängigen Komponenten und Partnerschaften mit autorisierten Distributoren für schwer verfügbare oder spezielle Teile.

· Bestätigen Sie ihre Fähigkeit, sowohl Vom Kunden bereitgestellte Komponenten als auch vom Lieferanten bereitgestellte Komponenten zu verarbeiten. Für CFC-Aufträge prüfen Sie ihren Prozess zur schnellen Verifikation und Sortierung der Komponenten; bei SFC sicherstellen, dass sie RoHS/IPC-konforme Teile schnell beschaffen und die Echtheit der Komponenten validieren können.

· Bewerten Sie ihre Notfallpläne bei Komponentenmangel.

☑ Qualitätskontrollstandards für Schnellprojekte

· Vermeiden Sie Lieferanten, die bei der Qualitätskontrolle Abstriche machen, um die Produktion zu beschleunigen. Achten Sie auf solche, die über schnelle Inspektionstechnologien verfügen: Automatisierte optische Inspektion (AOI), Röntgeninspektion und In-Circuit-Test (ICT) zur funktionalen Validierung.

· Bestätigen Sie die Einhaltung von Industriestandards wie IPC-A-610 und prüfen Sie, ob sie anpassbare Qualitätskontrollpunkte anbieten, um diese an die Anforderungen Ihres Produkts anzupassen.

· Erkundigen Sie sich nach ihrer Ausschussrate und dem Nacharbeitungsprozess – transparente Berichterstattung über Qualitätskennzahlen ist ein Zeichen für Zuverlässigkeit.

☑ Unterstützung für die Gestaltung zur Fertigung (DFM)

· Bei Schnelllauf-Projekten bleibt wenig Raum für Konstruktionsfehler. Wählen Sie einen Hersteller, der kostenlose, schnelle DFM-Prüfungen innerhalb weniger Stunden nach Erhalt Ihrer Gerber-/BOM-Dateien anbietet.

· Stellen Sie sicher, dass ihr Engineering-Team Fertigbarkeitsprobleme proaktiv erkennen und beheben kann, mit klarer Kommunikation und minimalen Verzögerungen bei Überarbeitungen.

☑ Kommunikation und Bestellsichtbarkeit

· Bevorzugen Sie Lieferanten mit Echtzeit-Bestellverfolgungssystemen und dedizierten Account-Managern für dringende Projekte – Sie benötigen zeitnahe Updates zu Produktionsmeilensteinen, Komponentenstatus oder möglichen Engpässen.

· Überprüfen Sie die Reaktionszeit bei Anfragen sowie die Flexibilität, kurzfristige, geringfügige Designanpassungen vorzunehmen, ohne den Zeitplan zu gefährden.

☑ Preisgestaltungstransparenz & Kostenstruktur

· Schnelldienstleistungen weisen höhere Preise auf, vermeiden Sie jedoch versteckte Gebühren. Fordern Sie ein detailliertes Angebot an, das die Kosten aufschlüsselt: Beschleunigungsgebühren, Komponentenkosten, Prüfgebühren und Versandkosten.

· Klären Sie die Richtlinien für Kostenanpassungen bei Bestelländerungen, um unerwartete Budgetüberschreitungen zu vermeiden.

☑ Branchenkonformität & Zertifizierungen

Stellen Sie sicher, dass der Hersteller über relevante Zertifizierungen für Ihren Zielmarkt verfügt, wie beispielsweise ISO 9001, ISO 13485, UL-Zertifizierung oder RoHS-Konformität .

Für spezialisierte Branchen prüfen Sie, ob Erfahrung mit hochzuverlässigen Schnellbaugruppen (PCBAs) besteht, die strengen regulatorischen Anforderungen entsprechen.

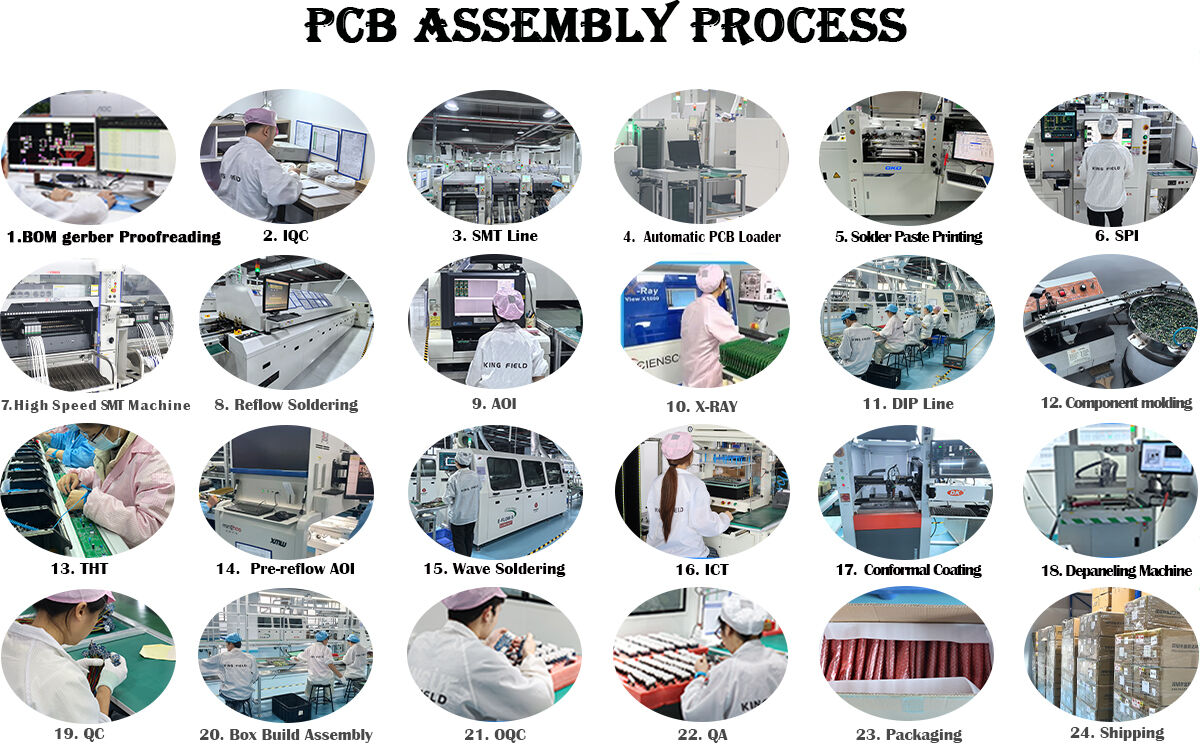

Was ist der Schnelllauf-PCB-Bestückungsprozess?

Der schnelle Leiterplattenbestückungsprozess ist ein optimierter, prioritätsbasierter Workflow, der die Durchlaufzeiten minimiert und gleichzeitig die grundlegenden Qualitätsstandards einhält. Im Gegensatz zur Standardbestückung werden nicht kritische Schritte weggelassen, dedizierte Ressourcen zugewiesen und die Zusammenarbeit zwischen Fertigung, Beschaffung und Testteams beschleunigt. Nachfolgend ist die schrittweise Aufschlüsselung dargestellt:

☑ Aufnahme der Bestellung und Überprüfung der Anforderungen

Der Hersteller erhält und prüft unverzüglich alle Kundeneingaben: Gerber-Dateien, Stückliste (BOM), Pick-and-Place-Daten, Montagezeichnungen und geforderte Lieferzeiten. Ein eigens zuständiger Ingenieur führt eine Schnellprüfung auf Konstruktionsfür-Fertigung (DFM) durch, um kritische Probleme zu identifizieren, die Verzögerungen verursachen könnten. Etwaige Unstimmigkeiten werden in Echtzeit mit dem Kunden geklärt – bei Expressaufträgen sind Rückfragen mit zeitlichem Verzug nicht zulässig.

☑ Beschaffung und Vorbereitung der Bauteile

· Bei Verwendung von Vom Lieferanten bereitgestellte Bauteile: Das Team entnimmt zunächst gemeinsame Bauteile aus dem hauseigenen Lager; schwer beschaffbare Komponenten werden über prioritäre Distributorkanäle mit beschleunigtem Versand bestellt. Die Komponenten werden innerhalb weniger Stunden auf Konformität (RoHS, IPC) und Kompatibilität geprüft.

· Bei Verwendung von Vom Kunden bereitgestellte Komponenten: Der Lieferant prüft und sortiert die gelieferten Teile unverzüglich, um Menge, Verpackung und Funktionalität zu bestätigen – defekte oder fehlende Komponenten werden sofort dem Kunden gemeldet, um Produktionsausfälle zu vermeiden.

Alle Komponenten werden ohne Verzögerung für die SMT-/THT-Bestückung vorbereitet (z. B. Band-und-Spule-Verpackung für SMT-Bauteile).

☑ Beschaffung von Leiterplatten und Vorbereitung vor der Montage

Zur Zeitersparnis erfolgen die Fertigung der Leiterplatten und die Beschaffung der Bauteile parallel. Schnellläufer-Hersteller arbeiten mit Leiterplattenfabriken zusammen, die eine beschleunigte Produktion blanker Platinen anbieten. Bei Eintreffen werden die Leiterplatten gereinigt, auf Oberflächenfehler geprüft und für die Montage ausgerichtet, um Rüstverzögerungen in der Produktionslinie zu vermeiden.

☑ Montagedurchführung

Die Bestellung wird einer reservierten, beschleunigten Produktionslinie zugewiesen, um die standardmäßigen Produktionswarteschlangen zu umgehen. Der Montageprozess erfolgt in folgenden Schritten basierend auf der Technologie:

· SMT-Bestückung : Lotpaste wird über Schablonendruck aufgebracht → Bauteile werden durch Hochgeschwindigkeitsbestückungsautomaten platziert → Leiterplatten durchlaufen Reflow-Lötung → automatische optische Inspektion (AOI) prüft Platzierungs- und Lötfehler.

· THT-Bestückung: Durchsteckbauteile werden eingesteckt (manuell oder automatisiert) → Wellenlötung oder selektive Lötung wird durchgeführt → nachfolgende Abschneidung der Anschlussdrähte.

·Gemischte Technologie: SMT-Schritte werden zuerst abgeschlossen, gefolgt von der THT-Bestückung, mit minimaler Wartezeit zwischen den einzelnen Stufen.

☑ Schnelle Qualitätskontrolle und Prüfung

Die Qualitätskontrolle ist auf Geschwindigkeit optimiert, ohne wesentliche Prüfschritte zu vernachlässigen:

AOI & Röntgeninspektion: AOI prüft oberflächenmontierte Bauteile; Röntgen wird für verdeckte Lötstellen verwendet, um Hohlräume oder Fehlausrichtungen zu erkennen – beide Prüfungen werden inline durchgeführt, um Verzögerungen bei Chargen zu vermeiden.

Funktionstest: Bei hochpriorisierten Produkten wird ein vereinfachter Funktionstest durchgeführt, um die Kernleistung zu überprüfen. Kundenspezifische Testverfahren werden vorab vom Kunden genehmigt, um Umfangserweiterungen zu verhindern.

Compliance-Prüfung: Eine abschließende Prüfung stellt die Einhaltung von Industriestandards und kundenspezifischen Anforderungen sicher.

☑ Verpackung & beschleunigter Versand

Bestandene Leiterplatten werden in antistatischen Materialien verpackt, um Beschädigungen zu vermeiden. Der Hersteller organisiert auf Wunsch des Kunden einen beschleunigten Versand. Eine detaillierte Versandbestätigung mit Tracking-Informationen wird sofort versendet, und die Bestellung wird als abgeschlossen markiert.

☑ Wichtiger Unterschied zur Standardmontage

Der gesamte Workflow ist nicht-linear und parallelisiert statt sequenziell. Dedizierte Teams, reservierte Ausrüstung und Echtzeitkommunikation eliminieren alle unnötigen Wartezeiten.

Produktionskapazität

| Bestückungsarten |

● SMT-Bestückung (mit AOI-Inspektion); ● BGA-Bestückung (mit Röntgeninspektion); ● Durchsteckbestückung; ● SMT- und Durchsteckmontage gemischt; ● Kit-Montage |

||||

| Qualitätsprüfung |

● AOI-Inspektion; ● Röntgeninspektion; ● Spannungstest; ● Chip-Programmierung; ● ICT-Test; Funktionstest |

||||

| PCB-Typen | Starre PCB, Metallkern-PCB, Flex-PCB, Starr-Flex-PCB | ||||

| Bauteiletypen |

● Passive Bauelemente, kleinste Bauform 0201(Zoll) ● Feinraster-Chips bis 0,38 mm ● BGA (0,2 mm Raster), FPGA, LGA, DFN, QFN mit Röntgenprüfung ● Steckverbinder und Anschlüsse |

||||

| Beschaffung von Komponenten |

● Kompletter schlüsselfertiger Service (alle Bauteile werden von Yingstar beschafft); ● Teilweise schlüsselfertig; ● Kitiert/Consigned |

||||

| Löttypen | Bleihaltig; Bleifrei (RoHS); wasserlöslicher Lotpaste | ||||

| Bestellmenge |

● 5 Stk. bis 100.000 Stk.; ● Von Prototypen bis zur Massenproduktion |

||||

| Montagezeit | Von 8 Stunden bis 72 Stunden, wenn die Teile bereit sind | ||||