Mehrschicht-PCB

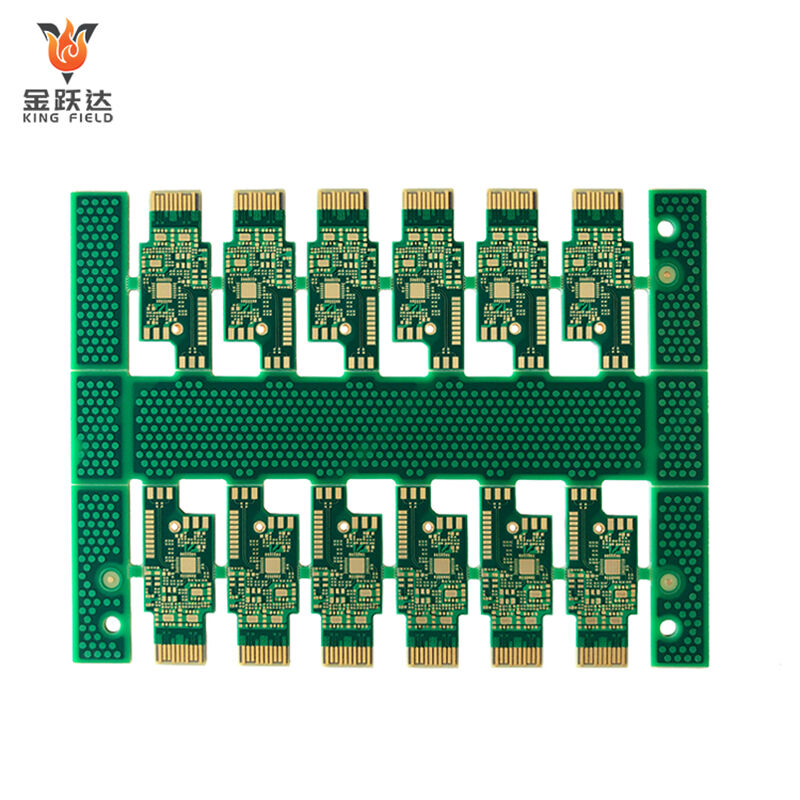

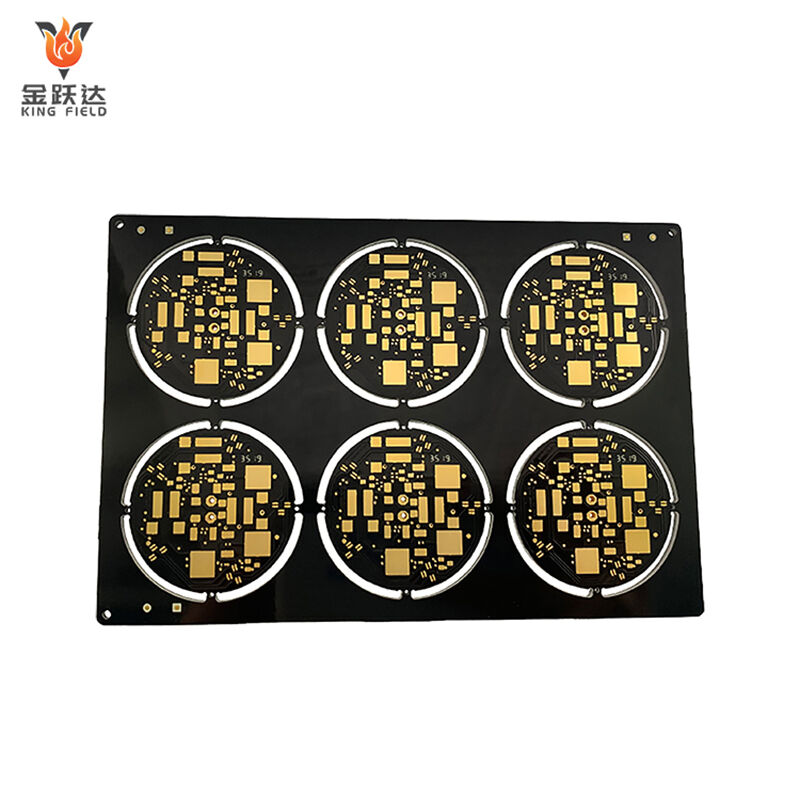

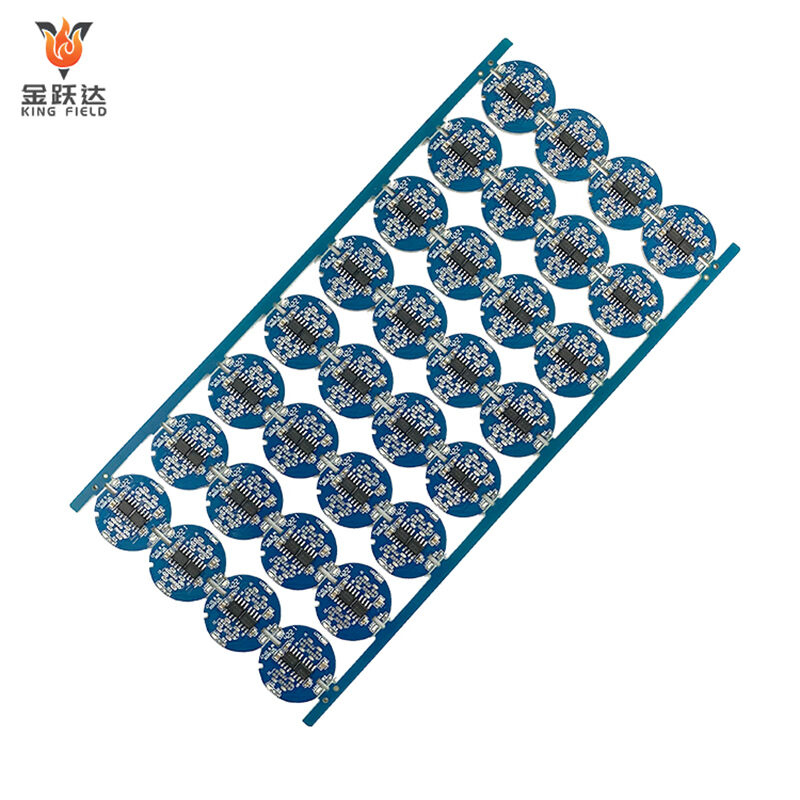

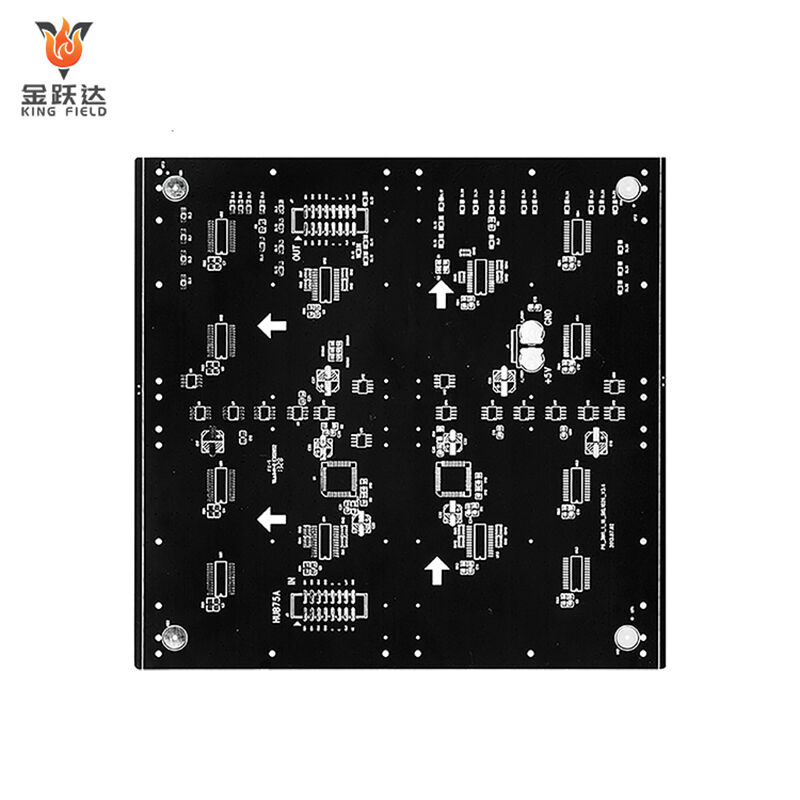

Hochwertige mehrlagige Leiterplatten für Medizintechnik, Industrie, Automotive und Unterhaltungselektronik. Kompaktes Design, verbesserte Signalintegrität und zuverlässige Leistung – kombiniert mit 24-Stunden-Prototyping, schneller Lieferung, DFM-Unterstützung und AOI/ICT-Prüfung. Kosteneffizient, langlebig und maßgeschneidert für hochdichte, komplexe Anwendungen.

Beschreibung

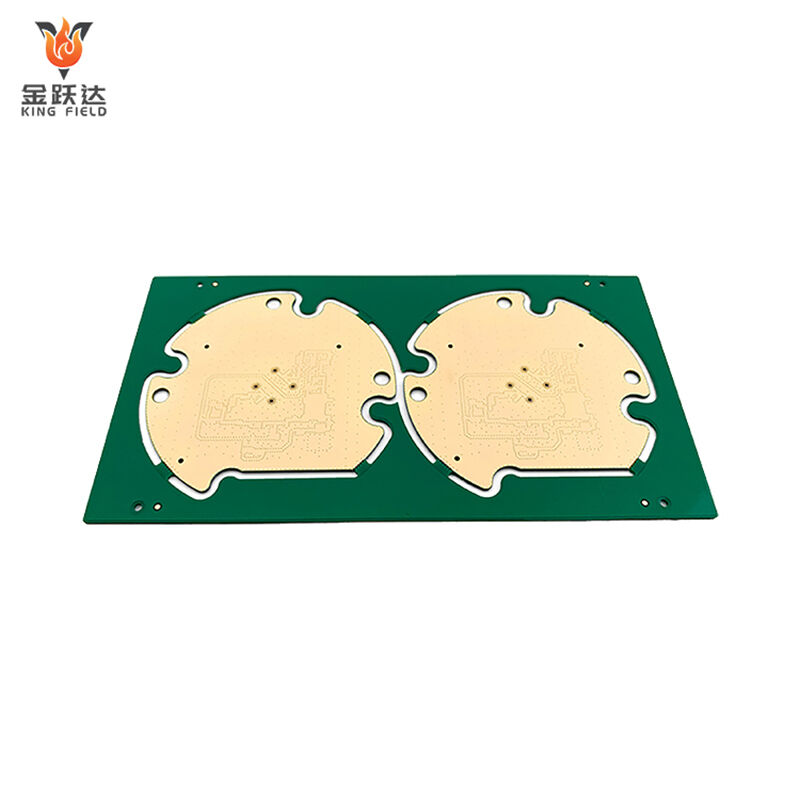

Mehrschicht-Leiterplatten

Hochpräzise, hochdichte und hochzuverlässige Lösungen für mehrschichtige Leiterplatten.

Mehrschichtige Leiterplatten , oder mehrlagige Leiterplatten, sind Leiterplatten, die aus drei oder mehr leitfähigen Kupferfolienlagen bestehen. Jede Schicht ist durch isolierendes Material getrennt, und elektrische Verbindungen zwischen verschiedenen Schichten werden durch Bohrungen und Metallisierung erzeugte Durchkontaktierungen (Vias) hergestellt. Im Vergleich zu einlagigen oder zweilagigen Leiterplatten bieten sie eine kompaktere Anordnung, höhere Integration, stärkere Störfestigkeit und überlegene Schaltungsleistung, wodurch die Anforderungen komplexer elektronischer Geräte erfüllt werden. Allerdings ist ihr Herstellungsprozess komplexer, was zu höheren Kosten sowie längeren Entwicklungs- und Produktionszeiten führt. Diese Leiterplatten werden häufig in Produkten eingesetzt, die hohe Anforderungen an Schaltungskomplexität, Baugröße und Leistung stellen, wie beispielsweise Smartphones, Computer, 5G-Geräte und Automotive-Elektronik. Bei der Konstruktion und Fertigung sind wichtige Aspekte die Planung des Schichtaufbaus, die Optimierung des Via-Designs sowie die Impedanzsteuerung, um einen stabilen Betrieb sicherzustellen.

Vorteile

Produktvorteile

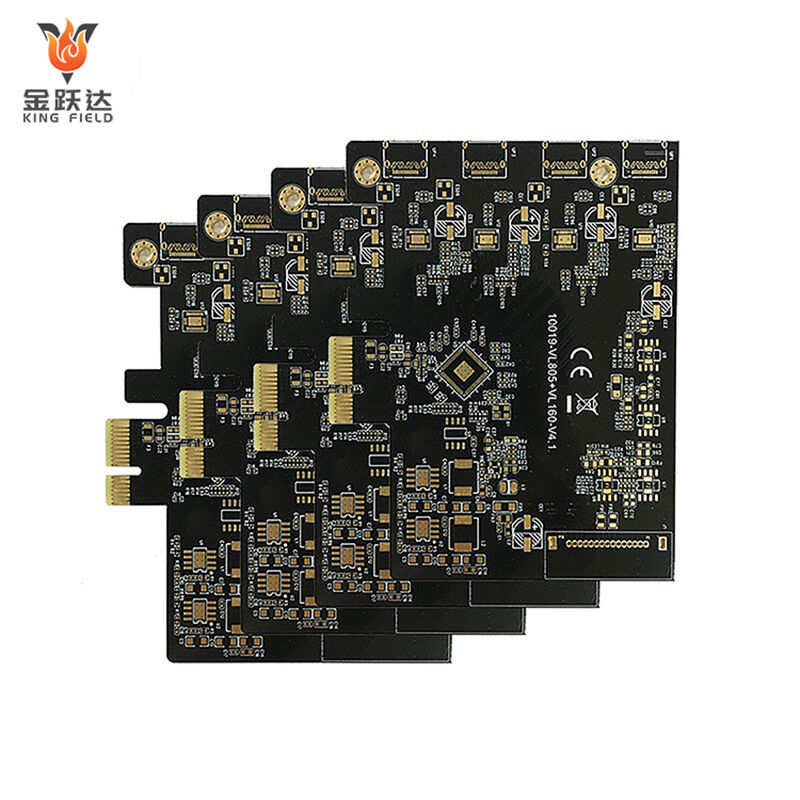

Kingfield-Mehrschicht-PCBs nutzen fortschrittliche Herstellungsverfahren und strenge Qualitätskontrollen, um Kunden Hochleistungs-Lösungen mit mehrschichtigen Leiterplatten hoher Zuverlässigkeit anzubieten.

|

Vorteile der Mehrschicht-PCB-Technologie Eine mehrschichtige Leiterplatte (Mehrschicht-PCB) ist eine gedruckte Schaltung, die aus mehreren einlagigen oder zweilagigen Leiterplatten besteht, die mithilfe von Isolierschichten miteinander verbunden und über Durchkontaktierungen elektrisch verbunden sind. Im Vergleich zu herkömmlichen einlagigen oder zweilagigen Leiterplatten bieten mehrschichtige PCBs folgende Vorteile:

|

||||

Produktmerkmale

Mehrschichtige Konstruktion Unterstützt 1- bis 40-lagige Leiterplattendesigns, um die Anforderungen von elektronischen Geräten unterschiedlicher Komplexität zu erfüllen, und ermöglicht Hochdichte-Verbindungsdesigns (HDI) mit bis zu 50 Lagen.

Fertigung mit hoher Präzision

Die minimale Leiterbahnbreite/Abstand kann 3 mil erreichen, und der minimale Lochdurchmesser kann 0,2 mm betragen, was den Anforderungen an die Fertigung hochdichter und hochpräziser Leiterplatten genügt.

Angepasste Dienstleistungen

Wir bieten umfassende Anpassungsdienstleistungen an und konstruieren sowie fertigen mehrlagige Leiterplattenprodukte mit unterschiedlichen Spezifikationen und Leistungsmerkmalen entsprechend den Kundenanforderungen.

Hohe Zuverlässigkeit

Ein rigoroses Qualitätskontrollsystem und 100 % elektrische Prüfung gewährleisten hohe Produktzuverlässigkeit und -stabilität, mit einer MTBF (mittlere Zeit zwischen Ausfällen), die eine Million Stunden übersteigt.

bildschirm Exzellente thermische Stabilität Hergestellt aus hochwertigem FR-4-Substrat, bietet es hervorragende thermische Stabilität und mechanische Festigkeit und kann im Temperaturbereich von -40 °C bis 125 °C stabil arbeiten.

Hochfrequenzleistung

Es unterstützt die Übertragung von Hochfrequenzsignalen und kann in GHz-Bereich High-Speed-Kommunikationsgeräten eingesetzt werden. Es verfügt über gute Signalintegrität und geringe Einfügedämpfung.

Technische Spezifikationen

|

Technische Spezifikationen Kingfield-Mehrschicht-PCBs bieten überlegene technische Leistung und erfüllen die Anforderungen einer breiten Palette anspruchsvoller Produkte. |

|||||

|

anzahl der Stockwerke | Schichten 2–32 | Linienbreite | 3 Mil | |

| Dickenbereich | 0,4-6,0mm | Leiterbahnenabstand | 3 Mil | ||

| Basismaterialtyp | FR-4 | Minimale Blendenöffnung | 0,2 mm | ||

| Tg-Wert | 130-180℃ | Betriebstemperatur | -40 | ||

| Kupferfoliendicke | 1/2-3 Unzen | Luftfeuchtigkeitsbereich | 10% | ||

Herstellungsverfahren

| Kingfield setzt fortschrittliche Fertigungsverfahren für Mehrschicht-PCBs ein, um Produktqualität und -leistung sicherzustellen. | |||||

|

1. Konstruktion und Entwicklung: |

2. Innenlagenerstellung: |

3. Laminierung: |

4. Bohren: |

||

|

5. Kupferbeschichtung: |

6. Außenlagenerzeugung: Ähnlich wie bei der Herstellung der inneren Schicht werden auf der äußeren Kupferfolie mittels Verfahren wie Photolithographie und Ätzen Leiterbahnmuster erzeugt. Nach Abschluss der Außenlagenerstellung wird eine AOI durchgeführt, um die Genauigkeit der Leiterbahnmuster sicherzustellen. |

7. Lötstopplack und Siebdruck:

Auf die Leiterplattenoberfläche wird eine Lötstopplack aufgetragen, um die Schaltung vor äußeren Umwelteinflüssen zu schützen. Anschließend werden Bauteilekennzeichnungen und andere Informationen mittels Siebdruckverfahren auf die Leiterplatte gedruckt. |

8. Prüfung und Inspektion: |

||

Anwendung

Einsatzszenarien: Mehrschichtige Leiterplatten von Kingfield werden in einer Vielzahl elektronischer Geräte und Branchen eingesetzt, um die Anforderungen unterschiedlicher Felder zu erfüllen.

|

A luft- und Raumfahrt: Eingesetzt in Avionikgeräten, Satellitenkommunikationssystemen usw., gekennzeichnet durch hohe Zuverlässigkeit und Strahlungsbeständigkeit. |

Kommunikationsgeräte: Eingesetzt in Kommunikationsgeräten wie Basisstationen, Router, Switches und optische Module, zur Unterstützung von Hochgeschwindigkeitssignalübertragung und komplexen Schaltungsdesigns. |

Medizinische Ausrüstung: Eingesetzt in medizinischen Diagnosegeräten, Überwachungsgeräten und Behandlungsgeräten, gekennzeichnet durch hohe Zuverlässigkeit und Stabilität. |

|

Industrieüberwachung: Angewendet in industrieller Automatisierungstechnik, SPS, Frequenzumrichtern usw., zeichnet sich durch hervorragende Störfestigkeit und Stabilität aus. |

Unterhaltungselektronik: Eingesetzt in Unterhaltungselektronikprodukten wie Smartphones, Tablets und Laptops, unterstützt hochdichte, miniaturisierte Designs. |

Automobilelektronik: Wird in automotiven elektronischen Steuersystemen, Bordsystemen für Unterhaltung, ADAS usw. eingesetzt und zeichnet sich durch hervorragende Beständigkeit gegen hohe Temperaturen und Vibrationen aus. |

Zukünftige Entwicklungstrends von mehrschichtigen Leiterplatten

Die zukünftige Entwicklung der mehrschichtigen Leiterplattentechnologie wird sich eng um die Kernanforderungen der Miniaturisierung, hohen Leistung und Multifunktionalität elektronischer Geräte drehen, wobei in mehreren Schlüsselbereichen kontinuierlich geforscht und bahnbrechende Fortschritte erzielt werden: Einerseits wird zur Anpassung an den Trend der Geräteminiaturisierung die Hochdichte-Verbindungstechnologie (HDI) weiter verbessert, um durch Konzepte wie Mikro-Blindlöcher und feine Leiterbahnen eine dichtere Integration zu erreichen. Gleichzeitig wird die Anwendung der eingebetteten Bauelemente-Technologie weiter zunehmen, bei der passive Bauelemente oder IC-Chips in das Substrat integriert werden, um die Integrationsdichte zu erhöhen und die Baugröße zu verringern. Andererseits wird die Industrie angesichts der Anforderungen an die Hochgeschwindigkeits-Signalübertragung durch Technologien wie 5G und künstliche Intelligenz die Signalgeschwindigkeit und -qualität sicherstellen, indem neue Substratmaterialien eingesetzt, das Schichtaufbau-Design optimiert und die Impedanzkontrolle verbessert wird. Außerdem wird die Präzision der Fertigungsverfahren weiter steigen und strengere Standards hinsichtlich der Verdrahtungsgenauigkeit und minimalen Lochdurchmesser erreichen. Der Gedanke der umweltfreundlichen und grünen Produktion wird ebenfalls tiefgreifend in den Produktionsprozess integriert, um die Umweltbelastung durch den Einsatz umweltfreundlicher Verfahren und die Optimierung der Produktionsabläufe zu reduzieren. Gleichzeitig werden intelligente Prüfverfahren weiter verbreitet, indem auf Technologien wie AOI und Röntgen-Kombinationsinspektion gesetzt wird, um die Produktqualität und die Produktions-Effizienz zu steigern.

Produktionskapazität

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~40 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktionsgröße (Min. & Max.) | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 1\3 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur (Außenkante zur Leiterbahn) | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrdurchmesser (Min/Max/Bohrungstoleranz) | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Mindestprozent für CNC-Schlitzlänge und -breite | 2:01:00 | Mindestradius der Ecken des Umrisses (innere abgerundete Ecke) | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:01 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |

Häufig gestellte Fragen zu mehrschichtigen Leiterplatten

F: Welche Probleme ergeben sich aus einem ungeeigneten Mehrlagen-PCB-Aufbau? Wie können diese gelöst werden?

A: Es treten wahrscheinlich Signalübersprechen, Dämpfung und Stromversorgungsinstabilität auf. Lösungen beinhalten die Einhaltung des Prinzips benachbarter Strom- und Masseebenen, die Isolierung empfindlicher und störender Signalebenen sowie die Anpassung der Kupferfolienstärke zur Sicherstellung der Stromversorgung.

F: Wie lassen sich häufige Fehler bei der Herstellung von Mehrlagen-Leiterplatten wie Laminierungsversatz und Bohrlochwandbeschichtung behandeln?

A: Bei Laminierungsversatz sind die Laminierparameter zu optimieren, hochpräzise Positioniertechnologie einzusetzen und ein Substrat mit guter thermischer Stabilität auszuwählen; bei Defekten an der Bohrlochwandbeschichtung müssen die Bohr- und Vorbehandlungsverfahren verbessert und die Beschichtungsparameter angepasst werden.

F: Was ist bei Brückenbildung und kalten Lötstellen während der Bestückung von Mehrlagen-Leiterplatten zu tun?

A: Optimieren Sie die Lötflächen-Größe und den Abstand, kontrollieren Sie die Aufbringung der Lotpaste, passen Sie die Löttemperaturprofile an und reinigen Sie die Bauteilanschlüsse und -flächen, um oxidierende Verunreinigungen zu entfernen.

F: Wie lässt sich das Problem einer schlechten Wärmeableitung in mehrlagigen Leiterplatten bei langfristiger Nutzung lösen?

A: Erhöhen Sie die Fläche des wärmeableitenden Kupferlotes, entwerfen Sie Kühlstrukturen, wählen Sie Substrate mit hoher Wärmeleitfähigkeit, verteilen Sie wärmeentwickelnde Bauteile und verwenden Sie gegebenenfalls eingebaute Kühlrohre oder aufgesprühte Wärmebeschichtungen.

F: Mehrlagige Leiterplatten neigen in rauen Umgebungen zur Störung; welche Gegenmaßnahmen gibt es?

A: Wir setzen korrosionsbeständige Oberflächenbehandlungen wie Goldimmersion ein, tragen Dreifachschutzlack auf, optimieren das Dichtungskonzept der Geräte und wählen geeignete Substratmaterialien für raue Umgebungen aus.