PCB đa lớp

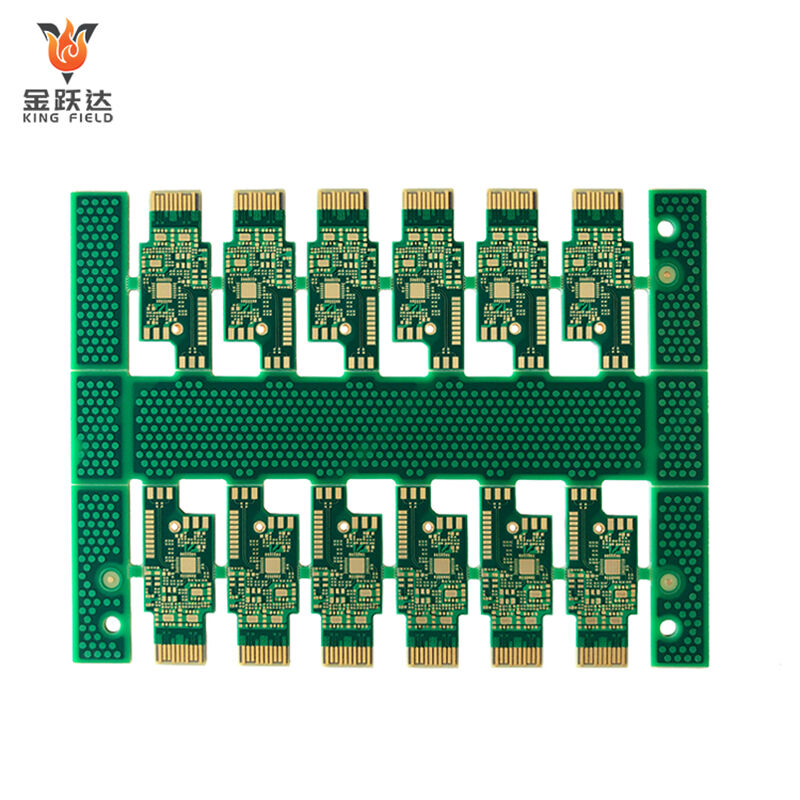

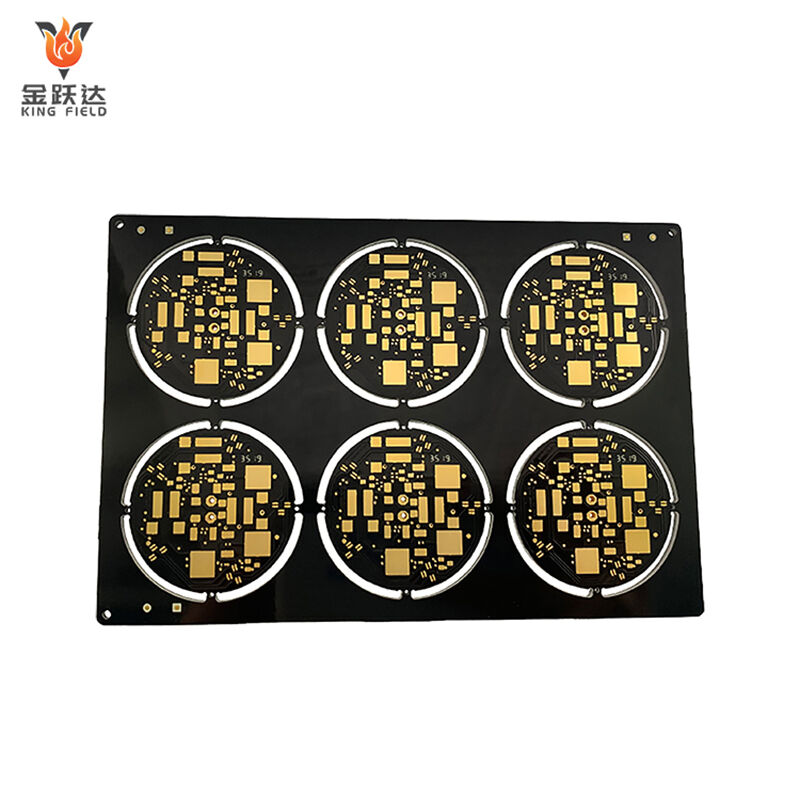

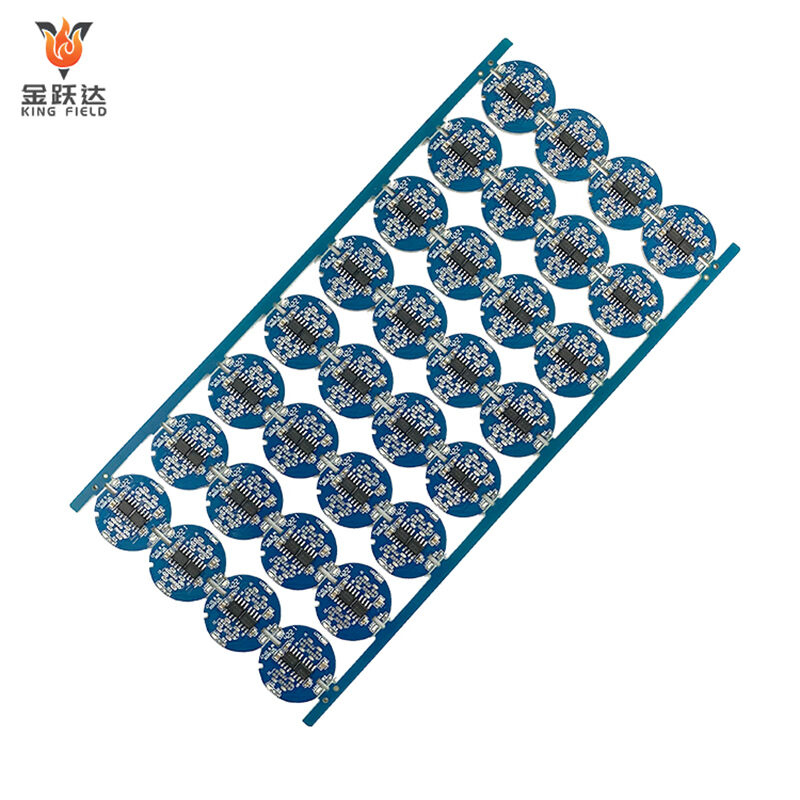

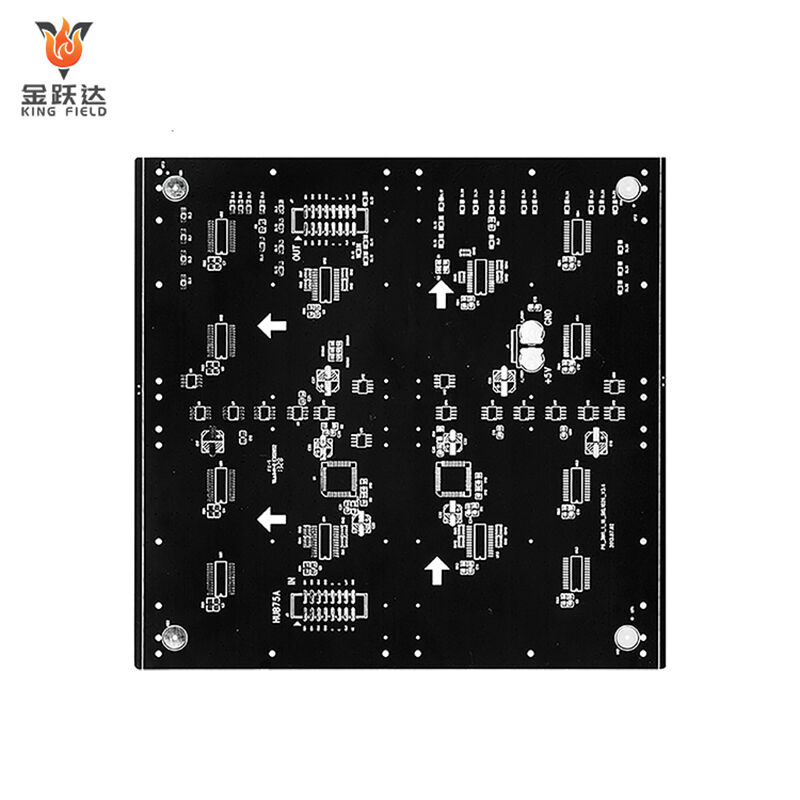

Mạch PCB nhiều lớp chất lượng cao cho y tế, công nghiệp, ô tô và điện tử tiêu dùng. Thiết kế nhỏ gọn, độ ổn định tín hiệu được nâng cao và hiệu suất đáng tin cậy — kết hợp với thiết kế mẫu trong 24 giờ, giao hàng nhanh, hỗ trợ DFM và kiểm tra AOI/ICT. Hiệu quả về chi phí, bền bỉ và được tùy chỉnh cho các ứng dụng mật độ cao, phức tạp.

Mô tả

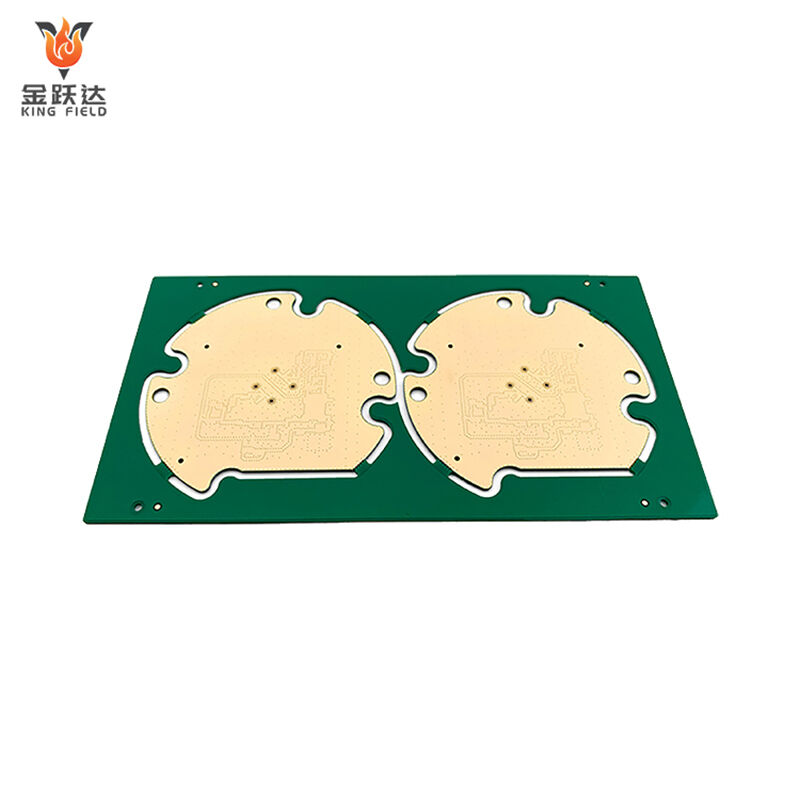

Bảng mạch PCB nhiều lớp

Giải pháp bảng mạch in nhiều lớp độ chính xác cao, mật độ cao và độ tin cậy cao.

PCB nhiều lớp , hoặc các bảng mạch in nhiều lớp, là các bảng mạch được cấu tạo từ ba lớp hoặc nhiều hơn các lớp lá đồng dẫn điện. Mỗi lớp được cách điện bởi vật liệu cách ly, và các kết nối điện giữa các lớp khác nhau được thực hiện thông qua các lỗ via được tạo thành bằng cách khoan và mạ kim loại. So với các bảng mạch in một lớp hoặc hai lớp, chúng mang lại bố trí gọn gàng hơn, độ tích hợp cao hơn, khả năng chống nhiễu mạnh mẽ hơn và hiệu suất mạch vượt trội hơn, đáp ứng nhu cầu của các thiết bị điện tử phức tạp. Tuy nhiên, quy trình sản xuất của chúng phức tạp hơn, dẫn đến chi phí cao hơn và thời gian thiết kế, sản xuất kéo dài hơn. Các bảng mạch này được sử dụng rộng rãi trong các sản phẩm có yêu cầu cao về độ phức tạp, kích thước và hiệu suất mạch, như điện thoại thông minh, máy tính, thiết bị 5G và điện tử ô tô. Trong quá trình thiết kế và sản xuất, các yếu tố quan trọng cần xem xét bao gồm lập kế hoạch sắp xếp lớp, tối ưu hóa thiết kế via và kiểm soát trở kháng để đảm bảo hoạt động ổn định.

Ưu điểm

Lợi ích sản phẩm

Các mạch in nhiều lớp Kingfield sử dụng quy trình sản xuất tiên tiến và kiểm soát chất lượng nghiêm ngặt để cung cấp cho khách hàng các giải pháp mạch in nhiều lớp hiệu suất cao, độ tin cậy cao.

|

Ưu điểm của Công nghệ Mạch in Nhiều lớp Một mạch in nhiều lớp là loại mạch in kết hợp nhiều mạch đơn lớp hoặc hai lớp được ép dính với nhau bằng các lớp cách điện và kết nối điện giữa các lớp thông qua các lỗ kim (vias). So với các mạch in đơn lớp hoặc hai lớp truyền thống, mạch in nhiều lớp mang lại những ưu điểm sau:

|

||||

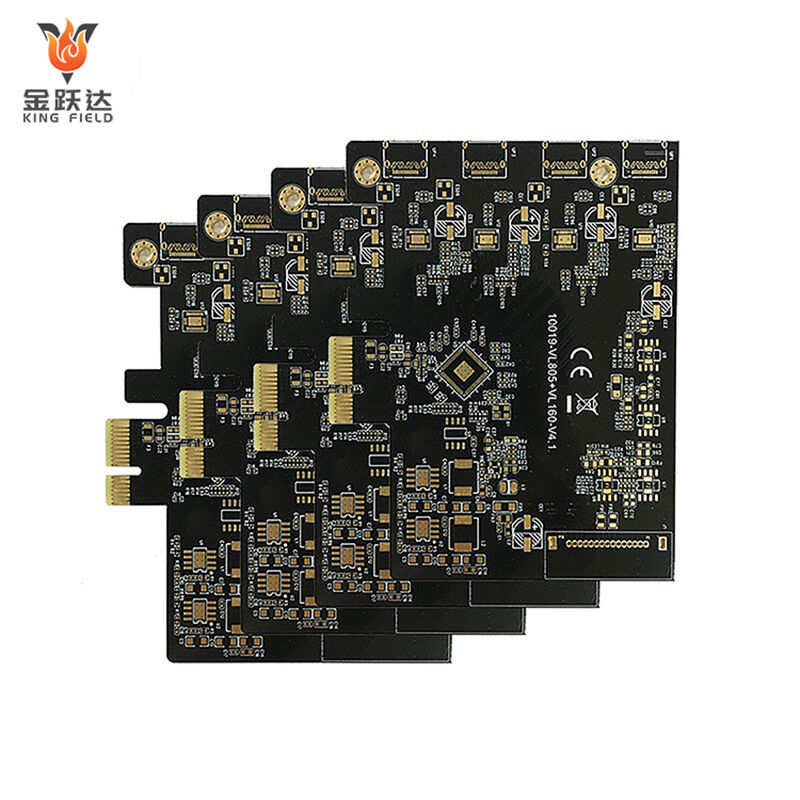

Tính năng sản phẩm

Thiết kế nhiều lớp Hỗ trợ thiết kế PCB từ 1 đến 40 lớp để đáp ứng nhu cầu của các thiết bị điện tử có độ phức tạp khác nhau, và có thể thực hiện các thiết kế kết nối mật độ cao (HDI) lên đến 50 lớp.

Sản xuất Chính Xác Cao

Chiều rộng/dải dây dẫn tối thiểu có thể đạt 3mil, đường kính lỗ tối thiểu có thể đạt 0,2mm, đáp ứng nhu cầu sản xuất PCB mật độ cao và độ chính xác cao.

Dịch vụ tùy chỉnh

Chúng tôi cung cấp dịch vụ tùy chỉnh toàn diện, thiết kế và sản xuất các sản phẩm PCB nhiều lớp với các thông số kỹ thuật và hiệu suất khác nhau theo nhu cầu của khách hàng.

Độ tin cậy cao

Một hệ thống kiểm soát chất lượng nghiêm ngặt và kiểm tra điện 100% đảm bảo độ tin cậy và ổn định cao của sản phẩm, với MTBF (Thời gian trung bình giữa các lần hỏng hóc) vượt quá 1 triệu giờ.

biểu tượng Ổn Định Nhiệt Tuyệt Vời Được làm từ chất nền FR-4 cao cấp, sản phẩm có độ ổn định nhiệt và độ bền cơ học tuyệt vời, có thể hoạt động ổn định trong dải nhiệt độ từ -40℃ đến 125℃.

Hiệu suất Tần số Cao

Hỗ trợ truyền tín hiệu tần số cao và có thể được sử dụng trong các thiết bị viễn thông tốc độ cao ở mức GHz. Có tính toàn vẹn tín hiệu tốt và tổn hao chèn thấp.

Thông số kỹ thuật

|

Thông số kỹ thuật PCB nhiều lớp Kingfield mang lại hiệu suất kỹ thuật vượt trội, đáp ứng nhu cầu của nhiều sản phẩm đòi hỏi khắt khe. |

|||||

|

số tầng | Tầng 2-32 | Chiều rộng đường nét | 3mil | |

| Phạm vi độ dày | 0.4-6.0mm | Khoảng cách dây | 3mil | ||

| Loại vật liệu cơ sở | FR-4 | Khẩu độ tối thiểu | 0.2mm | ||

| Giá trị Tg | 130-180℃ | Nhiệt độ hoạt động | -40 | ||

| Độ dày lớp đồng | 1/2-3oz | Phạm vi độ ẩm | 10% | ||

Quá trình sản xuất

| Kingfield áp dụng quy trình sản xuất PCB nhiều lớp tiên tiến để đảm bảo chất lượng và hiệu suất sản phẩm. | |||||

|

1. Thiết kế và Kỹ thuật: |

2. Gia công lớp trong: |

3. Ép lớp: |

4. Khoan: |

||

|

5. Mạ đồng: |

6. Chế tạo lớp ngoài: Tương tự như quá trình chế tạo lớp trong, các hoa văn mạch được tạo ra trên lớp đồng ngoài cùng bằng các quy trình như quang khắc và ăn mòn. Sau khi hoàn thành việc chế tạo lớp ngoài, AOI được thực hiện để đảm bảo độ chính xác của các hoa văn mạch. |

7. Lớp cách điện (solder resist) và in lụa:

Mực chống hàn được phủ lên bề mặt PCB để bảo vệ mạch khỏi các tác động môi trường bên ngoài. Sau đó, các ký hiệu linh kiện và thông tin khác được in lên bề mặt PCB bằng quy trình in lụa. |

8. Kiểm tra và Thử nghiệm: |

||

Ứng dụng

Các tình huống ứng dụng: Các bản mạch PCB nhiều lớp của Kingfield được sử dụng rộng rãi trong nhiều thiết bị điện tử và ngành công nghiệp khác nhau nhằm đáp ứng nhu cầu của các lĩnh vực khác nhau.

|

A hàng không vũ trụ: Được sử dụng trong các thiết bị hàng không điện tử, hệ thống viễn thông vệ tinh, v.v., với đặc tính độ tin cậy cao và khả năng chịu bức xạ. |

Thiết bị truyền thông: Được sử dụng trong các thiết bị viễn thông như trạm phát sóng, bộ định tuyến, bộ chuyển mạch và các module quang, hỗ trợ truyền tín hiệu tốc độ cao và các thiết kế mạch phức tạp. |

Thiết bị y tế: Được sử dụng trong các thiết bị chẩn đoán y tế, thiết bị giám sát và thiết bị điều trị, đặc trưng bởi độ tin cậy và ổn định cao. |

|

Kiểm soát công nghiệp: Áp dụng cho các thiết bị tự động hóa công nghiệp, PLC, biến tần, v.v., có khả năng chống nhiễu và độ ổn định vượt trội. |

Điện tử tiêu dùng: Được sử dụng trong các sản phẩm điện tử tiêu dùng như điện thoại thông minh, máy tính bảng và máy tính xách tay, hỗ trợ thiết kế mật độ cao và thu nhỏ kích thước. |

Điện tử ô tô: Được sử dụng trong các hệ thống điều khiển điện tử ô tô, hệ thống giải trí trong xe, ADAS, v.v., có khả năng chịu nhiệt độ cao và chống rung động tốt. |

Xu hướng phát triển tương lai của PCB nhiều lớp

Sự phát triển tương lai của công nghệ PCB nhiều lớp sẽ tập trung chặt chẽ vào các nhu cầu cốt lõi về thu nhỏ kích thước, hiệu suất cao và đa chức năng trong các thiết bị điện tử, cùng với việc liên tục khám phá và đột phá ở một số lĩnh vực then chốt: Một mặt, để thích ứng với xu hướng thu nhỏ thiết bị, công nghệ kết nối mật độ cao (HDI) sẽ được nâng cấp thêm, đạt được mức tích hợp mật độ cao hơn thông qua các thiết kế như vi mạch qua lỗ vi mô và đường dẫn tinh tế. Đồng thời, việc ứng dụng công nghệ linh kiện nhúng sẽ tiếp tục mở rộng, bằng cách tích hợp các linh kiện thụ động hoặc chip IC vào trong nền để nâng cao mức độ tích hợp và giảm kích thước. Mặt khác, trước yêu cầu truyền tín hiệu tốc độ cao do các công nghệ như 5G và trí tuệ nhân tạo mang lại, ngành công nghiệp sẽ đảm bảo tốc độ và chất lượng truyền tín hiệu bằng cách sử dụng các vật liệu nền mới, tối ưu hóa thiết kế sắp xếp lớp và kiểm soát trở kháng. Ngoài ra, độ chính xác trong quy trình sản xuất sẽ tiếp tục được cải thiện, đạt được các tiêu chuẩn khắt khe hơn về độ chính xác đi dây và đường kính lỗ tối thiểu. Khái niệm sản xuất xanh và thân thiện với môi trường cũng sẽ được tích hợp sâu vào quá trình sản xuất, giảm tác động đến môi trường thông qua việc áp dụng các quy trình thân thiện môi trường và tối ưu hóa các quy trình sản xuất. Đồng thời, các phương pháp kiểm tra thông minh sẽ được phổ biến rộng rãi hơn, dựa vào các công nghệ như kiểm tra AOI và X-ray kết hợp để nâng cao chất lượng sản phẩm và hiệu quả sản xuất.

Khả năng sản xuất

| Khả năng sản xuất PCB | |||||

| mục | Khả năng sản xuất | Khoảng cách tối thiểu từ S/M đến pad, đến SMT | 0.075mm/0.1mm | Độ đồng nhất của lớp đồng mạ | z90% |

| Số lớp | 1~40 | Khoảng trống tối thiểu cho chú thích để cách đến SMT | 0.2mm/0.2mm | Độ chính xác của họa tiết so với họa tiết | ±3mil(±0.075mm) |

| Kích thước sản xuất (tối thiểu & tối đa) | 250mmx40mm/710mmx250mm | Độ dày xử lý bề mặt cho Ni/Au/Sn/OSP | 1~6um /0.05~0.76um /4~20um/ 1um | Độ chính xác của họa tiết so với lỗ | ±4mil (±0.1mm ) |

| Độ dày đồng của lớp phủ | 1\3 ~ 10z | Kích thước tối thiểu của pad đã kiểm tra E- | 8 X 8mil | Chiều rộng vạch tối thiểu/khoảng cách | 0.045 /0.045 |

| Độ dày bảng sản phẩm | 0.036~2.5mm | Khoảng cách tối thiểu giữa các pad đã kiểm tra | 8mil | Dung sai ăn mòn | +20% 0,02mm) |

| Độ chính xác cắt tự động | 0.1mm | Dung sai kích thước tối thiểu của đường viền (cạnh ngoài đến mạch) | ±0,1mm | Dung sai căn chỉnh lớp phủ | ±6mil (±0,1 mm) |

| Kích thước lỗ khoan (Tối thiểu/Tối đa/dung sai kích thước lỗ) | 0,075mm/6,5mm/±0,025mm | Dung sai kích thước tối thiểu của đường viền | ±0,1mm | Dung sai keo thừa cho ép lớp phủ | 0.1mm |

| Phần trăm tối thiểu cho chiều dài và chiều rộng khe CNC | 2:01:00 | Bán kính góc R tối thiểu của đường viền ngoài (góc lượn trong) | 0.2mm | Dung sai căn chỉnh cho lớp phủ nhiệt hóa cứng và UV | ±0.3mm |

| tỷ lệ khía cạnh tối đa (độ dày/đường kính lỗ) | 8:01 | Khoảng cách tối thiểu từ tiếp điểm vàng đến viền ngoài | 0,075mm | Chiều rộng cầu S/M tối thiểu | 0.1mm |

Câu hỏi thường gặp về PCB nhiều lớp

Câu hỏi: Những vấn đề gì phát sinh từ thiết kế bố trí lớp không hợp lý trên mạch in nhiều lớp (PCB)? Làm thế nào để giải quyết?

Trả lời: Có thể xảy ra hiện tượng nhiễu xuyên âm tín hiệu, suy hao tín hiệu và bất ổn nguồn. Các giải pháp bao gồm tuân thủ nguyên tắc các lớp nguồn và lớp đất kề nhau, cách ly các lớp tín hiệu nhạy cảm và các lớp gây nhiễu, đồng thời chọn độ dày lá đồng phù hợp để đảm bảo cung cấp điện ổn định.

Câu hỏi: Cách xử lý các khuyết tật phổ biến trong sản xuất mạch in nhiều lớp như lệch lớp ép và mạ thành lỗ như thế nào?

Trả lời: Lệch lớp ép cần được khắc phục bằng cách tối ưu hóa thông số ép lớp, sử dụng công nghệ định vị độ chính xác cao và lựa chọn vật liệu nền có độ ổn định nhiệt tốt; các khuyết tật mạ thành lỗ cần cải thiện quy trình khoan và xử lý bề mặt trước mạ, đồng thời điều chỉnh các thông số mạ.

Câu hỏi: Cần làm gì để xử lý hiện tượng nối cầu (bridging) và mối hàn lạnh trong quá trình lắp ráp mạch in nhiều lớp?

A: Tối ưu hóa kích thước và khoảng cách của miếng hàn, kiểm soát lượng kem hàn, điều chỉnh các chế độ nhiệt hàn, và làm sạch chân linh kiện cũng như các pad để loại bỏ chất gây ôxy hóa.

Q: Làm thế nào để giải quyết vấn đề tản nhiệt kém trên các mạch in nhiều lớp trong quá trình sử dụng lâu dài?

A: Tăng diện tích lá đồng tản nhiệt, thiết kế cấu trúc tản nhiệt, chọn vật liệu nền có độ dẫn nhiệt cao, bố trí phân tán các linh kiện phát nhiệt, và khi cần thiết, sử dụng ống chôn hoặc phủ lớp phủ dẫn nhiệt.

Q: Mạch in nhiều lớp dễ bị hỏng trong môi trường khắc nghiệt; có những biện pháp đối phó nào sẵn có?

A: Chúng tôi sử dụng các xử lý bề mặt chống ăn mòn như phủ vàng ngâm, áp dụng lớp phủ ba tác dụng bảo vệ, tối ưu hóa thiết kế bịt kín thiết bị, và lựa chọn vật liệu nền phù hợp với môi trường khắc nghiệt.