Wielowarstwowe płyty PCB

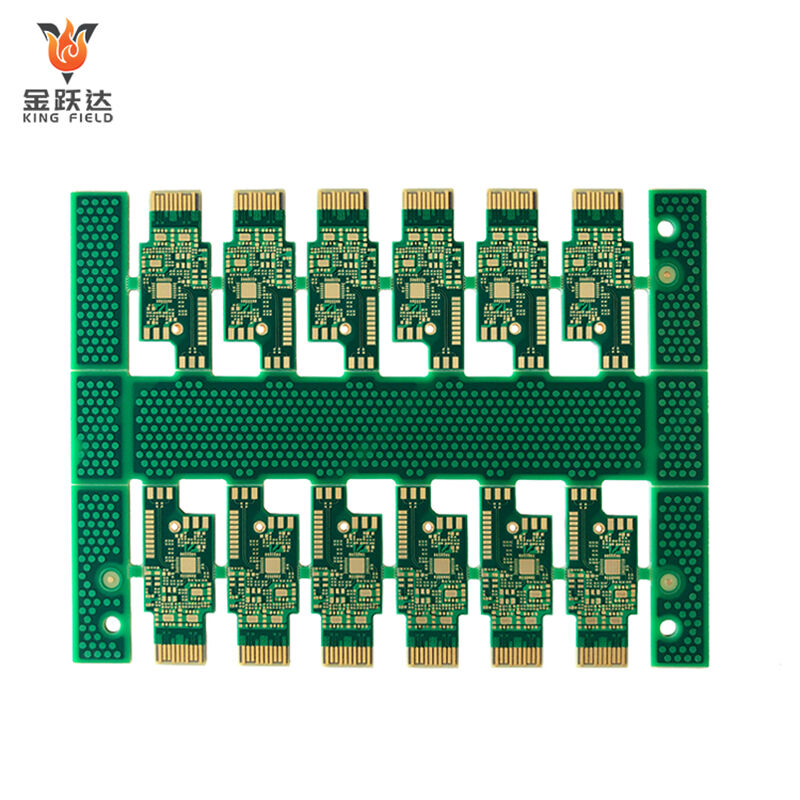

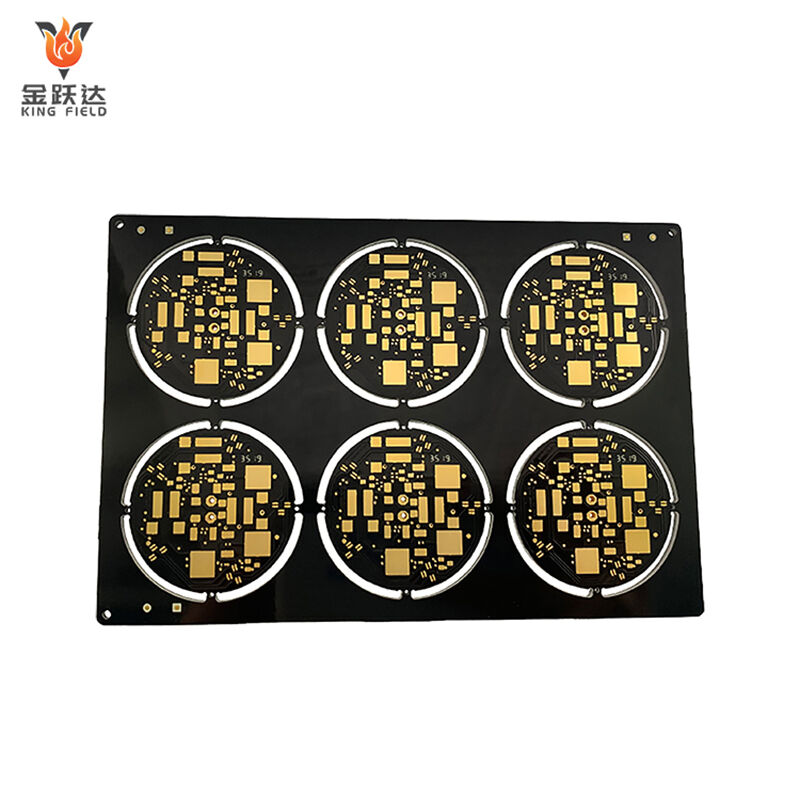

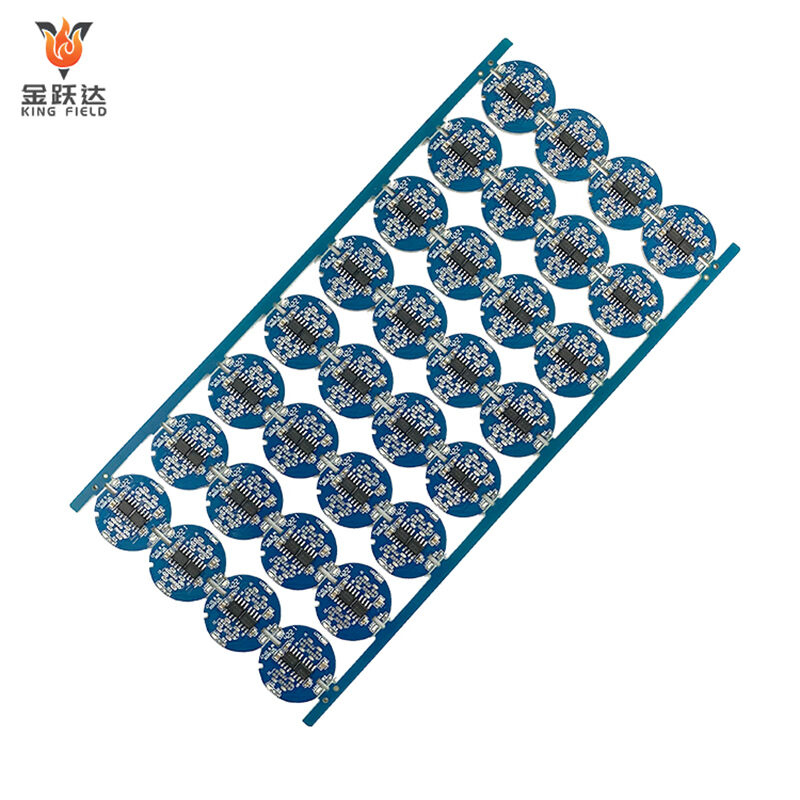

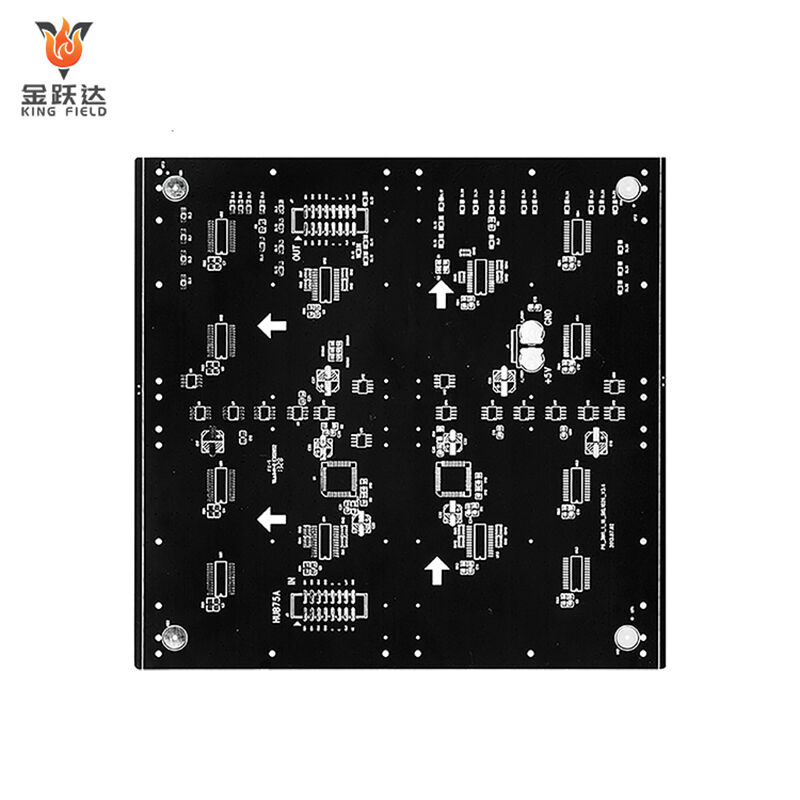

Płytki wielowarstwowe wysokiej jakości do zastosowań medycznych, przemysłowych, motoryzacyjnych i w elektronice użytkowej. Kompaktowa konstrukcja, poprawiona integralność sygnału i niezawodna wydajność — w połączeniu z prototypowaniem w 24 godziny, szybką dostawą, wsparciem DFM oraz testowaniem AOI/ICT. Opłacalne, trwałe i dopasowane do złożonych zastosowań o dużej gęstości.

Opis

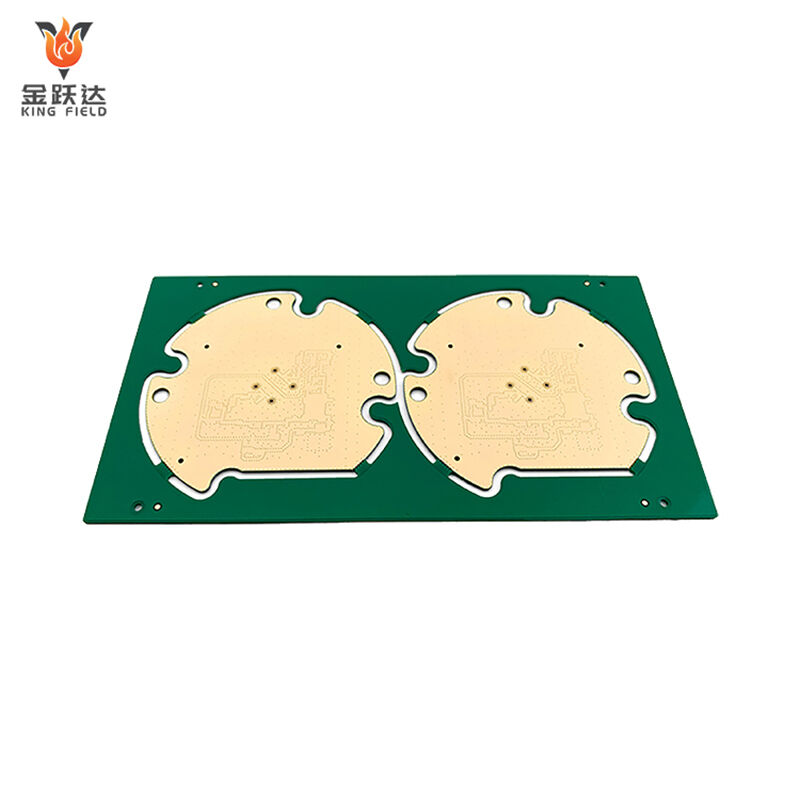

Wielowarstwowe płyty drukowane

Rozwiązania wysokoprecyzyjnych, wysokogęstych i wysokoniezawodnych wielowarstwowych płyt drukowanych.

Wielowarstwowe PCB , lub wielowarstwowe płytki obwodów drukowanych, to płytki obwodów składające się z trzech lub więcej warstw przewodzącego folii miedzianej. Każda warstwa jest oddzielona materiałem izolacyjnym, a połączenia elektryczne między różnymi warstwami realizowane są za pomocą przejść (vias) utworzonych przez wiercenie i metalizację. W porównaniu do jednowarstwowych lub dwuwarstwowych płytek PCB oferują bardziej kompaktową układankę, wyższą integrację, silniejsze możliwości odporności na zakłócenia oraz lepszą wydajność obwodów, spełniając potrzeby złożonych urządzeń elektronicznych. Jednak proces ich produkcji jest bardziej skomplikowany, co powoduje wyższe koszty oraz dłuższe cykle projektowania i produkcji. Płytki te są szeroko stosowane w produktach o wysokich wymaganiach dotyczących złożoności, rozmiaru i wydajności obwodów, takich jak smartfony, komputery, urządzenia 5G czy elektronika samochodowa. Podczas projektowania i produkcji kluczowymi aspektami są planowanie układu warstw, optymalizacja projektowania przejść oraz kontrola impedancji w celu zapewnienia stabilnej pracy.

Zalety

Zalety produktu

Wielowarstwowe płytki PCB Kingfield wykorzystują zaawansowane procesy produkcyjne i rygorystyczną kontrolę jakości, aby oferować klientom wysokowydajne i niezawodne rozwiązania w zakresie wielowarstwowych płytek drukowanych.

|

Zalety technologii wielowarstwowych płytek PCB Wielowarstwowa płytka PCB to płytka drukowana składająca się z wielu pojedynczych lub dwustronnych płytek PCB połączonych ze sobą warstwami izolacyjnymi i połączonych elektrycznie za pomocą przelotek. W porównaniu do tradycyjnych jedno- lub dwustronnych płytek PCB, wielowarstwowe płytki PCB oferują następujące zalety:

|

||||

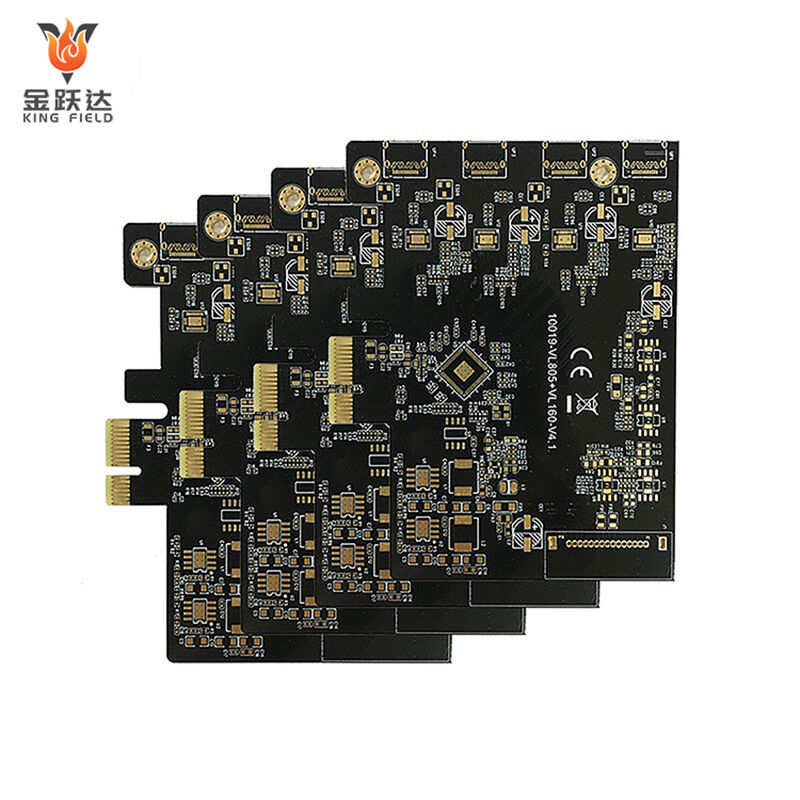

Cechy produktu

Wielowarstwowa konstrukcja Wspiera projektowanie płytek PCB o warstwie 1-40 w celu zaspokojenia potrzeb urządzeń elektronicznych o różnej złożoności i może osiągać konstrukcje interkonekcji o wysokiej gęstości (HDI) o maksymalnej powierzchni 50 warstw.

Wysoko precyzyjna produkcja

Minimalna szerokość linii/przestrzeń może osiągnąć 3 mil, a minimalna średnica otworu może osiągnąć 0,2 mm, spełniając potrzeby produkcji PCB o wysokiej gęstości i wysokiej precyzji.

Usługi dostosowane do potrzeb

Oferujemy kompleksowe usługi dostosowywania, projektowania i produkcji produktów PCB wielowarstwowych o różnych specyfikacjach i wydajności zgodnie z potrzebami klienta.

Wysoka niezawodność

Surowy system kontroli jakości i 100% testowanie elektryczne zapewniają wysoką niezawodność i stabilność produktu, przy MTBF (średni czas między awariami) przekraczającym 1 milion godzin.

ikona Doskonała stabilność termiczna Wykonana z wysokiej jakości podłoża FR-4, charakteryzuje się doskonałą stabilnością termiczną i wytrzymałością mechaniczną, umożliwiającą stabilną pracę w zakresie temperatur od -40℃ do 125℃.

Wydajność w wysokich częstotliwościach

Obsługuje transmisję sygnałów o wysokiej częstotliwości i może być stosowana w szybkich urządzeniach komunikacyjnych na poziomie GHz. Posiada dobrą integralność sygnału oraz niskie straty wnoszone.

Specyfikacje techniczne

|

Specyfikacje techniczne Wielowarstwowe płytki PCB Kingfield oferują doskonałe parametry techniczne, spełniając wymagania szerokiego zakresu wymagających produktów. |

|||||

|

liczba pięter | Warstwy 2-32 | Szerokość linii | 3ml | |

| Zakres grubości | 0,4-6,0 mm | Odstęp ścieżek | 3ml | ||

| Typ materiału podstawowego | FR-4 | Minimalna przysłona | 0,2 mm | ||

| Wartość Tg | 130-180℃ | Temperatura pracy | -40 | ||

| Grubość folii miedzianej | 1/2-3 uncje | Zakres wilgotności | 10% | ||

Proces produkcji

| Kingfield wykorzystuje zaawansowane procesy wytwarzania wielowarstwowych płytek PCB, aby zapewnić jakość i wydajność produktu. | |||||

|

1. Projektowanie i inżynieria: |

2. Wytworzenie warstw wewnętrznych: |

3. Laminowanie: |

4. Wiercenie: |

||

|

5. Pokrywanie miedzią: |

6. Wykonanie warstw zewnętrznych: Podobnie jak przy produkcji warstw wewnętrznych, na zewnętrznej folii miedzianej tworzy się wzory obwodów za pomocą procesów takich jak fotolitografia i trawienie. Po zakończeniu produkcji warstwy zewnętrznej przeprowadza się AOI w celu zapewnienia dokładności wzorów obwodów. |

7. Warstwa lutownicza i druk sitowy:

Farba lutownicza jest nanoszona na powierzchnię płytki PCB w celu ochrony obwodu przed zewnętrznymi wpływami środowiskowymi. Następnie znaczenia komponentów i inne informacje są drukowane na powierzchni płytki PCB za pomocą procesu druku sitowego. |

8. Testowanie i kontrola jakości: |

||

Zastosowanie

Zastosowania: Wielowarstwowe płytki PCB firmy Kingfield są szeroko stosowane w różnych urządzeniach elektronicznych i branżach, aby sprostać potrzebom różnych dziedzin.

|

A lotnictwo i kosmonautyka: Stosowane w sprzęcie awioniki, systemach satelitarnej komunikacji itp., charakteryzuje się wysoką niezawodnością i odpornością na promieniowanie. |

Sprzęt komunikacyjny: Stosowane w urządzeniach telekomunikacyjnych, takich jak stacje bazowe, routery, przełączniki i moduły optyczne, wspierające szybką transmisję sygnałów i złożone projekty obwodów. |

Sprzęt medyczny: Stosowane w sprzęcie diagnostycznym medycznym, sprzęcie monitorującym i terapeutycznym, charakteryzuje się wysoką niezawodnością i stabilnością. |

|

Kontrola przemysłowa: Zastosowanie w sprzęcie do automatyzacji przemysłowej, sterownikach PLC, przetwornikach częstotliwości itp., cechuje się doskonałą odpornością na zakłócenia i stabilnością. |

Elektronika konsumencka: Stosowane w produktach elektroniki użytkowej, takich jak smartfony, tablety i laptopy, wspierające konstrukcje o wysokiej gęstości i miniaturyzacji. |

Elektronika motoryzacyjna: Stosowane w systemach elektronicznego sterowania pojazdów, pokładowych systemach rozrywki, ADAS itp., posiadające doskonałą odporność na wysoką temperaturę oraz wibracje. |

Przyszłe trendy rozwoju wielowarstwowych płytek PCB

Przyszły rozwój technologii wielowarstwowych PCB będzie ściśle wiązał się z podstawowymi potrzebami elektronicznych urządzeń w zakresie miniaturyzacji, wysokiej wydajności i multifunkcyjności, obejmując ciągłe badania oraz przełomy w kilku kluczowych obszarach: Z jednej strony, aby dostosować się do trendu miniaturyzacji urządzeń, technologia HDI (High-Density Interconnect) zostanie dalej ulepszona, osiągając większą gęstość integracji poprzez rozwiązania takie jak mikroprzejścia ślepe i cienkie linie. W tym samym czasie zastosowanie technologii wbudowanych komponentów będzie się dalej rozszerzać, umożliwiając umieszczanie biernych elementów lub układów scalonych bezpośrednio w podłożu, co poprawi integrację i zmniejszy gabaryty. Z drugiej strony, w odpowiedzi na rosnące wymagania dotyczące szybkiej transmisji sygnałów wynikające z technologii takich jak 5G czy sztuczna inteligencja, branża będzie zapewniać szybkość i jakość przesyłania sygnałów poprzez stosowanie nowych materiałów podłożowych, optymalizację projektowania warstw oraz kontrolę impedancji. Ponadto precyzja procesów produkcyjnych będzie stale wzrastać, osiągając bardziej rygorystyczne standardy pod względem dokładności prowadzenia ścieżek i minimalnej apertury. Koncepcja ekologicznej i przyjaznej dla środowiska produkcji również zostanie gruntownie wprowadzona do procesu wytwarzania, ograniczając oddziaływanie na środowisko dzięki zastosowaniu przyjaznych środowisku technologii oraz optymalizacji procesów produkcyjnych. Tymczasem metody inteligentnego testowania będą się dalej upowszechniać, opierając się na technologiach takich jak AOI i jednoczesna inspekcja rentgenowska, w celu poprawy jakości produktu i efektywności produkcji.

Moc produkcyjna

| Możliwości produkcji PCB | |||||

| element | Zdolność produkcyjna | Minimalna odległość S/M do płytki, do SMT | 0.075mm/0.1mm | Jednorodność miedzi galwanicznej | z90% |

| Liczba warstw | 1~40 | Minimalna przestrzeń dla legendy do padu/SMT | 0,2 mm/0,2 mm | Dokładność wzoru do wzoru | ±3 mil (±0,075 mm) |

| Rozmiar produkcji (min. i maks.) | 250 mm x 40 mm / 710 mm x 250 mm | Grubość warstwy powierzchniowej dla Ni/Au/Sn/OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Dokładność wzoru do otworu | ±4 mil (±0,1 mm) |

| Grubość miedzi warstwy laminatu | 1\3 ~ 10z | Minimalny rozmiar pola testowego E- | 8 X 8mil | Minimalna szerokość linii/przerwa | 0.045 /0.045 |

| Grubość płyty produktu | 0.036~2.5mm | Minimalna odległość między polami testowymi | 8mil | Tolerancja trawienia | +20% 0,02 mm) |

| Dokładność automatycznego cięcia | 0,1mm | Minimalna tolerancja wymiaru obrysu (od krawędzi zewnętrznej do obwodu) | ±0,1 mm | Tolerancja dopasowania warstwy ochronnej | ±6 mil (±0,1 mm) |

| Wielkość wiercenia (min/maks/tolerancja wielkości otworu) | 0,075 mm/6,5 mm/±0,025 mm | Minimalna tolerancja wymiaru obrysu | ±0,1 mm | Tolerancja nadmiaru kleju przy prasowaniu C/L | 0,1mm |

| Minimalny procent długości i szerokości gniazda CNC | 2:01:00 | Minimalny promień zaokrąglenia narożnika konturu (wewnętrzny narożnik zaokrąglony) | 0,2 mm | Dopuszczalne odchylenie dopasowania dla laminatów termoutwardzalnych S/M i S/M utwardzanych UV | ±0,3mm |

| maksymalny współczynnik proporcji (grubość/średnica otworu) | 8:01 | Minimalna odległość palców złotych od konturu | 0,075 mm | Minimalna mostka S/M | 0,1mm |

Często zadawane pytania dotyczące wielowarstwowych płyt drukowanych

P: Jakie problemy powstają w wyniku nieracjonalnego projektu warstwowej płytki PCB? Jak można je rozwiązać?

O: Prawdopodobne są zakłócenia sygnałów, tłumienie i niestabilność zasilania. Rozwiązania obejmują przestrzeganie zasady sąsiadowania warstw zasilających i uziemiających, izolowanie wrażliwych i zakłócających warstw sygnałowych oraz dopasowanie grubości folii miedzianej w celu zapewnienia stabilności zasilania.

P: Jak radzić sobie z typowymi wadami podczas produkcji wielowarstwowych płytek PCB, takimi jak nieprawidłowe wyważenie laminowania czy platerowanie ścian otworów?

O: Nieprawidłowe wyważenie laminowania wymaga zoptymalizowania parametrów laminowania, użycia technologii pozycjonowania o wysokiej dokładności oraz wyboru podłoża o dobrej stabilności termicznej; wady platerowania ścian otworów wymagają poprawy procesów wiercenia i przygotowania wstępnego oraz dostrojenia parametrów platerowania.

P: Co robić w przypadku mostków i zimnych złączy lutowniczych podczas montażu wielowarstwowych płytek PCB?

Optymalizuj rozmiar i rozmieszczenie płytek, kontroluj aplikację pasty lutowniczej, dostosuj profile temperatury lutowania oraz czyść wyprowadzenia komponentów i płytki, aby usunąć zanieczyszczenia powstające podczas utleniania.

Q: Jak rozwiązać problem słabego odprowadzania ciepła w wielowarstwowych płytach PCB przy długotrwałym użytkowaniu?

A: Zwiększ powierzchnię miedzi odprowadzającej ciepło, zaprojektuj struktury chłodzące, wybierz podłoża o wysokiej przewodności termicznej, odpowiednio rozmieść komponenty wydzielające ciepło oraz, w razie potrzeby, użyj wbudowanych rurek lub natryskowych powłok termoprzewodnych.

Q: Wielowarstwowe płyty PCB są narażone na uszkodzenia w trudnych warunkach środowiskowych; jakie są dostępne środki zaradcze?

A: Stosujemy antykorozyjne powłoki powierzchniowe, takie jak powłoka złota immersyjnego, nanosimy trójfazowe powłoki ochronne, optymalizujemy projekt uszczelnienia urządzeń oraz wybieramy materiały podłożowe odpowiednie dla trudnych warunków środowiskowych.