Circuit imprimé multicouche

PCB multicouches de haute qualité pour les secteurs médical, industriel, automobile et l'électronique grand public. Conception compacte, intégrité des signaux améliorée et performances fiables, associées à un prototypage en 24 heures, une livraison rapide, un support DFM et des tests AOI/ICT. Économique, durable et adapté aux applications complexes à forte densité.

Description

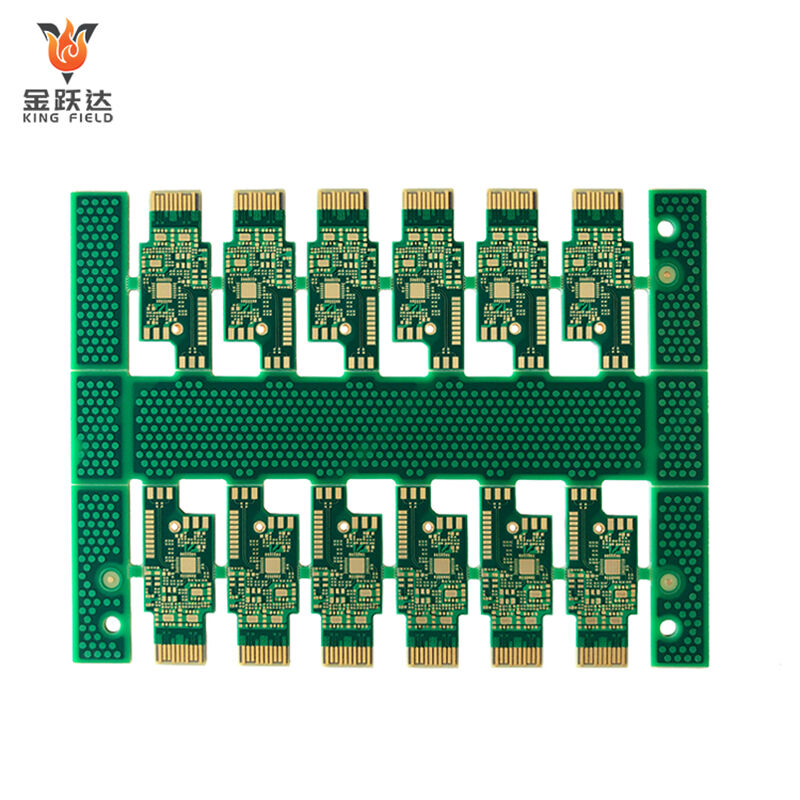

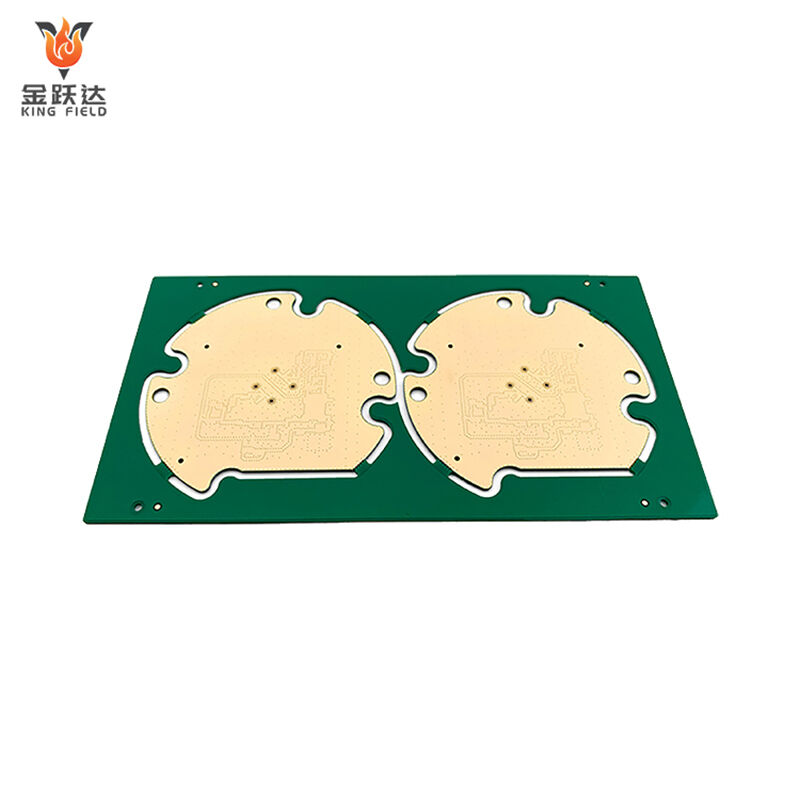

Cartes de circuit imprimé multicouches

Solutions de circuits imprimés multicouches à haute précision, haute densité et grande fiabilité.

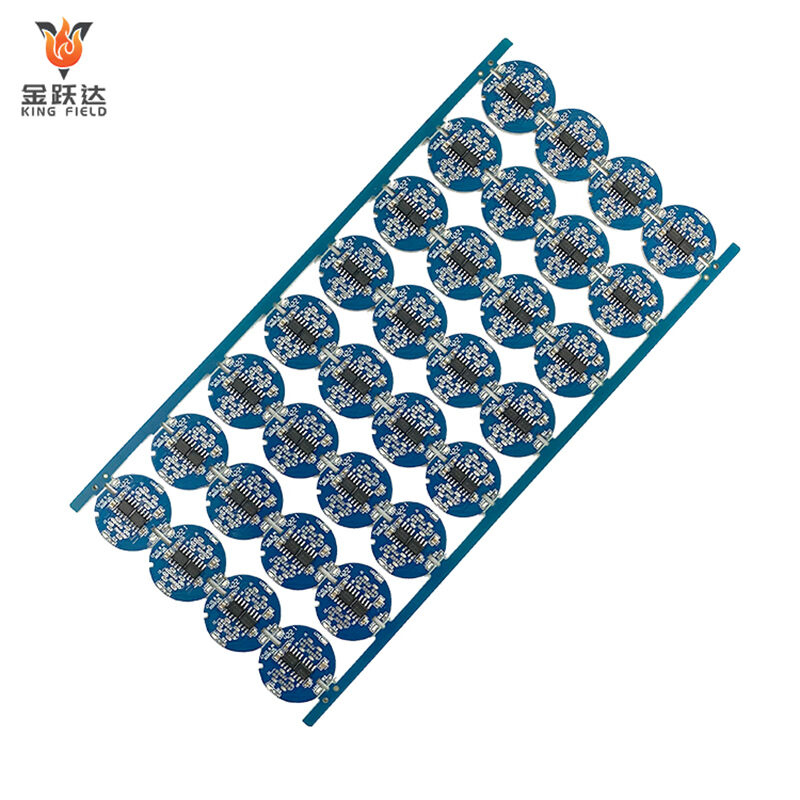

PCB multicouches , ou cartes de circuits imprimés multicouches, sont des cartes composées de trois couches ou plus de feuilles conductrices en cuivre. Chaque couche est séparée par un matériau isolant, et les connexions électriques entre les différentes couches sont réalisées par des vias formés par perçage et métallisation. Par rapport aux PCB monocouche ou double couche, elles offrent une disposition plus compacte, une intégration plus élevée, des capacités anti-parasitage plus fortes et des performances de circuit supérieures, répondant ainsi aux besoins des dispositifs électroniques complexes. Toutefois, leur procédé de fabrication est plus complexe, entraînant des coûts plus élevés ainsi qu'un cycle de conception et de fabrication plus long. Ces cartes sont largement utilisées dans des produits ayant des exigences élevées en matière de complexité, de taille et de performance du circuit, tels que les smartphones, les ordinateurs, les appareils 5G et l'électronique automobile. Lors de la conception et de la fabrication, des éléments clés tels que la planification de l'empilement des couches, l'optimisation de la conception des vias et le contrôle d'impédance doivent être pris en compte afin d'assurer un fonctionnement stable.

Avantages

Avantages du produit

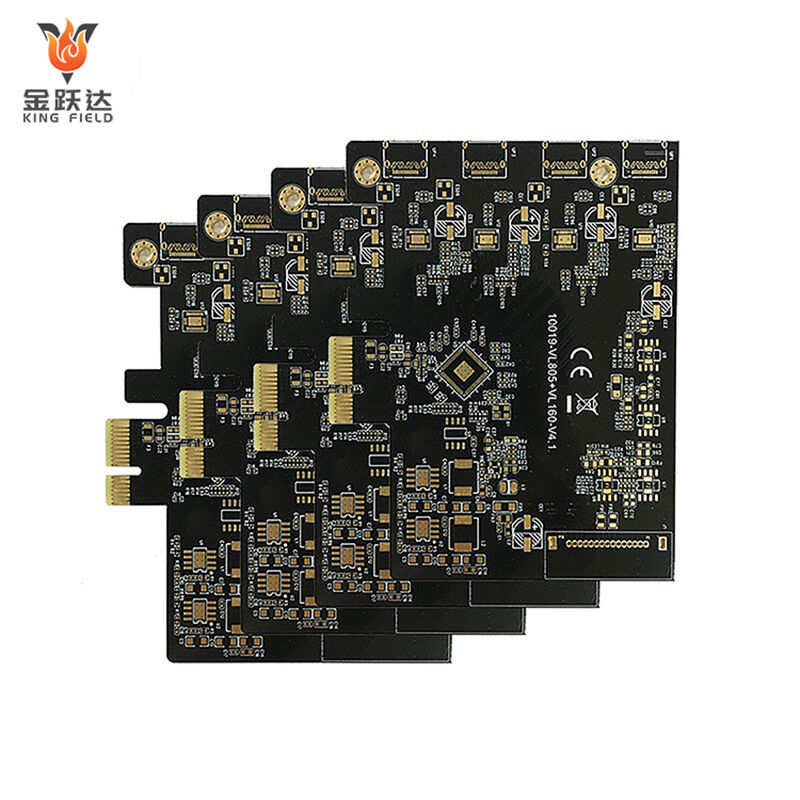

Les circuits imprimés multicouches Kingfield utilisent des procédés de fabrication avancés et un contrôle qualité rigoureux afin d'offrir aux clients des solutions de circuits imprimés multicouches hautes performances et haute fiabilité.

|

Avantages de la technologie des circuits imprimés multicouches Un circuit imprimé multicouches est un circuit imprimé qui combine plusieurs circuits simples ou doubles couches assemblés ensemble à l'aide de couches isolantes et reliés électriquement entre les couches par des vias. Par rapport aux circuits imprimés traditionnels simples ou doubles couches, les circuits imprimés multicouches offrent les avantages suivants :

|

||||

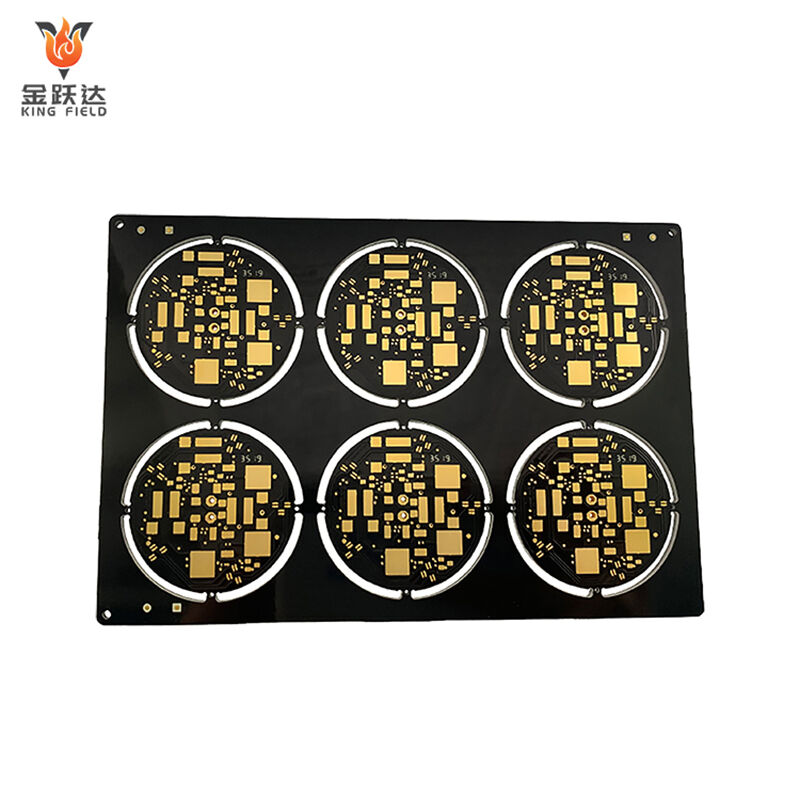

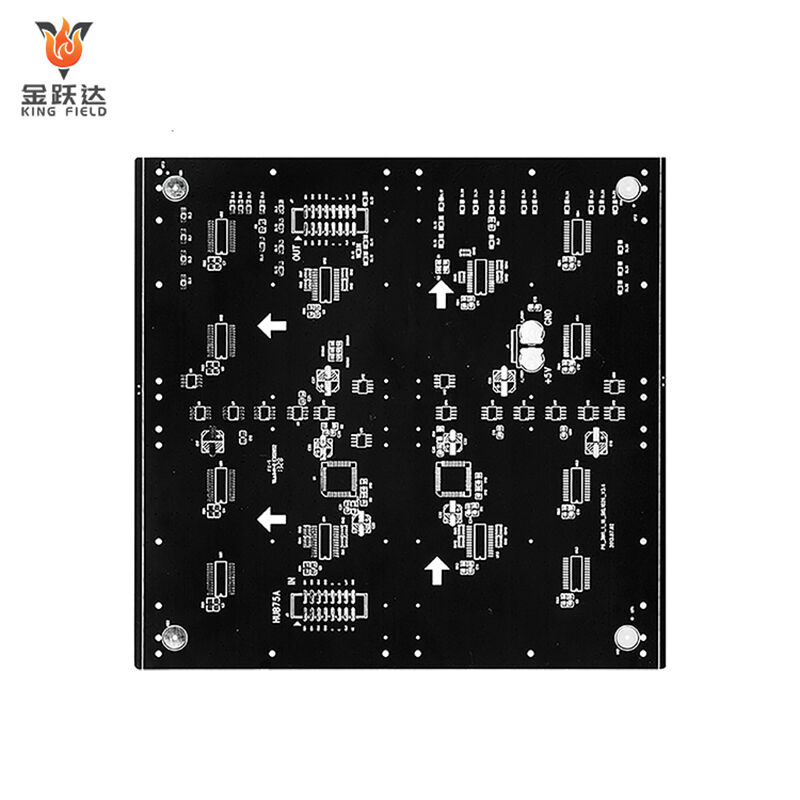

Caractéristiques du produit

Conception multicouche Prend en charge la conception de circuits imprimés de 1 à 40 couches afin de répondre aux besoins des dispositifs électroniques de complexité variable, et peut réaliser des conceptions d'interconnexions haute densité (HDI) allant jusqu'à 50 couches.

Fabrication à haute précision

La largeur/espacement minimale des pistes peut atteindre 3 mils, et le diamètre minimal des trous peut atteindre 0,2 mm, répondant ainsi aux exigences de fabrication de circuits imprimés haute densité et haute précision.

Services personnalisés

Nous proposons des services complets de personnalisation, concevant et fabriquant des produits de circuits imprimés multicouches aux spécifications et performances variées selon les besoins des clients.

Une grande fiabilité

Un système rigoureux de contrôle qualité et des tests électriques à 100 % garantissent une grande fiabilité et stabilité du produit, avec un MTBF (temps moyen entre pannes) dépassant 1 million d'heures.

icône Excellente Stabilité Thermique Fabriqué avec un substrat FR-4 de haute qualité, il offre une excellente stabilité thermique et une grande résistance mécanique, et peut fonctionner de manière stable dans une plage de température allant de -40 °C à 125 °C.

Performance à haute fréquence

Il prend en charge la transmission de signaux haute fréquence et peut être utilisé dans des équipements de communication haut débit au niveau GHz. Il assure une bonne intégrité du signal et des pertes d'insertion faibles.

Spécifications techniques

|

Spécifications techniques Les circuits imprimés multicouches Kingfield offrent des performances techniques supérieures, répondant aux exigences d'une large gamme de produits exigeants. |

|||||

|

nombre d'étages | Couches 2-32 | Largeur de ligne | 3Mil | |

| Plage d'épaisseur | 0,4-6,0 mm | Espacement des lignes | 3Mil | ||

| Type de matériau de base | FR-4 | Ouverture minimale | 0,2 mm | ||

| Valeur Tg | 130-180℃ | Température de fonctionnement | -40 | ||

| Épaisseur de la feuille de cuivre | 1/2-3 oz | Plage d'humidité | 10% | ||

Processus de fabrication

| Kingfield utilise des procédés avancés de fabrication de circuits imprimés multicouches afin de garantir la qualité et les performances du produit. | |||||

|

1. Conception et ingénierie : |

2. Fabrication des couches internes : |

3. Lamination : |

4. Perçage : |

||

|

5. Plaquage cuivre : |

6. Fabrication des couches externes : Comme pour la fabrication de la couche interne, des motifs de circuit sont créés sur la feuille de cuivre externe à l'aide de procédés tels que la photolithographie et la gravure. Une fois la fabrication de la couche externe terminée, un contrôle optique automatisé (AOI) est effectué pour garantir la précision des motifs de circuit. |

7. Résine soldermask et impression sérigraphique :

Une encre de résine protectrice est appliquée sur la surface du circuit imprimé pour protéger le circuit des influences environnementales externes. Ensuite, les repères des composants et autres informations sont imprimés sur la surface du circuit imprimé par un procédé sérigraphique. |

8. Tests et inspections : |

||

Application

Scénarios d'application : Les circuits imprimés multicouches Kingfield sont largement utilisés dans divers appareils électroniques et secteurs industriels pour répondre aux besoins de différents domaines.

|

A aérospatiale : Utilisés dans les équipements d'avionique, les systèmes de communication par satellite, etc., caractérisés par une haute fiabilité et une résistance aux radiations. |

Équipement de communication : Utilisés dans des équipements de communication tels que les stations de base, les routeurs, les commutateurs et les modules optiques, prenant en charge la transmission de signaux à haut débit et des conceptions de circuits complexes. |

Équipement médical : Utilisé dans les équipements de diagnostic médical, les dispositifs de surveillance et les équipements de traitement, caractérisé par une haute fiabilité et stabilité. |

|

Contrôle industriel: Appliqué aux équipements d'automatisation industrielle, aux API, aux convertisseurs de fréquence, etc., il se distingue par d'excellentes capacités anti-brouillage et une grande stabilité. |

Électronique grand public : Utilisé dans les produits électroniques grand public tels que les smartphones, les tablettes et les ordinateurs portables, prenant en charge des conceptions hautes densité et miniaturisées. |

Électronique automobile : Utilisé dans les systèmes électroniques de contrôle automobile, les systèmes de divertissement embarqués, l'ADAS, etc., possédant une excellente résistance à la chaleur et aux vibrations. |

Tendances futures du développement des PCB multicouches

Le développement futur de la technologie des circuits imprimés multicouches s'articulera étroitement autour des besoins fondamentaux de miniaturisation, de haute performance et de multifonctionnalité des appareils électroniques, avec une exploration et des percées continues dans plusieurs domaines clés : D'une part, afin de s'adapter à la tendance de miniaturisation des dispositifs, la technologie de connexion haute densité (HDI) sera davantage améliorée, permettant une intégration de plus grande densité grâce à des conceptions telles que les micro-vias borgnes et les pistes fines. Parallèlement, l'application de la technologie d'intégration de composants continuera de s'étendre, en intégrant des composants passifs ou des puces IC dans le substrat afin d'améliorer l'intégration et de réduire la taille. D'autre part, face aux exigences de transmission de signaux haute vitesse induites par des technologies telles que la 5G et l'intelligence artificielle, le secteur garantira la rapidité et la qualité de la transmission des signaux en adoptant de nouveaux matériaux de substrat, en optimisant la conception de l'empilement des couches et en maîtrisant l'impédance. En outre, la précision des procédés de fabrication continuera de s'améliorer, atteignant des normes plus strictes en matière de précision du câblage et de diamètre minimal des trous. La notion de fabrication verte et respectueuse de l'environnement sera également profondément intégrée au processus de production, en réduisant l'impact environnemental par l'application de procédés écologiques et l'optimisation des chaînes de fabrication. Par ailleurs, les méthodes de test intelligentes se généraliseront davantage, s'appuyant sur des technologies telles que l'inspection automatique optique (AOI) et l'inspection combinée aux rayons X pour améliorer la qualité des produits et l'efficacité de la production.

Capacité de production

| Capacité de fabrication de PCB | |||||

| élément | Capacité de production | Espace minimal entre S/M et pastille, vers SMT | 0.075mm/0.1mm | Homogénéité du cuivre de plaquage | z90% |

| Nombre de couches | 1~40 | Espace min. pour la légende jusqu'au SMT | 0,2 mm/0,2 mm | Précision du motif par rapport au motif | ±3 mil (±0,075 mm) |

| Taille de production (min et max) | 250 mm x 40 mm/710 mm x 250 mm | Épaisseur du traitement de surface pour Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Précision du motif par rapport au trou | ±4 mil (±0,1 mm ) |

| Épaisseur de cuivre de la feuillure | 1\3 ~ 10z | Taille minimale du plot testé E- | 8 x 8 mil | Largeur minimale de ligne/espace | 0,045 / 0,045 |

| Épaisseur du circuit imprimé produit | 0,036~2,5 mm | Espace minimal entre les plots testés | 8 mil | Tolérance de gravure | +20 % (0,02 mm) |

| Précision de découpe automatique | 0.1mm | Tolérance minimale de dimension d'extérieur (bord extérieur vers circuit) | ±0,1 mm | Tolérance d'alignement de la couche de protection | ±6 mil (±0,1 mm) |

| Taille du trou (Min/Max/tolérance de taille de trou) | 0,075 mm/6,5 mm/±0,025 mm | Tolérance minimale de dimension d'extérieur | ±0,1 mm | Tolérance d'excès d'adhésif pour le pressage C/L | 0.1mm |

| Pourcentage minimum pour la longueur et la largeur de la fente CNC | 2:01:00 | Rayon minimum du coin arrondi du contour (coin intérieur biseauté) | 0,2 mm | Tolérance d'alignement pour le masque de soudure thermodurcissable et le masque de soudure UV | ±0.3mm |

| ratio d'aspect maximum (épaisseur/diamètre du trou) | 8:01 | Espace minimal entre doigt doré et le contour | 0.075mm | Pont minimal S/M | 0.1mm |

Questions fréquentes sur les PCB multicouches

Q : Quels problèmes surviennent en cas d'une conception inappropriée de l'empilement de couches dans un circuit imprimé multicouche ? Comment peut-on les résoudre ?

R : Des phénomènes de couplage, d'atténuation des signaux et d'instabilité de l'alimentation sont susceptibles de se produire. Les solutions consistent à respecter le principe de juxtaposition des couches d'alimentation et de masse, à isoler les couches de signaux sensibles des couches sources d'interférences, et à adapter l'épaisseur de la feuille de cuivre afin de garantir une alimentation stable.

Q : Comment traiter les défauts courants lors de la fabrication de circuits imprimés multicouches, tels que le mauvais alignement du stratifié ou le placage des parois des trous ?

R : Le mauvais alignement du stratifié nécessite l'optimisation des paramètres de stratification, l'utilisation d'une technologie de positionnement de haute précision et le choix d'un substrat présentant une bonne stabilité thermique ; les défauts de placage des parois des trous exigent l'amélioration des procédés de perçage et de prétraitement, ainsi que l'ajustement des paramètres de placage.

Q : Que faire en cas de ponts de soudure et de soudures froides durant l'assemblage de circuits imprimés multicouches ?

A : Optimiser la taille et l'espacement des pastilles, contrôler l'application de la pâte à souder, ajuster les profils de température de soudage et nettoyer les broches des composants et les pastilles pour éliminer les contaminants d'oxydation.

Q : Comment résoudre le problème d'une mauvaise dissipation thermique dans les circuits imprimés multicouches lors d'une utilisation prolongée ?

A : Augmenter la surface de cuivre dissipant la chaleur, concevoir des structures de dissipation thermique, choisir des substrats à haute conductivité thermique, répartir les composants générateurs de chaleur et, si nécessaire, utiliser des tubes intégrés ou des revêtements thermiques projetés.

Q : Les circuits imprimés multicouches sont sujets à des défaillances dans des environnements difficiles ; quelles contre-mesures sont disponibles ?

A : Nous utilisons des traitements de surface anticorrosion tels que le placage par immersion or, appliquons un revêtement de protection triple, optimisons la conception d'étanchéité de l'équipement et sélectionnons des matériaux de substrat adaptés aux environnements difficiles.