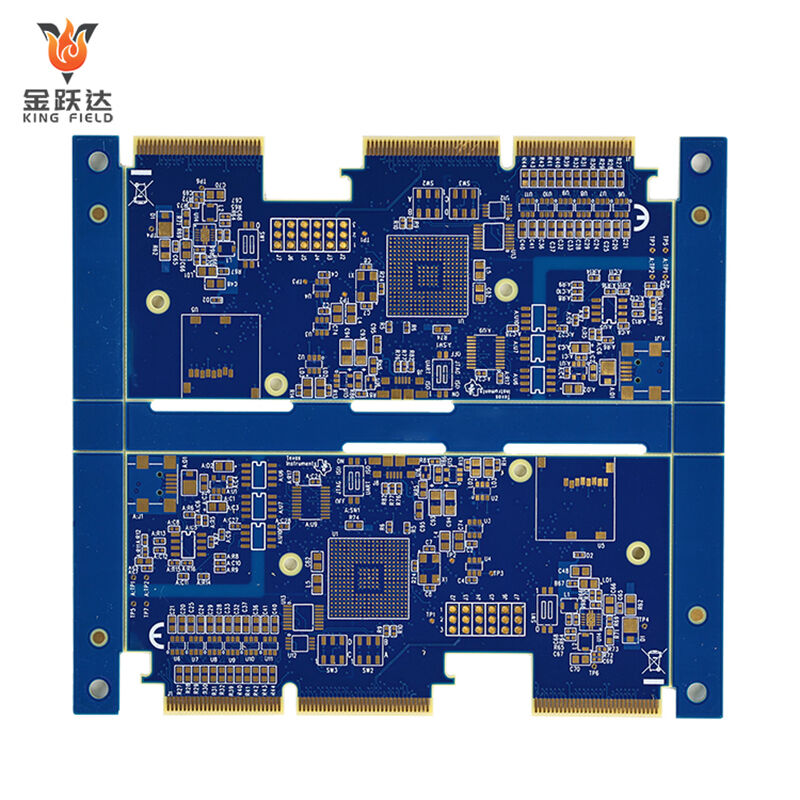

PCB haute fréquence

Cartes haute performance hautes fréquences pour applications RF, micro-ondes et signaux haute vitesse. Matériaux haut de gamme à faibles pertes (PTFE/Rogers), contrôle précis de l'impédance, et prototypage en 24h + livraison rapide. Assistance DFM et tests de qualité garantissant des performances fiables aux fréquences GHz.

✅ Matériaux à faibles pertes pour l'intégrité du signal

✅ Contrôle précis de l'impédance (±5 %)

✅ Concentration sur RF/télécoms/données haute vitesse

Description

Un circuit imprimé haute fréquence est un type de circuit qui utilise des substrats spécialisés à faible constante diélectrique (Dk) et à faible perte diélectrique (Df), tels que le PTFE et la série Rogers. Il nécessite une commande stricte de l'impédance et un routage optimisé afin de réduire les paramètres parasites. Il est spécifiquement conçu pour les scénarios de transmission de signaux haute fréquence allant de 300 MHz à 3 GHz. Des cartes de circuits imprimés haute précision, largement compatibles avec des équipements dans des domaines tels que les télécommunications, l'industrie militaire, le domaine médical les soins et l'électronique grand public.

Caractéristiques des PCB haute fréquence

Les caractéristiques des circuits de communication haute fréquence sont conçues autour des trois exigences fondamentales que sont la faible perte, la haute stabilité et l'anti-brouillage lors de la transmission de signaux haute fréquence allant de 300 MHz à 3 GHz. Chaque caractéristique correspond à un choix spécifique de matériaux, à des normes de procédé et à des valeurs d'application. Voici une analyse détaillée :

La caractéristique de faible perte du substrat

Lorsque des signaux haute fréquence sont transmis, des pertes d'énergie surviennent en raison des propriétés diélectriques du substrat. C'est là la différence fondamentale entre les circuits haute fréquence et les PCB ordinaires.

Paramètres Clés

· Faible constante diélectrique (Dk) : La constante diélectrique détermine la vitesse de transmission du signal. Plus la valeur de Dk est faible, plus la vitesse de transmission du signal est élevée et plus le délai du signal est réduit. La valeur de Dk des substrats de PCB haute fréquence

est généralement stable entre 2,2 et 4,5 (la Dk des substrats FR-4 courants est d'environ 4,6 à 4,8), et il est nécessaire d'assurer la stabilité de Dk à différentes températures et fréquences afin d'éviter la distorsion du signal.

· Faible tangente de perte diélectrique (Df) : La valeur de Df reflète directement la perte d'énergie du signal dans le substrat. Plus la valeur de Df est faible, plus la perte est réduite. La valeur de Df des substrats de PCB haute fréquence est généralement inférieure à 0,002 (la Df du

fR-4 ordinaire est d'environ 0,02), ce qui permet de réduire efficacement l'atténuation du signal et convient particulièrement à la transmission de signaux à longue distance et en haute fréquence.

Substrat typique

· PTFE (polytétrafluoroéthylène) : Dk≈2,1, Df≈0,0009, résistance aux hautes températures (supérieure à 260 °C), excellente stabilité chimique, il est le premier choix pour des applications exigeantes telles que l'industrie militaire et les communications par satellite.

· Série Rogers (par exemple RO4350B) : Dk≈3,48, Df≈0,0037, avec une excellente stabilité d'impédance, adaptée aux stations de base 5G et aux modules RF.

· Carte en résine époxy haute fréquence : Coût plus faible, Dk≈3,5-4,0, répondant aux exigences de base des composants RF dans l'électronique grand public.

Caractéristiques de contrôle d'impédance haute précision

Les signaux haute fréquence sont extrêmement sensibles aux variations d'impédance. Un désaccord d'impédance peut provoquer des réflexions de signal, des ondes stationnaires et des distorsions, affectant directement les performances de l'équipement.

· Normes de contrôle d'impédance : Les valeurs d'impédance couramment utilisées pour les circuits imprimés haute fréquence sont 50 Ω (pour la transmission RF/micro-ondes) et 75 Ω (pour la transmission vidéo/câble coaxial). La tolérance d'impédance doit être contrôlée

dans une plage de ±3 % à ±5 % (la tolérance d'impédance pour les circuits imprimés ordinaires est généralement de ±10 %).

· Méthode de mise en œuvre : En concevant précisément quatre paramètres clés — largeur de ligne, espacement entre lignes, épaisseur du substrat et épaisseur de la feuille de cuivre — et en les vérifiant à l'aide de logiciels de simulation électromagnétique (tels que ADS, HFSS),

on garantit la cohérence de l'impédance. Par exemple, la valeur d'impédance d'une structure de ligne microbande est directement proportionnelle à la largeur de la ligne et inversement proportionnelle à l'épaisseur du substrat. Elle doit être ajustée à plusieurs reprises afin de

atteindre la valeur cible.

Faibles paramètres parasites et caractéristiques anti-brouillage

Dans les circuits haute fréquence, les capacités et inductances parasites des conducteurs peuvent créer des sources de perturbation supplémentaires, entraînant des couplages indésirables (crosstalk) ou un rayonnement électromagnétique (EMI). Par conséquent, les circuits imprimés haute fréquence doivent être conçus

et optimisés pour réduire les effets parasites.

Conception à faibles paramètres parasites

Raccourcir la longueur des fils, réduire le routage sinueux et diminuer l'inductance parasite ;

Augmenter l'espacement entre les lignes de signal ou utiliser des bandes d'isolation par mise à la terre pour réduire la capacité parasite ;

Adopter des structures spéciales de lignes de transmission telles que les lignes microbandes et les rubans conducteurs afin de réduire le couplage électromagnétique entre les signaux et l'environnement extérieur.

Capacité de résistance aux interférences électromagnétiques (EMI)

Accroître le nombre de couches de mise à la terre afin de former une « cavité de blindage » et bloquer les interférences électromagnétiques externes ;

Appliquer un blindage local sur les composants sensibles (comme les puces RF) pour réduire le rayonnement des signaux internes ;

Optimiser l'agencement de l'alimentation et de la mise à la terre afin de réduire l'impact du bruit d'alimentation sur les signaux haute fréquence.

Excellentes caractéristiques d'adaptabilité physique et environnementale

Les scénarios d'application des PCB haute fréquence se situent principalement dans des domaines aux exigences environnementales strictes, tels que le contrôle industriel, les soins médicaux et l'industrie militaire. Par conséquent, le matériau de base et le procédé doivent satisfaire à

des exigences supplémentaires de performances physiques

· Résistance à la chaleur : Certains matériaux de base (comme le PTFE, Rogers) peuvent supporter des températures supérieures à 260 °C, répondant ainsi aux exigences de traitement du brasage par refusion et du brasage à la vague, tout en étant adaptés

au fonctionnement prolongé des équipements dans des environnements à haute température.

· Résistance chimique : Le matériau de base doit présenter des caractéristiques de résistance aux acides, aux alcalis et à l'humidité afin d'éviter le délaminage du matériau de base et l'oxydation de la feuille de cuivre dans des environnements agressifs.

· Stabilité mécanique : La feuille de cuivre présente une forte adhérence avec le substrat, ce qui rend moins probable son voilement ou sa déformation, assurant ainsi la fiabilité de l'équipement dans des conditions de vibrations et de chocs.

Caractéristiques de haute précision de fabrication

La précision technologique de fabrication des circuits imprimés haute fréquence est nettement supérieure à celle des circuits imprimés ordinaires. Les exigences clés du processus comprennent :

· Faible largeur de piste/espacement : Permet d'atteindre des largeurs de piste et espacements de 3 mil/3 mil (0,076 mm/0,076 mm) ou même plus fins, répondant aux besoins de câblage des circuits haute densité et haute fréquence.

· Perçage précis : Le diamètre minimal des trous peut atteindre 0,1 mm, avec une tolérance de position des trous contrôlée à ±0,01 mm, évitant ainsi les variations d'impédance dues à un décalage de position des trous.

· Traitement de surface : les procédés de plaquage or et de plaquage argent sont majoritairement adoptés afin de réduire les pertes de signal sur la surface du conducteur (l'effet de peau provoque une concentration des signaux haute fréquence à la surface du conducteur, et un traitement de surface lisse

peut réduire ces pertes).

Les matériaux utilisés dans les circuits imprimés haute fréquence

Substrat de base

Le substrat constitue la base des circuits imprimés haute fréquence et influence directement la perte et la stabilité de la transmission du signal. Les types et paramètres principaux sont les suivants :

| Type de substrat | Paramètres clés | Avantage | Scénarios applicables | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Pertes extrêmement faibles, résistance à haute température (260 °C+), excellente stabilité chimique et résistance à l'humidité | Radars militaires, communications par satellite, équipements micro-ondes et radiofréquence | ||

| Série Rogers | Prenons l'exemple du RO4350B : Dk≈3,48, Df≈0,0037 | Il se distingue par une stabilité d'impédance extrêmement élevée, des pertes faibles et de bonnes performances en traitement | stations de base 5G, modules RF, composants haute fréquence pour commande industrielle | ||

| Carte en résine époxy haute fréquence | Dk≈3,5-4,0, Df≈0,005-0,01 | Faible coût, facile à usiner et forte compatibilité | Composants RF pour l'électronique grand public, dispositifs haute fréquence d'entrée de gamme | ||

| Substrat chargé de céramique | Dk≈4,0-6,0, Df≈0,002-0,004 | Haute conductivité thermique et bonne stabilité dimensionnelle | Équipements haute fréquence haute puissance, modules RF de qualité automobile | ||

Matériau en feuille de cuivre

Les signaux haute fréquence présentent un effet de peau (les signaux sont concentrés à la surface du conducteur pour la transmission), donc le choix de la feuille de cuivre doit tenir compte à la fois de l'efficacité de conduction et de la planéité de surface :

Feuille de cuivre électrolytique : Faible coût, rugosité de surface modérée, adaptée à la plupart des scénarios de PCB haute fréquence ;

Feuille de cuivre laminée : Surface plus lisse, pertes dues à l'effet de peau réduites, adaptée aux équipements radiofréquence haute fréquence et haute sensibilité ;

Épaisseur de la feuille de cuivre : Les plus courantes sont 1 oz (35 μm) ou ½ oz (17,5 μm). Une feuille de cuivre plus fine permet de réduire l'inductance parasite et convient mieux au câblage haute densité et haute fréquence.

Matériaux de traitement de surface

Le traitement de surface des PCB haute fréquence doit réduire la résistance de contact, empêcher l'oxydation de la feuille de cuivre et éviter d'affecter la transmission des signaux haute fréquence

· Plaqué or (ENIG) : Surface lisse, forte résistance à l'oxydation, faible résistance de contact, faible impact sur la perte de signal haute fréquence, adapté aux interfaces RF de haute précision.

· Plaqué argent : Il présente une meilleure conductivité électrique que le plaquage or et des pertes plus faibles, mais il s'oxyde facilement et doit être combiné avec un revêtement anti-oxydation. Il convient aux circuits micro-ondes haute fréquence.

· Masque de soudure organique (OSP) : Il est peu coûteux et le procédé est simple, mais sa résistance aux hautes températures est moyenne. Il convient aux PCB haute fréquence utilisés dans l'électronique grand public sensible au coût.

Considérations pour la conception de circuits imprimés haute fréquence

Le cœur de la conception des PCB haute fréquence consiste à garantir l'intégrité, les faibles pertes et la performance anti-brouillage des signaux allant de 300 MHz à 3 GHz. Il est nécessaire de contrôler rigoureusement plusieurs dimensions telles que le choix du substrat, le contrôle d'impédance, l'agencement du câblage et le blindage de masse. Les précautions spécifiques sont les suivantes :

Sélection précise des matériaux de base

Privilégier le choix de substrats dédiés à faible Dk (2,2-4,5) et à faible Df (< 0,002) (tels que PTFE, Rogers RO4350B), et éviter d'utiliser des substrats FR-4 ordinaires afin de prévenir une atténuation excessive des signaux haute fréquence.

Il est nécessaire de confirmer la stabilité de la valeur de Dk du substrat dans la plage de température et de fréquence de fonctionnement afin d'éviter une dérive d'impédance causée par des changements environnementaux.

La maîtrise de l'impédance est strictement contrôlée tout au long du processus

La relation entre la largeur de ligne, l'espacement des lignes, l'épaisseur du substrat et l'impédance est calculée à l'avance à l'aide d'un logiciel de simulation électromagnétique (tel que ADS, HFSS). Les impédances cibles couramment utilisées sont

50Ω (pour la transmission RF) et 75Ω (pour la transmission vidéo).

La tolérance d'impédance doit être maintenue entre ±3 % et ±5 %. Lors du routage, éviter les variations brusques de la largeur de ligne et les angles droits afin de prévenir les réflexions de signal dues à une discontinuité d'impédance.

Les lignes de signal haute fréquence doivent être agencées autant que possible en lignes de microbande en surface ou en lignes de ruban internes afin de réduire les fluctuations d'impédance causées par un milieu inhomogène.

Optimiser les paramètres parasites pour l'agencement du câblage

Raccourcir la longueur des pistes haute fréquence : éviter les circuits longs, réduire l'inductance parasite et minimiser le retard et le rayonnement du signal.

Augmenter l'espacement entre les lignes de signal : l'espacement entre les lignes haute fréquence doit être ≥3 fois la largeur de la ligne, ou une bande d'isolation de masse doit être utilisée afin de réduire la capacité parasite et les couplages entre signaux.

Éviter les lignes parallèles et les croisements : le routage parallèle est sujet aux interférences par couplage. Le croisement de lignes doit être isolé par une couche de masse ou réalisé selon une méthode de croisement perpendiculaire.

Agencement des composants proches : les dispositifs haute fréquence tels que les puces RF, les antennes et les connecteurs doivent être placés près les uns des autres afin de réduire la longueur des trajets haute fréquence.

La conception de mise à la terre et de blindage améliore la capacité anti-brouillage

Pour les cartes multicouches, il est conseillé de prioriser la conception de couches de masse complètes : la couche de masse peut servir de chemin de retour pour les signaux, réduisant ainsi l'impédance de boucle et assurant simultanément un blindage contre les interférences entre les couches.

Les cartes monocouches doivent être recouvertes d'une grande surface afin de réduire la résistance de mise à la terre.

Blindage local des composants sensibles : Pour les composants clés tels que les amplificateurs RF et les oscillateurs, des capots métalliques de blindage peuvent être conçus afin de bloquer les interférences électromagnétiques (EMI) externes et les rayonnements de signaux internes.

Isolation de la masse numérique et de la masse haute fréquence : La masse du signal haute fréquence et celle du circuit numérique doivent être reliées en un seul point afin d'éviter que le bruit numérique ne se couple au trajet du signal haute fréquence.

La conception de l'alimentation et du filtre réduit le bruit

Les circuits haute fréquence sont sensibles au bruit de l'alimentation électrique. Par conséquent, des condensateurs de filtrage haute fréquence (tels que des condensateurs céramiques de 0,1 μF + des condensateurs en tantale de 10 μF) doivent être connectés en parallèle à l'extrémité d'entrée de l'alimentation et

à côté des broches d'alimentation du circuit intégré afin de filtrer le bruit haute fréquence présent dans l'alimentation.

Le câblage de l'alimentation doit être court et large afin de réduire l'impédance des fils et d'éviter le couplage du bruit de l'alimentation avec les signaux haute fréquence.

Le procédé de fabrication est compatible avec le traitement de surface

Sélectionnez une technologie de traitement qui supporte une finesse de ligne/espace (3 mil/3 mil et en dessous) et un perçage précis (tolérance sur le diamètre du trou ±0,01 mm) afin de répondre aux exigences de précision des circuits imprimés haute fréquence.

Pour le traitement de surface, les plaquages or et argent sont préférés : la surface du plaquage or est lisse et présente une faible résistance de contact. Le plaquage argent possède une bonne conductivité électrique et des pertes par effet de peau réduites, ce qui le rend adapté aux hautes

fréquences. Évitez d'utiliser des procédés OSP aux propriétés antioxydantes médiocres dans la zone centrale haute fréquence.

La conception thermique est adaptée aux exigences de hautes températures

Certains substrats haute fréquence (comme le PTFE) ont une mauvaise conductivité thermique. Il est donc nécessaire de concevoir rationnellement le chemin de dissipation de chaleur ou d'utiliser des joints thermiques conducteurs afin d'éviter la déformation du substrat et

la dégradation des performances causée par la chaleur générée par les dispositifs haute puissance.

Les avantages des circuits imprimés haute fréquence

Une faible atténuation du signal garantit la qualité de transmission

En utilisant des substrats dédiés à faible constante diélectrique (Dk) et à faible perte diélectrique (Df), tels que le PTFE et la série Rogers, la perte d'énergie des signaux haute fréquence compris entre 300 MHz et 3 GHz pendant la transmission peut être efficacement

réduite, la distorsion du signal peut être évitée, et les exigences liées aux communications et transmissions de données à longue distance et en haute fréquence peuvent être satisfaites.

Un contrôle haute précision de l'impédance améliore l'intégrité du signal

En concevant précisément la largeur des lignes, l'espacement entre les lignes et l'épaisseur du substrat, la tolérance d'impédance est contrôlée dans une plage de ±3 % à ±5 %, permettant un couplage stable avec des impédances standard telles que 50Ω/75Ω, évitant ainsi la réflexion du signal

et les phénomènes d'ondes stationnaires, et garantissant le fonctionnement fiable de circuits haute fréquence tels que les circuits RF et micro-ondes.

Grande capacité de résistance aux interférences, adaptée aux environnements électromagnétiques complexes

La structure de câblage optimisée (tels que les lignes microbandes et les lignes rubans) et la conception de mise à la terre multicouche permettent de réduire la capacitance et l'inductance parasites, ainsi que les couplages de signal et les rayonnements électromagnétiques (EMI). En combinaison

avec un blindage métallique local, elle peut résister aux interférences électromagnétiques externes et convient aux applications ayant des exigences élevées en matière de compatibilité électromagnétique, telles que les équipements de contrôle industriel et les instruments médicaux.

Excellente adaptabilité environnementale, répondant à des conditions de fonctionnement sévères

Le substrat haute fréquence dédié offre une résistance aux hautes températures (supérieure à 260 °C), à la corrosion chimique et à l'humidité. Associé à un procédé stable de liaison de feuille de cuivre, il permet de maintenir des performances stables

dans des environnements difficiles tels que les vibrations et les cycles de températures élevées et basses, répondant aux exigences de fonctionnement prolongé des normes automobiles et militaires

équipements.

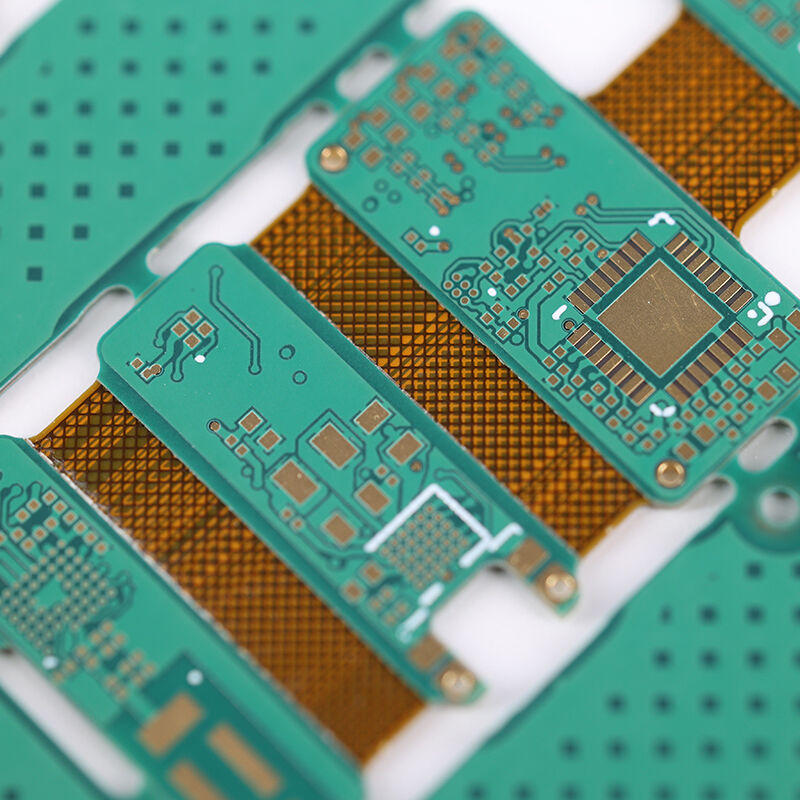

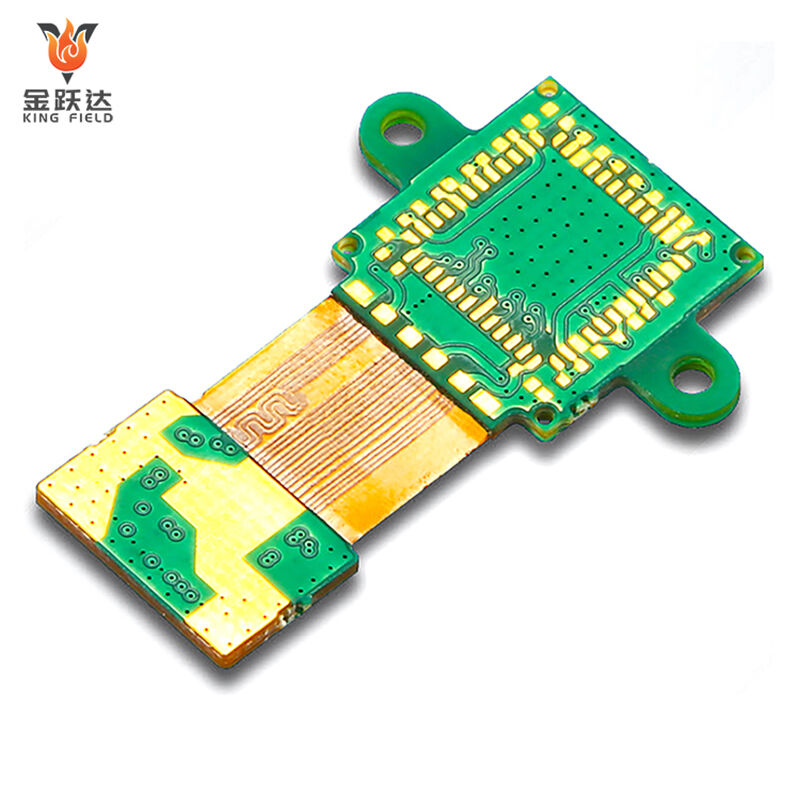

Soutien à la forte intégration, facilitant la conception miniaturisée

Prend en charge le traitement de fines largeurs de ligne et espacements de 3 mil/3 mil et moins, ainsi que des petits diamètres de trous. Il permet d'obtenir un câblage haute densité, répondant aux exigences de conception de produits miniaturisés et fortement intégrés tels que les modules RF

et les composants de stations de base 5G, tout en économisant de l'espace équipement.

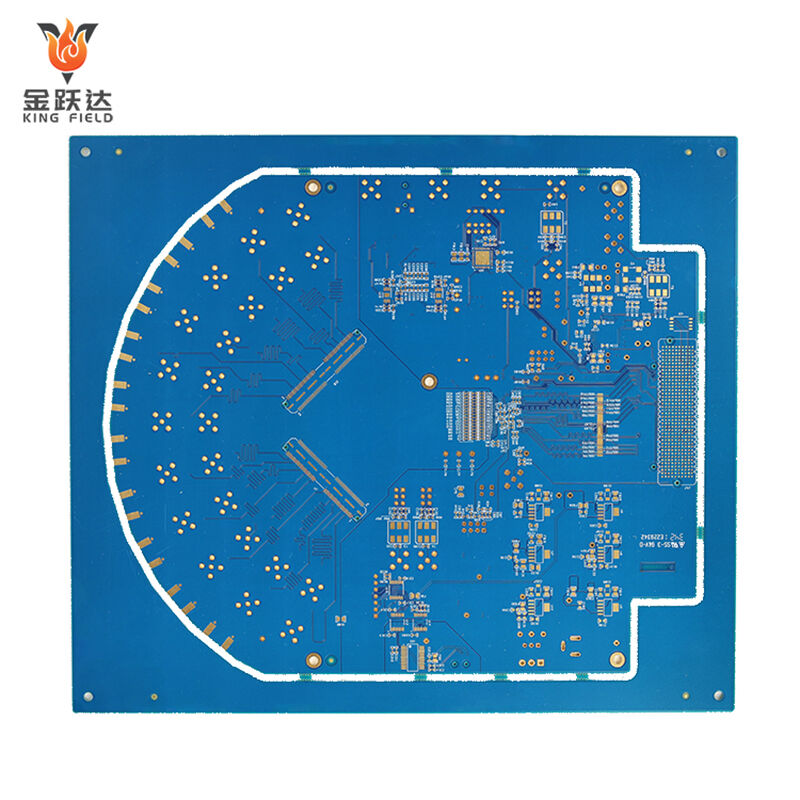

Capacités de fabrication (forme)

| Capacité de fabrication de PCB | |||||

| élément | Capacité de production | Espace minimal entre S/M et pastille, vers SMT | 0.075mm/0.1mm | Homogénéité du cuivre de plaquage | z90% |

| Nombre de couches | 1~6 | Espace min. pour la légende jusqu'au SMT | 0,2 mm/0,2 mm | Précision du motif par rapport au motif | ±3 mil (±0,075 mm) |

| Taille de production (min et max) | 250 mm x 40 mm/710 mm x 250 mm | Épaisseur du traitement de surface pour Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Précision du motif par rapport au trou | ±4 mil (±0,1 mm ) |

| Épaisseur de cuivre de la feuillure | 113 ~ 10z | Taille minimale du plot testé E- | 8 x 8 mil | Largeur minimale de ligne/espace | 0,045 / 0,045 |

| Épaisseur du circuit imprimé produit | 0,036~2,5 mm | Espace minimal entre les plots testés | 8 mil | Tolérance de gravure | +20 % (0,02 mm) |

| Précision de découpe automatique | 0.1mm | Tolérance minimale de dimension d'extérieur (bord extérieur vers circuit) | ±0,1 mm | Tolérance d'alignement de la couche de protection | ±6 mil (±0,1 mm) |

| Taille du trou (Min/Max/tolérance de taille de trou) | 0,075 mm/6,5 mm/±0,025 mm | Tolérance minimale de dimension d'extérieur | ±0,1 mm | Tolérance d'excès d'adhésif pour le pressage C/L | 0.1mm |

| Déviation & Torsion | ≤0.5% | Rayon minimum du coin arrondi du contour (coin intérieur biseauté) | 0,2 mm | Tolérance d'alignement pour le masque de soudure thermodurcissable et le masque de soudure UV | ±0.3mm |

| ratio d'aspect maximum (épaisseur/diamètre du trou) | 8:1 | Espace minimal entre doigt doré et le contour | 0.075mm | Pont minimal S/M | 0.1mm |