Carte électronique médicale

Des solutions PCBA médicales haute fiabilité conçues pour le respect des normes et les applications critiques en soins de santé. Un assemblage de précision, des matériaux biocompatibles, une compatibilité stricte avec la stérilisation et des tests multiphases garantissent sécurité et performance. Des dispositifs diagnostiques à la technologie médicale portable — prototypage en 24h, livraison rapide et optimisation DFM adaptée aux exigences du secteur médical.

✅ Conforme ISO 13485/FDA

✅ Conceptions compatibles avec la stérilisation

✅ Fiabilité pour applications critiques

✅ Prototypage en 24h + assemblage axé sur la qualité

Description

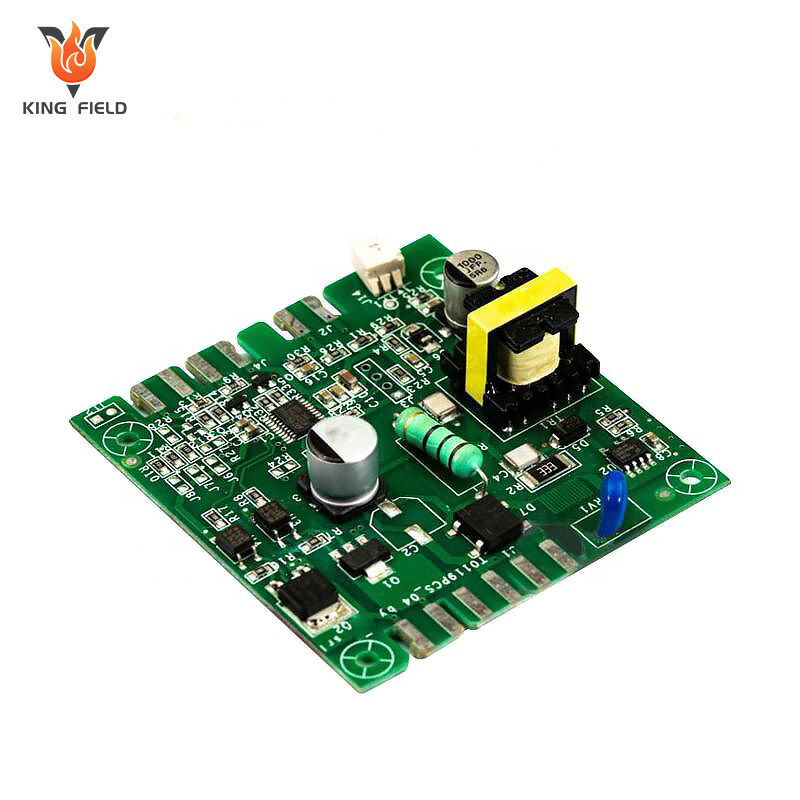

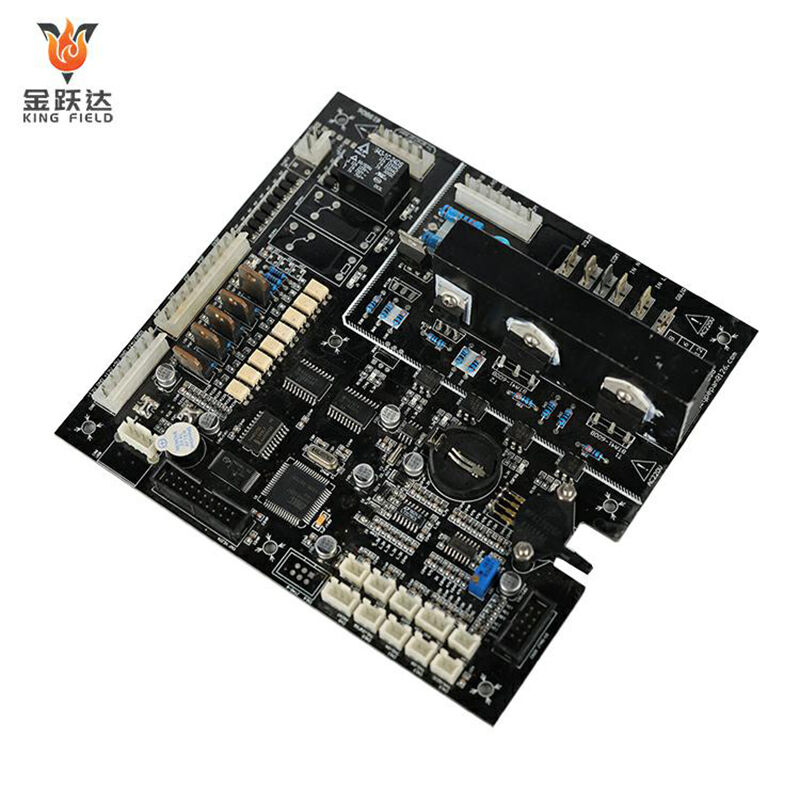

Aperçu du PCBA médical

Le PCBA médical est un composant électronique central conçu et fabriqué spécifiquement pour les dispositifs médicaux. Il constitue le « cerveau » des équipements électroniques médicaux, assurant des fonctions clés telles que le traitement des signaux, la transmission des données et l'exécution des commandes. Il est largement utilisé dans divers scénarios médicaux tels que le diagnostic, le traitement, la surveillance et la rééducation.

Caractéristiques Principales

• Haute fiabilité : Le fonctionnement des équipements médicaux est directement lié à la sécurité des patients et doit être stable en conditions prolongées et sous forte charge.

• Conformité stricte : Il doit respecter les normes internationales et nationales relatives à l'électronique médicale, avec une traçabilité complète depuis la conception jusqu'à la production.

• Maîtrise des risques faibles : Il doit répondre aux exigences de prévention des fuites, de prévention des interférences électromagnétiques et de biocompatibilité afin d'éviter tout dommage secondaire sur le corps humain ou l'équipement.

• Performance précise : Optimisé pour les scénarios médicaux, le taux d'erreur doit être maintenu dans une plage extrêmement faible.

Scénarios d'application typiques

• Équipements de diagnostic : Cartes de contrôle et cartes de traitement du signal pour échographes, scanners CT, appareils IRM, analyseurs sanguins et instruments de test d'acide nucléique ;

• Équipements de surveillance : Cartes de contrôle central et de transmission de données pour moniteurs d'électrocardiogramme, tensiomètres, oxymètres de pouls et glucomètres ;

• Équipements thérapeutiques : Cartes de pilotage et cartes de contrôle de puissance pour ventilateurs, défibrillateurs, pompes à perfusion et instruments de thérapie au laser ;

• Dispositifs implantables : Cartes de circuits imprimés miniatures et haute fiabilité pour stimulateurs cardiaques et implants cochléaires ;

• Équipement de rééducation : Cartes de commande de mouvement et cartes de traitement de signaux de capteurs pour robots de rééducation et instruments de physiothérapie.

Exigences clés de fabrication

• Sélection des matériaux : Privilégier l'utilisation de matériaux écologiques de qualité médicale ; les produits implantables doivent satisfaire aux normes de biocompatibilité.

• Maîtrise des processus : Utiliser une technologie de montage en surface SMT de haute précision et des procédés de soudure sans plomb, en contrôlant strictement la qualité des soudures et la propreté des produits.

• Essais et vérification : Effectuer des essais de températures élevées et basses, des essais de vibration, des essais CEM et des essais de durée de vie afin de garantir la stabilité et la sécurité des produits dans des environnements médicaux complexes.

• Système de traçabilité : Établir un mécanisme de traçabilité complet afin de répondre aux exigences de revue de conformité du secteur médical.

Défis uniques de l'assemblage de PCB médicaux

Les principaux défis de l'assemblage de circuits imprimés (PCB) dans le domaine médical portent sur trois axes principaux : la conformité, la fiabilité et la sécurité, auxquels s'ajoutent les exigences spécifiques liées au contexte médical, comme suit :

1. Pressions en matière de conformité et de traçabilité

De nombreuses normes internationales et nationales doivent être respectées, et l'ensemble du processus, de la conception à la livraison, doit être conforme aux exigences d'un système de management de la qualité pour l'électronique médicale.

Des exigences strictes en matière de traçabilité sont en place : les lots de matières premières, les paramètres du processus de production, les données de test et les informations sur les opérateurs doivent être enregistrés tout au long du processus, afin de permettre une traçabilité sur l'ensemble du cycle de vie et de satisfaire aux exigences de revue de conformité et de rappel.

Des restrictions en matière de conformité des matériaux sont en vigueur : des matériaux sans plomb, respectueux de l'environnement et de qualité médicale doivent être utilisés. Les produits implantables nécessitent une certification supplémentaire en biocompatibilité, et toutes les substances potentiellement nocives sont interdites.

Les exigences strictes en matière de réglementation et de certification imposent que l'assemblage de PCB médicaux soit conforme à une série de réglementations et normes complexes, notamment :

• Les réglementations de la FDA (21 CFR Partie 820, Règlements relatifs au système de qualité),

• La norme ISO 13485 Système de management de la qualité pour les dispositifs médicaux,

• Les normes IPC dans le domaine de la fabrication électronique, ainsi que les certifications régionales.

2. Exigences élevées en matière de fiabilité dans des environnements extrêmes

• Défis liés à l'adaptabilité environnementale : Les dispositifs médicaux doivent fonctionner dans des conditions d'utilisation variées, et les circuits imprimés doivent résister à des conditions extrêmes telles qu'une plage de température étendue allant de -40 °C à 85 °C, aux vibrations prolongées et à une forte humidité ;

• Exigences de longue durée de vie et de zéro défaillance : Les moniteurs, les ventilateurs et autres équipements doivent fonctionner 24 heures sur 24 sans interruption, et les dispositifs implantables doivent avoir une durée de vie de 5 à 10 ans sans aucun risque de défaillance ;

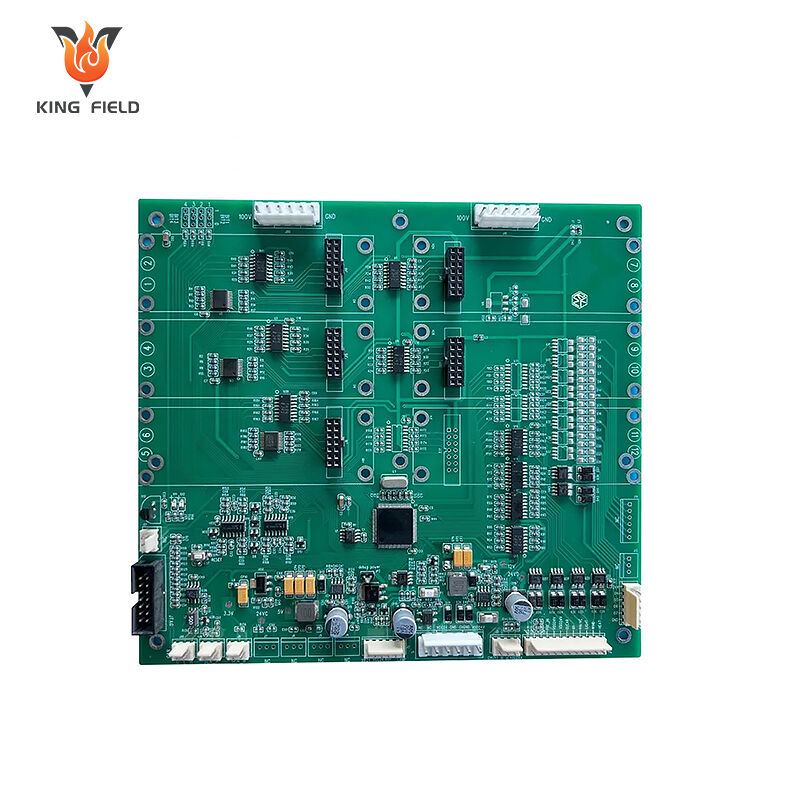

• Pression liée à la miniaturisation et au montage haute densité : Les dispositifs médicaux portables et implantables imposent des exigences strictes quant à la taille des circuits imprimés, nécessitant un assemblage à pas ultra-fin et avec des pastilles microscopiques, ce qui peut facilement entraîner des problèmes tels que des courts-circuits, des soudures froides et une mauvaise dissipation thermique.

3. Défis liés à la sécurité électrique et à la compatibilité électromagnétique

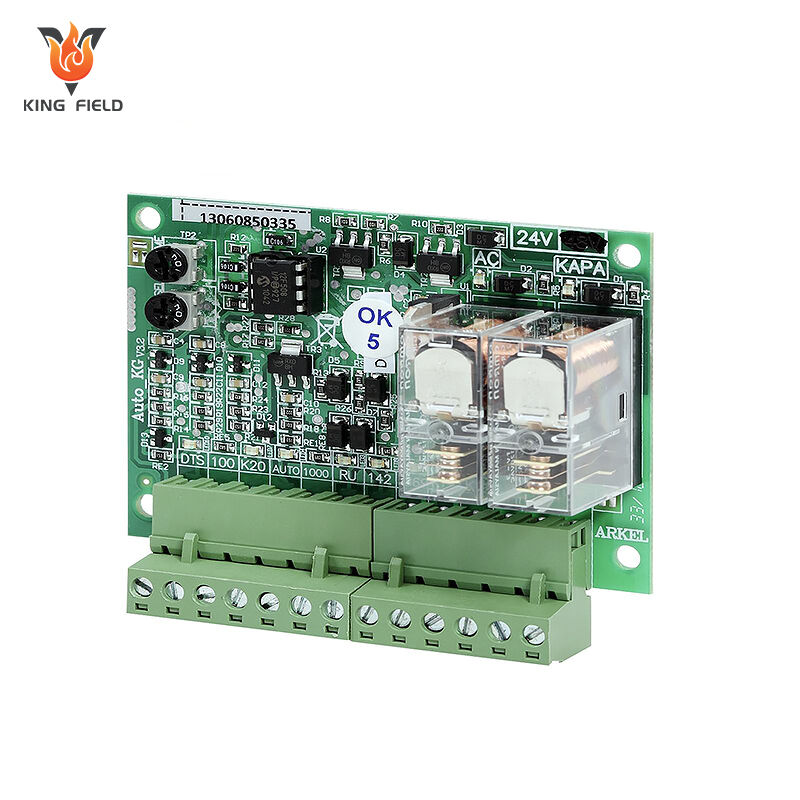

• Protection de sécurité électrique : Les équipements électriques médicaux doivent satisfaire aux exigences de protection contre les chocs électriques et les courants de fuite. La disposition des circuits imprimés doit clairement séparer les zones haute tension des zones basse tension afin d'éviter tout risque de claquage d'isolation.

• Difficulté élevée à satisfaire aux normes de performance CEM : L'équipement médical génère lui-même des interférences électromagnétiques importantes et doit également résister aux interférences environnementales externes. Les cartes PCB doivent réussir les tests CEM, et la conception de la mise à la terre, la structure de blindage ainsi que les circuits de filtrage doivent être optimisés afin d'éviter que les interférences ne provoquent une distorsion des données ou un dysfonctionnement de l'équipement.

• Exigences relatives à l'intégrité du signal : Les équipements de diagnostic doivent transmettre des signaux analogiques haute précision. L'assemblage des cartes PCB doit maîtriser l'adaptation d'impédance, réduire l'atténuation du signal et les diaphonies, et garantir l'exactitude de l'acquisition et de la transmission des données.

4. Défis liés à la propreté et au contrôle des processus

• Exigences élevées en matière de propreté : Les dispositifs médicaux ont des exigences extrêmement élevées en matière de propreté des circuits imprimés. Des contaminants tels que les résidus de soudure, les résidus de flux et la poussière peuvent provoquer des courts-circuits ou déclencher des réactions dans les tissus humains. La production doit être réalisée dans un local propre de classe 1000, et les résidus doivent être éliminés après l'assemblage par des procédés tels que le nettoyage ultrasonique et le nettoyage ionique.

• Difficulté de maîtrise des procédés de précision : L'utilisation de la technologie d'assemblage microscopique et de la soudure sans plomb exige un contrôle strict des profils de température de soudure en phase liquide et de la pression de montage afin d'éviter des défauts tels que le soulèvement des composants, les soudures froides et les vides dans les joints de soudure.

• Pression liée à la production en petites séries et grande variété : Les dispositifs médicaux sont principalement personnalisés, avec des commandes en petites séries. Il est nécessaire de changer rapidement de modèle de produit tout en assurant la cohérence entre différentes séries de produits, ce qui impose des exigences extrêmement élevées en matière de flexibilité de la chaîne de production et de stabilité du procédé.

5. Exigences strictes de tests et de vérification

• Inspection complète, pas d'échantillonnage aléatoire : Aucun PCB médical défectueux n'est autorisé à entrer sur le marché. Chaque PCB doit être inspecté à 100 %, avec une couverture d'inspection totale.

• Cycle de vérification long et coût élevé : Les PCB doivent passer des tests de cyclage aux températures élevées et basses, des tests de vieillissement en ambiance humide et chaude, des tests de vibration et des tests de durée de vie, avec des cycles de vérification durant plusieurs mois.

• Vérification pour scénarios spéciaux : Les PCB implantables nécessitent des tests supplémentaires d'aptitude biologique et de résistance à la corrosion par les fluides corporels, tandis que les PCB de diagnostic exigent des tests de calibration de précision du signal afin de garantir leur conformité aux exigences d'utilisation clinique des dispositifs médicaux.

Capacité de production

| Capacité du processus de fabrication d'équipements | |||||

| Capacité SMT | 60 000 000 puces/jour | ||||

| Capacité THT | 1 500 000 puces/jour | ||||

| Délai de livraison | Urgent en 24 heures | ||||

| Types de PCB disponibles pour l'assemblage | Cartes rigides, cartes flexibles, cartes rigido-flexibles, cartes en aluminium | ||||

| Spécifications des PCB pour l'assemblage | Taille maximale : 480x510 mm ; Taille minimale : 50x100 mm | ||||

| Composant d'assemblage minimal | 01005 | ||||

| BGA minimal | Cartes rigides 0,3 mm ; cartes flexibles 0,4 mm | ||||

| Composant à pas fin minimal | 0,2 mM | ||||

| La précision du positionnement des composants | ± 0,015 mm | ||||

| Hauteur maximale des composants | 25 mm | ||||

Avantages principaux

Solutions Kingfield pour PCBA médical – Accélérer l'innovation dans l'électronique médicale haute fiabilité Positionnement principal

Nous fournissons des services conformes, hautement fiables et sûrs d'assemblage de PCB spécifiquement destinés aux dispositifs médicaux diagnostiques, thérapeutiques, de surveillance et implantables. Grâce à notre système de contrôle qualité ISO 13485 couvrant l'ensemble du processus, nous créons des composants électroniques médicaux essentiels conformes à des normes internationales telles que FDA et IEC 60601, aidant ainsi les entreprises de dispositifs médicaux à surmonter les obstacles technologiques et garantissant une utilisation clinique sûre.

Garantie complète de conformité, répondant aux normes rigoureuses du secteur médical

• Certification du système : Certifié par le système de management qualité médical ISO 13485 et les certifications environnementales RoHS/REACH ; les produits sont conformes à la norme de sécurité électrique médicale IEC 60601 et aux exigences de biocompatibilité ISO 10993 ;

• Traçabilité complète du processus : Les lots de matières premières, les paramètres de production, les données de test et les enregistrements des opérateurs sont conservés tout au long du processus, assurant une traçabilité complète du cycle de vie des produits et répondant aux exigences de revue de conformité FDA QSR ainsi qu'aux besoins de rappel ;

• Conformité des matériaux : Sélectionne rigoureusement des matériaux écologiques sans plomb de qualité médicale ; les produits implantables utilisent des substrats et des brasures biocompatibles, éliminant ainsi tout risque lié aux substances dangereuses.

Adaptable à des environnements extrêmes, conçu pour une grande fiabilité et une longue durée de vie

• Tolérance environnementale : Prend en charge une plage de température étendue allant de -40 °C à 85 °C, résiste à une humidité élevée de 95 % HR et aux chocs vibratoires de 10 à 2000 Hz, et convient à des scénarios complexes tels que les salles d'opération, les ambulances et l'implantation humaine ;

• Garantie de longue durée de vie : MTBF ≥ 100 000 heures, les produits implantables ont une durée de vie de 5 à 10 ans, et la conception sans défaillance répond aux exigences de fonctionnement ininterrompu 24 heures sur 24 des dispositifs médicaux ;

• Assemblage haute densité : Maîtrise de l'emballage 01005 et de l'assemblage BGA à pas ultra-fin inférieur à 0,4 mm, permettant la fabrication de précision d'appareils médicaux miniaturisés et portables.

Les normes de sécurité et de performance sont respectées, éliminant ainsi les risques cliniques

• Sécurité électrique : Conception d'isolation Classe I/II, courant de fuite < 100 μA, agencement par zones séparées pour courants forts et faibles afin d'éviter tout risque d'électrocution ;

• Optimisation CEM : Réussite du test de compatibilité électromagnétique IEC 61000, conception optimisée de mise à la terre, de blindage et de filtrage afin d'éliminer les interférences entre appareils et garantir l'exactitude des données diagnostiques ;

• Intégrité du signal : Appariement d'impédance strictement contrôlé (±10 %) pour réduire les couplages parasites et l'atténuation du signal, s'adaptant aux exigences de transmission de signal d'équipements haute précision tels que les scanners CT et les instruments de tests d'acides nucléiques.

Un contrôle raffiné des processus assure la cohérence du produit

• Production propre : Salle blanche de classe 1000 avec nettoyage par ultrasons et processus de nettoyage ionique, permettant d'obtenir un résidu quasi nul de scories de soudure et de flux ;

• Fabrication de précision : Précision du placement SMT ±0,03 mm, différence de profil de température en soudage par refusion ±2 ℃, taux de vide des soudures < 5 %, prise en charge de la production flexible en petites séries et multiples variétés ;

• Garantie d'inspection complète : inspection visuelle AOI à 100 %, inspection des soudures par rayons X, test de circuit ICT, test fonctionnel FCT, avec un taux de défauts maîtrisé au niveau PPM.