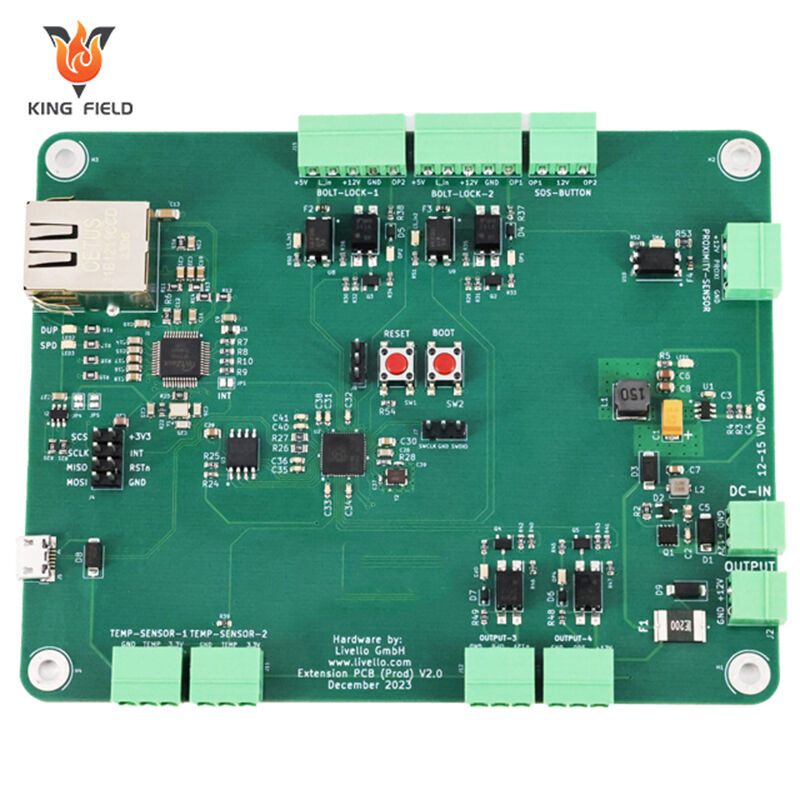

Test PCBA

Services complets de tests de PCBA pour l'électronique médicale, industrielle, automobile et grand public. De l'AOI et l'ICT à l'inspection par rayons X et aux tests fonctionnels—nous validons la qualité du brasage, l'intégrité des composants et les performances. Garantissez des assemblages sans défaut, la conformité aux normes industrielles et un lancement de produit fiable.

Description

Qu'est-ce que le test PCBA ?

Test PCBA désigne les tests fonctionnels, de performance et de fiabilité des cartes PCBA réalisés à l'aide d'équipements et de procédés spécialisés après la fabrication du circuit imprimé nu et l'assemblage des composants. Il s'agit d'une étape cruciale permettant d'identifier les défauts du circuit et de vérifier la conformité du produit, déterminant directement la qualité du prototype PCBA et la faisabilité de la production en série ultérieure. Pour éviter une qualité médiocre des produits, le test fonctionnel du PCB est sans aucun doute une étape indispensable. Il n'est pas exagéré de dire que la réputation d'une entreprise est étroitement liée à ses PCBAs. Par conséquent, il n'est pas surprenant que le test réel du PCBA soit considéré comme la partie la plus importante du processus de production.

Objectif principal du test

• Identifier les défauts de fabrication : tels que des soudures froides, des ponts de soudure, des courts-circuits, des circuits ouverts, des composants incorrects/manquants, etc. ;

• Vérifier la conformité fonctionnelle : confirmer que la transmission des signaux du circuit, la stabilité de l'alimentation, la compatibilité des interfaces, etc., répondent aux exigences de conception ;

• Assurer la fiabilité : garantir un fonctionnement stable du produit dans des scénarios réels grâce à des tests environnementaux et de vieillissement ;

• Réduire les risques de production en série : identifier précocement les problèmes de conception ou de procédé afin d'éviter des reprises à grande échelle lors de la production de masse.

Types courants de tests PCBA

• Tests de base : Test par sondes volantes, inspection optique AOI ;

• Tests fonctionnels : Tests au niveau du circuit imprimé, tests au niveau système ;

• Tests professionnels : Test en circuit, test de liaison du circuit ;

• Tests spécialisés : Tests de conformité au procédé sans plomb, tests de stabilité environnementale.

Avantages du service de test Kingfield

En exploitant les capacités susmentionnées de « contrôle qualité multidimensionnel », nos tests PCBA couvrent non seulement tous les types de besoins en tests, mais réalisent également une boucle fermée « test-rétroaction-optimisation » : grâce à des données de test précises, nous proposons aux clients des suggestions d'optimisation de conception, améliorant simultanément la fiabilité et la fabricabilité des prototypes, et facilitant une production de masse rapide.

Types de tests PCBA

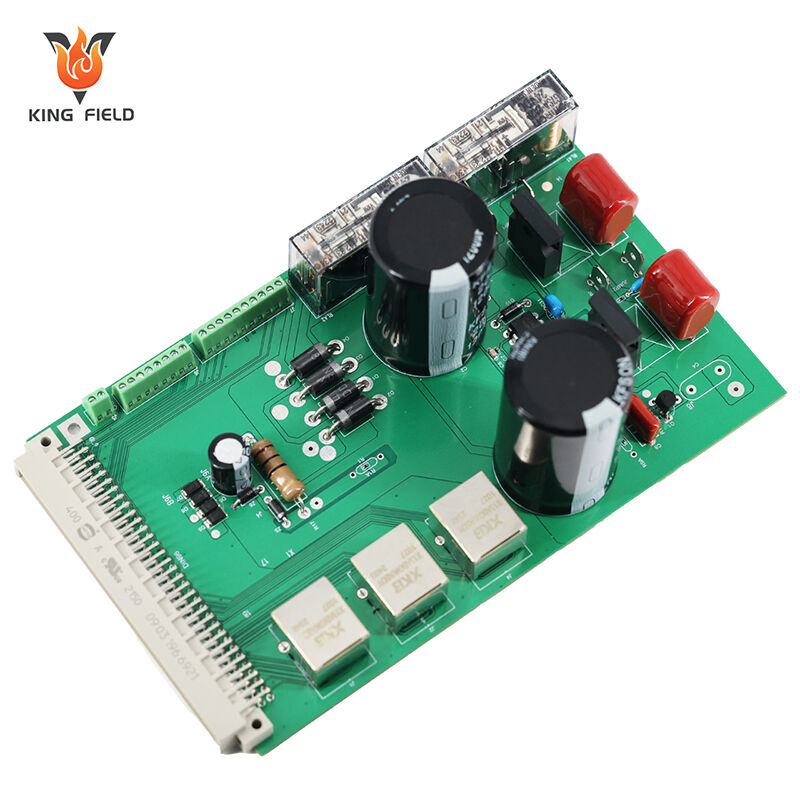

La technologie d'assemblage de circuits imprimés est très avancée et comprend de nombreuses étapes cruciales telles que les méthodes de fabrication de PCB, l'approvisionnement et l'examen des composants, l'assemblage SMT, l'emballage DIP, ainsi que l'assemblage et les tests des circuits imprimés. Plus précisément, l'assemblage et les tests des PCB constituent la phase de contrôle interne la plus critique, déterminant directement les performances du produit final. Les tests PCBA exigent la sélection d'une solution adaptée en fonction du stade du prototype, de la complexité du procédé et du scénario d'application. Voici les détails essentiels des principaux types de tests utilisés dans l'industrie, tous étant des modules de service matures proposés par Kingfield :

I. Inspection de base : couverture des défauts essentiels en fabrication

1. Test à aiguilles volantes

• Fonction principale : Détecte avec précision les problèmes de continuité et de court-circuit sur les PCB nus ou assemblés, sans nécessiter de dispositifs de test spécialisés.

• Caractéristiques techniques : Précision de test ±0,03 mm, supporte les cartes de 1 à 56 couches, vitesse de test 200 points/seconde, adapté aux prototypes en petites séries.

• Scénarios applicables: Prototypage, production de petites à moyennes séries, particulièrement adapté aux projets comportant des itérations fréquentes de conception et pour lesquels la fabrication répétée d'outillages n'est pas nécessaire.

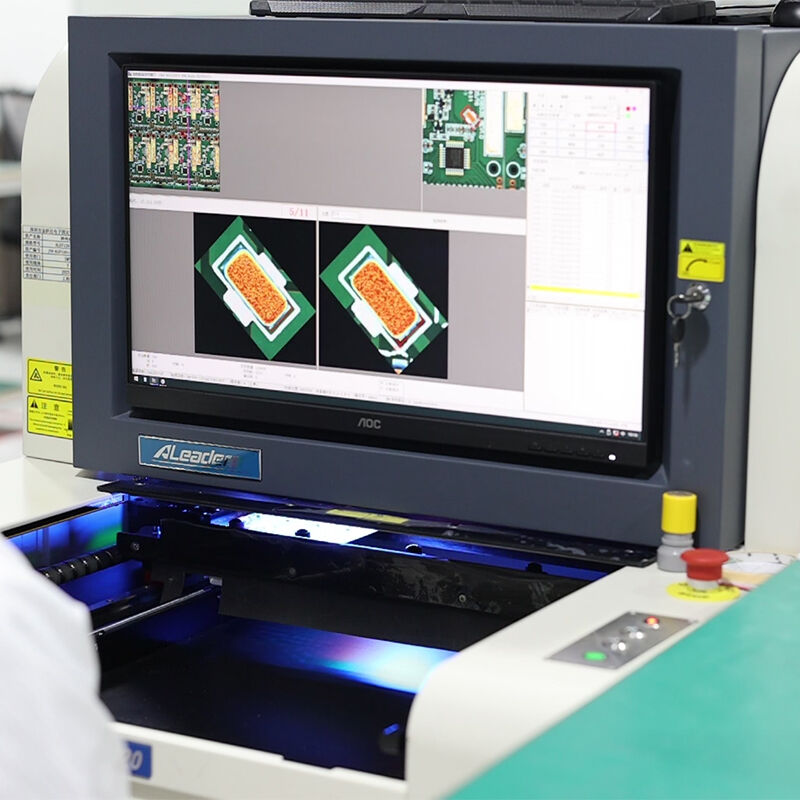

2. Inspection optique AOI

• Fonction principale : Identifie les défauts d'apparence des soudures par vision industrielle, remplaçant l'inspection visuelle manuelle.

• Caractéristiques techniques : imagerie visuelle 3D, capable de détecter des défauts tels que les soudures froides, les ponts de soudure, le manque de soudure, ainsi que les composants mal placés, manquants ou montés à l'envers.

• Scénarios applicables: Inspection complète après placement SMT, particulièrement adaptée aux cartes prototypes comportant des boîtiers ultra-compacts 03015 et un placement haute densité.

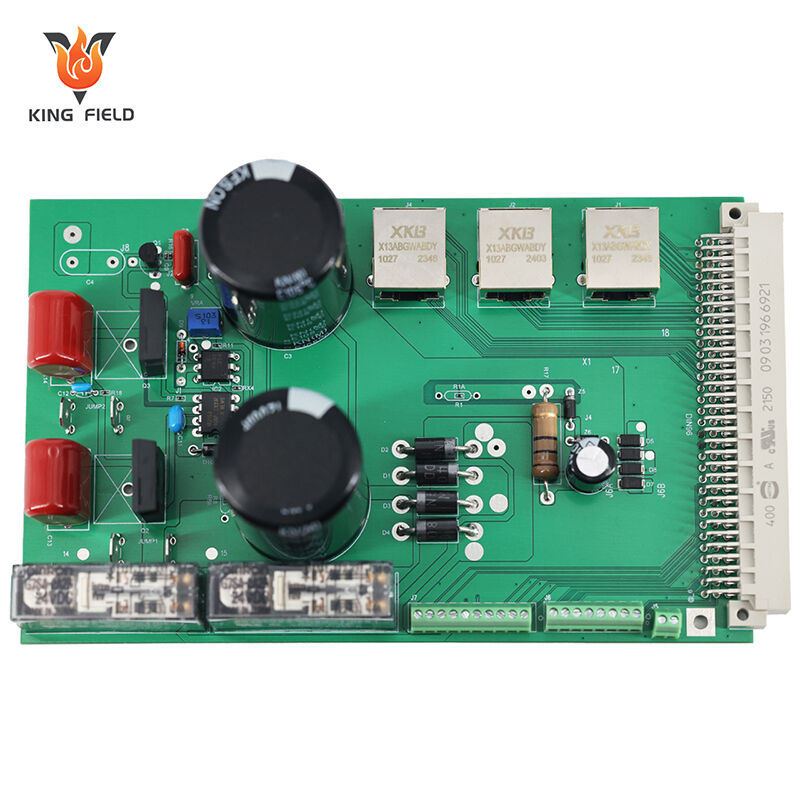

3. Test ICT : Les signaux ICT incluent principalement la commutation de circuit, les valeurs de tension et de courant, les courbes de fluctuation, l'amplitude, le bruit, etc.

II. Test fonctionnel : Vérification des exigences fondamentales de conception

1. Test au niveau de la carte

• Fonction principale : Permet de tester les modules fonctionnels principaux d'une carte PCBA, tels que les modules d'alimentation, les modules de signal et les modules d'interface.

• Caractéristiques techniques : Des scripts de test personnalisés simulent les tensions/signaux d'entrée réels et génèrent des rapports de conformité sur le fonctionnement des modules de sortie.

• Scénarios applicables: Vérifier la rationalité de la conception des modules fonctionnels individuels, tels que les modules de transmission de signaux des cartes de contrôle industriel et les modules d'alimentation des équipements médicaux.

2. Tests au niveau système

• Fonction principale : Intégrer les cartes PCBA dans un système complet afin de tester la synergie fonctionnelle globale et la stabilité des performances.

• Caractéristiques techniques : Simuler des scénarios d'application réels pour des tests de fonctionnement continu.

• Scénarios applicables: Vérification finale des prototypes de produits afin de s'assurer qu'ils répondent aux exigences des utilisateurs finaux, comme la fonctionnalité du matériel intelligent et les performances d'interconnexion des équipements industriels.

Pourquoi les tests PCBA sont-ils nécessaires ?

Les tests PCBA ne constituent pas un coût supplémentaire, mais plutôt une « ligne de défense nécessaire » entre le prototype de conception et la production de masse. Leur importance fondamentale repose sur quatre dimensions clés, reflétant précisément les différents types de tests mentionnés précédemment :

1. Détecter les défauts de fabrication afin d'éviter le risque de retouches en série.

Dans la production de PCBA, même des erreurs mineures peuvent entraîner une défaillance fonctionnelle globale. Des inspections de base telles que le test par sonde volante et l'inspection optique AOI permettent de couvrir à 100 % les défauts principaux tels que la conductivité, l'apparence des soudures et le montage des composants, empêchant ainsi ces problèmes de passer aux étapes suivantes — particulièrement lors de la phase de prototypage. La détection précoce permet d'éviter des reprises à grande échelle dues à des défauts de conception ou de procédé en production de masse, réduisant les pertes d'un facteur dix.

2. Vérifier la faisabilité de la conception et s'assurer que les fonctions répondent aux exigences.

La justification théorique derrière les plans de conception doit être vérifiée par des tests pratiques. Les essais au niveau carte et au niveau système peuvent simuler des scénarios d'application réels afin de vérifier si les fonctions principales telles que la stabilité de l'alimentation, la transmission du signal et la collaboration des modules répondent aux exigences de conception. Cela permet d'identifier précisément les cas où « les schémas sont faisables mais pas utilisables en pratique », en fournissant un soutien en données pour l'optimisation de la conception et en évitant que les produits ne soient écartés du marché à cause de défauts fonctionnels après leur lancement.

3. Garantir la fiabilité et la durabilité, et renforcer la réputation du produit.

Le fonctionnement stable à long terme des cartes électroniques assemblées (PCBAs) constitue un avantage concurrentiel clé des produits finaux. Les essais de stabilité environnementale et de vérification des interconnexions électriques permettent de confirmer la fiabilité des produits dans des conditions extrêmes de température, d'humidité et de vibrations, garantissant un fonctionnement continu dans des scénarios complexes tels que le contrôle industriel, l'électronique automobile et les équipements extérieurs. Parallèlement, le test ICT en ligne détecte les paramètres réels des composants, évitant ainsi une durée de vie réduite due à des défaillances latentes des composants et préservant la réputation de la marque.

4. Répondre aux exigences de conformité sectorielles et lever les obstacles commerciaux.

Pour les produits destinés à l'exportation ou pour des industries spécifiques telles que le médical et l'automobile, des normes de conformité claires s'appliquent aux PCBA. Les essais de conformité au procédé sans plomb permettent d'émettre des rapports officiels garantissant que les produits respectent les normes environnementales internationales ; quant aux essais d'interconnexion des circuits et aux essais fonctionnels conformes aux normes IPC-610, ils répondent aux exigences d'accès sectorielles, facilitant ainsi l'introduction des produits sur le marché mondial tout en évitant les rejets liés à des problèmes de conformité. En résumé, le test des PCBA constitue un investissement stratégique « à coût maîtrisable ». Que ce soit lors de la phase de prototypage ou de production de masse, l'investissement dans les tests peut générer un retour sur investissement multiple : il permet non seulement d'identifier les problèmes en amont et de réduire les coûts de retouche, mais aussi de garantir la qualité du produit, d'accélérer la mise sur le marché et d'élargir l'accès aux marchés. Les services complets de test de Kingfield assurent à chaque PCBA une fiabilité et une conformité de niveau production de série grâce à une boucle fermée intégrant « un test précis + un retour d'information par données + des suggestions d'optimisation ».

Capacité de test PCBA

La précision et l'efficacité des tests PCBA dépendent largement du soutien d'équipements de test professionnels. Ce qui suit présente les types d'équipements principaux associés à la valeur de test mentionnée ci-dessus ; il s'agit de tous les équipements standards effectivement utilisés par Kingfield lors des tests de prototypes, offrant un équilibre entre précision, efficacité et adaptabilité aux scénarios :

Équipement de détection de défauts de base

1. Machine de test à sondes volantes Fonctions principales : Détecte la continuité, les courts-circuits et les circuits ouverts des PCB sans nécessiter de fixtures spécialisées.

Paramètres clés : Précision du test ±0,03 mm, vitesse de test 200 points/seconde, support des cartes de 1 à 56 couches, diamètre de trou minimal 0,2 mm.

Avantages de l'équipement : Adapté aux prototypes en petites séries ; élimine la nécessité de fabriquer plusieurs fois des fixtures durant les itérations de conception, réduisant ainsi les coûts de test.

2. Système AOI Fonctions principales : Détection par vision machine des défauts de brasure (brasures froides, ponts de soudure, insuffisance de soudure) ainsi que des erreurs d'assemblage, composants manquants ou montés à l'envers.

Paramètres clés : imagerie de vision 3D, résolution de 10 μm, vitesse d'inspection de 1000 mm²/seconde, prend en charge les composants ultraminuscules 03015.

Avantages de l'équipement : Remplace l'inspection visuelle manuelle, précision ≥ 99,7 %, intégration transparente aux lignes de production SMT, sans délai supplémentaire.

Équipement de vérification fonctionnelle

1. Système de test fonctionnel au niveau carte

Fonctions de base: Simule des conditions réelles d'utilisation pour tester les fonctionnalités de modules individuels tels que les modules d'alimentation, les modules de signal et les modules d'interface.

Paramètres clés : Plage de tension testée : 0-60 V, précision du courant : ±0,1 mA, prise en charge de fréquences de signal allant de 0 à 1 GHz. Avantages de l'équipement : des scripts de test personnalisables permettent une localisation rapide des points de défaillance fonctionnelle, fournissant des données précises pour l'optimisation de la conception.

2. Fixations de test au niveau système

Fonction principale : Crée des scénarios d'application simulés afin de tester la synergie fonctionnelle globale et la stabilité du PCBA intégré.

Paramètres clés : Prend en charge la simulation de température (-40 °C à 125 °C) et d'humidité (10 % à 95 % HR), avec un test continu pouvant atteindre 72 heures.

Avantages de l'équipement : Recrée l'environnement de l'utilisateur final, identifie proactivement les problèmes de compatibilité au niveau du système et évite les retouches après le lancement du produit.

Équipement d'essai de fiabilité et de paramètres

1. Fonction principale du testeur ICT en ligne : détecte les paramètres réels des composants, identifie les soudures froides, les composants incorrects et les défaillances de composants.

Paramètres clés :

Nombre de canaux de test ≥ 1024, précision de mesure ±0,01 %, vitesse de test ≤ 2 secondes/point.

Avantages de l'équipement : nécessite des outillages sur mesure, adapté aux tests par lots moyens, données de paramètres traçables, garantissant la précision des composants.

2. Fonction principale de la chambre d'essai environnementale : simule des environnements extrêmes, teste la fiabilité des cartes PCBA à haute et basse température, sous humidité et vibrations.

Paramètres clés :

Plage de température -40 ℃ ~ 150 ℃, plage d'humidité 5 % ~ 98 % HR, fréquence de vibration 5 ~ 500 Hz.

Avantages de l'équipement : vérifie le fonctionnement stable à long terme des produits, s'adapte à des scénarios complexes tels que le contrôle industriel et l'électronique automobile.

Équipement d'essai de conformité

1. Fonction principale du spectromètre de fluorescence XRF : détecte la teneur en plomb dans les soudures, vérifiant ainsi la conformité RoHS.

Paramètres clés :

Portée de détection : Na-U;

Limite de détection : ≤1ppm;

Durée du test : ≤3 minutes/carte.

Avantages de l'équipement : Essai non destructif, génération rapide de rapports d'analyse officiels, permettant de lever les barrières commerciales internationales.

2. Fonction principale du testeur de résistance des soudures de circuits : évalue la résistance de collage et la stabilité de transmission du signal sur les PCB haute fréquence/haute précision.

Paramètres clés :

Plage de test de la force de traction : 0-50g;

Précision : ±0,1 g ;

Fréquence de test du signal : jusqu'à 60 GHz.

Avantages de l'équipement : Conforme à la norme IPC-610, garantissant la fiabilité du produit dans les applications hautes fréquences et de précision.

FAQ

Q1. Que se passe-t-il si la documentation est incomplète ou si les objectifs de test ne sont pas clairs, ce qui entraîne des tests inexactes ?

R : Soumettez la documentation complète conformément aux exigences. Les tests personnalisés nécessitent des paramètres de fonctionnement supplémentaires. Kingfield propose des services gratuits de pré-examen ; notre équipe technique peut recommander des équipements adaptés en fonction des objectifs principaux afin d'éviter le gaspillage de ressources ou l'omission d'éléments essentiels.

Q2. Comment résoudre un manque de précision du test ou une distorsion des données due à un choix inapproprié de l'équipement ou à des réglages incorrects des paramètres ?

A : Sélectionnez l'équipement en fonction de la complexité du PCB (AOI 3D pour les cartes à forte densité, test par sonde volante pour les prototypes en petites séries). En cas de doute, consultez les ingénieurs de Kingfield. Respectez strictement les seuils des paramètres des équipements, les réglages étant contrôlés tout au long du processus par un opérateur certifié par le constructeur d'origine afin d'éviter tout dommage au PCB ou perte de données due à des tests hors plage.

Q3. Que faire si le rapport de test indique « défaut suspecté », ou si le test est validé mais que la fonction échoue lors d'une utilisation réelle ?

A : Kingfield propose des services de classification et d'interprétation des défauts, en indiquant l'impact des défauts selon les scénarios d'application et en fournissant des recommandations de correction. Si un défaut s'avère « conforme en laboratoire mais défaillant en pratique », des tests au niveau système peuvent être complétés. Nous mettrons en place un environnement personnalisé pour simuler les conditions réelles de fonctionnement et effectuer une vérification complète de bout en bout.

Q4. Les tests de PCB haute fréquence/précision sont affectés par les interférences de signal, et les PCB sans plomb doivent respecter la conformité RoHS. Comment cela peut-il être assuré ?

R : Les cartes haute fréquence/précision sont testées dans un laboratoire blindé à l'aide d'équipements haute fréquence dédiés de 60 GHz. Les ingénieurs optimisent les points de test afin de réduire l'atténuation du signal. Les PCB sans plomb sont testés à l'aide d'un spectromètre de fluorescence XRF (teneur en plomb ≤ 0,1 %), et un rapport de conformité RoHS reconnu internationalement est émis, prenant en charge une certification tierce autorisée.

Q5. Les tests de prototypes en petites séries sont coûteux, et les enregistrements d'essais sont facilement perdus et impossibles à retracer. Quelles sont les solutions ?

A : Choisissez une solution de test sans frais fixes. Kingfield n'applique aucun supplément pour commande minimale lors des tests en petite série et prend en charge la combinaison à la demande des éléments de test afin de maîtriser les coûts. Après les tests, des services de stockage cloud des rapports sont proposés, archivant intégralement les données de test, les captures d'écran des défauts et les solutions d'optimisation, facilitant ainsi les itérations ultérieures et la traçabilité.