NYÁK Tesztelés

Komplex PCBA tesztelési szolgáltatások orvosi, ipari, autóipari és fogyasztói elektronikai alkalmazásokhoz. Az AOI-tól és ICT-től az X-sugár vizsgálaton át a funkcionális tesztelésig – ellenőrizzük a forrasztás minőségét, az alkatrészek épségét és a teljesítményt. Biztosítsa hibamentes összeszerelést, megfelelést az iparági szabványoknak és megbízható termékbevezetést.

Leírás

Mi az a PCBA tesztelés?

NYÁK Tesztelés a PCBA-nak a nyomtatott áramkörös lapok funkcionális, teljesítménybeli és megbízhatósági tesztelését jelenti, amelyet speciális berendezésekkel és folyamatokkal végeznek el a nyákgyártás és az alkatrészek szerelése után. Ez egy alapvető lépés a hibás áramkörök azonosításában és a termék megfelelőségének ellenőrzésében, közvetlenül meghatározva a PCBA prototípus minőségét és a későbbi tömeges gyártás lehetőségét. A gyenge minőségű termékek elkerülése érdekében a nyák funkcionális tesztelése kétségtelenül elhagyhatatlan lépés. Nem túlzás azt állítani, hogy egy vállalat márkaimázsza szorosan összefügg PCBA-i minőségével. Ezért nem meglepő, hogy a tényleges PCBA-tesztelést a gyártási folyamat legfontosabb részeként kezelik.

Fő tesztelési cél

• Gyártási hibák feltárása: például hideg forraszolás, hidaképződés, rövidzárlatok, szakadások, helytelen vagy hiányzó alkatrészek stb.;

• Funkcionális megfelelőség ellenőrzése: megerősíteni, hogy az áramkör jelátvitele, tápfeszültség-stabilitása, interfészkompatibilitása stb. eleget tegyenek a tervezési követelményeknek;

• Megbízhatóság biztosítása: a termék stabil működésének garantálása valós körülmények között környezeti és öregedési tesztek révén;

• Sorozatgyártási kockázatok csökkentése: tervezési vagy gyártási hibák korai felismerése, hogy elkerülhető legyen a tömeges újragyártás sorozatgyártás során.

Gyakori PCBA-tesztelési típusok

• Alapvető tesztelés: Repülő próba tesztelés, AOI optikai ellenőrzés;

• Funkcionális tesztelés: Nyomtatott áramkör szintű tesztelés, Rendszerszintű tesztelés;

• Szakmai tesztelés: Áramkörön belüli tesztelés, Kapcsolódási pontok tesztelése;

• Specializált tesztelés: Ólommentes eljárásnak megfelelő tesztelés, Környezeti stabilitás vizsgálata.

Kingfield Tesztelési Szolgáltatás Előnyei

Felhasználva a fent említett „többdimenziós minőségellenőrzési” képességeket, PCBA-tesztelésünk nemcsak minden típusú tesztelési igényt lefed, hanem egy zárt „tesztelés-visszajelzés-optimalizálás” ciklust is biztosít: pontos tesztadatok alapján tervezési optimalizálási javaslatokat nyújtunk az ügyfeleknek, egyidejűleg növelve a prototípusok megbízhatóságát és gyártáskészségét, ezzel elősegítve a gyors tömeggyártást.

PCBA Teszt Típusok

A PCB-szerelési technológia igen fejlett, számos lényeges szakaszt foglal magában, mint például a PCB gyártási módszerek, alkatrészbeszerzés és áttekintés, SMT-szerelés, DIP-csomagolás, valamint nyomtatott áramkörök szerelése és tesztelése. Pontosabban fogalmazva, a PCB-szerelés és tesztelés a legkritikusabb belső ellenőrzési fázis, amely közvetlenül meghatározza a végső termék teljesítményét. A PCBA-teszteléshez megfelelő megoldást kell kiválasztani a prototípus szakaszától, az eljárás bonyolultságától és az alkalmazási forgatókönyvtől függően. Az alábbiakban a főbb iparági tesztelési típusok központi részleteit ismertetjük, melyek mindegyike érett szolgáltatási modul a Kingfieldtől:

I. Alapvető ellenőrzés: A gyártás során fellépő alapvető hibák lefedése

1. Repülő tű teszt

• Alapfunkció: Pontosan észleli a folytonossági és rövidzárlati problémákat fedél nélküli vagy szerelt PCB-k esetén speciális tesztfoglalat nélkül.

• Műszaki jellemzők: Tesztelési pontosság ±0,03 mm, támogatja az 1–56 rétegű lemezeket, tesztelési sebesség 200 pont/másodperc, kis sorozatú prototípusokhoz ideális.

• Alkalmazási forgatókönyvek: Prototípusgyártás, kis- és közepes sorozatgyártás, különösen alkalmas olyan projektekhez, ahol gyakori a tervezési változtatás, és nem szükséges ismételt rögzítőszerkezet-gyártás.

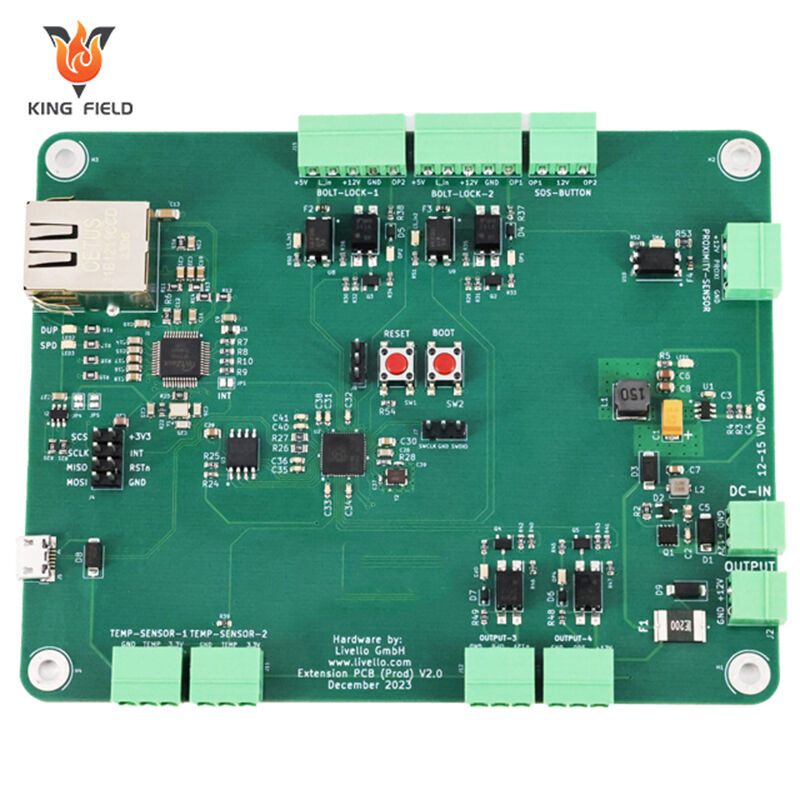

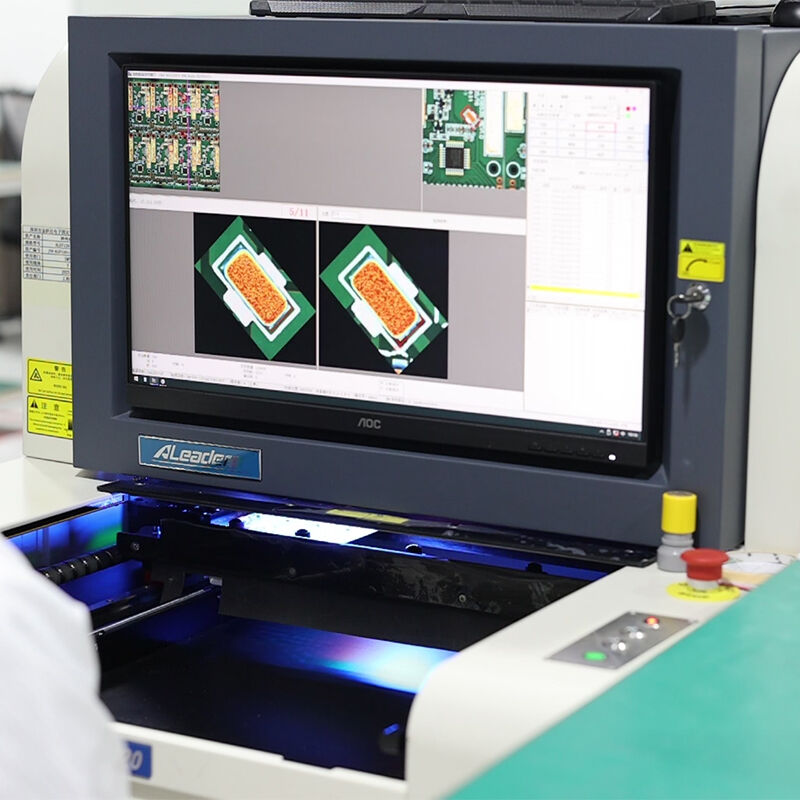

2. AOI Optikai ellenőrzés

• Alapfunkció: Gépi látáson keresztül azónosítja a forrasztott kapcsolatok külső hibáit, így helyettesíti a kézi szemrevételezést.

• Műszaki jellemzők: 3D-s vizuális képalkotás, amely képes hideg forrasztások, hidak, forrasztóanyag-hiány, illetve eltolódott/hiányzó/fordítva szerelt alkatrészek észlelésére.

• Alkalmazási forgatókönyvek: Teljes folyamatvizsgálat az SMT felhelyezés után, különösen alkalmas 03015 extrakicsi csomagolású és nagy sűrűségű elhelyezésű prototípus-kártyákhoz.

3. ICT Tesztelés Az ICT jelek főként áramkör-zárás, feszültség- és áramerősség-értékek, ingadozási görbék, amplitúdó, zaj stb.

II. Funkcionális tesztelés: A tervezési alapkövetelmények ellenőrzése

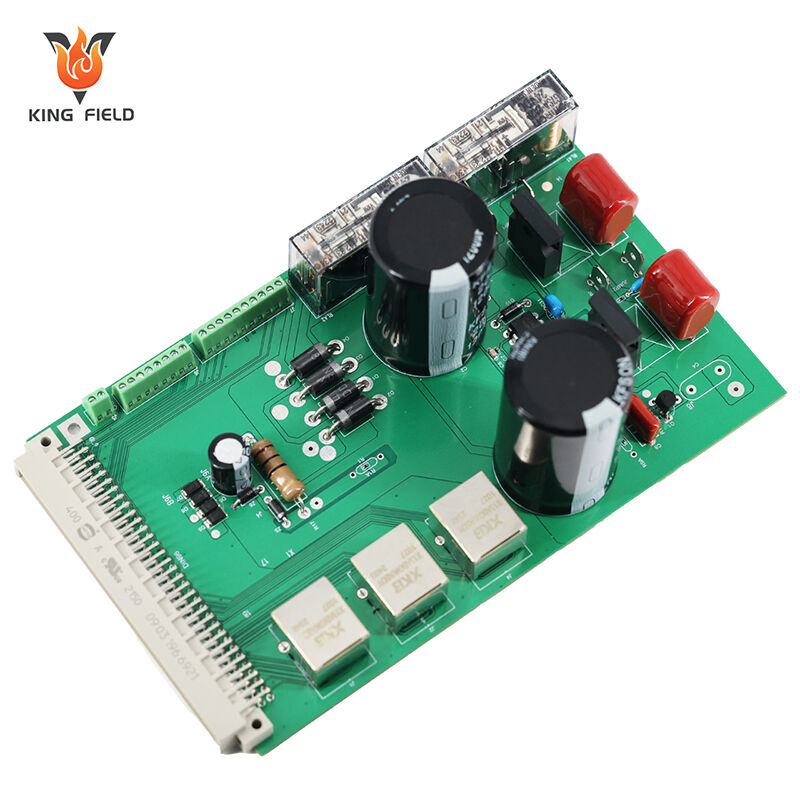

1. Kártyaszintű tesztelés

• Alapfunkció: A PCBA kártya alapvető funkcionális moduljainak tesztelése, például tápegységek, jelmodulok és interfészmodulok.

• Műszaki jellemzők: Testreszabott tesztszkriptek szimulálják a tényleges működési feszültséget/jelbemeneteket és a kimeneti modul funkcionális megfelelőségi jelentéseket.

• Alkalmazási forgatókönyvek: Egyes funkcionális modulok tervezési racionális voltának ellenőrzése, például ipari vezérlőkártyák jelátviteli moduljai és orvosi berendezések teljesítménymoduljai.

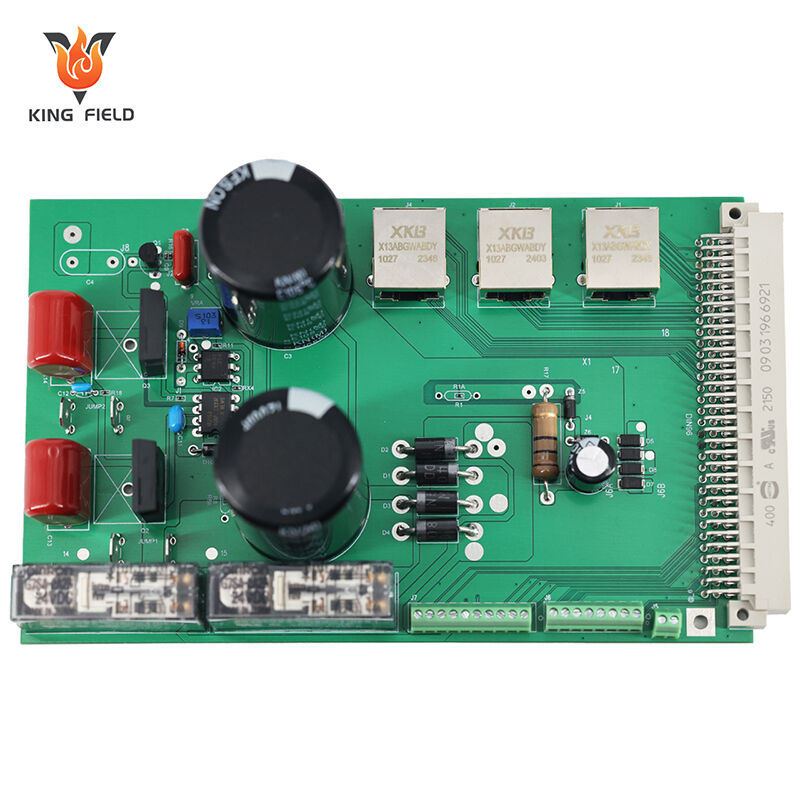

2. Rendszerszintű tesztelés

• Alapfunkció: A PCBA-kártyák integrálása teljes rendszerbe az átfogó funkcionális összhang és teljesítmény-stabilitás teszteléséhez.

• Műszaki jellemzők: Valós alkalmazási körülmények szimulálása folyamatos üzemeltetési tesztelés céljából.

• Alkalmazási forgatókönyvek: A termékprototípusok végső ellenőrzése annak biztosítására, hogy megfeleljenek a végfelhasználói igényeknek, például az okos hardver funkcióinak és az ipari berendezések összehangolt működésének.

Miért szükséges a PCBA tesztelése?

A PCBA-tesztelés nem kiegészítő költség, hanem egy „szükséges védelmi vonal” a termékterv prototípustól a tömeggyártásig. Alapvető jelentősége négy kulcsdimenzióban nyilvánul meg, amelyek pontosan visszatükrözik a korábban említett különböző tesztelési típusokat:

1. Gyártási hibák feltárása a tömeges újramunkálás kockázatának elkerülése érdekében.

A PCBA-gyártásban még a kisebb hibák is általános működési meghibásodáshoz vezethetnek. Az olyan alapvető vizsgálatok, mint a repülő szonda tesztelés és az AOI optikai vizsgálat 100%-ban fedezhetik a alapvető hibákat, mint például a vezetőképességet, a forrasztóegység megjelenését és a alkatrészek összeszerelését, megakadályozva, hogy ezek a problémák a későbbi szakaszba áramoljanak, különösen A korai felismerés megakadályozhatja a tömeggyártás során kialakított vagy elvégzett hibák miatt bekövetkező nagyméretű újrafeldolgozást, és ezáltal a veszteségeket tízmételten csökkenti.

2. A székhely. A tervezés megvalósíthatóságának ellenőrzése és a funkciók követelményeknek való megfelelés biztosítása.

A tervezési rajzok mögöttes elméleti alapjait gyakorlati teszteléssel kell ellenőrizni. A nyomtatott áramkörök és rendszerszintű tesztelés lehetővé teszi valós alkalmazási körülmények szimulálását, hogy ellenőrizhető legyen, teljesítik-e a létfontosságú funkciók – mint például az áramellátás stabilitása, a jelátvitel és a modulok együttműködése – a tervezési követelményeket. Ez pontosan azonosítja azokat a problémákat, ahol "a rajzok elméletileg kivitelezhetők, de gyakorlatban nem használhatók", és adatokkal támogatja a tervezés optimalizálását, megakadályozva, hogy a termék funkcionális hibák miatt piacról kerüljön ki az indítás után.

3. A megbízhatóság és tartósság biztosítása, valamint a termék hírnevének erősítése.

A PCB-k hosszú távú, stabil működése a végtermékek alapvető versenyelőnyét képezi. A környezeti stabilitás vizsgálata és az áramkörök kapcsolódásának tesztelése ellenőrizheti a termékek megbízhatóságát extrém hőmérsékleti, páratartalmi és rezgési körülmények között, biztosítva ezzel a folyamatos működést összetett alkalmazási területeken, mint az ipari irányítás, az autóelektronika és a kültéri berendezések. Ugyanakkor az ICT online tesztelés kimutatja az alkatrészek tényleges paramétereit, megelőzve a rejtett alkatrészhibák miatti élettartam-csökkenést és fenntartva a márkamegbízhatóságot.

4. Megfelelés az iparági előírásoknak és kereskedelmi akadályok lebontása.

Exportorientált termékek vagy speciális iparágak, mint például az orvostechnikai és az autóipar esetében egyértelmű megfelelőségi szabványok vonatkoznak a PCB-kre. A ólommentes eljárások megfelelőségének vizsgálata során hiteles jelentések kiadásával biztosítható, hogy a termékek megfeleljenek a nemzetközi környezetvédelmi előírásoknak; ugyanakkor az IPC-610 szabványnak megfelelő áramkör-összekapcsolási és funkcionális tesztelések kielégítik az iparági piacra lépési követelményeket, segítve a termékeket zavartalanul belépni a globális piacra, és elkerülni, hogy megfelelőségi problémák miatt elutasítsák őket. Összefoglalva, a PCBA tesztelés egy „költséghatékony” beruházás. Akár a prototípus-készítés, akár a tömeggyártás szakaszában történik a tesztelésre való beruházás, többszörös megtérülést hozhat – nemcsak előre felismeri a problémákat, csökkentve a javítási költségeket, hanem biztosítja a termékminőséget, felgyorsítja a piacra kerülés idejét, és kiterjeszti a piacra lépés lehetőségeit. A Kingfield teljes körű tesztelési szolgáltatásai „pontos tesztelés + adatvisszajelzés + optimalizálási javaslatok” zárt körével biztosítják, hogy minden PCBA tömeggyártási szintű megbízhatósággal és megfelelőséggel rendelkezzen.

PCBA tesztelési képesség

A PCBA-tesztelés pontossága és hatékonysága nagyban függ a szakmai tesztelőeszközök támogatásától. Az alábbiakban bemutatjuk a fent említett tesztelési értékhez tartozó alapvető berendezéstípusokat; mindegyik a Kingfield által prototípus-tesztelés során ténylegesen használt, elterjedt eszköz, amely kiegyensúlyozza a pontosságot, a hatékonyságot és a forgatókönyvhez való alkalmazkodó képességet:

Alapvető Hibafelismerő Berendezések

1. Repülő probás tesztelőgép Alapvető funkciók: A PCB vezetésképességének, rövidzárlatainak és megszakításainak vizsgálata speciális szerelvény nélkül.

Fő paraméterek: Tesztelési pontosság ±0,03 mm, tesztelési sebesség 200 pont/másodperc, támogatja az 1–56 rétegű lemezeket, minimális furatátmérő 0,2 mm.

Berendezés előnyei: Alkalmazkodik kis sorozatú prototípusokhoz; kiküszöböli a tervezési iterációk során ismétlődő szerelvénygyártás szükségességét, csökkentve ezzel a tesztelési költségeket.

2. AOI rendszer Alapvető funkciók: Gépi látás segítségével azónosítja a forrasztási hibákat (hideg forrasztás, hidaképződés, elégtelen forrasztóanyag), valamint a helytelen, hiányzó vagy fordított irányban elhelyezett alkatrészeket.

Fő paraméterek: 3D látásképalkotás, 10 μm felbontás, 1000 mm²/másodperc ellenőrzési sebesség, támogatja az 03015 ultra kis méretű csomagokat.

Berendezés előnyei: Kiváltja a kézi szemrevételezést, pontosság ≥99,7%, zökkenőmentes integráció az SMT gyártósorokba, további szállítási idő nélkül.

Funkcionális Ellenőrző Berendezések

1. Nyomtatott áramkör szintű funkcionális tesztrendszer

Alapvető funkciók: Szimulálja a valós üzemeltetési körülményeket az egyes modulok, például tápegység-modulok, jelmodulok és interfészmodulok funkcióinak teszteléséhez.

Fő paraméterek: Feszültségmérési tartomány 0–60 V, árammérési pontosság ±0,1 mA, jel frekvencia-támogatás 0–1 GHz. Berendezés előnyei: testreszabható tesztszkriptek lehetővé teszik a funkcionális hibahelyek gyors lokalizálását, pontos adatokat nyújtva a tervezés optimalizálásához.

2. Rendszerszintű tesztelési szerelvények

Alapfunkció: Szimulált alkalmazási forgatókönyvek kialakítása az integrált PCBA egészének funkcionális összhangjának és stabilitásának vizsgálatához.

Fő paraméterek: Támogatja a hőmérséklet (-40 ℃ ~ 125 ℃) és páratartalom (10% ~ 95% RH) szimulációját akár 72 órás folyamatos teszteléssel.

Berendezés előnyei: Utánzólag létrehozza a végfelhasználói környezetet, proaktívan azonosítja a rendszer szintű kompatibilitási problémákat, és elkerüli a javításokat a termék bevezetése után.

Megbízhatósági és Paramétertesztelő Berendezések

1. ICT Online Teszter alapfunkciója: Kimutatja a tényleges alkatrészek paramétereit, azonosítja a hideg forrasztásokat, helytelen alkatrészeket és az alkatrész-hibákat.

Fő paraméterek:

Tesztpontok száma ≥ 1024, mérési pontosság ±0,01%, tesztelési sebesség ≤ 2 másodperc/pont.

Berendezés előnyei: Egyedi rögzítőszerkezet szükséges, közepes sorozatok tesztelésére alkalmas, nyomon követhető paraméteradatok, biztosítva az alkatrészek pontosságát.

2. Környezeti tesztkamra alapfunkciója: Extrém környezetek szimulálása, PCBA megbízhatóságának tesztelése magas és alacsony hőmérsékleten, páratartalomnál és rezgésnél.

Fő paraméterek:

Hőmérséklet-tartomány -40 ℃ ~ 150 ℃, páratartomány 5% ~ 98% RH, rezgési frekvencia 5 ~ 500 Hz.

Berendezés előnyei: Igazolja a termékek hosszú távú stabil működését, alkalmazkodik összetett környezetekhez, mint az ipari vezérlés és az autóelektronika.

Megfelelőségi Tesztelő Berendezések

1. XRF-fluoreszcencia spektrométer alapfunkciója: Ólomtartalom kimutatása forrasztott kapcsolatokban, RoHS-megfelelőség ellenőrzése.

Fő paraméterek:

Érzékelési tartomány: Na-U;

Kimutatási határ: ≤1 ppm;

Mérési idő: ≤3 perc/lap.

Berendezés előnyei: Nem romboló vizsgálat, gyors hiteles megfelelőségi jelentések készítése, nemzetközi kereskedelmi akadályok lebontása.

2. Nyomtatott áramkörök tapadóerő-teszterének alapfunkciója: Jelforrás-stabilitás és tapadóerő vizsgálata nagyfrekvenciás/precíziós NYÁK-oknál.

Fő paraméterek:

Húzóerő mérési tartománya: 0–50 g;

Pontosság: ±0,1 g;

Jelpróbák frekvenciája: legfeljebb 60 GHz.

Berendezés előnyei: Az IPC-610 szabványnak megfelelő, így biztosítja a termék megbízhatóságát nagyfrekvenciás és precíziós alkalmazásokban.

GYIK

1. kérdés: Mi történik, ha hiányos dokumentáció vagy nem egyértelmű tesztelési célok miatt pontatlan tesztelés következik be?

Válasz: Adja le a szükséges teljes dokumentációt. Az egyedi teszteléshez kiegészítő működési paraméterek szükségesek. A Kingfield ingyenes előzetes átnézési szolgáltatást nyújt; műszaki csapatunk az alapvető célok alapján javasolhat megfelelő berendezéseket, hogy elkerülje az erőforrás-pazarlást vagy a lényeges tételek kihagyását.

2. kérdés: Hogyan oldható fel a tesztelés pontatlansága vagy az adatdeformálódás helytelen felszerelés kiválasztása vagy helytelen paraméterbeállítás miatt?

A: Válassza ki a felszerelést a NYÁK bonyolultsága alapján (3D AOI sűrűn elhelyezett nyomtatott áramkörök esetén, repülő próba tesztelés kis sorozatú prototípusokhoz). Ha bizonytalan, konzultáljon a Kingfield mérnökökkel. Tartsa be szigorúan a berendezések paraméterhatárait, és az összes beállítást az eredeti gyártó által tanúsított kezelő végezze, hogy elkerülje a NYÁK sérülését vagy adatvesztést túlterhelésből származó tesztelés miatt.

Q3. Mit tegyek, ha a teszteredmény „gyanús hibát” jelez, vagy a teszt átmegy, de a funkció használat közben mégis meghibásodik?

A: A Kingfield hibaklaszterezési és értelmezési szolgáltatásokat nyújt, a hibák hatását az alkalmazási forgatókönyvek szerint jelölve, és javítási javaslatokat ad. Amennyiben egy hiba esetén „laboratóriumi minősítés után is tényleges hiba lép fel”, kiegészíthető rendszerszintű teszteléssel. Egyedi környezetet építünk fel az aktuális munkakörülmények szimulálására, és teljes körű végponttól végpontig ellenőrzést végzünk.

Q4. A nagyfrekvenciás/precíziós NYÁK-tesztelést zavarja a jelzaj, és az ólommentes NYÁK-oknak meg kell felelniük a RoHS előírásoknak. Hogyan biztosítható ez?

V: A nagyfrekvenciás/precíziós áramköröket egy árnyékolt laboratóriumban, kizárólagos 60 GHz-es nagyfrekvenciás berendezéssel tesztelik. A mérnökök optimalizálják a mérési pontokat a jelcsillapítás csökkentése érdekében. Az ólommentes NYÁK-okat röntgenfluoreszcens színészeti (XRF) spektrométerrel tesztelik (ólomtartalom ≤0,1%), és nemzetközileg elismert RoHS megfelelőségi tanúsítványt állítanak ki, amely támogatja a harmadik fél hiteles minősítését.

Q5. A kis sorozatú prototípus-tesztelés költséges, és a teszteredmények könnyen elvesznek, nyomon követhetetlenek. Mik a megoldások?

A: Válasszon tartozékmentes tesztelési megoldást. A Kingfield nem számít fel kis tételszámú tesztelésért minimális rendelési díjat, és támogatja a tesztek igény szerinti kombinálását a költségek ellenőrzése érdekében. A tesztelés után felhőalapú jelentéstárolási szolgáltatásokat biztosít, amelyek teljes mértékben archiválják a tesztadatokat, hibákat rögzítő képernyőképeket és az optimalizálási megoldásokat, így egyszerűvé téve a követő iterációkat és a nyomonkövethetőséget.