Testování PCBA

Komplexní služby testování PCBA pro lékařské, průmyslové, automobilové a spotřební elektroniky. Od AOI a ICT po rentgenovou kontrolu a funkční testování – ověřujeme kvalitu pájení, integritu součástek a výkon. Zajistěte bezvadné sestavy, soulad s průmyslovými normami a spolehlivé uvedení výrobku na trh.

Popis

Co je testování PCBA?

Testování PCBA odkazuje na funkční, výkonnostní a spolehlivostní testování desek PCBA prováděné pomocí specializovaného vybavení a procesů po dokončení výroby holých desek plošných spojů a montáže komponent. Je to klíčový krok při identifikaci vad obvodů a ověřování souladu výrobku, který přímo určuje kvalitu prototypu PCBA a proveditelnost následné sériové výroby. Aby se předešlo špatné kvalitě výrobků, je funkční testování desek plošných spojů bezpochyby nezbytným krokem. Není nadsazení říci, že renomé společnosti úzce souvisí s jejími PCBA. Proto není překvapením, že skutečné testování PCBA je považováno za nejdůležitější část výrobního procesu.

Hlavní cíl testování

• Vyšetřování výrobních vad: například studené pájené spoje, můstkování, zkraty, přerušené obvody, nesprávné/chybějící součástky atd.;

• Ověření funkční shody: potvrzení, že přenos signálu v obvodu, stabilita napájení, kompatibilita rozhraní atd. splňují návrhové požadavky;

• Zajištění spolehlivosti: zajistit stabilní provoz výrobku v reálných podmínkách prostřednictvím environmentálních a stárnutím zkoušek;

• Snížení rizik sériové výroby: včasné odhalení návrhových nebo výrobních problémů, aby se předešlo rozsáhlým dodatečným opravám během sériové výroby.

Běžné typy testování PCBA

• Základní testování: Testování létající sondou, optická kontrola AOI;

• Funkční testování: Testování na úrovni desky, testování na úrovni systému;

• Profesionální testování: Testování ve smyčce, testování spojů obvodu;

• Specializované testování: Testování souladu s bezzákalovým procesem, testování environmentální stability.

Výhody zkušební služby Kingfield

Využitím výše uvedených možností „vícedimenzionální kontroly kvality“ pokrývá naše PCBA testování nejen všechny typy testovacích potřeb, ale také dosahuje uzavřené smyčky „testování-zpětná vazba-optimalizace“: prostřednictvím přesných testovacích dat poskytujeme zákazníkům návrhy na optimalizaci návrhu, současně zvyšujeme spolehlivost a výrobní vhodnost prototypů a usnadňujeme rychlou sériovou výrobu.

Typy testů PCBA

Technologie montáže desek plošných spojů je vysoce pokročilá a zahrnuje množství klíčových etap, jako jsou metody výroby desek plošných spojů, pořizování a kontrola součástek, SMT montáž, DIP balení a sestavování a testování desek plošných spojů. Konkrétněji řečeno, montáž a testování desek plošných spojů představuje nejdůležitější interní kontrolní fázi, která přímo určuje výkon konečného produktu. Testování PCBA vyžaduje výběr vhodného řešení na základě fáze prototypu, složitosti procesu a aplikačního scénáře. Níže jsou uvedeny základní informace o hlavních typech průmyslového testování, které všechny představují zralé servisní moduly společnosti Kingfield:

I. Základní kontrola: Pokrývá klíčové výrobní vady

1. Letící sondy (Flying Needle Test)

• Základní funkce: Přesně detekuje problémy se spojitostí a zkraty na holých nebo osazených deskách plošných spojů bez nutnosti specializovaných testovacích přípravků.

• Technické vlastnosti: Přesnost testování ±0,03 mm, podpora 1–56vrstvých desek, rychlost testování 200 bodů/sekundu, vhodné pro malé sériové prototypy.

• Aplikovatelné scénáře: Prototypování, malé až střední sériová výroba, zejména vhodné pro projekty s častými změnami návrhu, kde není nutná opakovaná výroba přípravků.

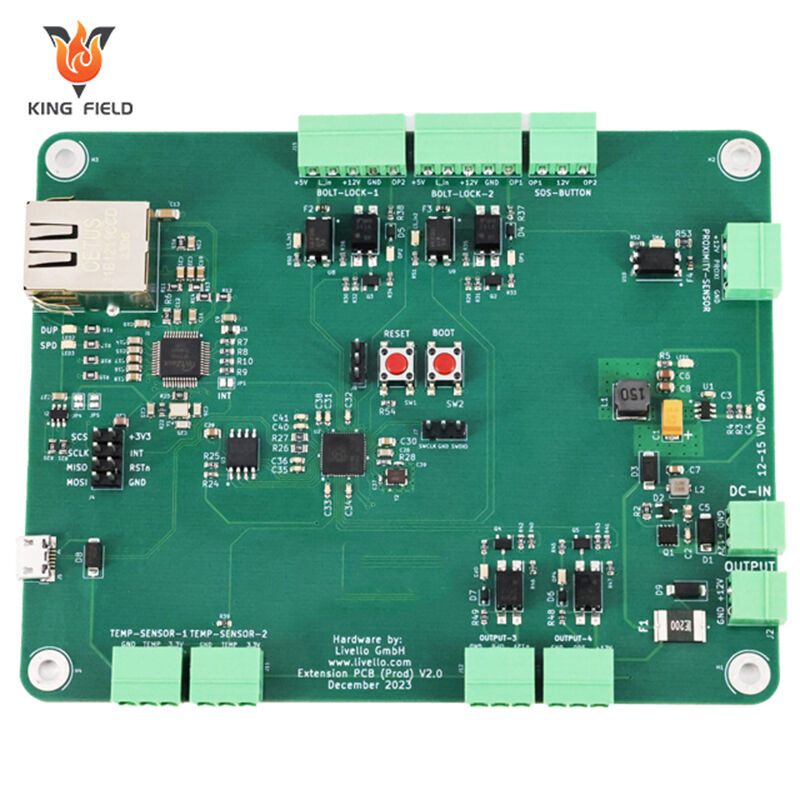

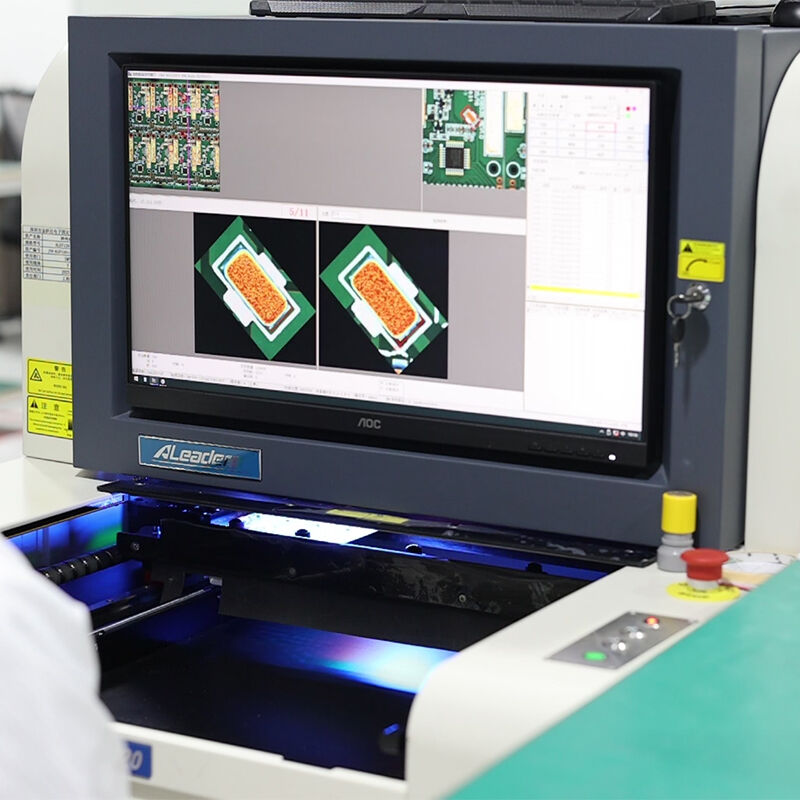

2. Optická kontrola AOI

• Základní funkce: Rozpoznává vzhledové vady pájených spojů pomocí technologie strojového vidění, nahrazuje ruční vizuální kontrolu.

• Technické vlastnosti: 3D vizuální zobrazování, schopné detekovat vady jako jsou studené pájené spoje, můstkování, nedostatek pájky a špatně umístěné/chybějící/obrácené součástky.

• Aplikovatelné scénáře: Kompletní kontrola po procesu SMT montáže, zejména vhodná pro desky prototypů s ultra-malými pouzdry 03015 a hustou montáží.

3. ICT testování: ICT signály zahrnují především spínání obvodů, hodnoty napětí a proudu, křivky fluktuací, amplitudu, šum atd.

II. Funkční testování: Ověření klíčových požadavků návrhu

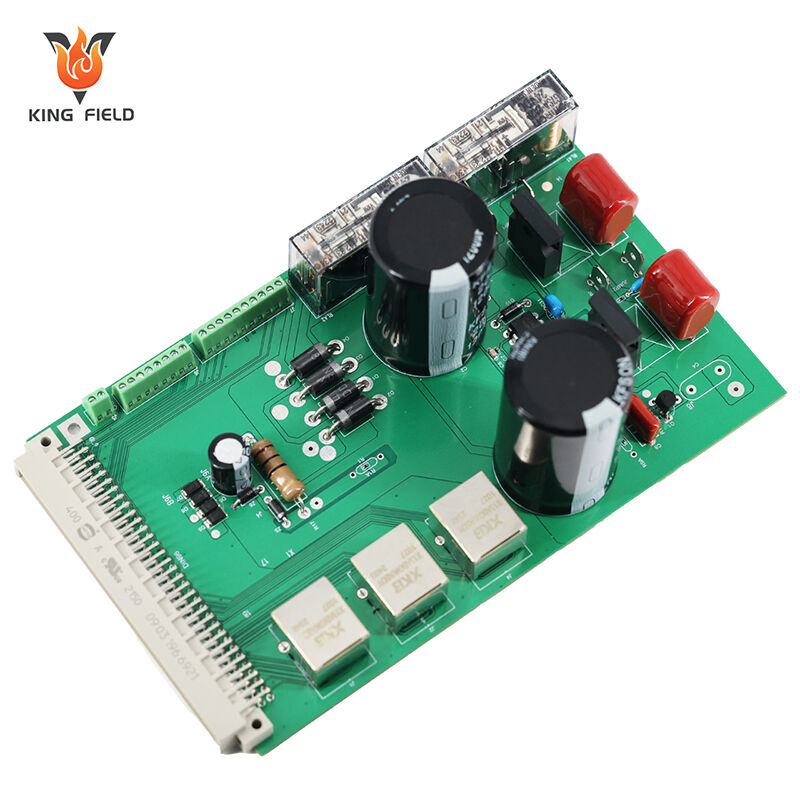

1. Testování na úrovni desky

• Základní funkce: Testování klíčových funkčních modulů desky PCBA, jako jsou napájecí moduly, signální moduly a rozhranové moduly.

• Technické vlastnosti: Upravené testovací skripty simulují skutečné pracovní napětí/přívod signálu a generují zprávy o souladu funkce výstupních modulů.

• Aplikovatelné scénáře: Zkontrolovat logiku návrhu jednotlivých funkčních modulů, jako jsou moduly přenosu signálu průmyslových řídicích desek a napájecí moduly lékařských přístrojů.

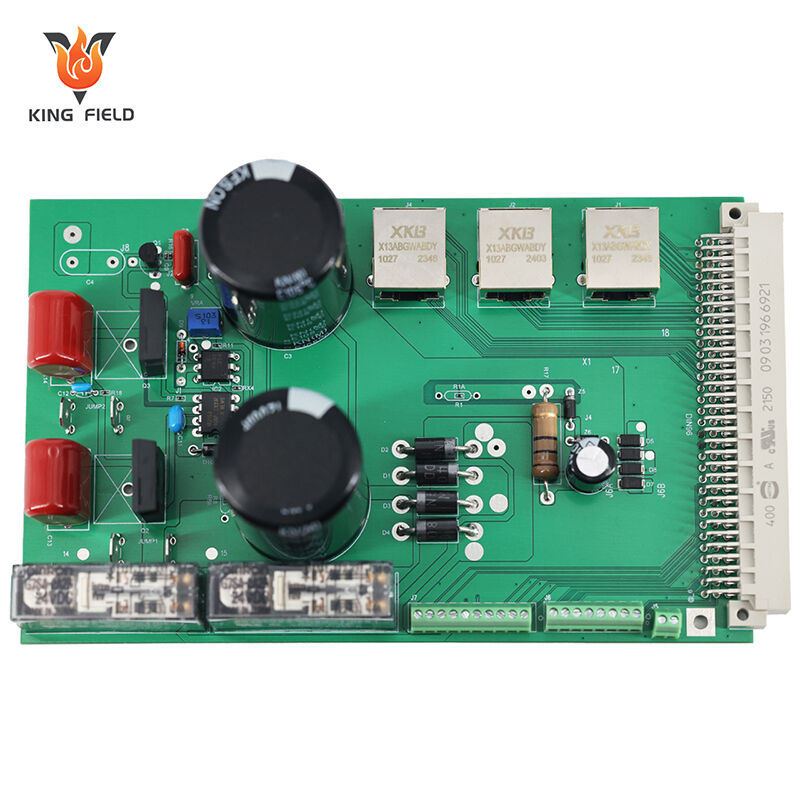

2. Testování na úrovni systému

• Základní funkce: Integrace desek PCBA do kompletního systému za účelem ověření celkové funkční koordinace a stabilitu výkonu.

• Technické vlastnosti: Simulace reálných aplikačních scénářů pro testování nepřetržitého provozu.

• Aplikovatelné scénáře: Konečné ověření prototypů výrobků, aby bylo zajištěno splnění požadavků koncových uživatelů, jako je funkčnost chytrého hardware a propojený výkon průmyslového zařízení.

Proč je testování PCBA nutné?

Testování PCBA není dodatečnou nákladovou položkou, ale spíše „nezbytnou bariérou“ od návrhu prototypu až po sériovou výrobu. Jeho hlavní význam spočívá ve čtyřech klíčových oblastech, které přesně odpovídají dříve zmíněným typům testů:

1. Zjišťování výrobních vad za účelem vyhnutí se riziku hromadné předělávky.

Při výrobě PCBA mohou vést i malé chyby k celkovému funkčnímu selhání. Základní kontroly, jako je testování létající sondou a optická kontrola AOI, mohou zcela pokrýt klíčové vady, jako je vodivost, vzhled pájených spojů a montáž součástek, čímž se zabrání tomu, že by tyto problémy pronikly do následných fází – zejména ve fázi tvorby prototypu. Včasné zjištění může zabránit rozsáhlé předělávce způsobené konstrukčními nebo technologickými vadami během sériové výroby, čímž se sníží ztráty desetinásobně.

2. Ověřte proveditelnost návrhu a zajistěte, aby funkce splňovaly požadavky.

Teoretické odůvodnění návrhových výkresů je třeba ověřit praktickým testováním. Testování na úrovni desky a systému může simulovat scénáře reálného použití, aby ověřilo, zda klíčové funkce jako stabilita napájení, přenos signálu a spolupráce modulů splňují návrhové požadavky. Tímto způsobem lze přesně identifikovat problémy typu „výkresy jsou proveditelné, ale prakticky nepoužitelné“, což poskytuje datovou podporu pro optimalizaci návrhu a brání tomu, aby byly produkty po uvedení na trh vyřazeny kvůli funkčním vadám.

3. Zajistěte spolehlivost a odolnost a zvyšte pověst produktu.

Dlouhodobě stabilní provoz desek s plošnými spoji je klíčovou konkurenční výhodou koncových produktů. Testování stability v prostředí a testování spojů obvodu mohou ověřit spolehlivost produktů za extrémních podmínek teploty, vlhkosti a vibrací, čímž zajišťují nepřetržitý provoz v náročných scénářích, jako je průmyslová automatizace, automobilová elektronika a venkovní zařízení. Současně online testování ICT zjišťuje skutečné parametry součástek, čímž zabraňuje zkrácení životnosti produktu kvůli skrytým poruchám součástek a udržuje tak pověst značky.

4. Splňte požadavky na dodržování průmyslových norem a odstraňte obchodní bariéry.

U výrobků určených k vývozu nebo pro speciální odvětví, jako je lékařství a automobilový průmysl, existují jasné komplianční standardy pro desky s plošnými spoji (PCBA). Otestování dodržení bezolovnatého procesu může být potvrzeno autoritativními zprávami, které zajišťují soulad výrobků s mezinárodními environmentálními normami; testování spojů obvodů a funkční testy dle standardu IPC-610 pak splňují požadavky na přístup do odvětví a pomáhají výrobkům hladce proniknout na globální trh, aniž by byly kvůli nesouladu zamítnuty. Shrnutím lze říci, že testování PCBA je „nákladově kontrolovatelnou“ podnikatelskou investicí. Ať už se jedná o fázi návrhu prototypu nebo sériovou výrobu, investice do testování přináší násobný výnos – umožňuje nejen předem identifikovat problémy a snížit náklady na předělávky, ale také zaručuje kvalitu výrobku, urychluje uvedení na trh a rozšiřuje možnosti trhového přístupu. Komplexní testovací služby společnosti Kingfield zajišťují, že každá deska PCBA dosahuje spolehlivosti a souladu na úrovni sériové výroby prostřednictvím uzavřené smyčky „přesné testování + zpětná vazba dat + návrhy optimalizace“.

Schopnost testování PCBA

Přesnost a efektivita testování PCBA do značné míry závisí na podpoře profesionálního testovacího zařízení. Níže jsou uvedeny základní typy zařízení odpovídající výše zmíněné testovací hodnotě; jedná se o běžná zařízení skutečně používaná společností Kingfield při testování prototypů, která vyvažují přesnost, efektivitu a přizpůsobitelnost scénářům:

Základní zařízení pro detekci vad

1. Letící sonda testovací stroj Hlavní funkce: Detekuje spojitost, zkraty a přerušení na desce plošných spojů bez nutnosti specializovaného přípravku.

Hlavní parametry: Testovací přesnost ±0,03 mm, rychlost testování 200 bodů/s, podpora desek 1–56 vrstev, minimální průměr otvoru 0,2 mm.

Výhody zařízení: Přizpůsobitelné malým sériím prototypů; eliminuje potřebu opakované výroby přípravků během iterací návrhu, čímž snižuje náklady na testování.

2. AOI systém Hlavní funkce: Identifikace vad pájení (studené pájení, můstky, nedostatek pájky) a chybné montáže/silikonu/reverzního umístění součástek pomocí strojového vidění.

Hlavní parametry: 3D vizuální zobrazování, rozlišení 10 μm, rychlost kontroly 1000 mm²/sekundu, podpora ultra malých pouzder 03015.

Výhody zařízení: Nahrazuje ruční vizuální kontrolu, přesnost ≥99,7 %, bezproblémová integrace do SMT výrobních linek, bez dodatečné dodací lhůty.

Zařízení pro funkční ověření

1. Systém funkčního testování na úrovni desky

Hlavní funkce: Simuluje reálné provozní podmínky pro testování funkčnosti jednotlivých modulů, jako jsou napájecí moduly, signální moduly a rozhraní.

Hlavní parametry: Rozsah napěťového testu 0–60 V, přesnost proudu ±0,1 mA, podpora signální frekvence 0–1 GHz. Výhody zařízení: Přizpůsobitelné testovací skripty umožňují rychlé lokalizování míst funkčních poruch a poskytují přesná data pro optimalizaci návrhu.

2. Zkušební přípravky na úrovni systému

Základní funkce: Vytvářejí simulované aplikační scénáře pro testování celkové funkční koordinace a stability integrované desky s plošnými spoji (PCBA).

Hlavní parametry: Podpora simulace teploty (-40 °C až 125 °C) a vlhkosti (10 % až 95 % RH), nepřetržité testování až po dobu 72 hodin.

Výhody zařízení: Replikuje prostředí koncového uživatele, proaktivně identifikuje kompatibilní problémy na úrovni systému a předchází přepracování po uvedení produktu na trh.

Zařízení pro testování spolehlivosti a parametrů

1. Základní funkce online testeru ICT: Detekce skutečných parametrů součástek, identifikace chybných pájených spojů, nesprávných součástek a poruch součástek.

Hlavní parametry:

Počet testovacích kanálů ≥ 1024, přesnost měření ±0,01 %, rychlost testování ≤ 2 sekundy/bod.

Výhody zařízení: Vyžaduje speciální přípravky, vhodné pro střední série testování, stopovatelná data parametrů, zajišťující přesnost součástek.

2. Základní funkce klimatické komory: Simuluje extrémní prostředí, testuje spolehlivost desek plošných spojů (PCBA) při vysokých a nízkých teplotách, vlhkosti a vibracích.

Hlavní parametry:

Rozsah teplot -40 ℃ až 150 ℃, rozsah vlhkosti 5 % až 98 % RH, frekvence vibrací 5 až 500 Hz.

Výhody zařízení: Ověřuje dlouhodobý stabilní provoz produktů, přizpůsobivé složitým scénářům, jako jsou průmyslové řízení a automobilová elektronika.

Zařízení pro testování shody

1. XRF Fluorescence Spektrometr – Základní funkce: Detekuje obsah olova v pájených spojích, ověřuje soulad s normou RoHS.

Hlavní parametry:

Detekční rozsah: Na-U;

Mez detekce: ≤1 ppm;

Doba testování: ≤3 minuty/deska.

Výhody zařízení: Nedestruktivní zkoušení, rychlé generování autoritativních zpráv o shodě, překonávání bariér ve mezinárodním obchodě.

2. Zkouška pevnosti spoje v obvodu – Základní funkce: Ověřuje pevnost spoje a stabilitu přenosu signálu u vysoce frekvenčních/přesných DPS.

Hlavní parametry:

Rozsah tahu při zkoušce: 0–50 g;

Přesnost: ±0,1 g;

Frekvence testování signálu: až 60 GHz.

Výhody zařízení: Splňuje standard IPC-610, čímž zajišťuje spolehlivost výrobku v aplikacích s vysokou frekvencí a vysokou přesností.

Často kladené otázky

Q1. Co dělat v případě neúplné dokumentace nebo nejasných cílů testování, které vedou k nepřesnému testování?

A: Předložte kompletní dokumentaci podle požadavků. U přizpůsobeného testování jsou vyžadovány doplňkové provozní parametry. Společnost Kingfield nabízí zdarma předběžnou kontrolu dokumentace; náš technický tým může doporučit vhodné zařízení na základě hlavních cílů, čímž se předejde plýtvání zdroji nebo vynechání klíčových položek.

Q2. Jak odstranit nedostatečnou přesnost testování nebo zkreslení dat způsobené nesprávnou volbou zařízení nebo chybným nastavením parametrů?

A: Vyberte vybavení na základě složitosti desky plošných spojů – 3D AOI pro desky s vysokou hustotou, testování létající sondou pro prototypy malých sérií. Pokud si nejste jisti, poraďte se s inženýry společnosti Kingfield. Přísně dodržujte mezní hodnoty parametrů zařízení, nastavení musí být po celou dobu kontrolováno operátorem certifikovaným výrobcem, aby nedošlo k poškození DPS nebo ztrátě dat kvůli testování mimo rozsah.

Q3. Co dělat, pokud testovací zpráva uvádí „podezřelá vada“ nebo test projde, ale funkce selže při skutečném použití?

A: Společnost Kingfield poskytuje služby klasifikace a interpretace vad, označuje dopad vad podle aplikačních scénářů a poskytuje návrhy na nápravu. Pokud se zjistí, že „v laboratoři je v pořádku, ale ve skutečnosti nefunguje“, lze doplnit systémové testování. Vytvoříme přizpůsobené prostředí pro simulaci skutečných provozních podmínek a provedeme ověření „z konce na konec“.

Q4. Testování vysokofrekvenčních/přesných DPS je ovlivněno rušením signálu a bezolovnaté DPS musí splňovat směrnici RoHS. Jak lze tuto skutečnost zajistit?

A: Vysokofrekvenční/přesné desky jsou testovány v odstíněné laboratoři s použitím specializovaného vysokofrekvenčního zařízení na 60 GHz. Inženýři optimalizují testovací body, aby snížili útlum signálu. Bezolovnaté DPS jsou testovány pomocí rentgenového fluorescenčního spektrometru (obsah olova ≤ 0,1 %) a je vydán mezinárodně uznávaný certifikát shody s RoHS, který podporuje ověření nezávislou autoritou.

Q5. Testování malých sérií prototypů je nákladné a záznamy z testů se snadno ztrácejí a nelze je sledovat. Jaká jsou řešení?

A: Vyberte řešení testování bez fixních poplatků. Společnost Kingfield neúčtuje minimální objednávku u malých sérií a umožňuje kombinaci testovacích položek dle potřeby, čímž pomáhá kontrolovat náklady. Po testování jsou k dispozici služby cloudového ukládání zpráv, které plně archivují testovací data, snímky chyb a návrhy optimalizací pro snadné následné iterace a vystopovatelnost.