Montáž SMT

Přesná SMT montáž pro lékařskou, průmyslovou, automobilovou a spotřební elektroniku. Rychlé prototypování (24h) až po sériovou výrobu, shoda s BOM, analýza DFM a testování AOI/ICT. Vysokorychlostní osazování, spolehlivé pájení – dodání včas, stálá kvalita pro vaše desky plošných spojů.

Popis

Řešení přesné SMT montáže

KINGFIELD poskytuje vysoce kvalitní a spolehlivé služby montáže technologií povrchové montáže (SMT) pro vaše potřeby výroby elektroniky.

Informace o SMT montáži KINGFIELD

KINGFIELD je předním poskytovatelem služeb montáže technologií povrchové montáže (SMT), který nabízí vysoce kvalitní výrobní řešení elektronickým společnostem po celém světě.

Naše možnosti

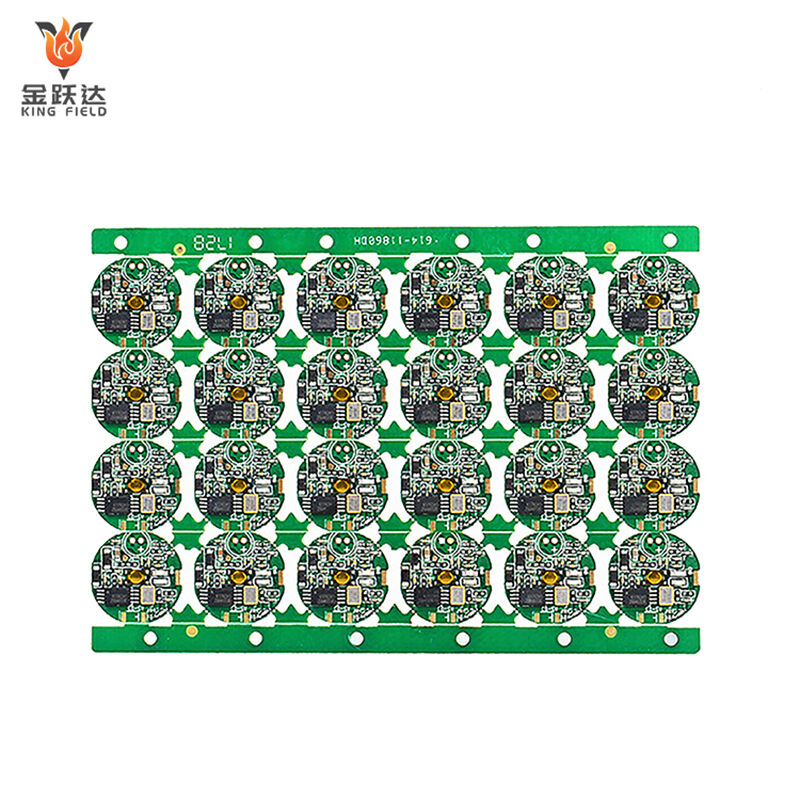

- Vysokorychlostní SMT umisťování (až 80 000 součástek za hodinu)

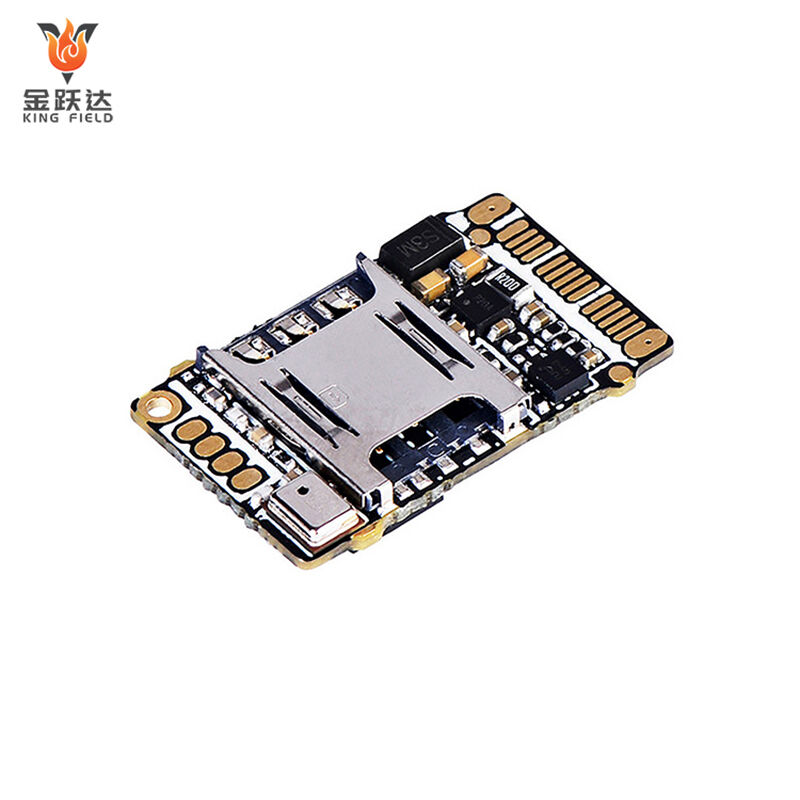

- Velikosti součástek od 01005 po velké BGA

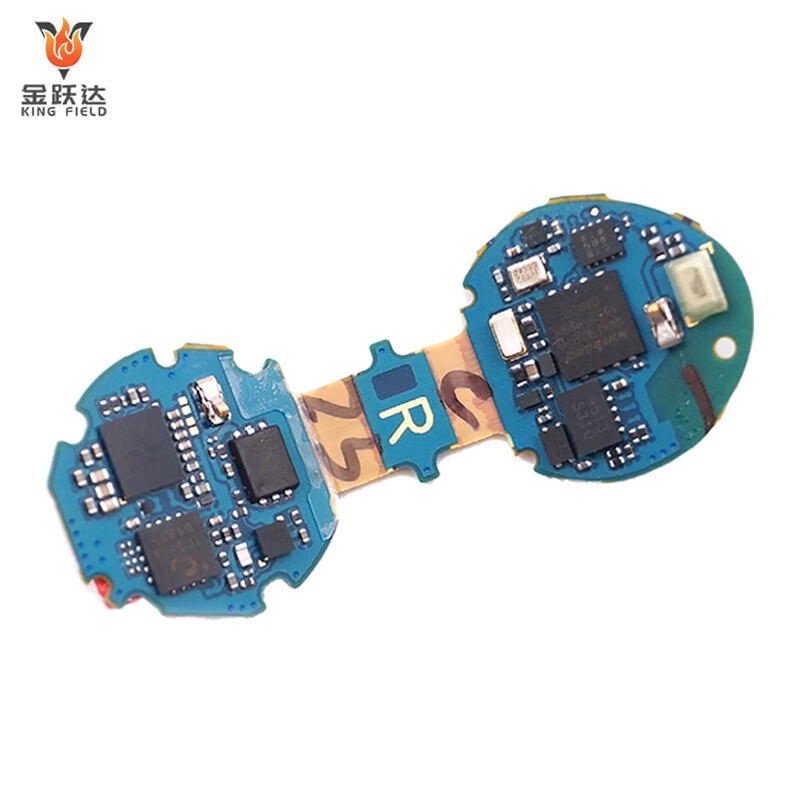

- Možnost umisťování na obou stranách desky

- Automatická optická inspekce (AOI) a rentgenová inspekce

- Flexibilní výroba od prototypů po vysoké objemy výroby

- Kompletní řešení pro výrobu tištěných spojů dle vašich nápadů

- Více než 10 let ověřené odbornosti ve výrobě tištěných spojů

- 9 automatických SMT výrobních linek pro dodání

Pokročilá výroba

Jsme vybaveni nejmodernějšími SMT výrobními linkami, které zajišťují přesné osazování s vysokou efektivitou a spolehlivostí.

Zajištění kvality

Naše důsledné procesy jsou certifikovány podle norem ISO 9001, IATF 16949 a ISO 13485, což zaručuje stálou kvalitu každého projektu.

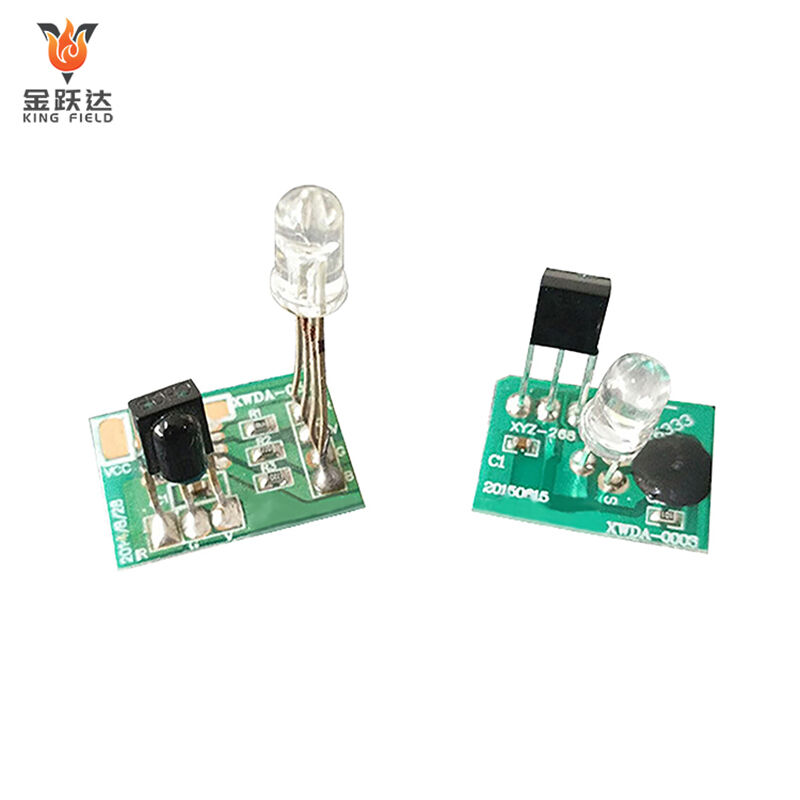

Technologie povrchové montáže (SMD) je základním procesem v současné výrobě elektronických produktů. Spočívá v přímém nanášení pájecí pasty na určené plošky na povrchu tištěného spoje (PCB), čímž se tvoří bezešvé nebo krátké vývody mikroskopických součástek pro povrchovou montáž, následované vysokoteplotním reflow pájením za účelem jejich upevnění. Tento postup se liší od tradiční technologie montáže do děr, která vyžaduje vrtání otvorů do desky plošných spojů. Proces využívá tři základní prvky: SMD součástky, stroje pro nanášení pájecí pasty/umisťovací automaty/reflow peci a speciální desky plošných spojů. Typický pracovní postup zahrnuje čtyři klíčové kroky: tisk pájecí pasty, umístění součástek, reflow pájení a kontrolu a opravy (AOI inspekce a oprava vadných výrobků), čímž vznikne kompletní a stabilní elektronický obvod.

Výhody SMT montáže

-

Výrazně snížená velikost a hmotnost výrobku:

Komponenty lze přímo montovat na povrch desky plošných spojů (PCB) bez průchozích otvorů, čímž se ušetří instalační prostor potřebný pro tradiční komponenty s vývody. U stejné funkce mohou být výrobky využívající SMT více než o 60 % menší a o více než 70 % lehčí, což splňuje požadavky na miniaturizaci přenosných zařízení, jako jsou mobilní telefony a notebooky.

-

Zvýšená výrobní efektivita a snížené náklady:

Vysoká automatizace umožňuje rychlou a přesnou sériovou montáž pomocí strojů pro osazování. Jeden výrobní řádek může denně sestavit desítky tisíc desek PCB. Vyšší využití materiálu; menší komponenty bez vývodů snižují odpad materiálu; výrobní proces je zjednodušen a snižují se pracovní náklady.

-

Vylepšený výkon a spolehlivost obvodu:

Komponenty jsou pevněji uchyceny, s kratšími vzdálenostmi pájených spojů a přímějšími cestami, což snižuje zpoždění přenosu signálu a interference a zlepšuje výkon vysokofrekvenčních obvodů. Míra vadných pájených spojů je nízká a problémy se spojením způsobené vibracemi a změnami teploty u průchozích komponent jsou eliminovány, což výrazně zvyšuje celkovou spolehlivost produktu.

-

Sestavení s vysokou hustotou SMT:

S technologickým pokrokem se elektronické produkty stávají stále inteligentnějšími a sofistikovanějšími, což vyžaduje výrazné zvýšení hustoty osazení desek plošných spojů (PCB). SMT montáž tuto otázku efektivně řeší a umožňuje tak montáž s vysokou hustotou.

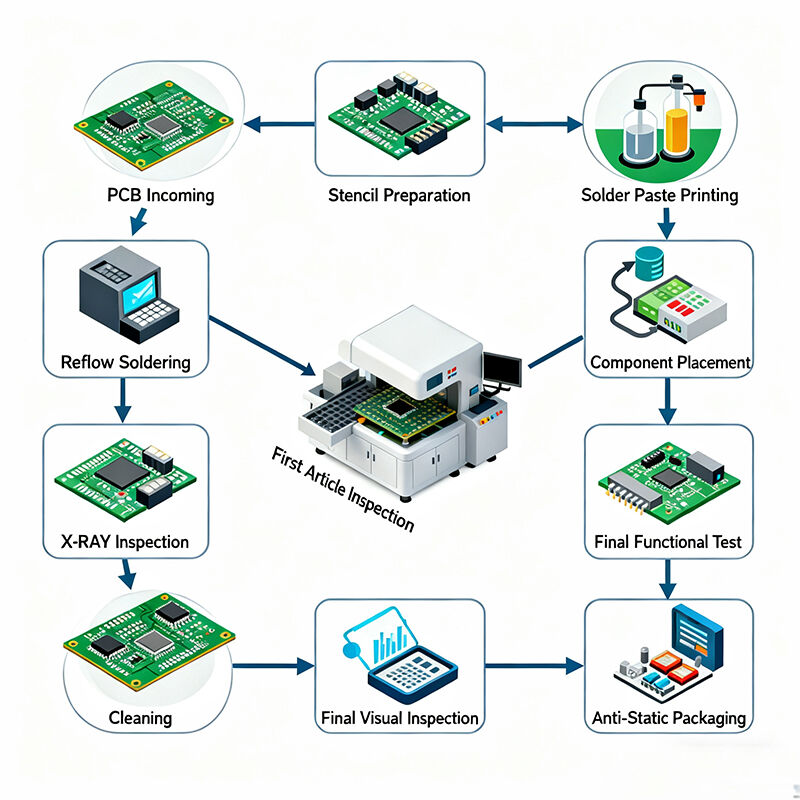

Průběh procesu SMT montáže

Běžné problémy při SMT montáži

-

Problémy související s pájivým pastou:

Přebytek pájecí pasty může způsobit zkrat (můstkování) mezi sousedními pájenými spoji, zatímco nedostatek pasty vede ke slabým pájeným spojům (studené pájení).

Nesprávné skladování, zahřátí nebo použití po uplynutí doby použitelnosti pájecí pasty může vést k jejímu zhoršení, což po pájení způsobí bubliny a nudné pájecí spoje.

Nedostatečné umístění tiskárny může způsobit, že se pájecí pasta odkloní od PCB podložek, což ovlivní následné umístění komponent.

-

Problémy s umisťováním součástek:

Pozorní chyby v přístroji pro sběru a umístění nebo opotřebení trysky mohou způsobit nesprávné zarovnání umístění komponent, což vede k špatnému pájení nebo problémům s kontaktem.

Nesprávné zatížení materiálu nebo selhání trysky může vést k chybějícím komponentům nebo nesprávnému umístění komponentů (nesprávného typu nebo specifikace).

Změna orientace polohy polarizovaných komponent (např. diod) může přímo způsobit selhání obvodu nebo dokonce vyhořet komponent.

-

Problémy s pájením přetavením:

Nedostatečná teplota pájení v reflow peci nebo nedostatečné udržování tepla může vést k neúplnému roztavení cínu (tzv. studené pájení), což má za následek špatnou vodivost a snadné odpojení pájeného spoje.

Nerovnoměrná velikost plošek nebo množství pájecí pasty na obou koncích součástek může způsobit výrazný rozdíl v tepelné roztažnosti během pájení, čímž dojde k nadzvednutí jednoho konce součástky (jev hrobkového kamene).

Rychlé odpařování toku z pájecí pasty, absorpce vlhkosti desky plošných spojů nebo nadměrný obsah kyslíku v prostředí pro pájení může způsobit vznik vzduchových bublin (voidů) uvnitř pájeného spoje, což snižuje jeho pevnost a vodivost.

-

Problémy s kontrolou a dodatečnou opravou:

Nevhodné parametry inspekce AOI nebo vynechání při manuální vizuální kontrole mohou vést k nepozorovaným vadám, jako je zkratování a studené pájení, a tím k tomu, že vadné výrobky postoupí dále do procesu.

Nadměrná teplota horkovzdušné pistole nebo příliš dlouhá doba ohřevu během oprav může poškodit substrát desky plošných spojů nebo okolní součástky, což může způsobit sekundární vady.

Parametry zařízení

| Schopnosti výrobního procesu výroby zařízení | |

| SMT Kapacita | 60 000 000 čipů/den |

| THT Kapacita | 1.500,000 čipů/den |

| Doba dodání | Urychlené zpracování za 24 hodin |

| Typy desek plošných spojů dostupné pro osazování | Tužší desky, flexibilní desky, kombinované tuhé-flexibilní desky, hliníkové desky |

| Specifikace desek plošných spojů pro osazování |

Maximální velikost: 480x510 mm; Minimální velikost: 50x100 mm |

| Minimální součástka pro osazení | 03015 |

| Minimální BGA | Tuha deska 0,3 mm; Flexibilní desky 0,4 mm |

| Minimální jemná rozteč komponent | 0.3 mm |

| Přesnost umístění součástek | ±0,03 mm |

| Maximální výška komponenty | 25 mm |