การประกอบ SMT

การประกอบ SMT แบบแม่นยำสำหรับอุปกรณ์ทางการแพทย์ อุตสาหกรรม ยานยนต์ และอิเล็กทรอนิกส์เพื่อผู้บริโภค ต้นแบบเร็ว (24 ชั่วโมง) ไปจนถึงการผลิตจำนวนมาก การจับคู่ BOM การวิเคราะห์ DFM และการทดสอบ AOI/ICT การวางชิ้นส่วนด้วยความเร็วสูง การบัดกรีที่เชื่อถือได้ — ส่งมอบตรงเวลา คุณภาพสม่ำเสมอสำหรับพีซีบีของคุณ

คำอธิบาย

โซลูชันการประกอบ SMT แบบความแม่นยำสูง

KINGFIELD ให้บริการด้านเทคโนโลยีการติดตั้งชิ้นส่วนบนผิวหน้า (SMT) ที่มีคุณภาพสูงและเชื่อถือได้ เพื่อตอบสนองความต้องการในการผลิตอิเล็กทรอนิกส์ของคุณ

เกี่ยวกับการประกอบ SMT ของ KINGFIELD

KINGFIELD เป็นผู้ให้บริการชั้นนำด้านเทคโนโลยีการติดตั้งชิ้นส่วนบนผิวหน้า (SMT) ที่นำเสนอโซลูชันการผลิตคุณภาพสูงให้กับบริษัทอิเล็กทรอนิกส์ทั่วโลก

ความสามารถของเรา

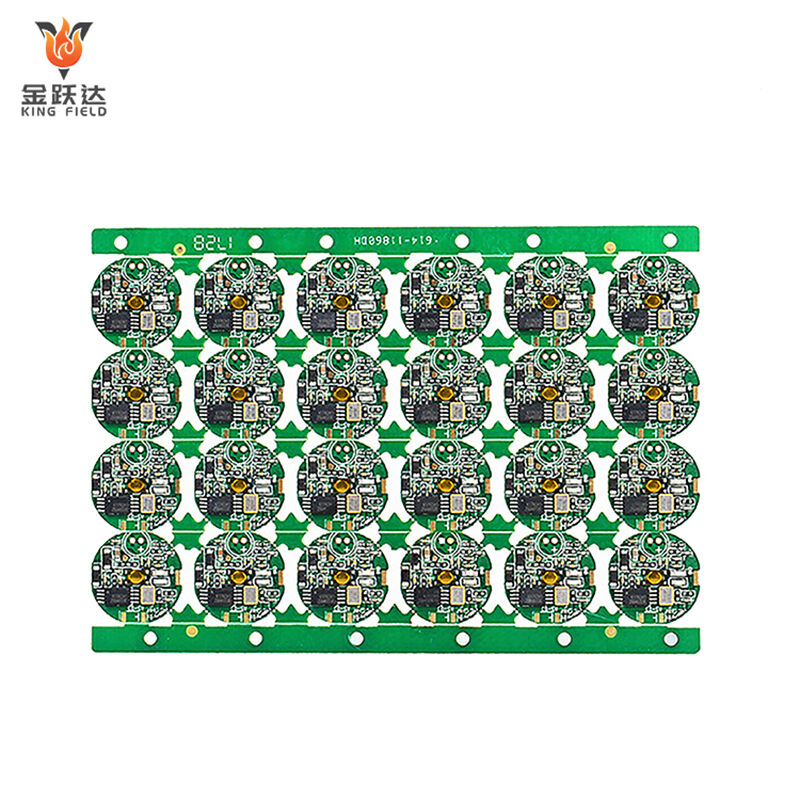

- เครื่องวางชิ้นส่วน SMT ความเร็วสูง (สูงสุด 80,000 ชิ้นต่อชั่วโมง)

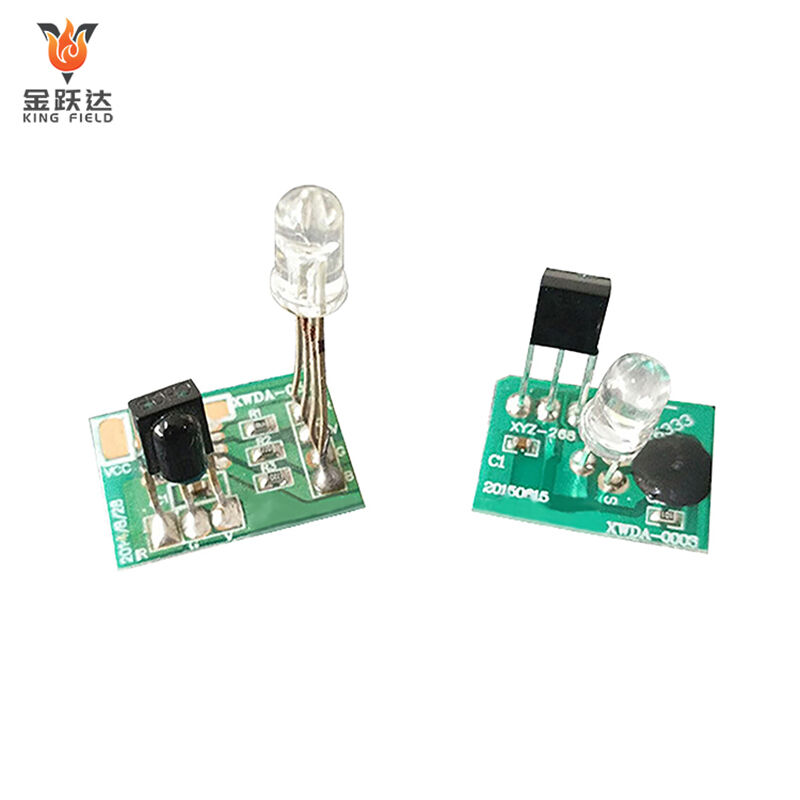

- ขนาดส่วนประกอบตั้งแต่ 01005 ถึง BGAs ขนาดใหญ่

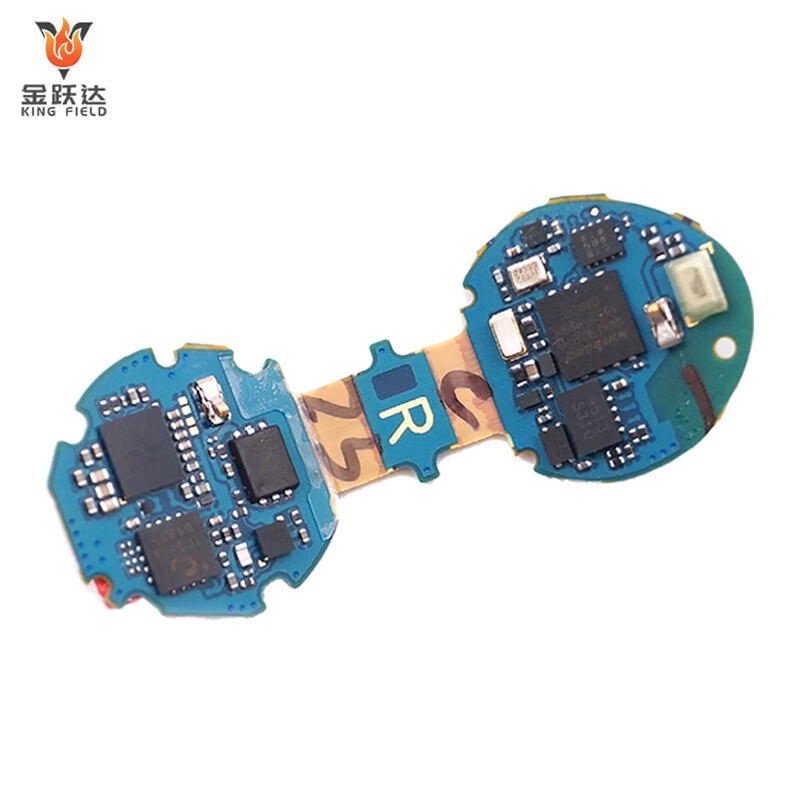

- ความสามารถในการวางชิ้นส่วนสองด้าน

- การตรวจสอบด้วยภาพอัตโนมัติ (AOI) และการตรวจสอบด้วยรังสีเอกซ์

- การผลิตที่ยืดหยุ่น ตั้งแต่ต้นแบบจนถึงการผลิตจำนวนมาก

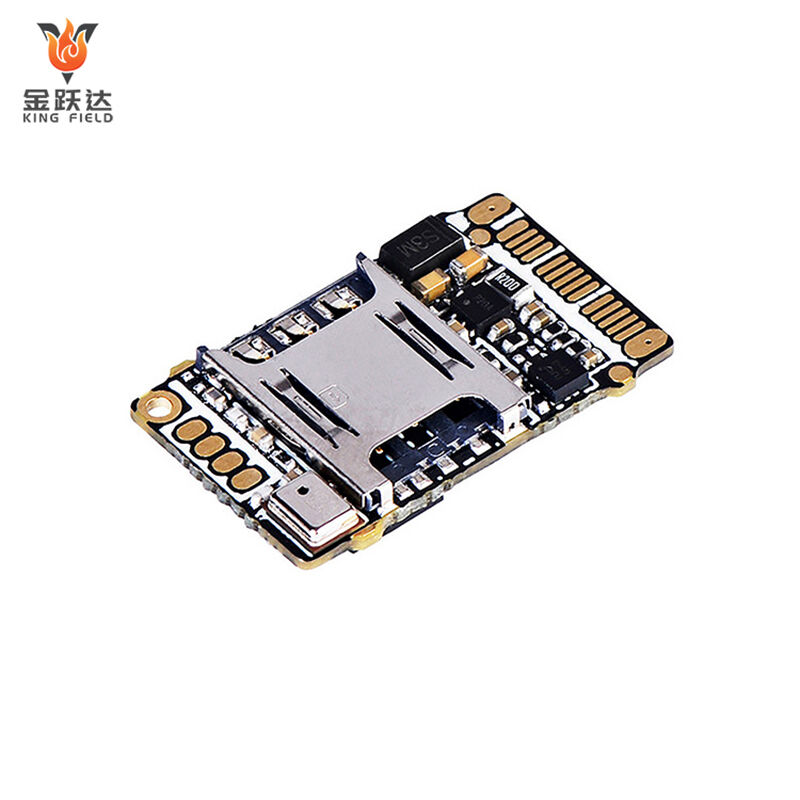

- โซลูชัน PCBA แบบครบวงจรสำหรับไอเดียของคุณ

- ประสบการณ์ด้านการผลิต PCBA ที่ได้รับความไว้วางใจมากว่า 10 ปี

- เรามีสายการผลิต SMT อัตโนมัติ 9 สายเพื่อการจัดส่ง

การผลิตที่ก้าวหน้า

เราพร้อมด้วยสายการผลิต SMT ที่ทันสมัย เพื่อให้บริการการประกอบที่แม่นยำ มีประสิทธิภาพสูง และเชื่อถือได้

การประกันคุณภาพ

กระบวนการของเราผ่านการรับรองตามมาตรฐาน ISO 9001, IATF 16949 และ ISO 13485 ซึ่งรับประกันคุณภาพที่สม่ำเสมอในทุกโครงการ

เทคโนโลยีการติดตั้งบนพื้นผิว (SMD) เป็นกระบวนการหลักในอุตสาหกรรมการผลิตผลิตภัณฑ์อิเล็กทรอนิกส์ในปัจจุบัน ซึ่งหมายถึงการนำพาสเตอร์บัดกรีมาพิมพ์โดยตรงลงบนแผ่นวงจรพิมพ์ (PCB) ที่ตำแหน่งที่กำหนด เพื่อสร้างชิ้นส่วนขนาดเล็กรูปแบบ surface mount ที่ไม่มีขาหรือมีขาสั้น จากนั้นใช้ความร้อนสูงในการบัดกรีด้วยเตา reflow เพื่อยึดชิ้นส่วนให้แน่น กระบวนการนี้แตกต่างจากเทคโนโลยีการติดตั้งแบบเดิมที่ต้องเจาะรูในแผ่น PCB โดยกระบวนการนี้อาศัยองค์ประกอบหลักสามประการ ได้แก่ ชิ้นส่วน SMD, เครื่องพิมพ์พาสเตอร์บัดกรี/เครื่องวางชิ้นส่วน/เตา reflow และแผ่น PCB ที่ออกแบบมาเฉพาะ ลำดับขั้นตอนโดยทั่วไปประกอบด้วยสี่ขั้นตอนสำคัญ ได้แก่ การพิมพ์พาสเตอร์บัดกรี การวางชิ้นส่วน การบัดกรีด้วยความร้อนสูง การตรวจสอบและแก้ไข (AOI inspection และการซ่อมแซมผลิตภัณฑ์ที่มีข้อบกพร่อง) ในท้ายที่สุดเพื่อสร้างวงจรไฟฟ้าที่สมบูรณ์และมีเสถียรภาพ

ข้อดีของการประกอบแบบ SMT

-

ลดขนาดและน้ำหนักของผลิตภัณฑ์อย่างมีนัยสำคัญ:

สามารถติดตั้งชิ้นส่วนลงบนพื้นผิวของแผ่นวงจรพิมพ์ (PCB - Printed Circuit Board) โดยตรงได้โดยไม่ต้องใช้รูเจาะ ซึ่งช่วยประหยัดพื้นที่ติดตั้งที่จำเป็นสำหรับชิ้นส่วนแบบรูเจาะทั่วไป สำหรับฟังก์ชันเดียวกัน ผลิตภัณฑ์ที่ใช้เทคโนโลยี SMT สามารถมีขนาดเล็กลงกว่า 60% และเบากว่า 70% จึงตอบสนองความต้องการด้านการลดขนาดอุปกรณ์พกพา เช่น โทรศัพท์มือถือและแล็ปท็อป

-

เพิ่มประสิทธิภาพการผลิตและลดต้นทุน:

ระบบอัตโนมัติสูงช่วยให้สามารถติดตั้งชิ้นส่วนได้อย่างรวดเร็วและแม่นยำในปริมาณมากโดยใช้เครื่องวางชิ้นส่วนอัตโนมัติ (pick-and-place machines) เส้นการผลิตเพียงเส้นเดียวสามารถประกอบแผ่น PCB ได้หลายหมื่นชิ้นต่อวัน การใช้วัสดุมีประสิทธิภาพสูงขึ้น ชิ้นส่วนที่มีขนาดเล็กลงและไม่มีขาเชื่อมทำให้ลดของเสียจากวัสดุได้ กระบวนการผลิตมีความเรียบง่ายขึ้น และช่วยลดต้นทุนแรงงาน

-

ปรับปรุงสมรรถนะและความน่าเชื่อถือของวงจร:

ชิ้นส่วนถูกติดตั้งอย่างมั่นคงมากขึ้น โดยมีระยะทางของข้อต่อที่สั้นลงและเส้นทางที่ตรงขึ้น ช่วยลดความล่าช้าและการรบกวนสัญญาณ ส่งผลให้ประสิทธิภาพของวงจรความถี่สูงดีขึ้น อัตราการเกิดข้อบกพร่องของข้อต่อที่บัดกรีต่ำ และหลีกเลี่ยงปัญหาการติดต่อที่เกิดจากแรงสั่นสะเทือนและการเปลี่ยนแปลงอุณหภูมิในชิ้นส่วนแบบเจาะรู ทำให้ความน่าเชื่อถือโดยรวมของผลิตภัณฑ์ดีขึ้นอย่างมาก

-

การประกอบ SMT ความหนาแน่นสูง:

ด้วยความก้าวหน้าของเทคโนโลยี ผลิตภัณฑ์อิเล็กทรอนิกส์จึงมีความชาญฉลาดและซับซ้อนมากขึ้นเรื่อยๆ ซึ่งจำเป็นต้องเพิ่มความหนาแน่นของการประกอบ PCB อย่างมาก การประกอบ SMT สามารถแก้ปัญหานี้ได้อย่างมีประสิทธิภาพ ทำให้การประกอบ PCB ความหนาแน่นสูงเป็นไปได้

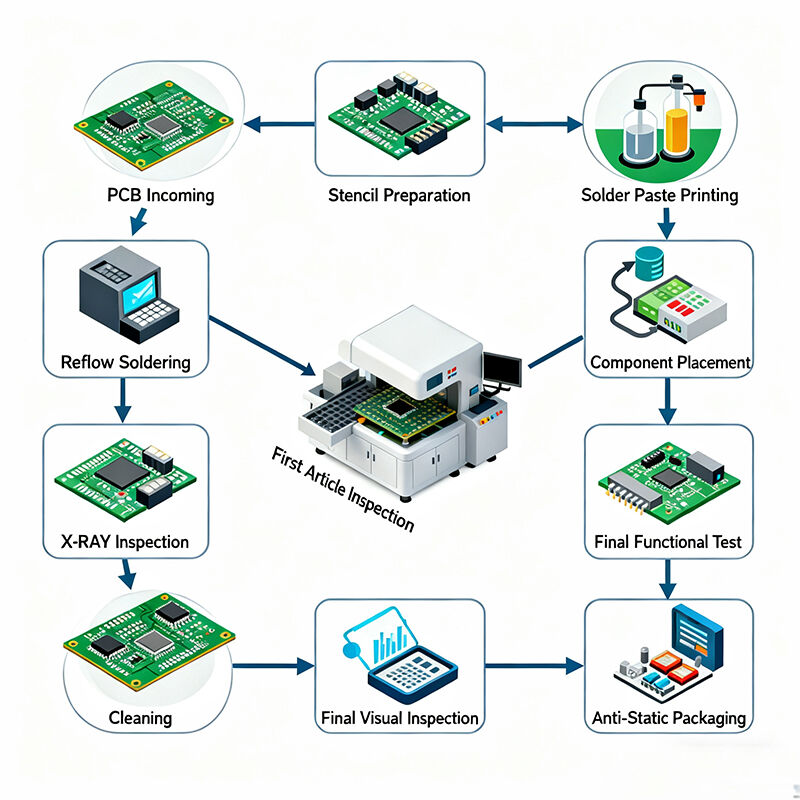

ขั้นตอนการผลิตแบบ SMT

ปัญหาทั่วไปในการประกอบ SMT

-

ปัญหาที่เกี่ยวข้องกับพาสต้าบัดกรี:

พาสต์บัดกรีที่มากเกินไปอาจทำให้เกิดวงจรสั้น (bridging) ระหว่างข้อต่อที่อยู่ติดกัน ในขณะที่พาสต์ที่น้อยเกินไปจะทำให้ข้อต่อที่บัดกรีอ่อนแอ (cold solder joints)

การจัดเก็บ การทำให้ร้อน หรือการใช้งานหลังวันหมดอายุของพาสต์บัดกรีที่ไม่เหมาะสม อาจทำให้พาสต์เสื่อมคุณภาพ ส่งผลให้เกิดฟองและข้อต่อเชื่อมบัดกรีหมองหลังจากการบัดกรี

การจัดตำแหน่งที่ไม่แม่นยำโดยเครื่องพิมพ์สามารถทำให้พาสต์บัดกรีเลื่อนออกนอกแผ่นรองบนแผงวงจรพิมพ์ (PCB) ซึ่งส่งผลต่อการวางชิ้นส่วนในขั้นตอนถัดไป

-

ปัญหาการจัดวางชิ้นส่วน:

ข้อผิดพลาดในการมองเห็นของเครื่องจักรที่ใช้วางชิ้นส่วน หรือหัวฉีดที่สึกหรอ อาจทำให้การวางชิ้นส่วนผิดตำแหน่ง ส่งผลให้การบัดกรีไม่ดีหรือเกิดปัญหาการติดต่อ

การโหลดวัสดุผิด หรือหัวฉีดทำงานผิดพลาด อาจทำให้ขาดชิ้นส่วน หรือการวางชิ้นส่วนผิดประเภทหรือข้อกำหนด

การกลับด้านการวางชิ้นส่วนที่มีขั้ว (เช่น ไดโอด) สามารถทำให้เกิดข้อผิดพลาดของวงจรโดยตรง หรือแม้แต่ทำให้ชิ้นส่วนไหม้ได้

-

ปัญหาการบัดกรีด้วยความร้อน:

อุณหภูมิการบัดกรีแบบรีฟลว์ไม่เพียงพอ หรือการเก็บความร้อนไม่เหมาะสม อาจทำให้ตะกั่วไม่หลอมละลายอย่างสมบูรณ์ (การบัดกรีเย็น) ส่งผลให้การนำไฟฟ้าไม่ดี และข้อต่ออาจหลุดร่วงได้ง่าย

ขนาดของแผ่นบัดกรีหรือปริมาณพาสต์บัดกรีที่ปลายทั้งสองด้านของชิ้นส่วนไม่เท่ากัน อาจทำให้เกิดความแตกต่างของการขยายตัวจากความร้อนอย่างมากในระหว่างการบัดกรี จนทำให้ปลายด้านหนึ่งของชิ้นส่วนยกตัวขึ้น (ปรากฏการณ์หลุมศพ)

การระเหยอย่างรวดเร็วของฟลักซ์ในพาสต์บัดกรี ความชื้นที่ดูดซึมเข้าไปในแผงวงจรพิมพ์ หรือออกซิเจนที่มีมากเกินไปในสภาพแวดล้อมการบัดกรี อาจทำให้เกิดฟองอากาศ (voids) ภายในข้อต่อการบัดกรี ซึ่งจะลดความแข็งแรงและการนำไฟฟ้า

-

ปัญหาการตรวจสอบและการแก้ไข:

พารามิเตอร์การตรวจสอบด้วย AOI ที่ไม่เหมาะสม หรือการละเลยในระหว่างการตรวจสอบด้วยสายตา อาจทำให้ตรวจไม่พบข้อบกพร่อง เช่น การลัดวงจร (bridging) และข้อต่อการบัดกรีเย็น ส่งผลให้ผลิตภัณฑ์ที่มีตำหนิไหลไปยังขั้นตอนถัดไป

อุณหภูมิของปืนเป่าลมร้อนสูงเกินไปหรือการให้ความร้อนนานเกินไปในระหว่างการแก้ไขงาน อาจทำให้ตัวแผ่นวงจรพิมพ์ (PCB) หรือชิ้นส่วนโดยรอบเสียหาย จนก่อให้เกิดข้อบกพร่องเพิ่มเติม

พารามิเตอร์ของเครื่องมือ

| ขีดความสามารถกระบวนการผลิตอุปกรณ์ | |

| ขีดความสามารถ SMT | 60,000,000 ชิป/วัน |

| ขีดความสามารถ THT | 1,500,000 ชิป/วัน |

| เวลาจัดส่ง | เร่งด่วนภายใน 24 ชั่วโมง |

| ประเภทของแผ่นวงจรพิมพ์ที่สามารถประกอบได้ | บอร์ดแข็ง บอร์ดอ่อน บอร์ดผสมแข็ง-อ่อน และบอร์ดอลูมิเนียม |

| ข้อกำหนดแผ่นวงจรพิมพ์สำหรับการประกอบ |

ขนาดสูงสุด: 480x510 มม.; ขนาดต่ำสุด: 50x100 มม. |

| ชิ้นส่วนประกอบขั้นต่ำ | 03015 |

| BGA ขั้นต่ำ | บอร์ดแข็ง 0.3 มม.; บอร์ดยืดหยุ่น 0.4 มม. |

| ชิ้นส่วนระยะห่างละเอียดขั้นต่ำ | 0.3 มม. |

| ความแม่นยำในการจัดวางองค์ประกอบ | ±0.03 มม. |

| ความสูงชิ้นส่วนสูงสุด | 25 มม |