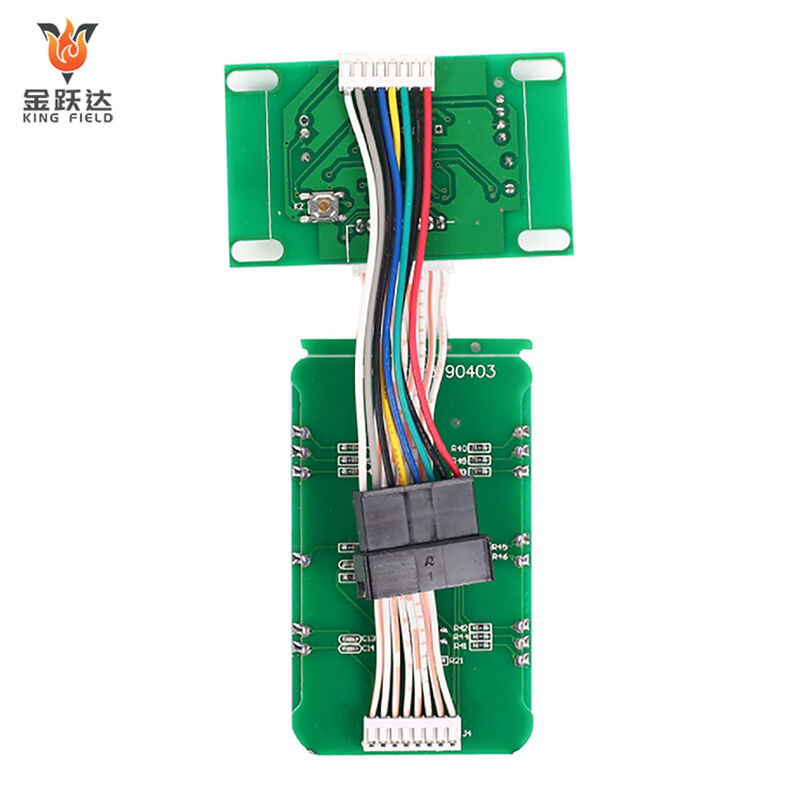

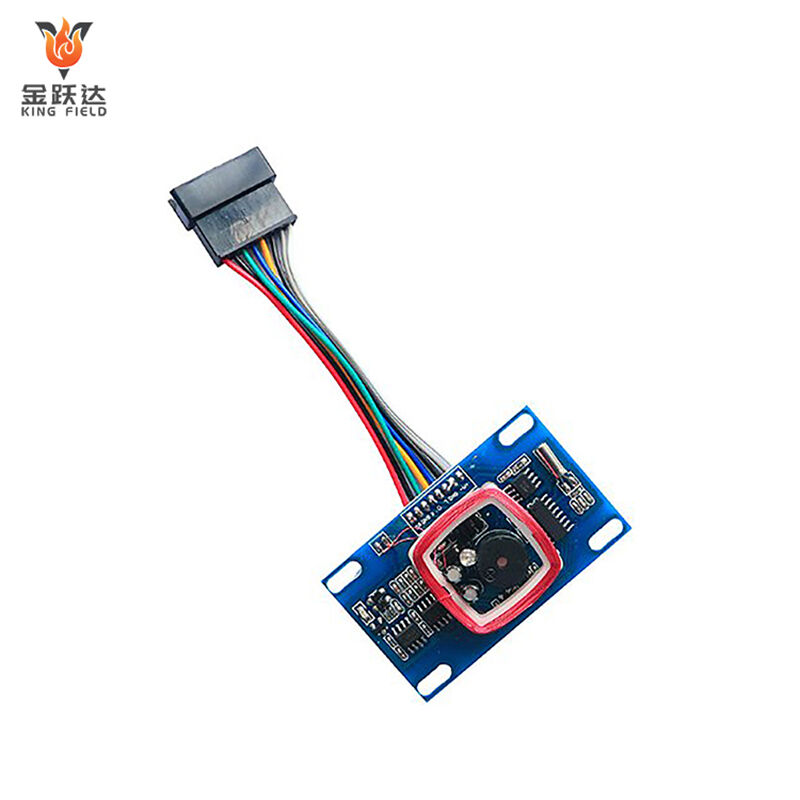

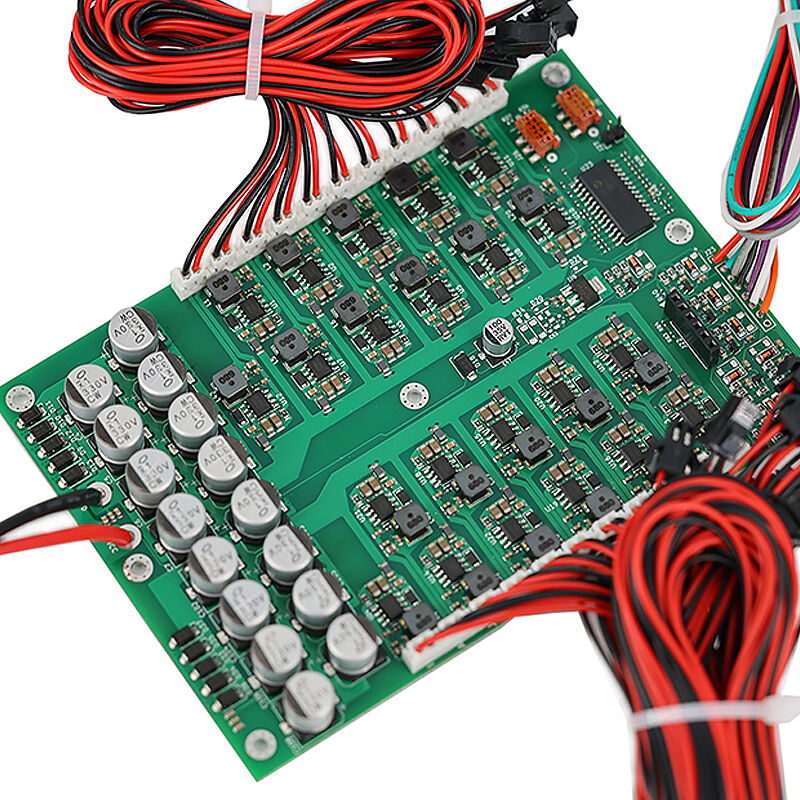

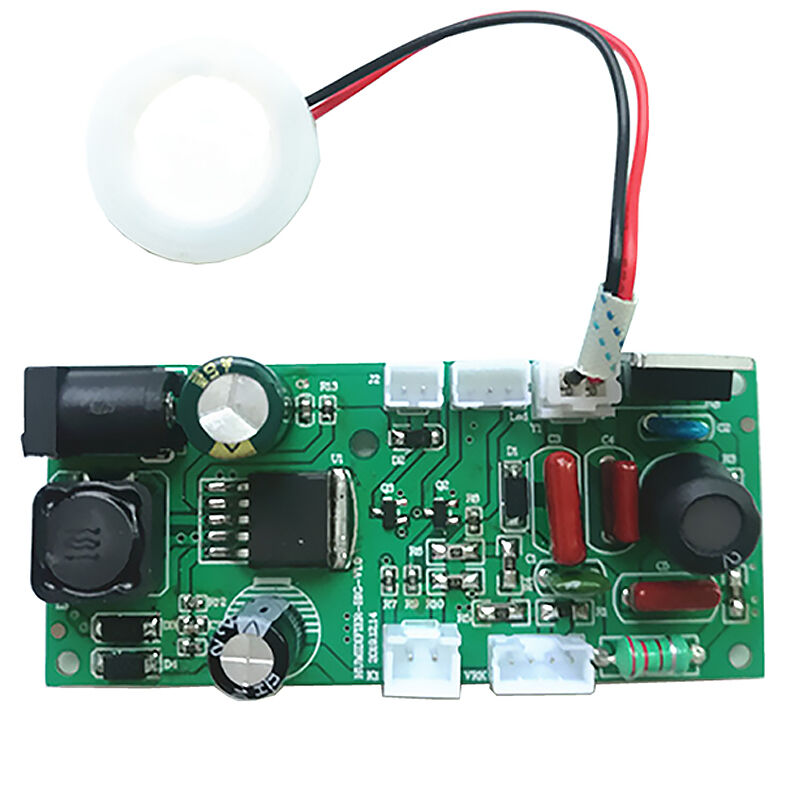

การประกอบสายเคเบิล

การประกอบสายรัดไฟฟ้าแบบกำหนดเองสำหรับอุตสาหกรรมการแพทย์ อุตสาหกรรมยานยนต์ และอิเล็กทรอนิกส์ผู้บริโภค ออกแบบอย่างแม่นยำด้วยสายไฟคุณภาพสูง ขั้วต่อ และปลอกป้องกัน—เหมาะสมที่สุดสำหรับการส่งสัญญาณ/พลังงานที่เสถียร และทนทานต่อสภาพแวดล้อมที่รุนแรง

สอดคล้องตามมาตรฐาน UL, IEC, ISO และ IATF 16949 สำหรับอุตสาหกรรมยานยนต์ สายเคเบิลของเราผ่านกระบวนการตรวจสอบอย่างเข้มงวดทั้งการประกอบด้วยแรงอัด การบัดกรี และการทดสอบความต่อเนื่อง มีบริการผลิตต้นแบบภายใน 24 ชั่วโมง จัดส่งรวดเร็ว และสนับสนุนการออกแบบเพื่อการผลิต (DFM) เพื่อให้สามารถขยายการผลิตได้อย่างราบรื่นจากขั้นตอน R&D ไปจนถึงการผลิตจำนวนมาก โดยออกแบบให้เหมาะสมกับรูปแบบและการทำงานเฉพาะของอุปกรณ์คุณ

คำอธิบาย

การประกอบสายเคเบิล คือระบบที่รวมสายไฟ/สายเคเบิลที่มีฉนวนหุ้ม ขั้วต่อ ขั้วเชื่อมต่อ และส่วนประกอบป้องกันไว้ด้วยกันอย่างครบวงจร เพื่อใช้ในการส่งพลังงานหรือสัญญาณในอุปกรณ์ต่างๆ การรวมสายไฟหลายเส้นเข้าเป็น

หนึ่งชุดช่วยให้ผู้ผลิตสามารถติดตั้งได้อย่างรวดเร็ว มีระเบียบเรียบร้อย และเพิ่มความน่าเชื่อถือโดยรวมของระบบไฟฟ้า

ไม่ว่าคุณจะอยู่ในอุตสาหกรรมยานยนต์ อากาศยาน หรืออุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค การเข้าใจเกี่ยวกับชุดสายไฟ (wire harness assemblies) เป็นสิ่งสำคัญอย่างยิ่งในการสร้างระบบไฟฟ้าที่ทนทานและมีประสิทธิภาพ ส่วนคู่มือฉบับสมบูรณ์นี้จะเจาะลึกเข้าสู่โลกของ

ชุดสายไฟ สำรวจประเภท ประโยชน์ กระบวนการออกแบบ และเทคนิคการผลิต

ลักษณะหลัก

การรวมระบบและมาตรฐาน: จัดระเบียบสายไฟที่กระจัดกระจายให้เป็นชุดประกอบแบบรวมศูนย์และมีโครงสร้าง เพื่อแทนที่สายไฟเดี่ยวๆ ที่ยุ่งเหยิง ช่วยให้ติดตั้งง่ายขึ้นและลดข้อผิดพลาด

การปรับแต่งสินค้า: ออกแบบให้เหมาะสมกับความต้องการของอุปกรณ์เฉพาะด้านในอุตสาหกรรมต่างๆ เช่น ยานยนต์ การแพทย์ ควบคุมอุตสาหกรรม และอิเล็กทรอนิกส์สำหรับผู้บริโภค

การป้องกัน: มีฉนวนกันความร้อน ทนต่อการเสียดสี และป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) เพื่อให้มั่นใจถึงความน่าเชื่อถือในสภาพแวดล้อมที่รุนแรง

แอปพลิเคชันที่สำคัญ:

ยานยนต์: ใช้ในห้องเครื่องยนต์ ระบบสาระบันเทิง และโครงรถสำหรับการส่งพลังงาน/สัญญาณ

อุปกรณ์ทางการแพทย์: มั่นใจในการเชื่อมต่อที่ปลอดภัยและเสถียรในอุปกรณ์วินิจฉัย เครื่องมือผ่าตัด และเครื่องตรวจวัดผู้ป่วย

การควบคุมอุตสาหกรรม: เป็นส่วนสำคัญของระบบ PLC หุ่นยนต์ และระบบอัตโนมัติในโรงงาน สามารถทนต่อการสั่นสะเทือนและความผันผวนของอุณหภูมิสูงได้

อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค: พบได้ในเครื่องใช้ไฟฟ้าในบ้าน อุปกรณ์อัจฉริยะ และอุปกรณ์ภาพและเสียง สำหรับการต่อสายที่กะทัดรัดและเชื่อถือได้

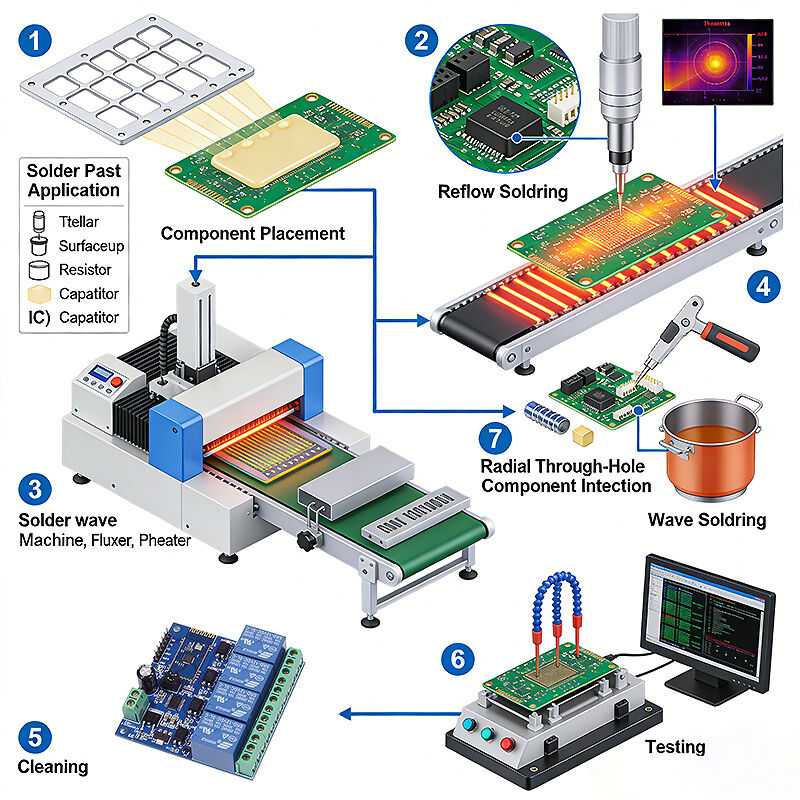

กระบวนการผลิต:

ตัด/ปอกสายไฟ → 2. หุ้มขั้วต่อ → 3. เดินสายและมัดรวม → 4. ประกอบขั้วต่อ → 5. ทดสอบ (ความต่อเนื่อง ฉนวน กับแรงดันไฟฟ้า) → 6. ตรวจสอบสุดท้าย/บรรจุภัณฑ์

สายเคเบิลแบบกำหนดเองจะถูกจัดหมวดหมู่ตามอุตสาหกรรมการใช้งาน การออกแบบเชิงโครงสร้าง ข้อกำหนดด้านประสิทธิภาพ และสภาพแวดล้อมในการติดตั้ง ด้านล่างนี้คือการแบ่งประเภทหลักอย่างเป็นระบบ ซึ่งสอดคล้องกับอุตสาหกรรมหลักของคุณ:

ตามอุตสาหกรรมการใช้งาน

· สายเคเบิลสำหรับยานยนต์

ประเภทย่อย: สายเคเบิลเครื่องยนต์ สายเคเบิลแชสซี สายเคเบิลตัวถัง สายเคเบิลระบบความบันเทิง และสายเคเบิลแรงดันสูงสำหรับยานยนต์ไฟฟ้า/ไฮบริด

คุณสมบัติหลัก: เป็นไปตามมาตรฐานอุตสาหกรรมยานยนต์ (ISO 19642, IATF 16949) ทนต่ออุณหภูมิสูง การสั่นสะเทือน น้ำมัน และความชื้น สายเคเบิลแรงดันสูงต้องมีการป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) และความปลอดภัยด้านฉนวน

· สายเคเบิลสำหรับอุปกรณ์ทางการแพทย์

ประเภทย่อย: สายเคเบิลสำหรับอุปกรณ์วินิจฉัย (เครื่อง MRI/CT สแกนเนอร์) สายเคเบิลเครื่องมือผ่าตัด สายเคเบิลเครื่องติดตามผู้ป่วย และสายเคเบิลสำหรับอุปกรณ์การแพทย์ที่สวมใส่ได้

คุณสมบัติหลัก: เป็นไปตามมาตรฐานทางการแพทย์ (ISO 13485, ข้อกำหนดของ FDA) ใช้วัสดุที่เข้ากันได้กับร่างกาย ทนต่อการฆ่าเชื้อ (ด้วยความร้อนหรือก๊าซเอทิลีนออกไซด์) และมีสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) ต่ำเพื่อป้องกันการรบกวนอุปกรณ์ที่ไวต่อสัญญาณ

· สายเคเบิลสำหรับระบบควบคุมอุตสาหกรรม

ประเภทย่อย: สายเคเบิลระบบ PLC, สายเคเบิลแขนหุ่นยนต์, สายเคเบิลอุปกรณ์ระบบอัตโนมัติในโรงงาน (FA), สายเคเบิลเชื่อมต่อเซ็นเซอร์/แอคชูเอเตอร์

คุณสมบัติหลัก: ทนทานสูงสำหรับสภาพแวดล้อมอุตสาหกรรมที่รุนแรง กันการรบกวนทางไฟฟ้า (ใช้สายแบบมีฉนวนหุ้ม) ผ่านเกณฑ์มาตรฐาน IEC 60335 และ UL 508

· สายเคเบิลอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

ประเภทย่อย: สายเคเบิลอุปกรณ์เครื่องใช้ในบ้าน, สายเคเบิลอุปกรณ์อัจฉริยะ (เซ็นเซอร์ IoT, ตัวควบคุมสมาร์ทโฮม), สายเคเบิลอุปกรณ์ภาพและเสียง

คุณสมบัติหลัก: ดีไซน์กะทัดรัด ประหยัดต้นทุน น้ำหนักเบา เป็นไปตามมาตรฐาน UL 1581 และ RoHS; ออกแบบเพื่อประหยัดพื้นที่ในอุปกรณ์ขนาดเล็ก

ตามการออกแบบโครงสร้าง

สายเคเบิลแบบเดี่ยว : มีโครงสร้างเรียบง่ายโดยประกอบด้วยสายไฟเดี่ยวหลายเส้นรวมเข้าเป็นชุด

สายเคเบิลหลายสาขา: เส้นทางซับซ้อนพร้อมสายย่อย/ขั้วต่อหลายจุด

สายเคเบิลแบบแบน: ใช้สายริบบิ้นแบน (FRC) สำหรับการเชื่อมต่อที่มีขนาดกะทัดรัดและหนาแน่นสูง

สายเคเบิลแบบโคแอกเซียล: รวมสายโคแอกเซียลเพื่อการส่งสัญญาณความถี่สูง

ตามข้อกำหนดด้านประสิทธิภาพ

สายเคเบิลแรงดันสูง: สำหรับการใช้งานที่มากกว่า 600V พร้อมฉนวนเสริมและระบบป้องกันพิเศษ

สายเคเบิลแรงดันต่ำ: สำหรับแรงดันต่ำกว่า 600V โดยเน้นความสมบูรณ์ของสัญญาณ

สายเคเบิลทนความร้อน: ใช้วัสดุทนอุณหภูมิสูง (PTFE, ซิลิโคน) สำหรับห้องเครื่องยนต์ เตาอุตสาหกรรม

สายไฟกันน้ำ: ได้รับการจัดอันดับ IP67/IP68 พร้อมขั้วต่อแบบปิดผนึกและปลอกป้องกัน

สายไฟป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า/คลื่นวิทยุ: หุ้มด้วยแผ่นฟอยล์โลหะ/ถักทอเพื่อป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (การถ่ายภาพทางการแพทย์ หุ่นยนต์อุตสาหกรรม)

ตามสภาพแวดล้อมการติดตั้ง

สายไฟสำหรับติดตั้งในร่ม: ใช้ในสภาพแวดล้อมที่ได้รับการป้องกัน (อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ภายในอุปกรณ์การแพทย์) – เน้นความกะทัดรัดและต้นทุนต่ำ

สายไฟสำหรับติดตั้งกลางแจ้ง/สภาพแวดล้อมที่รุนแรง: สัมผัสกับสภาพอากาศ เคมีภัณฑ์ หรือแรงทางกายภาพ – เน้นความทนทานและการป้องกัน

ประโยชน์

การประกอบชุดสายไฟให้คุณค่าอย่างมากในหลากหลายอุตสาหกรรม (การแพทย์ อุตสาหกรรมควบคุม อุตสาหกรรมยานยนต์ อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค) โดยการแก้ปัญหาด้านการเดินสายและเพิ่มประสิทธิภาพของระบบ ด้านล่างนี้คือการวิเคราะห์รายละเอียดของประโยชน์หลักที่สอดคล้องกับจุดเน้นทางธุรกิจของคุณ

เพิ่มความน่าเชื่อถือและลดความเสี่ยงในการเกิดข้อผิดพลาด

ลดปัญหาสายหลวม การต่อสายผิด และวงจรสั้น (ซึ่งพบได้บ่อยในระบบเดินสายแบบชั่วคราว) ผ่านการออกแบบที่เป็นมาตรฐานและการทดสอบในโรงงาน (การตรวจสอบความต่อเนื่อง ฉนวน และแรงดัน)

ชิ้นส่วนป้องกัน (ปลอกหุ้ม ชิลด์ ท่อหดความร้อน) ทนต่อสภาวะแวดล้อมที่รุนแรง (การสั่นสะเทือน ความชื้น อุณหภูมิสูงหรือต่ำมาก และสารเคมี) ซึ่งมีความสำคัญต่อช่วงล่างของยานยนต์ พื้นที่ผลิตในโรงงานอุตสาหกรรม และอุปกรณ์ทางการแพทย์

รอบการฆ่าเชื้อ

เป็นไปตามมาตรฐานอุตสาหกรรม (IATF 16949 สำหรับยานยนต์ ISO 13485 สำหรับการแพทย์ UL 508 สำหรับอุตสาหกรรม) เพื่อรับประกันความปลอดภัยและความสม่ำเสมอ

ติดตั้งง่ายและลดต้นทุนแรงงาน

ชุดสายไฟที่ติดตั้งล่วงหน้ามาแล้ว ช่วยแทนที่การเดินสายไฟในสถานที่จริง ลดเวลาการติดตั้งลงมากกว่า 50%

การติดป้ายกำกับอย่างชัดเจนและอินเตอร์เฟซขั้วต่อที่เป็นมาตรฐาน ช่วยขจัดความคลุมเครือ ลดข้อผิดพลาดของช่างเทคนิคและลดความจำเป็นในการฝึกอบรม

ดีไซน์ที่กะทัดรัดและเป็นระเบียบ เข้ากับพื้นที่จำกัดได้โดยไม่กระทบต่อการเข้าถึง

ประสิทธิภาพของระบบและการรักษาความถูกต้องของสัญญาณที่ดีขึ้น

ชุดสายไฟที่มีการป้องกันช่วยป้องกันการรบกวนจากสัญญาณแม่เหล็กไฟฟ้า/คลื่นวิทยุ (EMI/RFI) ซึ่งมีความสำคัญต่ออุปกรณ์ถ่ายภาพทางการแพทย์ (เครื่อง MRI/CT สแกนเนอร์), หุ่นยนต์อุตสาหกรรม และระบบความบันเทิงในรถยนต์

ขนาดสายไฟ ความยาว และเส้นทางการเดินสายที่ออกแบบเฉพาะ ช่วยเพิ่มประสิทธิภาพการส่งพลังงานและความแม่นยำของสัญญาณ

การลดความยุ่งเหยิงของสายไฟ ช่วยลดการรบกวนสัญญาณแม่เหล็กไฟฟ้าซึ่งกันและกัน ทำให้มั่นใจได้ถึงการทำงานที่มีเสถียรภาพของชิ้นส่วนที่ไวต่อสัญญาณ

ความสามารถในการขยายขนาดและการปรับแต่งตามความต้องการของอุตสาหกรรม

ออกแบบให้เหมาะสมกับข้อกำหนดของอุปกรณ์เฉพาะ

สามารถผลิตจำนวนมากได้ด้วยคุณภาพที่สม่ำเสมอสำหรับโครงการขนาดใหญ่ พร้อมรองรับการออกแบบเฉพาะในปริมาณน้อย

สามารถรวมเข้ากับระบบเดิมได้อย่างง่ายดาย ทำให้การอัปเกรดเป็นไปอย่างไร้รอยต่อ

การบำรุงรักษาและการแก้ไขปัญหาง่ายขึ้น

การออกแบบแบบโมดูลาร์ช่วยให้สามารถเปลี่ยนส่วนของสายไฟที่เสียหายได้อย่างรวดเร็ว (ไม่ต้องเดินสายใหม่ทั้งระบบ) ลดเวลาที่เครื่องจักรอุตสาหกรรมและอุปกรณ์ทางการแพทย์ต้องหยุดทำงาน

เอกสารประกอบและฉลากที่ชัดเจนช่วยเร่งกระบวนการวินิจฉัยข้อผิดพลาด

อายุการใช้งานยาวนาน (มักเท่ากับอายุการใช้งานของอุปกรณ์) ช่วยลดความถี่ในการเปลี่ยนใหม่ และลดต้นทุนรวมตลอดอายุการใช้งาน (TCO)

การเพิ่มประสิทธิภาพด้านพื้นที่และน้ำหนัก

การรวมสายไฟช่วยลดขนาดและน้ำหนัก (สำคัญสำหรับ EVs, การบินและอวกาศ และอุปกรณ์การแพทย์แบบพกพา) ช่วยเพิ่มประสิทธิภาพการใช้พลังงานและความสะดวกในการเคลื่อนย้าย

การจัดเส้นทางสายไฟอย่างเป็นระเบียบช่วยเพิ่มพื้นที่ใช้สอยในตู้หรือกล่องขนาดเล็ก

ประโยชน์เฉพาะอุตสาหกรรม

| อุตสาหกรรม | ข้อดีที่โดดเด่น | ||||

| การแพทย์ | ทนต่อการฆ่าเชื้อ ปลอดภัยต่อร่างกาย และป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) สำหรับการวินิจฉัยที่ต้องการความแม่นยำสูง | ||||

| การควบคุมอุตสาหกรรม | ทนต่อการสั่นสะเทือนและสารเคมี บำรุงรักษาง่าย เพื่อลดเวลาที่โรงงานต้องหยุดเดินเครื่อง | ||||

| ยานยนต์ | ทนต่ออุณหภูมิสูงและน้ำมัน ปฏิบัติตามมาตรฐานความปลอดภัยของอุตสาหกรรมยานยนต์ | ||||

| อิเล็กทรอนิกส์สำหรับผู้บริโภค | ดีไซน์กะทัดรัด คุ้มค่าต่อต้นทุน ปฏิบัติตามข้อกำหนด RoHS สำหรับตลาดทั่วโลก | ||||

การทดสอบ

การทดสอบชุดสายไฟ (Wire Harness Testing) เป็นกระบวนการควบคุมคุณภาพที่สำคัญ เพื่อยืนยันประสิทธิภาพ ความปลอดภัย และความน่าเชื่อถือของชุดสายไฟที่ติดตั้งเรียบร้อยแล้ว ก่อนนำไปใช้งานจริง ซึ่งช่วยให้มั่นใจว่าสอดคล้องกับมาตรฐานอุตสาหกรรม และป้องกันความล้มเหลวในการใช้งานจริง ด้านล่างนี้คือการแยกประเภทการทดสอบ วิธีการ และข้อกำหนดเฉพาะอุตสาหกรรมอย่างเป็นระบบ

ประเภทการทดสอบหลักและวัตถุประสงค์

| ประเภทการทดสอบ | เป้าหมาย | วิธีการ/เครื่องมือหลัก | |||

| การทดสอบความต่อเนื่อง | ตรวจสอบเส้นทางไฟฟ้าที่ต่อเนื่องสมบูรณ์ (ไม่มีวงจรเปิด) และการต่อสายไฟที่ถูกต้อง (ไม่มีวงจรไขว้) | มัลติมิเตอร์ เครื่องทดสอบความต่อเนื่อง เครื่องทดสอบชุดสายไฟ (แบบอัตโนมัติ) | |||

| การทดสอบความต้านทานฉนวน | ตรวจสอบการรั่วของกระแสระหว่างตัวนำ หรือระหว่างตัวนำกับพื้นดิน (ป้องกันวงจรลัดวงจร) | เมกโอห์มมิเตอร์ (500V/1000V DC) เครื่องทดสอบแรงดันสูง (hipot testers) | |||

| การทดสอบแรงดัน/กระแสไฟฟ้า | ตรวจสอบประสิทธิภาพของสายเคเบิลภายใต้แรงดัน/กระแสไฟฟ้าตามค่าที่กำหนด (ไม่เกิดความร้อนสูงเกินไปหรือแรงดันตก) | แหล่งจ่ายไฟ, โหลดแบงก์, เครื่องบันทึกข้อมูล | |||

| การทดสอบขั้วต่อ | ตรวจสอบการเชื่อมต่อที่แน่นหนา การจัดเรียงพินอย่างถูกต้อง และความต้านทานการสัมผัส | เครื่องมือทดสอบแรงดึงขั้วต่อ, มิเตอร์วัดความต้านทานการสัมผัส, เครื่องทดสอบจำนวนรอบการต่อเชื่อม | |||

| การทดสอบสภาพแวดล้อม | จำลองสภาพแวดล้อมในการทำงานจริง (อุณหภูมิ, ความชื้น, การสั่นสะเทือน) | ห้องควบคุมอุณหภูมิ, ห้องควบคุมความชื้น, เครื่องทดสอบการสั่นสะเทือน, ห้องทดสอบพ่นหมอกเกลือ | |||

| การทดสอบการป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า/คลื่นวิทยุ | ตรวจสอบประสิทธิภาพของการป้องกันสัญญาณรบกวน (สำคัญต่ออุปกรณ์ที่ไวต่อสัญญาณ) | ห้องทดสอบ EMI, เครื่องวิเคราะห์สเปกตรัม | |||

| การทดสอบความทนทานต่อการดัดโค้ง | ทดสอบความต้านทานต่อการดัดโค้งซ้ำๆ (เช่น สายรัดแขนหุ่นยนต์) | เครื่องทดสอบการดัด, เครื่องทดสอบความล้า | |||

ข้อกำหนดการทดสอบเฉพาะอุตสาหกรรม

· สายรัดไฟฟ้าสำหรับยานยนต์

การทดสอบที่จำเป็น: การทดสอบด้วยการเปลี่ยนแปลงอุณหภูมิสูง (ตั้งแต่ -40°C ถึง 125°C), การทดสอบการสั่นสะเทือน (ตามมาตรฐาน ISO 16750), การต้านทานต่อละอองเกลือ, การทดสอบฉนวนไฟฟ้าแรงสูง

การปฏิบัติตามมาตรฐาน: IATF 16949, ISO 19642, SAE J1128

· สายรัดไฟฟ้าสำหรับการแพทย์

การทดสอบที่จำเป็น: ความเข้ากันได้ในการฆ่าเชื้อ (autoclave/ethylene oxide), การทดสอบความเข้ากันได้ทางชีวภาพ (ISO 10993), การตรวจสอบการป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI) (เพื่อป้องกันการรบกวนอุปกรณ์วินิจฉัย), การทดสอบการรั่วซึม

การปฏิบัติตามมาตรฐาน: ISO 13485, FDA 21 CFR Part 820, IEC 60601

· สายไฟควบคุมอุตสาหกรรม

การทดสอบที่จำเป็น: ความต้านทานต่อสารเคมี (น้ำมัน ตัวทำละลาย), การทดสอบการป้องกันฝุ่น (IP65/IP67), การทดสอบความทนทานต่อการเปลี่ยนแปลงอุณหภูมิอย่างฉับพลัน, การทดสอบความยืดหยุ่นอย่างต่อเนื่อง

การปฏิบัติตามมาตรฐาน: UL 508, IEC 60335, มาตรฐาน NEMA

· สายไฟอิเล็กทรอนิกส์สำหรับผู้บริโภค

การทดสอบที่จำเป็น: การตรวจสอบความสอดคล้องตามข้อกำหนด RoHS, การทดสอบฉนวนไฟฟ้าต่ำ, ความทนทานของปลั๊กเสียบ, การทดสอบการเปลี่ยนแปลงอุณหภูมิ (สำหรับเครื่องใช้ในบ้าน)

การปฏิบัติตามมาตรฐาน: UL 1581, IEC 60950, RoHS 2

ขั้นตอนการทดสอบ

การเตรียมก่อนการทดสอบ: จัดทำเอกสารข้อกำหนดของชุดสายไฟและปรับเทียบอุปกรณ์

การตรวจสอบเบื้องต้น: ตรวจสอบด้วยตาเปล่า (ไม่มีขั้วหลวม ฉนวนเสียหาย) + การทดสอบความต่อเนื่อง

การทดสอบทางไฟฟ้า: ความต้านทานของฉนวน การทดสอบโหลดแรงดัน/กระแสไฟฟ้า ความต้านทานการสัมผัสของขั้วต่อ

การทดสอบสภาพแวดล้อม/ความทนทาน: จำลองสภาวะการใช้งานจริง (อุณหภูมิ การสั่นสะเทือน การดัดโค้ง)

การทดสอบเพื่อรับรองมาตรฐาน: การรับรองจากห้องปฏิบัติการภายนอก

เอกสารสุดท้าย: บันทึกข้อมูลการทดสอบ สร้างรายงานการปฏิบัติตามข้อกำหนดสำหรับลูกค้า

อุปกรณ์ทดสอบหลัก

เครื่องทดสอบสายรัดสายไฟแบบอัตโนมัติ: สำหรับการผลิตจำนวนมาก – ทำการทดสอบความต่อเนื่อง การแยกฉนวน และความต้านทานภายในไม่กี่วินาที

เครื่องทดสอบแรงดันสูง (Hipot Testers): สำหรับการทดสอบฉนวนไฟฟ้าแรงสูง (สำคัญต่อสายรัดในยานยนต์ไฟฟ้า/การแพทย์)

ห้องควบคุมสภาพแวดล้อม: ควบคุมอุณหภูมิ ความชื้น และแรงดัน เพื่อจำลองสภาวะที่รุนแรง

เครื่องบันทึกข้อมูล: ติดตามประสิทธิภาพแบบเรียลไทม์ระหว่างการทดสอบที่ใช้เวลานาน

ชุดสายไฟ กับ ชุดสายเคเบิล

ชุดสายไฟ กับ ชุดสายเคเบิล

สายรัดสายไฟ (Wire Harnesses) และชุดสายเคเบิล (Cable Assemblies) ต่างก็เป็นโซลูชันสายไฟที่รวมเข้าด้วยกันล่วงหน้า แต่มีความแตกต่างกันในโครงสร้าง วัตถุประสงค์ในการออกแบบ และสถานการณ์การใช้งาน ด้านล่างนี้คือการเปรียบเทียบที่ชัดเจนเพื่อแยกความแตกต่างระหว่างสองสิ่งนี้ โดยสอดคล้องกับอุตสาหกรรมหลักของคุณ

(การแพทย์, ระบบควบคุมอุตสาหกรรม, ยานยนต์, อิเล็กทรอนิกส์สำหรับผู้บริโภค):

คำจำกัดความหลัก

สายรัดสายไฟ: ชุดของสายไฟหรือสายเคเบิลที่หุ้มฉนวนแต่ละเส้น ถูกรวมเข้าด้วยกัน (ผ่านเทป ปลอกหุ้ม หรือช่องนำทาง) พร้อมตัวเชื่อมต่อ/ขั้วไฟ ออกแบบมาเพื่อจัดเรียงเส้นทางการส่งพลังงาน/สัญญาณในอุปกรณ์ โดยสายไฟจะยังคงแยกจากกันภายใน

ชุดสาย (ไม่มีการยึดติดถาวร)

ชุดสายเคเบิล: หน่วยผลิตสำเร็จรูปที่ใช้สายเคเบิลหลายเส้นนำสัญญาณพร้อมตัวเชื่อมต่อ/ขั้วไฟ โดยมักมีการป้องกันสัญญาณรบกวน เปลือกหุ้ม หรืออุปกรณ์ยึดสายเพื่อลดแรงดึง ตัวนำไฟฟ้าจะถูกรวมไว้ล่วงหน้าภายในเปลือกหุ้มสายเคเบิลเดียวกัน (ยึดติดกันถาวร)

ความแตกต่างหลัก

| ด้าน | เครื่องปั่นสาย | การประกอบสายเคเบิล | |||

| โครงสร้าง | สายไฟเดี่ยวที่รวมเข้าด้วยกัน (ไม่มีเปลือกหุ้มร่วมกัน) | สายเคเบิลหลายเส้นนำสัญญาณในเปลือกหุ้มเดียวกัน (การรวมตัวแบบถาวร) | |||

| ความยืดหยุ่น | ความยืดหยุ่นสูง (สายไฟสามารถจัดเส้นทางแยกกันได้ตามแขนย่อย) | ความยืดหยุ่นต่ำ (โครงสร้างสายเคเบิลแบบคงที่) | |||

| ความซับซ้อน | รองรับการเดินสายแบบหลายสาขาซับซ้อน (ตัวอย่างเช่น สายไฟตัวถังรถยนต์) | การจัดวางแบบเส้นตรงหรือแบบคงที่ (ตัวอย่างเช่น สาย USB) | |||

| การป้องกัน | พื้นฐาน (เทป ปลอกสำหรับสายไฟแต่ละเส้น) | ขั้นสูง (มีระบบป้องกันสัญญาณรบกวนในตัว เคสหุ้มแข็งแรงทนทานสำหรับสายเคเบิลทั้งชุด) | |||

| ค่าใช้จ่าย | ต่ำกว่าสำหรับการออกแบบแบบหลายสาขาเฉพาะ | ต่ำกว่าสำหรับการจัดวางมาตรฐานที่ผลิตจำนวนมาก | |||

| ประสิทธิภาพการใช้พื้นที่ | มีขนาดใหญ่กว่า (กลุ่มสายมีขนาดใหญ่และหนา) | กะทัดรัดกว่า (มีเปลือกหุ้มเดี่ยว) | |||

แอปพลิเคชันเฉพาะทางสำหรับอุตสาหกรรม

· อุตสาหกรรมยานยนต์

สายฮาร์เนส: สายฮาร์เนสเครื่องยนต์ สายฮาร์เนสแชสซี สายฮาร์เนสตัวถัง (การเดินสายแบบหลายสาขาเพื่อเชื่อมต่อไฟ สวิตช์เซ็นเซอร์ และโมดูลต่างๆ)

ชุดสายเคเบิล: สายชาร์จรถยนต์ไฟฟ้า (EV), สายโคแอกเซียลสำหรับระบบอินโฟเทนเมนต์ (ความยาวคงที่ มีเกราะป้องกันสำหรับสัญญาณความถี่สูง)

· การแพทย์

สายฮาร์เนส: สายไฟภายในเครื่องติดตามอาการผู้ป่วย (การเชื่อมต่อแบบแยกสาขาหลายจุดไปยังเซ็นเซอร์/จอแสดงผล)

ชุดสายเคเบิล: สายไฟฟ้าสำหรับเครื่องสแกน MRI, สายข้อมูลเครื่องมือผ่าตัด (ทนทาน มีเกราะป้องกันเพื่อลดการรบกวนจากสนามแม่เหล็กไฟฟ้า)

· การควบคุมอุตสาหกรรม

สายฮาร์เนส: สายไฟภายในตู้ PLC (การเชื่อมต่อแบบแยกสาขาหลายจุดไปยังโมดูล I/O และแอคทูเอเตอร์)

ชุดสายเคเบิล: สายอีเธอร์เน็ตสำหรับแขนหุ่นยนต์ สายเชื่อมต่อเซ็นเซอร์ (ความยาวคงที่ ทนต่อการขีดข่วน)

· อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

สายฮาร์เนส: สายไฟภายในเครื่องซักผ้า (แยกสาขาไปยังมอเตอร์ วาล์ว และแผงควบคุม)

ชุดสายเคเบิล: สายชาร์จ USB-C, สาย HDMI สำหรับทีวี (แบบมาตรฐาน ผลิตจำนวนมาก)

ควรเลือกใช้เมื่อใด

สายรัดสายไฟ: สำหรับอุปกรณ์ที่ต้องการเส้นทางสายไฟแบบกำหนดเองหลายเส้น ต้องมีการปรับเปลี่ยนบ่อย หรือเชื่อมต่อกับชิ้นส่วนหลายตัว (เช่น ระบบอัตโนมัติในอุตสาหกรรม ภายในรถยนต์)

ชุดสายเคเบิล: สำหรับการเชื่อมต่อแบบความยาวคงที่ มาตรฐาน การส่งสัญญาณความถี่สูง หรือสภาพแวดล้อมที่รุนแรงซึ่งต้องการการป้องกัน/เปลือกหุ้มที่ทนทาน

ประเด็นสำคัญ

สายไฟแบบรวม (Wire Harnesses) เหมาะอย่างยิ่งสำหรับการจัดเส้นทางที่ซับซ้อนและแบบกำหนดเอง ขณะที่ชุดสายไฟ (Cable Assemblies) เหมาะสำหรับการเชื่อมต่อที่เป็นมาตรฐาน มีขนาดกะทัดรัด และได้รับการป้องกันอย่างดี ทั้งสองประเภทมีความสำคัญต่อระบบไฟฟ้าที่เชื่อถือได้ แต่การใช้งานจะแตกต่างกันไปตามการออกแบบ

ความต้องการ

ความสามารถในการผลิต

| ประเภทการประกอบ |

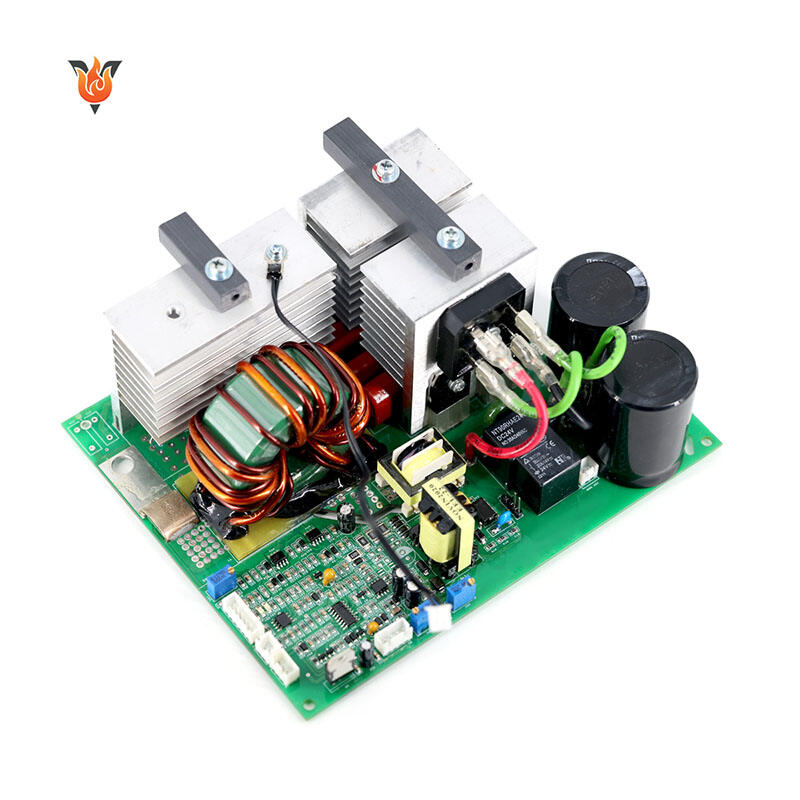

● การประกอบแบบ SMT (พร้อมการตรวจสอบ AOI); ● การประกอบแบบ BGA (พร้อมการตรวจสอบด้วยรังสีเอ็กซ์เรย์); ● การประกอบแบบ Through-hole; ● การประกอบแบบผสม SMT และ Through-hole ● การประกอบชุดอุปกรณ์ |

||||

| การตรวจสอบคุณภาพ |

● การตรวจสอบด้วย AOI ● การตรวจสอบด้วยรังสีเอ็กซ์เรย์ ● การทดสอบแรงดันไฟฟ้า ● การเขียนโปรแกรมชิป ● การทดสอบ ICT; การทดสอบการทำงาน |

||||

| ประเภทของ PCB | PCB แข็ง, PCB แกนโลหะ, PCB แบบยืดหยุ่น, PCB แบบแข็ง-ยืดหยุ่น | ||||

| ประเภทของชิ้นส่วน |

● ชิ้นส่วนพาสซีฟ ขนาดเล็กที่สุด 0201 (นิ้ว) ● ชิปแบบพิทช์ละเอียดถึง 0.38 มม. ● BGA (พิทช์ 0.2 มม.), FPGA, LGA, DFN, QFN พร้อมการทดสอบด้วยรังสีเอ็กซ์เรย์ ● ขั้วต่อและเทอร์มินัล |

||||

| การจัดหาส่วนประกอบ |

● แบบเติมชิ้นส่วนครบถ้วน (ชิ้นส่วนทั้งหมดจัดหาโดย Yingstar) ● แบบเติมชิ้นส่วนบางส่วน ● แบบจัดชุดมาเอง/ส่งมอบชิ้นส่วน |

||||

| ประเภทลวดตะกั่ว | ตะกั่วที่มีสารตะกั่ว; ตะกั่วไร้สารตะกั่ว (RoHS); ผงลวดตะกั่วที่ละลายน้ำได้ | ||||

| จํานวนของสั่งซื้อ |

● ตั้งแต่ 5 ชิ้น ถึง 100,000 ชิ้น ● จากต้นแบบสู่การผลิตจำนวนมาก |

||||

| ระยะเวลาการประกอบ | ตั้งแต่ 8 ชั่วโมงถึง 72 ชั่วโมง เมื่อชิ้นส่วนพร้อมแล้ว | ||||