การออกแบบ PCB

บริการออกแบบแผงวงจรพีซีบีระดับมืออาชีพ สำหรับอุปกรณ์ทางการแพทย์ อุตสาหกรรม ยานยนต์ และอิเล็กทรอนิกส์เพื่อผู้บริโภค ตั้งแต่การจับภาพแผนผังวงจรไปจนถึงการวางผังที่ได้รับการปรับให้เหมาะสมตามข้อกำหนด DFM ทีมผู้เชี่ยวชาญของเราทำให้มั่นใจถึงความสมบูรณ์ของสัญญาณ ความสามารถในการผลิต และการสอดคล้องกับเป้าหมายงานวิจัยและพัฒนาของคุณ การดำเนินงานอย่างรวดเร็ว ความเชี่ยวชาญเฉพาะอุตสาหกรรม และการสนับสนุนแบบครบวงจร —เปลี่ยนแนวคิดของคุณให้กลายเป็นการออกแบบที่พร้อมสำหรับการผลิต

✅ การปรับให้เหมาะสมโดยเน้น DFM

✅ การส่งมอบตั้งแต่แผนผังวงจรไปจนถึงไฟล์ gerber

✅ รับประกันความสมบูรณ์ของสัญญาณ

คำอธิบาย

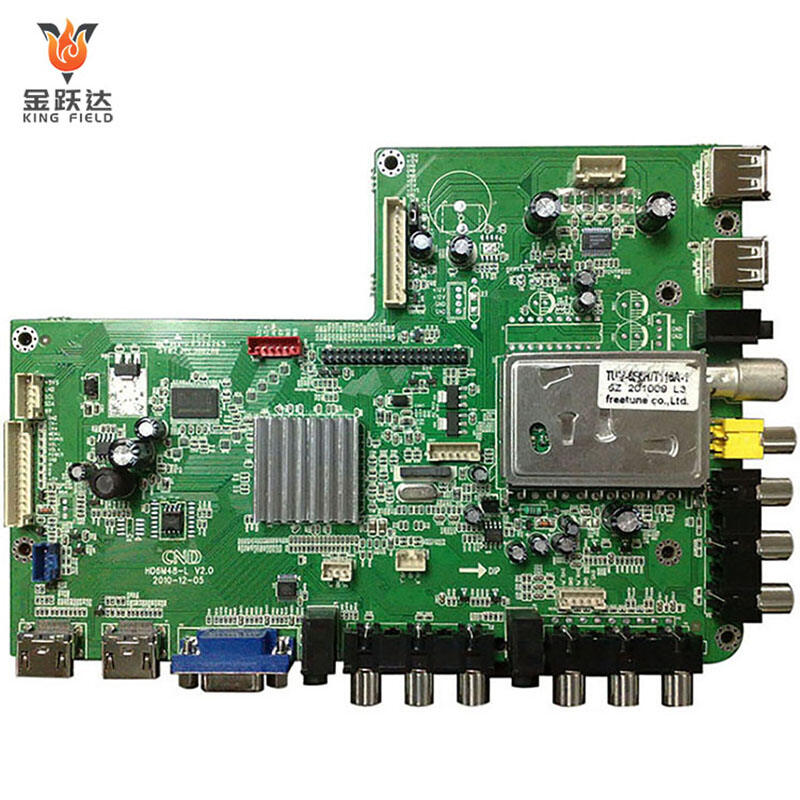

ภาพรวมการออกแบบ PCB | คู่มือเทคนิค Kingfield

การออกแบบ PCB เป็นกระบวนการพื้นฐานในการสร้างแบบแปลนสำหรับวงจรไฟฟ้า โดยการแปลงแผนผังсхемาติกให้เป็นเลย์เอาต์ทางกายภาพ ซึ่งทำให้สามารถติดตั้งชิ้นส่วน อิเล็กทรอนิกส์ สร้างการเชื่อมต่อทางไฟฟ้า และประสิทธิภาพการทำงานที่เหมาะสมที่สุด ด้านล่างนี้คือภาพรวมโดยย่อที่เน้นในแง่อุตสาหกรรม เหมาะสำหรับนักออกแบบอิเล็กทรอนิกส์ ทีมวิจัยและพัฒนา และผู้เชี่ยวชาญด้านจัดซื้อจัดหา พร้อมสอดคล้องกับศักยภาพการผลิตของ Kingfield

1. วัตถุประสงค์หลักของการออกแบบ PCB

แปลงแผนผังไฟฟ้าให้กลายเป็นเลย์เอาต์ทางกายภาพที่สามารถผลิตได้

รับประกันความสมบูรณ์ของสัญญาณ การจัดจำหน่ายพลังงาน และการจัดการความร้อน เพื่อให้อุปกรณ์ทำงานได้อย่างมีเสถียรภาพ

ปรับขนาด น้ำหนัก และต้นทุนให้มีประสิทธิภาพ ในขณะที่ยังคงตอบสนองความต้องการทางด้านเทคนิค

2. ขั้นตอนการออกแบบหลัก

2.1 การจับภาพแบบร่างวงจร

งาน: ใช้ EDAtools ในการวาดการเชื่อมต่อของชิ้นส่วน

ขั้นตอนสำคัญ: ตรวจสอบค่าของชิ้นส่วน รูปร่างฐาน (footprints) และกฎทางไฟฟ้า เพื่อหลีกเลี่ยงการลัดวงจรหรือชิ้นส่วนที่ไม่เข้ากัน

2.2 ห้องสมุดชิ้นส่วนและการเลือกรูปร่างฐาน

รูปร่างฐานของชิ้นส่วน: กำหนดขนาดทางกายภาพของชิ้นส่วนเพื่อให้มั่นใจว่าสามารถเข้ากันได้กับกระบวนการประกอบ

การสนับสนุนจาก Kingfield: เข้าถึงห้องสมุดชิ้นส่วนมาตรฐานของเรา และการสร้างรูปร่างฐานแบบเฉพาะสำหรับชิ้นส่วนพิเศษ

2.3 การออกแบบเลย์เอาต์ PCB

องค์ประกอบหลัก:

การเดินเส้น (Trace Routing): เชื่อมต่อแผ่นทองแดงกับขั้วของชิ้นส่วนด้วยเส้นทองแดง

การจัดวางแผ่นวงจร: จัดเรียงส่วนประกอบเพื่อความสะดวกในการผลิต (DFM), ประสิทธิภาพด้านความร้อน และความง่ายในการประกอบ

การจัดชั้นของแผ่นวงจร: ออกแบบแผ่นวงจรพีซีบีแบบหลายชั้น (2 ชั้น, 4 ชั้น, 8 ชั้นขึ้นไป) สำหรับการวางผังที่หนาแน่น หรือการใช้งานความถี่สูง

ชั้นกราวด์/พลังงาน: เพิ่มชั้นเฉพาะสำหรับกราวด์และพลังงาน เพื่อลดสัญญาณรบกวน และเพิ่มความเสถียร

2.4 การตรวจสอบกฎการออกแบบ

งาน: ตรวจสอบรูปแบบการวางผังกับข้อจำกัดในการผลิต เพื่อป้องกันข้อบกพร่องในการผลิตหรือการประกอบ

มาตรฐาน Kingfield: DRC สอดคล้องกับมาตรฐาน IPC-2221 (มาตรฐานการออกแบบพีซีบี) และขีดความสามารถในการผลิตของเรา

2.5 การสร้างไฟล์ Gerber

ผลิต: ส่งออกรายการไฟล์ Gerber (รูปแบบมาตรฐานของอุตสาหกรรม) + BOM (รายการวัสดุ) + ไฟล์ตำแหน่งชิ้นส่วน สำหรับการผลิตและประกอบแผ่นวงจรพิมพ์

ข้อกำหนดของ Kingfield: ไฟล์ Gerber ที่มีการนิยามชั้นอย่างชัดเจน รายละเอียดของมาสก์บัดกรี และซิลค์สกรีน

3. ประเภทการออกแบบ PCB ทั่วไป

| ประเภทการออกแบบ | คำอธิบาย | Applications | |||

| การออกแบบ PCB แบบแข็ง | เลย์เอาต์แบบคงที่ ใช้วัสดุพื้นฐาน FR-4 | อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ระบบควบคุมอุตสาหกรรม | |||

| การออกแบบ PCB แบบยืดหยุ่น | ซับสเตรต PI/PET ที่สามารถดัดโค้งได้ | อุปกรณ์สวมใส่ แผงหน้าปัดยานยนต์ | |||

| การออกแบบแผงวงจรพิมพ์แบบยืดหยุ่นผสม | ส่วนที่รวมกันระหว่างแบบแข็งและแบบยืดหยุ่น | อิเล็กทรอนิกส์การบินและอวกาศ อุปกรณ์ IoT ขนาดกะทัดรัด | |||

| PCB ความถี่สูง | ออกแบบเพื่อความสมบูรณ์ของสัญญาณ | อุปกรณ์สื่อสาร ระบบเรดาร์ | |||

| แผงวงจรขนาดจิ๋ว | รูปแบบการจัดวางที่หนาแน่นพร้อมชิ้นส่วนขนาดเล็กมาก | อุปกรณ์สวมใส่ อุปกรณ์ทางการแพทย์ | |||

4. ข้อพิจารณาในการออกแบบที่สำคัญ

·ความกว้าง/ระยะห่างของเส้นทางเดินสัญญาณ: ปฏิบัติตามมาตรฐาน IPC เพื่อให้มั่นใจถึงความเป็นไปได้ในการผลิต

·ระยะห่างของชิ้นส่วน: หลีกเลี่ยงการจัดวางชิ้นส่วนที่แน่นเกินไป เพื่อให้สามารถบัดกรีได้สะดวกและระบายความร้อนได้ดี

·การจัดการความร้อน: จัดวางชิ้นส่วนที่ใช้กำลังไฟสูงโดยมีระยะห่างที่เพียงพอ หรือติดตั้งฮีทซิงก์

·จุดตรวจสอบ: เพิ่มแผ่นทดสอบสำหรับการตรวจสอบหลังการประกอบ

·รัศมีการโค้ง: สำหรับแผงวงจรพิมพ์แบบยืดหยุ่น ต้องรักษารัศมีการโค้งขั้นต่ำเพื่อป้องกันความเสียหายของเส้นทางเดินสัญญาณ

5. การสนับสนุนการออกแบบพีซีบีของ Kingfield

·การทบทวน DFM: ตรวจสอบการออกแบบก่อนการผลิตฟรี เพื่อระบุปัญหาด้านความสามารถในการผลิต

·บริการออกแบบเฉพาะแบบ: ออกแบบครบวงจร ตั้งแต่ต้นแบบสำหรับงานวิจัยและพัฒนา ไปจนถึงการผลิตจำนวนมาก

·การรับประกันความเข้ากันได้: จัดให้การออกแบบสอดคล้องกับขีดความสามารถในการประกอบของเรา

·การปรับแบบอย่างรวดเร็ว: สนับสนุนการแก้ไขการออกแบบสำหรับต้นแบบ เพื่อเร่งกระบวนการออกสู่ตลาด

ไม่ว่าคุณจะต้องการปรับปรุงการออกแบบเดิม หรือสร้างพีซีบีใหม่ตั้งแต่เริ่มต้น ความเชี่ยวชาญทางเทคนิคของ Kingfield จะทำให้มั่นใจได้ว่าการออกแบบของคุณสามารถผลิตได้ ใช้งานได้จริง และมีประสิทธิภาพด้านต้นทุน ติดต่อทีมงานของเราเพื่อพูดคุยเกี่ยวกับข้อกำหนดโครงการของคุณ!

กระบวนการออกแบบ PCB

ขั้นตอนการออกแบบ PCB | คู่มือแบบทีละขั้นตอนจาก Kingfield

ด้านล่างนี้คือขั้นตอนการออกแบบ PCB ที่มีโครงสร้างและนำไปปฏิบัติได้ ซึ่งสอดคล้องกับแนวทางปฏิบัติอุตสาหกรรม (มาตรฐาน IPC) และขีดความสามารถในการผลิตของ Kingfield — ออกแบบมาโดยเฉพาะสำหรับนักออกแบบอิเล็กทรอนิกส์ ทีมวิจัยและพัฒนา และผู้เชี่ยวชาญด้านจัดซื้อจัดหา

1. การเตรียมก่อนการออกแบบ

·กำหนดข้อกำหนด: ชี้แจงสเปกทางเทคนิค รูปร่างและขนาด (ขนาด/น้ำหนัก) สภาพแวดล้อม (อุณหภูมิ การสั่นสะเทือน) และข้อจำกัดด้านการผลิต

·การสร้างผังวงจร: ใช้เครื่องมือ EDA วาดการเชื่อมต่อของชิ้นส่วน โดยระบุหมายเลขชิ้นส่วน ค่าต่างๆ และฟุตพรินต์

·การจัดหาและการตรวจสอบชิ้นส่วน: ยืนยันความพร้อมใช้งานของชิ้นส่วน และตรวจสอบความถูกต้องของฟุตพรินต์ เพื่อป้องกันปัญหาในการประกอบ

·การตรวจสอบกฎทางไฟฟ้า: แก้ไขปัญหาวงจรสั้น ชิ้นส่วนที่ไม่เข้ากัน หรือการเชื่อมต่อที่หายไป ก่อนเริ่มวางผังเลยเอาต์

2. การออกแบบเลยเอาต์ PCB

2.1 กำหนดพารามิเตอร์การออกแบบ

กำหนดขนาด รูปร่าง และลำดับชั้นของแผ่น PCB

ตั้งกฎเกณฑ์การผลิต: ความกว้าง/ระยะห่างของเส้นทาง, ขนาดรู, ระยะเว้นรอบพื้นที่บัดกรี

2.2 การจัดวางส่วนประกอบ

จัดวางส่วนประกอบที่สำคัญก่อน เพื่อให้การไหลของสัญญาณมีประสิทธิภาพสูงสุด

ปฏิบัติตามหลัก DFM: หลีกเลี่ยงการจัดวางแน่นเกินไป มั่นใจว่าสามารถเข้าทำการบัดกรีได้ และแยกส่วนประกอบที่ใช้กำลังไฟสูง/ปล่อยความร้อนออกจากกัน

2.3 การเดินเส้นทาง

เดินเส้นทางสัญญาณ: ปรับความยาวและความกว้างให้เหมาะสม

ให้ลำดับความสำคัญกับคู่สายแบบต่างศักย์และเส้นทางความถี่สูงเพื่อรักษาระดับความสมบูรณ์ของสัญญาณ; เพิ่มระนาบกราวด์เพื่อลดสัญญาณรบกวน

หลีกเลี่ยงมุมแหลมและการข้ามเส้นทาง

2.4 การตรวจสอบกฎการออกแบบ

รัน DRC เพื่อยืนยันว่าสอดคล้องกับกฎการวางผัง

แก้ไขข้อผิดพลาดเพื่อให้มั่นใจในความสามารถในการผลิต

3. การปรับแต่งและตรวจสอบหลังการวางผัง

· การวิเคราะห์ความร้อน: จำลองการกระจายความร้อน และปรับตำแหน่งของชิ้นส่วน/แผ่นระบายความร้อน สำหรับการออกแบบที่ใช้กำลังไฟสูง

· การจำลองความสมบูรณ์ของสัญญาณ (SI) : ทดสอบสัญญาณความถี่สูงเพื่อตรวจสอบการสะท้อน การรบกวนซึ่งกันและกัน หรือความล่าช้า

·การทบทวน DFM: ร่วมมือกับวิศวกรของ Kingfield เพื่อระบุปัญหาและปรับแต่งให้เหมาะสมกับการประกอบ

· การตั้งค่าซิลค์สกรีนและแมสก์บัดกรี เพิ่มป้ายกำกับชิ้นส่วน โลโก้ และจุดทดสอบ; กำหนดช่องเปิดแมสก์บัดกรี

4. การส่งออกไฟล์และการส่งมอบเพื่อการผลิต

·สร้างไฟล์การผลิต: ส่งออกไฟล์ Gerber, BOM (รายการวัสดุ), และไฟล์วางชิ้นส่วน (สำหรับการประกอบ)

·การตรวจสอบไฟล์: ทีมของ Kingfield จะตรวจสอบไฟล์เพื่อให้มั่นใจว่าเข้ากันได้กับกระบวนการผลิต/ประกอบของเรา

·การสั่งทำต้นแบบ: ส่งไฟล์เพื่อผลิตต้นแบบ (3–7 วันทำการ) เพื่อทดสอบรูปร่าง การพอดี และการทำงาน

5. การทดสอบและปรับปรุงต้นแบบ

·การทดสอบการทำงาน: ตรวจสอบประสิทธิภาพการใช้งานไฟฟ้าของต้นแบบ

·การปรับปรุงการออกแบบ: ปรับเลย์เอาต์ตามผลการทดสอบ

·ล็อกดีไซน์สุดท้าย: อนุมัติดีไซน์ที่ปรับให้เหมาะสมเพื่อการผลิตจำนวนมาก

การสนับสนุนจาก Kingfield ตลอดกระบวนการ

·ขั้นตอนก่อนออกแบบ: วิเคราะห์ความต้องการและสนับสนุนการจัดหาชิ้นส่วนโดยไม่คิดค่าใช้จ่าย

·ขั้นตอนการวางเลย์เอาต์: ตรวจสอบ DFM และออกแบบสแต็กอัพเฉพาะสำหรับ PCB ความถี่สูง/แบบยืดหยุ่น

·การส่งมอบไฟล์: วิศวกรผู้เชี่ยวชาญตรวจสอบไฟล์การผลิตและแก้ไขปัญหาความเข้ากันได้

·ต้นแบบ: ระยะเวลาการผลิตต้นแบบอย่างรวดเร็ว + การสนับสนุนการทดสอบ เพื่อเร่งกระบวนการพัฒนาอย่างต่อเนื่อง

ขั้นตอนการทำงานนี้ช่วยให้มั่นใจได้ว่าการออกแบบแผงวงจรพีซีบีของคุณสามารถผลิตได้จริง มีความน่าเชื่อถือ และมีต้นทุนที่เหมาะสม — ตั้งแต่ขั้นตอนแนวคิดไปจนถึงการผลิตจำนวนมาก ติดต่อทีมเทคนิคของคิงฟิลด์เพื่อปรับให้กระบวนการออกแบบของคุณมีความราบรื่น!

เหตุใดจึงควรเลือก Kingfield สำหรับการออกแบบ PCB

ที่คิงฟิลด์ เราผสานความเชี่ยวชาญในอุตสาหกรรม การปฏิบัติตามมาตรฐาน IPC และการออกแบบที่เน้นการผลิต เพื่อจัดส่งแผงพีซีบีที่มีความสมดุลระหว่างประสิทธิภาพ ต้นทุน และการขยายขนาดได้ บริการออกแบบแบบครบวงจรของเรารองรับทั้งการผลิตต้นแบบ การผลิตจำนวนมาก และการใช้งานเฉพาะทาง — ด้วยประสบการณ์มากกว่า 20 ปี ด้านการออกแบบพีซีบีแบบแข็ง พีซีบีแบบยืดหยุ่น และพีซีบีแบบผสมผสาน (rigid-flex)

| ข้อดีหลัก | รายละเอียด | ||||

| แนวทางเริ่มต้นด้วย DFM | การออกแบบที่เหมาะสมต่อการผลิตตั้งแต่วันแรก ช่วยลดการแก้ไขซ้ำและการล่าช้าในการผลิต | ||||

| มาตรฐานรับรองตาม IPC | เป็นไปตามมาตรฐาน IPC-2221/2222/2223 สำหรับการออกแบบที่มีความน่าเชื่อถือ และสอดคล้องกับมาตรฐานอุตสาหกรรม | ||||

| ความเชี่ยวชาญด้านเทคโนโลยีหลากหลาย | เชี่ยวชาญด้านพีซีบีแบบแข็ง แบบยืดหยุ่น แบบผสมผสาน ความถี่สูง (5G/RF) และพีซีบีขนาดจิ๋ว | ||||

| รอบการปรับปรุงอย่างรวดเร็ว | ใช้เวลา 3–7 วันสำหรับต้นแบบ + การสนับสนุนทางวิศวกรรมแบบเรียลไทม์ เพื่อเร่งกระบวนการออกสู่ตลาด | ||||

| การบูรณาการแบบครบวงจร | เชื่อมโยงการออกแบบเข้ากับบริการผลิตและประกอบแผ่นวงจรพิมพ์ (PCB) ภายในองค์กรของเราได้อย่างไร้รอยต่อ | ||||

บริการการออกแบบแผงวงจรพิมพ์ของเรา

1. การออกแบบ PCB แบบเฉพาะ

การจับภาพผังวงจร: แปลงแนวคิดด้านไฟฟ้าของคุณให้เป็นผังวงจรที่พร้อมใช้งานในเครื่องมือ EDA (Altium/Cadence/KiCad)

การเลือกและจัดหาชิ้นส่วน: เข้าถึงเครือข่ายผู้จัดจำหน่ายระดับโลกของเราเพื่อขอชิ้นส่วนที่ได้รับการตรวจสอบและสามารถติดตามแหล่งที่มาได้

การออกแบบวางผัง: ออกแบบให้เหมาะสมกับความสมบูรณ์ของสัญญาณ การจัดการความร้อน และการใช้พื้นที่อย่างมีประสิทธิภาพ

วิศวกรรมการจัดเรียงชั้น: การจัดเรียงแบบเฉพาะสำหรับพีซีบีหลายชั้น (2–32 ชั้น) และการใช้งานความถี่สูง

2. โซลูชันการออกแบบเฉพาะทาง

| ประเภทการออกแบบ | การใช้งานหลัก | จุดเด่นทางเทคนิค | |||

| พีซีบีแบบแข็ง การออกแบบ | อิเล็กทรอนิกส์สำหรับผู้บริโภค ระบบควบคุมอุตสาหกรรม อุปกรณ์ทางการแพทย์ | วัสดุ FR-4/วัสดุสูญเสียต่ำ การจัดวางชิ้นส่วนแบบหนาแน่น (รองรับขนาด 01005) | |||

| การออกแบบ PCB แบบยืดหยุ่น | อุปกรณ์สวมใส่ หน้าปัดรถยนต์ เซนเซอร์ IoT | ซับสเตรต PI/PET การวางเส้นทาง 3 มิติ การปรับแต่งรัศมีการโค้งงอขั้นต่ำ | |||

| การออกแบบแผงวงจรพิมพ์แบบยืดหยุ่นผสม | อุปกรณ์อิเล็กทรอนิกส์การบินและอวกาศ โมดูล IoT ขนาดกะทัดรัด | การรวมแผงวงจรแบบแข็งและยืดหยุ่นไฮบริด ลดน้ำหนัก | |||

| การออกแบบแผงวงจรพิมพ์ความถี่สูง | อุปกรณ์ 5G โมดูล RF ระบบเรดาร์ | ควบคุมความต้านทานเชิงอิมพีแดนซ์ ลดการรบกวนสัญญาณข้ามช่อง | |||

3. การตรวจสอบและปรับแต่งการออกแบบ

การตรวจสอบกฎทางไฟฟ้า (ERC): กำจัดวงจรลัด องค์ประกอบที่ไม่เข้ากัน และข้อผิดพลาดในการเชื่อมต่อ

การตรวจสอบกฎการออกแบบ (DRC): ตรวจสอบให้สอดคล้องกับข้อจำกัดในการผลิต (ความกว้างเส้นทาง, ระยะห่าง, ขนาดรู)

การจำลองความสมบูรณ์ของสัญญาณ (SI): ทดสอบสัญญาณความถี่สูงเพื่อตรวจสอบการสะท้อน ความล่าช้า และสัญญาณรบกวนข้ามช่อง

การวิเคราะห์ความร้อน: เพิ่มประสิทธิภาพการกระจายความร้อนสำหรับชิ้นส่วนที่ใช้กำลังไฟสูง

4. การตรวจสอบ DFM และการจัดเตรียมไฟล์

บริการตรวจสอบ DFM ก่อนการผลิตฟรี เพื่อระบุปัญหาที่เกี่ยวกับความสามารถในการผลิตล่วงหน้า

สร้างไฟล์ที่พร้อมสำหรับการผลิต: Gerber, BOM, ไฟล์ตำแหน่งชิ้นส่วน, และแบบร่างการประกอบ

การตรวจสอบไฟล์เพื่อให้มั่นใจว่าเข้ากันได้กับกระบวนการผลิต/ประกอบของ Kingfield