ขีดความสามารถในการผลิตชิ้นส่วน SMT

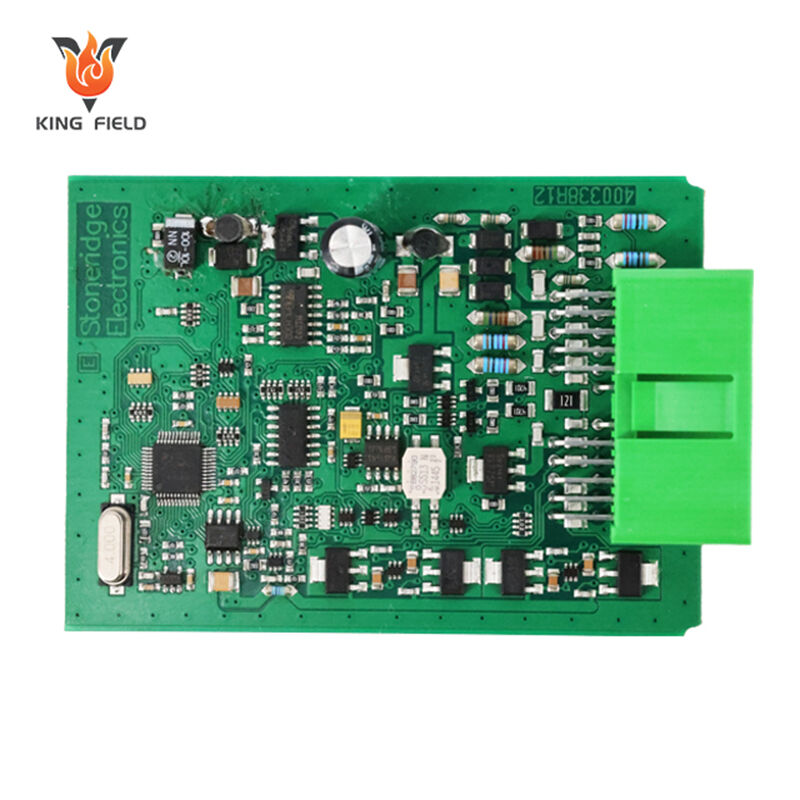

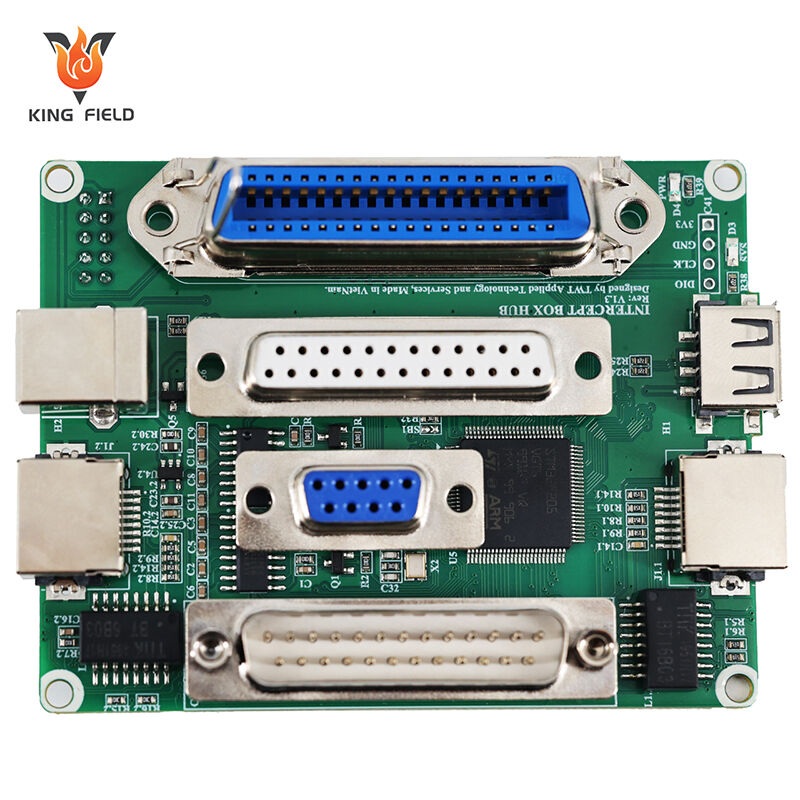

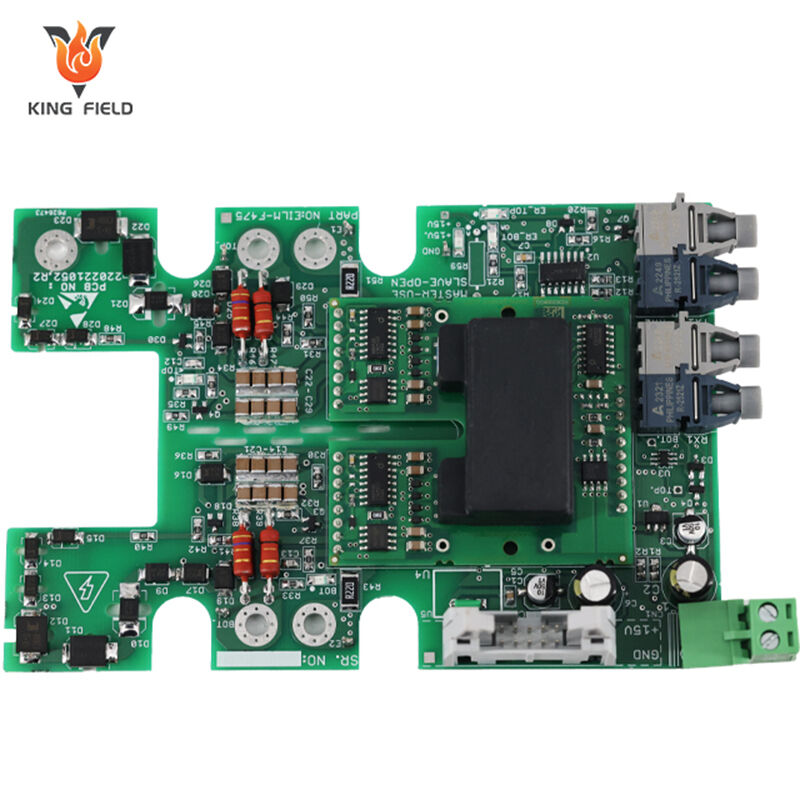

การประกอบ SMT แบบแม่นยำสำหรับอุปกรณ์ทางการแพทย์/อุตสาหกรรม/ยานยนต์/อิเล็กทรอนิกส์สำหรับผู้บริโภค — รองรับชิ้นส่วนขนาด 01005, ระยะพิทช์ 0.4 มม., BGA/QFP เป็นไปตามมาตรฐาน IPC-A-610 พร้อมการตรวจสอบด้วย AOI/ICT/X-ray การผลิตต้นแบบภายใน 24 ชั่วโมง การผลิตจำนวนมาก และการรวมบริการครบวงจร PCB+SMT

✅ การวางตำแหน่งชิ้นส่วนที่มีพิทช์ละเอียดมากและซับซ้อน

✅ เป็นไปตามมาตรฐาน IPC-A-610 + การตรวจสอบคุณภาพอย่างเข้มงวด

✅ โซลูชันครบวงจรแบบ turnkey สำหรับ PCB+SMT

คำอธิบาย

SMT Assembly เป็นกระบวนการผลิตอิเล็กทรอนิกส์หลักที่อุปกรณ์ติดตั้งผิวเรียบ (SMDs) ซึ่งเป็นชิ้นส่วนขนาดเล็ก เช่น ตัวต้านทาน ตัวเก็บประจุ ICs และเซนเซอร์ ถูกติดตั้งโดยตรงลงบนพื้นผิวของแผงวงจรพิมพ์ (PCB) แทนการติดตั้งผ่านรู (เช่นในเทคโนโลยีแบบเดิม Through-Hole Technology หรือ THT) โดยเป็นวิธีการประกอบที่ใช้กันอย่างแพร่หลายสำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ยุคใหม่ เนื่องจากมีประสิทธิภาพ ส่งผลให้ขนาดเล็กลง และสามารถจัดวางชิ้นส่วนได้หนาแน่น

ลักษณะสำคัญของ SMT Assembly

ประเภทของชิ้นส่วน: ใช้ SMDs ซึ่งมีขนาดเล็กและเบากว่าชิ้นส่วนแบบผ่านรู

วิธีการติดตั้ง: ชิ้นส่วนจะถูกวางบนพื้นผิวของ PCB และบัดกรีกับแผ่นทองแดงที่มีครีมบัดกรีวางไว้ล่วงหน้า แทนการเสียบขาผ่านรูใน PCB

ขับเคลื่อนด้วยระบบอัตโนมัติ: อาศัยเครื่องจักรความเร็วสูง เช่น เครื่องวางชิ้นส่วนอัตโนมัติ (pick-and-place machines), เครื่องพิมพ์สเตนซิล และเตาอบรีฟโลว์ สำหรับการผลิตจำนวนมาก เพื่อให้มั่นใจในความแม่นยำและความสม่ำเสมอ

ความหนาแน่นและการทำให้ขนาดเล็กลง: ช่วยให้สามารถจัดวางส่วนประกอบได้หนาแน่นมากขึ้น (จำนวนส่วนประกอบต่อพื้นที่แผงวงจรพิมพ์มากขึ้น) ซึ่งมีความสำคัญสำหรับอุปกรณ์ขนาดเล็กกะทัดรัด เช่น สมาร์ทโฟน อุปกรณ์สวมใส่ทางการแพทย์ และหน่วยควบคุมอิเล็กทรอนิกส์ในยานยนต์

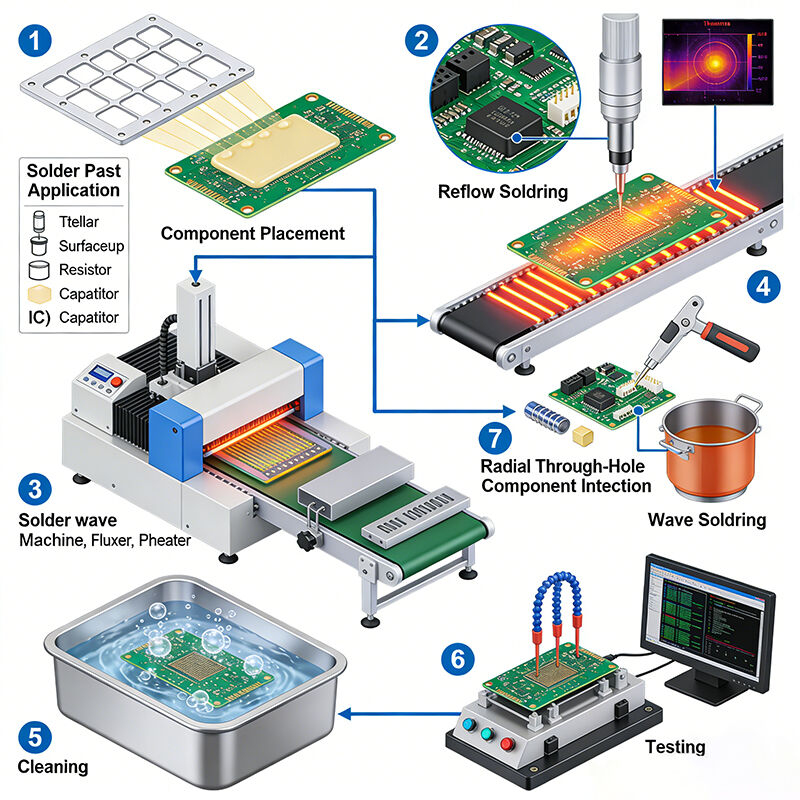

ขั้นตอนหลักในการผลิตชิ้นส่วนด้วยวิธี SMT

การพิมพ์ผ่านแม่แบบ: ใช้แม่พิมพ์โลหะที่มีช่องตัดตามรูปร่างของแผ่นทองแดงบนแผงวงจรพิมพ์ เพื่อวางพาสต้าบัดกรี (ส่วนผสมของผงบัดกรีและฟลักซ์) ลงบนแผ่นทองแดงอย่างแม่นยำ ซึ่งช่วยให้การจัดวางบัดกรีถูกต้อง

การวางส่วนประกอบ: เครื่องจักรอัตโนมัติแบบปิ๊กแอนด์เพลสใช้หัวดูดสุญญากาศในการหยิบชิ้นส่วน SMD จากม้วนหรือถาด แล้ววางลงบนแผ่นทองแดงที่เคลือบพาสต้าบัดกรีไว้อย่างแม่นยำ โดยอาศัยเครื่องหมายอ้างอิงบนแผงวงจรพิมพ์เพื่อจัดแนว

การบัดกรีแบบรีฟลูว์:

นำแผงวงจรพิมพ์ผ่านเตาอบรีฟโลว์ที่มีโซนควบคุมอุณหภูมิอย่างแม่นยำ (อุ่นเบื้องต้น → คงอุณหภูมิ → ละลายบัดกรี → ทำให้เย็นลง) เพื่อหลอมพาสต้าบัดกรีให้ยึดติดชิ้นส่วนกับแผงวงจรพิมพ์ โดยฟลักซ์จะช่วยป้องกันการเกิดออกซิเดชันและทำให้บัดกรีเคลือบได้อย่างเหมาะสม

การตรวจสอบและการทดสอบ:

AOI (การตรวจสอบด้วยภาพอัตโนมัติ) สแกนแผงวงจรพิมพ์เพื่อตรวจจับข้อบกพร่อง

การตรวจสอบด้วยรังสีเอ็กซ์: สำหรับข้อบกพร่องที่มองไม่เห็น

การทดสอบการทำงาน: ตรวจสอบว่าแผงวงจรพิมพ์ที่ประกอบเสร็จแล้วทำงานตามข้อกำหนด

งานแก้ไข/ซ่อมแซม แก้ไขข้อบกพร่องหากตรวจพบระหว่างการตรวจสอบ

ข้อดีของการประกอบแบบ SMT

การทำให้เล็กลง: ทำให้อุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงและน้ำหนักเบากว่า (สำคัญสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค และอุปกรณ์ทางการแพทย์ที่สวมใส่ได้)

ประสิทธิภาพการผลิตสูง: กระบวนการอัตโนมัติรองรับการผลิตจำนวนมากด้วยรอบการผลิตที่รวดเร็ว

คุ้มค่า: มีของเสียจากวัสดุและต้นทุนแรงงานต่ำกว่าเมื่อเทียบกับ THT สำหรับการผลิตจำนวนมาก

การผลิตที่ดีขึ้น เส้นทางไฟฟ้าที่สั้นลงช่วยลดการหน่วงสัญญาณและ EMI เพิ่มความน่าเชื่อถือ (เหมาะสำหรับการใช้งานความถี่สูง เช่น ระบบควบคุมอุตสาหกรรม ระบบความบันเทิงในรถยนต์)

การติดตั้งสองด้าน สามารถวางส่วนประกอบได้ทั้งสองด้านของแผงวงจรพิมพ์ (PCB) เพื่อใช้พื้นที่อย่างเต็มประสิทธิภาพ

แอปพลิเคชันเฉพาะทางสำหรับอุตสาหกรรม

| อุตสาหกรรม | การใช้งานการประกอบ SMT | ||||

| การแพทย์ | แผงวงจรพิมพ์สำหรับเครื่องติดตามผู้ป่วย อุปกรณ์วินิจฉัย อุปกรณ์การแพทย์แบบสวมใส่ (เช่น เซนเซอร์วัดระดับน้ำตาล) – ต้องการความแม่นยำสูงและสอดคล้องตามมาตรฐาน ISO 13485 | ||||

| การควบคุมอุตสาหกรรม | PLC บอร์ดควบคุมหุ่นยนต์ โมดูลเซนเซอร์ – ทนทาน ทนต่ออุณหภูมิสูง และสอดคล้องตามมาตรฐาน IEC 60335 | ||||

| ยานยนต์ | ยูนิตควบคุมเครื่องยนต์ (ECUs), ระบบอินโฟเทนเมนต์, ส่วนประกอบ ADAS – เป็นไปตามมาตรฐาน IATF 16949, ทนต่อการสั่นสะเทือน/สภาพอุณหภูมิสุดขั้ว | ||||

| อิเล็กทรอนิกส์สำหรับผู้บริโภค | สมาร์ทโฟน, แล็ปท็อป, เครื่องใช้ไฟฟ้าในบ้าน, อุปกรณ์ IoT – แผ่นวงจรพีซีบีความหนาแน่นสูงและขนาดเล็กลงเพื่อการออกแบบที่กะทัดรัด | ||||

SMT เทียบกับ เทคโนโลยีแบบผ่านรู (THT)

| ด้าน | การประกอบ SMT | การประกอบ THT | |||

| ขนาดส่วนประกอบ | ขนาดเล็ก (SMDs) | ขนาดใหญ่กว่า (ส่วนประกอบแบบผ่านรู) | |||

| ตำแหน่งการติดตั้ง | พื้นผิวของแผ่นวงจรพีซีบี (ด้านบน/ล่าง) | ผ่านรูในแผ่นวงจรพีซีบี (ขาอยู่ด้านตรงข้าม) | |||

| ความเร็วในการผลิต | เร็ว (ระบบอัตโนมัติ) | ช้า (กึ่งอัตโนมัติ/ทำด้วยมือ) | |||

| ความแข็งแรงทางกล | ต่ำกว่า (เหมาะกับสภาพแวดล้อมที่มีการสั่นสะเทือนน้อย) | สูงกว่า (เหมาะสำหรับขั้วต่อและการใช้งานที่มีแรงกดสูง) | |||

| การใช้งานทั่วไป | อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค, อุปกรณ์สวมใส่ทางการแพทย์ | แหล่งจ่ายไฟ, ขั้วต่ออุตสาหกรรม | |||

ความสามารถในการผลิต

| ประเภทการประกอบ |

● การประกอบแบบ SMT (พร้อมการตรวจสอบ AOI); ● การประกอบแบบ BGA (พร้อมการตรวจสอบด้วยรังสีเอ็กซ์เรย์); ● การประกอบแบบ Through-hole; ● การประกอบแบบผสม SMT และ Through-hole ● การประกอบชุดอุปกรณ์ |

||||

| การตรวจสอบคุณภาพ |

● การตรวจสอบด้วย AOI ● การตรวจสอบด้วยรังสีเอ็กซ์เรย์ ● การทดสอบแรงดันไฟฟ้า ● การเขียนโปรแกรมชิป ● การทดสอบ ICT; การทดสอบการทำงาน |

||||

| ประเภทของ PCB | PCB แข็ง, PCB แกนโลหะ, PCB แบบยืดหยุ่น, PCB แบบแข็ง-ยืดหยุ่น | ||||

| ประเภทของชิ้นส่วน |

● ชิ้นส่วนพาสซีฟ ขนาดเล็กที่สุด 0201 (นิ้ว) ● ชิปแบบพิทช์ละเอียดถึง 0.38 มม. ● BGA (พิทช์ 0.2 มม.), FPGA, LGA, DFN, QFN พร้อมการทดสอบด้วยรังสีเอ็กซ์เรย์ ● ขั้วต่อและเทอร์มินัล |

||||

| การจัดหาส่วนประกอบ |

● แบบเติมชิ้นส่วนครบถ้วน (ชิ้นส่วนทั้งหมดจัดหาโดย Yingstar) ● แบบเติมชิ้นส่วนบางส่วน ● แบบจัดชุดมาเอง/ส่งมอบชิ้นส่วน |

||||

| ประเภทลวดตะกั่ว | ตะกั่วที่มีสารตะกั่ว; ตะกั่วไร้สารตะกั่ว (RoHS); ผงลวดตะกั่วที่ละลายน้ำได้ | ||||

| จํานวนของสั่งซื้อ |

● ตั้งแต่ 5 ชิ้น ถึง 100,000 ชิ้น ● จากต้นแบบสู่การผลิตจำนวนมาก |

||||

| ระยะเวลาการประกอบ | ตั้งแต่ 8 ชั่วโมงถึง 72 ชั่วโมง เมื่อชิ้นส่วนพร้อมแล้ว | ||||

พารามิเตอร์อุปกรณ์ (แบบฟอร์ม)

| ขีดความสามารถกระบวนการผลิตอุปกรณ์ | |||||

| ขีดความสามารถ SMT | 60,000,000 ชิป/วัน | ||||

| ขีดความสามารถ THT | 1,500,000 ชิป/วัน | ||||

| เวลาจัดส่ง | เร่งด่วนภายใน 24 ชั่วโมง | ||||

| ประเภทของแผ่นวงจรพิมพ์ที่สามารถประกอบได้ | บอร์ดแข็ง บอร์ดอ่อน บอร์ดผสมแข็ง-อ่อน และบอร์ดอลูมิเนียม | ||||

| ข้อกำหนดแผ่นวงจรพิมพ์สำหรับการประกอบ | ขนาดสูงสุด: 480x510 มม.; ขนาดต่ำสุด: 50x100 มม. | ||||

| ชิ้นส่วนประกอบขั้นต่ำ | 03015 | ||||

| BGA ขั้นต่ำ | บอร์ดแข็ง 0.3 มม.; บอร์ดยืดหยุ่น 0.4 มม. | ||||

| ชิ้นส่วนระยะห่างละเอียดขั้นต่ำ | 0.3 มม. | ||||

| ความแม่นยำในการจัดวางองค์ประกอบ | ±0.03 มม. | ||||

| ความสูงชิ้นส่วนสูงสุด | 25 มม | ||||