قدرات تجميع SMT

تجميع SMT الدقيق للإلكترونيات الطبية/الصناعية/السيارات/الاستهلاكية — يدعم المكونات بحجم 01005 وبمسافة عرض 0.4 مم، بالإضافة إلى BGA/QFP. مطابق لمعيار IPC-A-610، مع فحوصات AOI/ICT/بالأشعة السينية، وإمكانية تصنيع نماذج أولية خلال 24 ساعة، وإنتاج بكميات كبيرة، وتكامل شامل جاهز للتشغيل يتضمن اللوحات المطبوعة (PCB) وتجميع SMT.

✅ تركيب مكونات دقيقة جدًا ومعقدة

✅ الامتثال للمعيار IPC-A-610 + فحوصات جودة صارمة

✅ حل تجميع جاهز شامل يتضمن PCB+SMT

الوصف

تُعد تجميعة SMT عملية تصنيع إلكتروني أساسية يتم فيها تركيب الأجهزة المركبة على السطح (SMDs) – وهي مكونات صغيرة مثل المقاومات والمكثفات والدوائر المتكاملة وأجهزة الاستشعار – مباشرة على سطح اللوحة الدوائر المطبوعة (PCB)، بدلاً من التركيب عبر الثقوب (كما في تقنية التركيب عبر الثقوب التقليدية THT). وتُعتبر الطريقة السائدة في تجميع المنتجات الإلكترونية الحديثة بفضل كفاءتها وقدرتها على التصغير والكثافة العالية.

الخصائص الأساسية لتجميعة SMT

نوع المكون: يتم استخدام مكونات SMDs، التي تكون أصغر وأخف وزناً من المكونات ذات التركيب عبر الثقوب.

طريقة التثبيت: يتم وضع المكونات على سطح اللوحة الدوائر المطبوعة وتحميصها مع معجون اللحام المسبق على الوسادات الموصلة، بدلاً من إدخال الأسلاك عبر ثقوب اللوحة.

الاعتماد على الأتمتة: تعتمد على آلات عالية السرعة لالتقاط ووضع المكونات، وطابعات الحواجز، وأفران إعادة الانصهار للإنتاج الضخم، مما يضمن الدقة والاتساق.

الكثافة والتصغير: يتيح كثافة أعلى للمكونات (عدد أكبر من المكونات لكل وحدة مساحة على اللوحة الإلكترونية)، وهو أمر بالغ الأهمية في الأجهزة الصغيرة (مثل الهواتف الذكية، والأجهزة القابلة للارتداء الطبية، ووحدات التحكم الإلكترونية في السيارات).

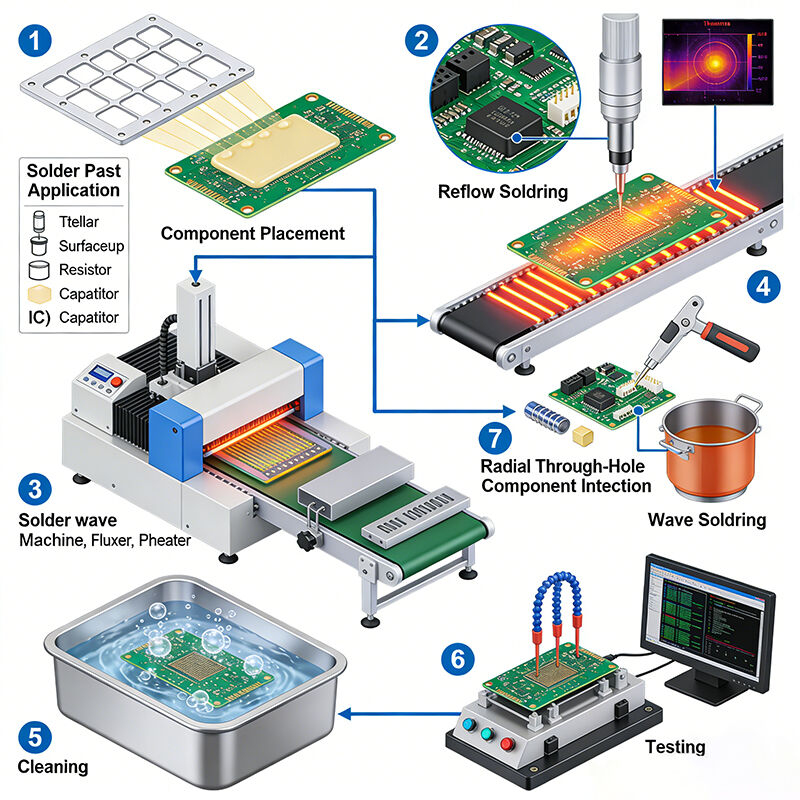

خطوات عملية تركيب SMT الرئيسية

الطباعة بالقالب: تُستخدم قالب معدني به فتحات مقطوعة تطابق مواضع التوصيلات على اللوحة الإلكترونية (PCB) لوضع معجون اللحام (مزيج من مسحوق اللحام والفلوكس) على هذه المواضع – ويضمن ذلك دقة وضع اللحام.

وضع المكونات: تستخدم آلات الالتقاط والتركيب الآلية فوهات شفط لالتقاط المكونات السطحية (SMDs) من البكر أو الألواح ووضعها بدقة على مواضع التوصيل المغطاة بمعجون اللحام (بإرشاد من علامات المحاذاة على اللوحة الإلكترونية PCB).

اللحام بالانصهار:

تمرر اللوحة الإلكترونية (PCB) عبر فرن إعادة الانصهار ذي مناطق درجة الحرارة المنظمة (التسخين المسبق → المرحلة الثابتة → الانصهار → التبريد)، حيث ينصهر معجون اللحام ليثبت المكونات على اللوحة الإلكترونية؛ ويمنع الفلوكس الأكسدة ويضمن التبليل المناسب.

الفحص والاختبار:

AOI (الفحص البصري الآلي): يفحص اللوحة الإلكترونية لاكتشاف العيوب.

الفحص بالأشعة السينية: لاكتشاف العيوب المخفية.

اختبار الوظائف: التحقق من أن الأداء الكهربائي للوحة المجمعة يتماشى مع المواصفات المطلوبة.

إعادة العمل/الإصلاح: يصحح العيوب إذا تم اكتشافها أثناء الفحص.

مزايا تجميع SMT

التصغير: يمكن الأجهزة الإلكترونية من أن تكون أصغر حجمًا وأخف وزنًا (أمر بالغ الأهمية للأجهزة الاستهلاكية، والأجهزة الطبية القابلة للارتداء).

كفاءة إنتاج عالية: تدعم العمليات الآلية التصنيع بكميات كبيرة مع أوقات دورة سريعة.

فعالة من حيث التكلفة: انخفاض هدر المواد وتكاليف العمالة مقارنة بتقنية THT في الإنتاج الضخم.

تحسين الأداء: تقل المسارات الكهربائية القصيرة من تأخر الإشارة والتداخل الكهرومغناطيسي، مما يعزز الموثوقية (مثالي للتطبيقات عالية التردد مثل أنظمة التحكم الصناعية، وأنظمة ترفيه السيارات).

التركيب على الجانبين: يمكن وضع المكونات على جانبي اللوحة الدوائر المطبوعة، مما يزيد من الاستفادة من المساحة إلى أقصى حد.

تطبيقات مخصصة للصناعة

| الصناعة | حالات استخدام تجميع SMT | ||||

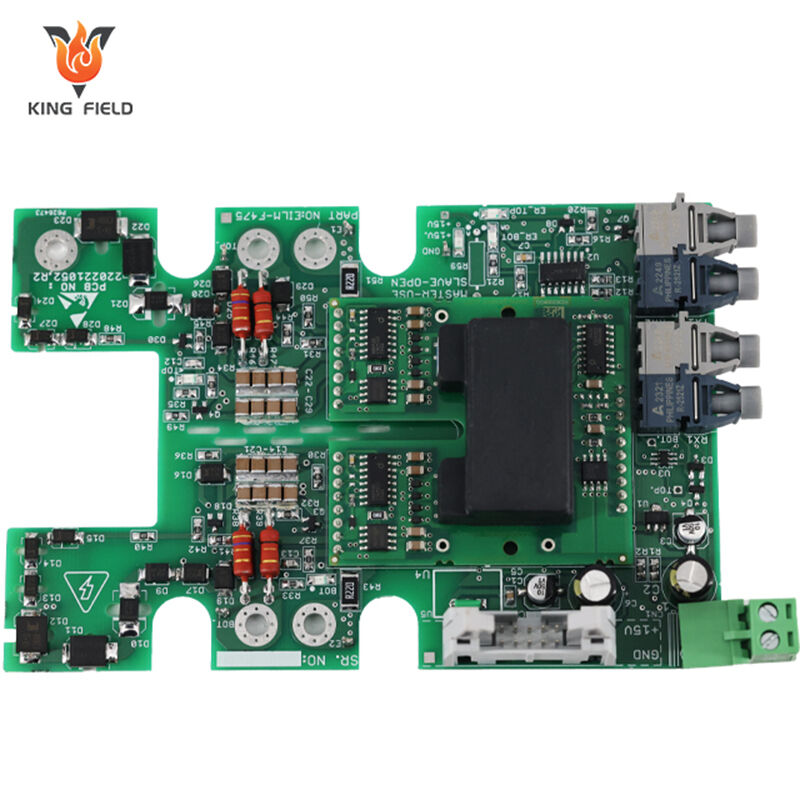

| طبي | لوحات الدوائر المطبوعة لمراقبة المرضى، والمعدات التشخيصية، والأجهزة الطبية القابلة للارتداء (مثل أجهزة استشعار الجلوكوز) – تتطلب دقة عالية والامتثال لمعيار ISO 13485. | ||||

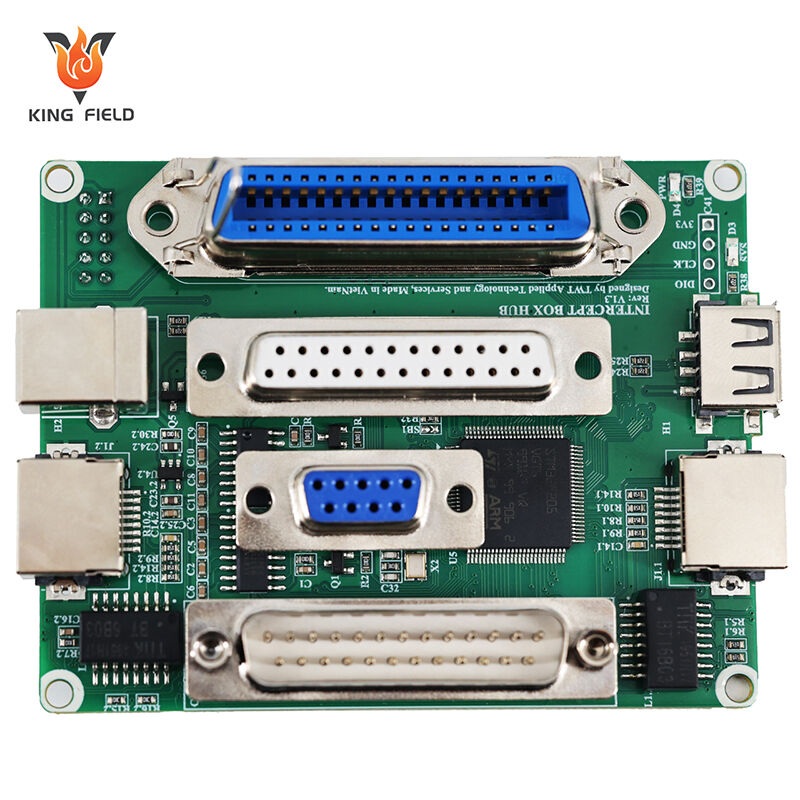

| التحكم الصناعي | وحدات التحكم المنطقية القابلة للبرمجة (PLCs)، ولوحات التحكم الروبوتية، ووحدات المستشعرات – متينة، مقاومة لدرجات الحرارة العالية، ومطابقة للمواصفة IEC 60335. | ||||

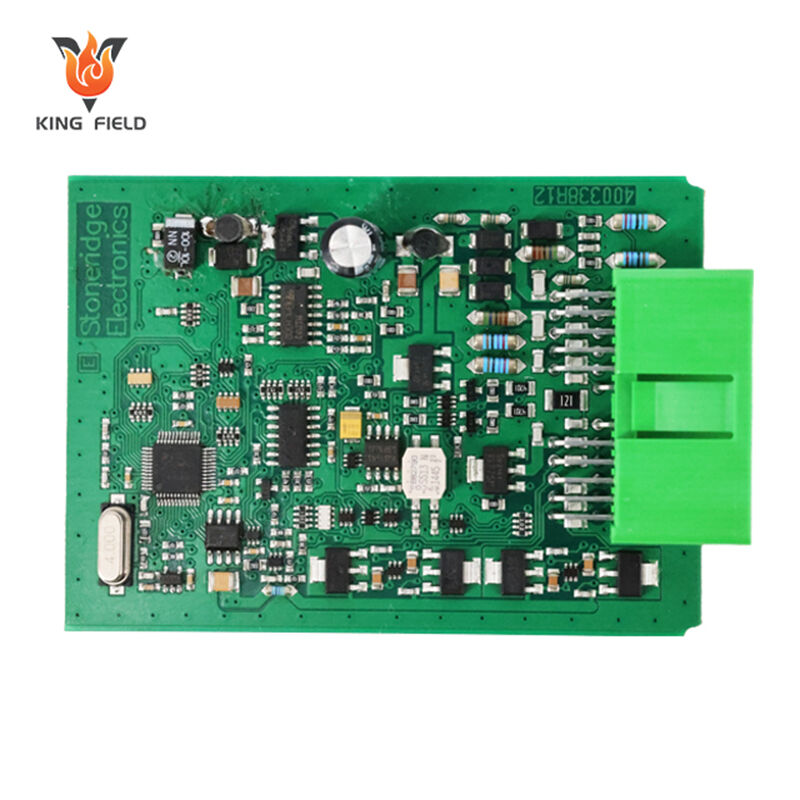

| السيارات | وحدات التحكم في المحرك (ECUs)، وأنظمة الترفيه، ومكونات أنظمة مساعدة السائق المتقدمة (ADAS) – تتوافق مع معايير IATF 16949، وتحتمل الاهتزاز ودرجات الحرارة القصوى. | ||||

| الإلكترونيات الاستهلاكية | الهواتف الذكية، وأجهزة الكمبيوتر المحمولة، والأجهزة المنزلية، وأجهزة الإنترنت من الأشياء (IoT) – لوحات دوائر مطبوعة (PCBs) عالية الكثافة وصغيرة الحجم لتوفير تصاميم مدمجة. | ||||

SMT مقابل تقنية الثقب العابر (THT)

| وجه | تركيب smt | تجميع THT | |||

| حجم المكون | صغيرة (SMDs) | أكبر (المكونات ذات الثقب العابر) | |||

| التركيب | سطح لوحة الدوائر المطبوعة (العلوي/السفلي) | من خلال ثقوب لوحة الدوائر المطبوعة (الأطراف على الجانب المقابل) | |||

| سرعة الإنتاج | سريعة (مُتميزة تلقائيًا) | بطيئة (نصف آلية/يدوية) | |||

| القوة الميكانيكية | أقل (أفضل للبيئات منخفضة الاهتزاز) | أعلى (مثالي للموصلات والتطبيقات عالية الإجهاد) | |||

| التطبيقات النموذجية | الأجهزة الإلكترونية الاستهلاكية، الأجهزة الطبية القابلة للارتداء | مصادر الطاقة، الموصلات الصناعية | |||

القدرة الإنتاجية

| أنواع التجميع |

● تجميع SMT (مع فحص AOI); ● تجميع BGA (مع فحص الأشعة السينية); ● تجميع الثقوب العابرة; ● تجميع مختلط SMT وثرو-هول؛ ● تجميع الطقم |

||||

| فحص الجودة |

● فحص AOI؛ ● فحص الأشعة السينية؛ ● اختبار الجهد الكهربائي؛ ● برمجة الشريحة؛ ● اختبار ICT؛ اختبار وظيفي |

||||

| أنواع PCB | لوحات الدوائر الصلبة، لوحات الدوائر ذات القلب المعدني، لوحات الدوائر المرنة، لوحات الدوائر الصلبة-مرنة | ||||

| أنواع المكونات |

● المكونات السلبية، بأصغر حجم 0201 (بوصة) ● رقائق ذات خطوة دقيقة حتى 0.38 مم ● BGA (خطوة 0.2 مم)، FPGA، LGA، DFN، QFN مع اختبار الأشعة السينية ● الموصلات والطرفيات |

||||

| مُورِّد المكونات |

● تشغيل كامل (توفير جميع المكونات من قبل Yingstar) ● تشغيل جزئي ● مجمّع/مستودع |

||||

| أنواع اللحام | برصاص؛ خالٍ من الرصاص (Rohs)؛ معجون لحام قابل للذوبان في الماء | ||||

| كمية الطلب |

● من 5 قطع إلى 100,000 قطعة ● من النماذج الأولية إلى الإنتاج الضخم |

||||

| مدة التجميع | من 8 ساعات إلى 72 ساعة عندما تكون الأجزاء جاهزة | ||||

معلمات الجهاز (نموذج)

| قدرة عملية تصنيع المعدات | |||||

| القدرة على تركيب المكونات السطحية (SMT) | 60,000,000 رقاقة/يوم | ||||

| القدرة على التركيب من خلال الفتحات (THT) | 1.500,000 رقاقة/يوم | ||||

| وقت التسليم | مُسرَّع خلال 24 ساعة | ||||

| أنواع لوحات الدوائر المطبوعة (PCBs) المتاحة للتركيب | لوحات صلبة، لوحات مرنة، لوحات هجينة (صلبة-مرنة)، لوحات ألومنيوم | ||||

| مواصفات لوحة الدوائر المطبوعة للتجميع | الحجم الأقصى: 480x510 مم؛ الحجم الأدنى: 50x100 مم | ||||

| أصغر مكون للتجميع | 03015 | ||||

| أصغر مكون BGA | اللوحات الصلبة 0.3 مم؛ اللوحات المرنة 0.4 مم | ||||

| أصغر مكون بمسافة دقيقة | 0.3 مم | ||||

| دقة تركيب المكونات | ±0.03 مم | ||||

| أقصى ارتفاع للمكون | 25 ملم | ||||