SMT 조립 역량

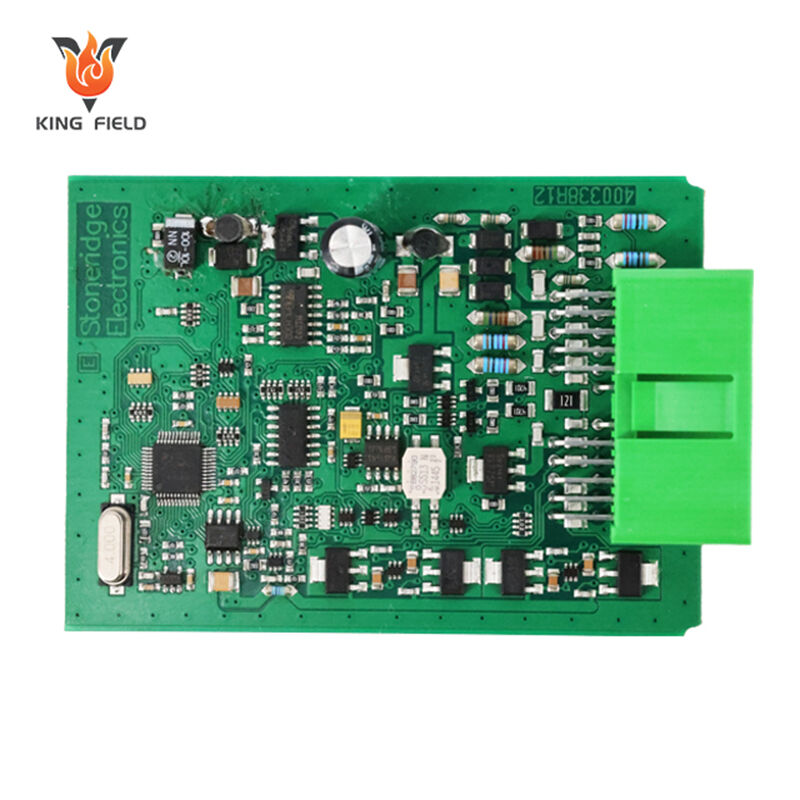

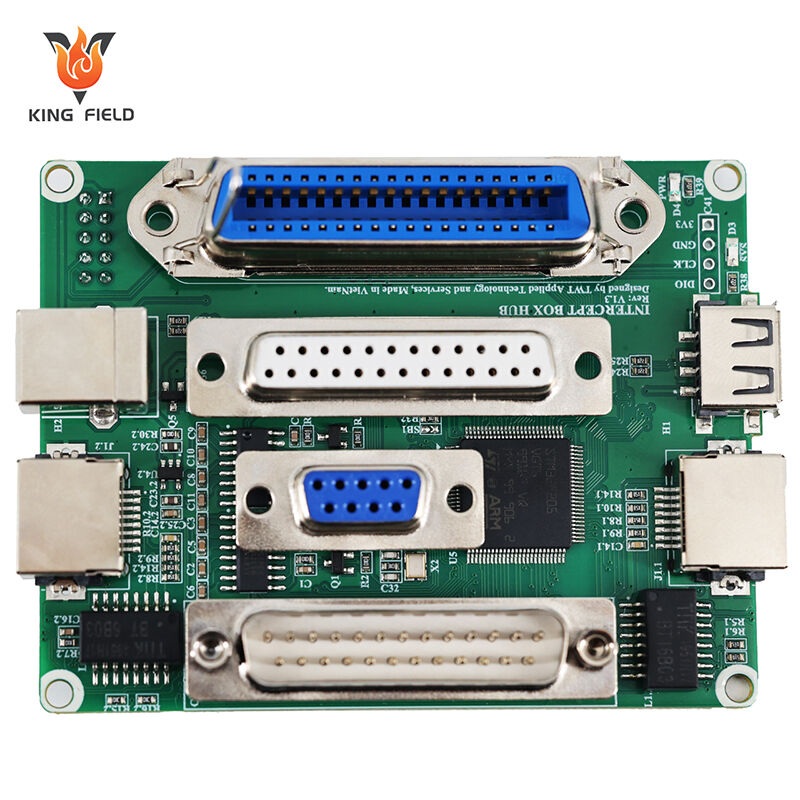

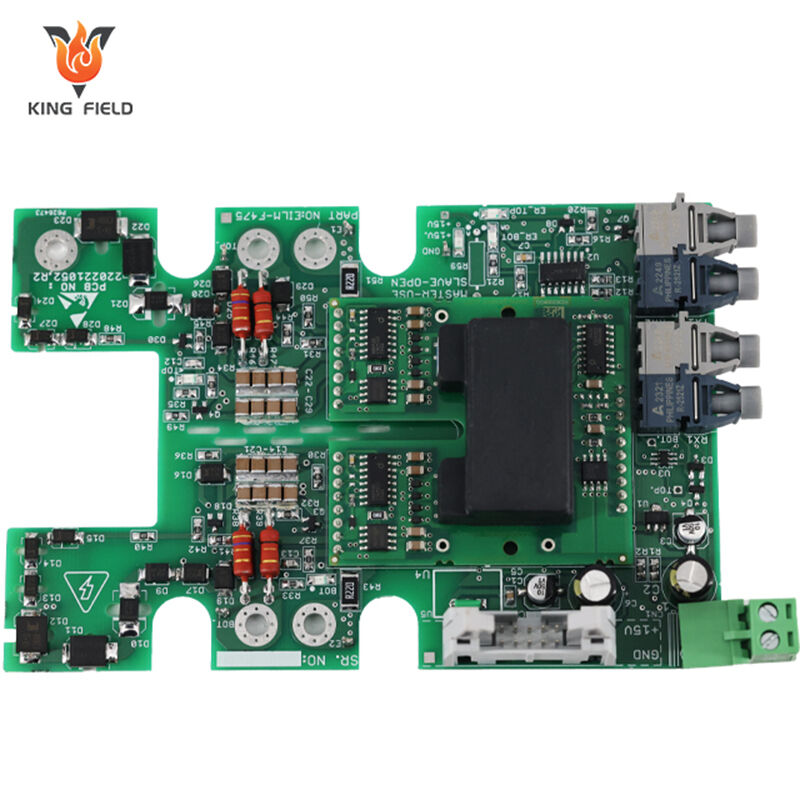

의료/산업/자동차/소비자 전자 제품용 정밀 SMT 어셈블리 — 01005 부품, 0.4mm 피치, BGA/QFP 지원. IPC-A-610 규격 준수 및 AOI/ICT/X-ray 테스트, 24시간 프로토타이핑, 대량 생산 및 원스톱 PCB+SMT 통합 제공.

✅ 초미세 피치 및 복잡한 부품 실장

✅ IPC-A-610 준수 + 철저한 품질 검사

✅ 원스톱 PCB+SMT 턴키 솔루션

설명

SMT 어셈블리는 저항기, 축전기, IC, 센서와 같은 소형 부품인 표면 실장 장치(SMD)를 인쇄 회로 기판(PCB)의 표면에 직접 장착하는 핵심 전자 제조 공정입니다. 이는 기존의 스루홀 기술(THT)처럼 구멍을 통해 부품을 장착하는 방식과는 다릅니다. SMT는 효율성, 소형화 및 고밀도 실현 능력 덕분에 현대 전자제품의 주된 어셈블리 방식입니다.

SMT 어셈블리의 핵심 특성

부품 유형: 스루홀 부품보다 작고 가벼운 SMD를 사용합니다.

장착 방법: 부품은 PCB의 구멍에 리드를 삽입하는 대신, 도체 패드 위에 미리 도포된 납 페이스트에 PCB 표면에 장착되어 납땜됩니다.

자동화 기반: 고속 픽앤플레이스 기계, 스텐실 프린터 및 리플로우 오븐을 활용하여 대량 생산함으로써 정밀성과 일관성을 보장합니다.

밀도 및 소형화: 더 높은 부품 밀도(단위 PCB 면적당 더 많은 부품)를 가능하게 하며, 소형 기기(예: 스마트폰, 의료용 웨어러블 장치, 자동차 ECU 등)에 필수적입니다.

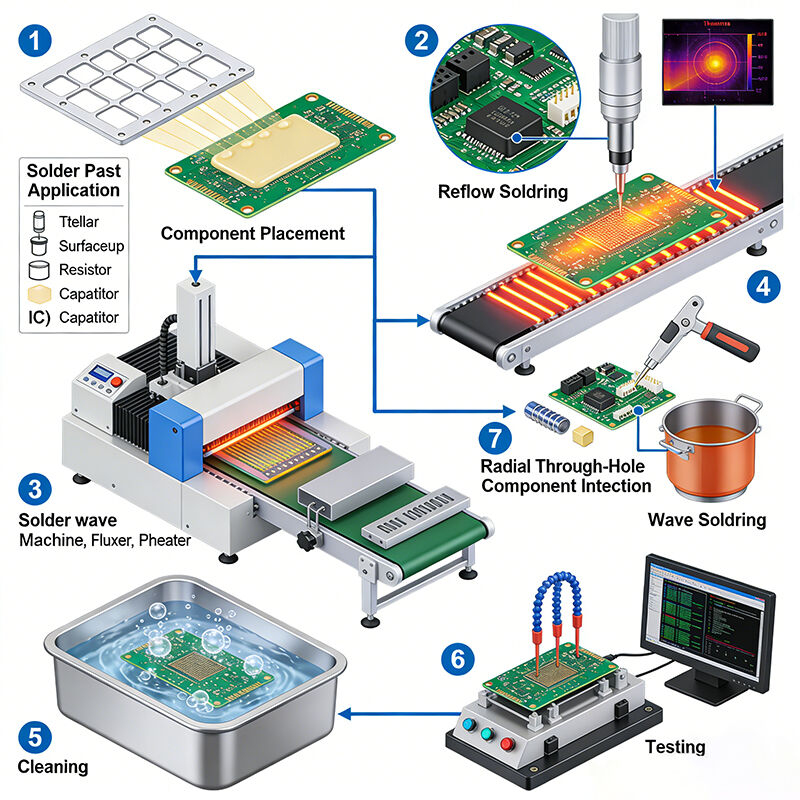

주요 SMT 조립 공정 단계

스텐실 인쇄: PCB 패드와 일치하는 절단부가 있는 금속 스텐실을 사용하여 솔더 페이스트(솔더 분말과 플럭스의 혼합물)를 패드 위에 도포하며, 정확한 솔더 위치 결정을 보장합니다.

구성 요소 배치: 자동 픽앤플레이스 기계는 진공 노즐을 사용해 리ール/트레이에서 SMD를 집어 올리고, PCB 기준 마크(fiducial marks)를 기반으로 정렬된 상태에서 솔더 페이스트가 도포된 패드 위에 정밀하게 부착합니다.

리플로우 납땜:

PCB는 제어된 온도 구간(예열 → 소킹 → 리플로우 → 냉각)을 갖춘 리플로우 오븐을 통과하며, 이 과정에서 솔더 페이스트가 녹아 부품을 PCB에 결합되며, 플럭스는 산화를 방지하고 적절한 융착을 보장합니다.

검사 및 테스트:

AOI(자동 광학 검사): PCB를 스캔하여 결함을 탐지합니다.

X-레이 검사: 숨겨진 결함을 위한 검사.

기능 테스트: 조립된 PCB가 사양에 따라 제대로 작동하는지 확인합니다.

리워크/수리: 검사 중 결함이 발견된 경우 이를 수정합니다.

SMT 어셈블리의 장점

소형화: 소형화되고 경량화된 전자 장치를 가능하게 하며, 이는 소비자용 전자기기 및 의료용 웨어러블 기기에서 매우 중요합니다.

높은 생산 효율: 자동화된 공정은 빠른 사이클 타임으로 대량 생산을 지원합니다.

비용 효율적: 대량 생산 시 THT 대비 재료 폐기물과 인건비를 줄일 수 있습니다.

성능 향상: 더 짧은 전기 경로로 인해 신호 지연과 전자기 간섭(EMI)이 감소하여 신뢰성이 향상되며, 산업용 제어 시스템, 자동차 인포테인먼트 등 고주파 응용 분야에 이상적입니다.

양면 실장: PCB의 양면에 부품을 장착할 수 있어 공간 활용을 극대화할 수 있습니다.

특수 산업 분야 응용 솔루션

| 산업 | SMT 조립 사용 사례 | ||||

| 의료 | 환자 모니터, 진단 장비, 웨어러블 의료 기기(예: 포도당 센서)용 PCB – 높은 정밀도와 ISO 13485 준수 요구 | ||||

| 산업 제어 | PLC, 로봇 제어 보드, 센서 모듈 – 내구성과 고온 저항성 우수, IEC 60335 규격 준수 | ||||

| 자동차 | ECU(엔진 제어 유닛), 인포테인먼트 시스템, ADAS 부품 – IATF 16949 표준 충족, 진동 및 극한 온도 환경에서도 견딤 | ||||

| 소비자 전자 제품 | 스마트폰, 노트북, 가전제품, IoT 기기 – 소형화된 디자인을 위한 고밀도 및 소형 PCB | ||||

SMT와 스루홀 기술(THT) 비교

| 화면 | Smt 조립 | THT 어셈블리 | |||

| 구성 요소 크기 | 소형(SMD) | 대형(스루홀 부품) | |||

| 설치 위치 | PCB 표면(상단/하단) | PCB 홀을 통한 납땜 (반대편에 리드 있음) | |||

| 생산 속도 | 빠름 (자동화) | 느림 (반자동/수동) | |||

| 기계적 강도 | 낮음 (진동이 적은 환경에 적합) | 높음 (커넥터, 고강도 응용 분야에 이상적) | |||

| 전형적 응용 | 소비자 전자기기, 의료용 웨어러블 기기 | 전원 공급 장치, 산업용 커넥터 | |||

생산 능력

| 조립 유형 |

● SMT 조립 (AOI 검사 포함); ● BGA 조립 (X-Ray 검사 포함); ● 스루홀 조립; ● SMT 및 스루홀 혼합 조립; ● 킷 조립 |

||||

| 품질 검사 |

● AOI 검사; ● X-레이 검사; ● 전압 테스트; ● 칩 프로그래밍; ● ICT 테스트; 기능 테스트 |

||||

| PCB 유형 | 경질 PCB, 메탈 코어 PCB, 플렉스 PCB, 리지드-플렉스 PCB | ||||

| 부품 유형 |

● 수동소자, 최소 크기 0201(인치) ● 0.38mm 피치까지의 미세 피치 칩 ● X-레이 검사가 포함된 BGA(0.2mm 피치), FPGA, LGA, DFN, QFN ● 커넥터 및 단자 |

||||

| 부품 소싱 |

● 풀턴키(모든 부품을 Yingstar에서 조달) ● 부분 턴키 ● 킷트/위탁 방식 |

||||

| 납땜 유형 | 유납; 납프리(RoHS); 수용성 솔더 페이스트 | ||||

| 주문량 |

● 5개에서 100,000개까지 ● 프로토타입에서 대량 생산까지 |

||||

| 조립 리드 타임 | 부품 준비 완료 후 8시간에서 72시간 이내 | ||||

장치 매개변수 (양식)

| 장비 제조 공정 능력 | |||||

| SMT 생산 능력 | 60,000,000 칩/일 | ||||

| THT 생산 능력 | 1,500,000 칩/일 | ||||

| 배송 시간 | 긴급 처리 24시간 | ||||

| 조립 가능한 PCB 유형 | 단단한 기판, 유연한 기판, 하이브리드 기판, 알루미늄 기판 | ||||

| 조립용 PCB 사양 | 최대 크기: 480x510mm; 최소 크기: 50x100mm | ||||

| 최소 조립 부품 | 03015 | ||||

| 최소 BGA | 강성 기판 0.3mm; 유연 기판 0.4mm | ||||

| 최소 미세 피치 부품 | 0.3 mm | ||||

| 부품 배치 정확도에 매우 중요합니다 | ±0.03 mm | ||||

| 최대 부품 높이 | 25mm | ||||