세라믹 PCB

의료/산업/자동차/고전력 전자제품용 고성능 세라믹 PCB 뛰어난 열전도성, 고온 저항성, 신호 무결성 24시간 프로토타입 제작, 빠른 배송, DFM 지원 및 엄격한 품질 테스트

✅ 우수한 열 관리

✅ 고온 및 부식 저항성

✅ 핵심 응용 분야를 위한 정밀 회로 설계

설명

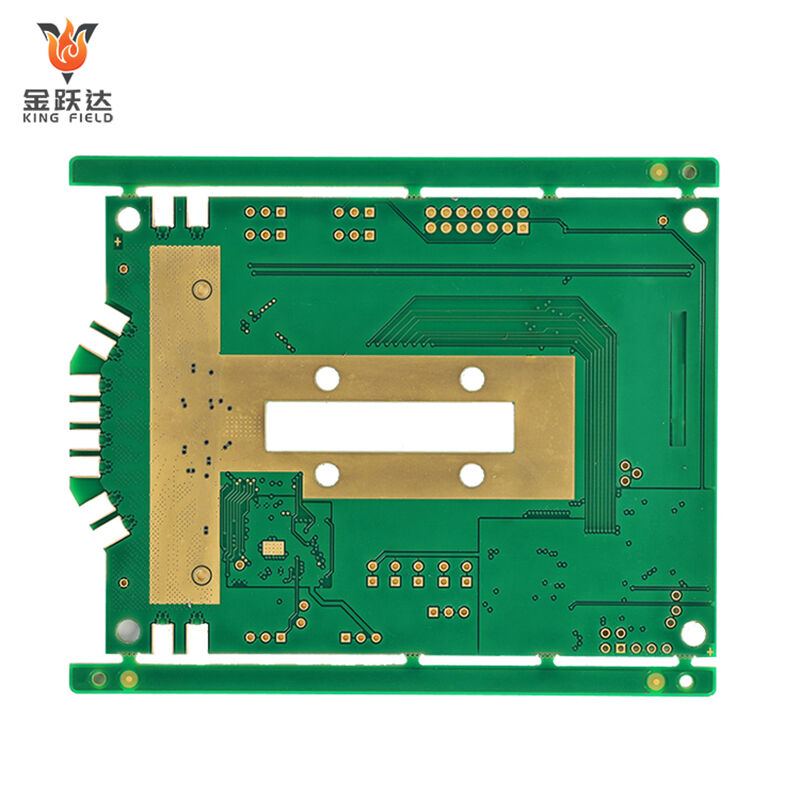

세라믹 PCB 산화알루미늄 Al₂O₃, 질화알루미늄 AlN, 질화규소 Si₃N₄ 등의 절연 기판으로 세라믹 소재를 사용하고, 전도성 구리 포일로 덮인 강성 인쇄 회로기판이다. 회로입니다. 고급 특수 PCB에 속하며, 핵심 특징은 열전도율, 절연성 및 내열성이 기존의 FR-4 PCB를 훨씬 상회한다는 점입니다.

고급 특수 PCB로서 세라믹 PCB의 핵심 이점은 방열, 내열성, 절연 및 안정성과 같은 주요 특성에 집중되어 있으며, 다음과 같습니다:

· 극한의 방열 성능:

세라믹 기판(특히 질화알루미늄)의 열전도율은 170~230 W/(m·K)에 달하며, 기존 FR-4 PCB(약 0.3 W/(m·K))보다 500배 이상 높습니다. 고출력 장치에서 발생하는 열을 신속하게 전달하여 장치의 온도 상승을 효과적으로 줄이고 열로 인한 고장을 방지할 수 있습니다. IGBT 모듈 및 고출력 LED와 같은 고열유속 밀도 환경에서도 사용이 가능합니다. 고출력 장치에서 발생하는 열을 신속하게 전달하여 장치의 온도 상승을 효과적으로 줄이고 열로 인한 고장을 방지할 수 있습니다. IGBT 모듈 및 고출력 LED와 같은 고열유속 밀도 환경에서도 사용이 가능합니다.

· 초고온 내성:

장기 작동 온도가 200℃ 이상에 이르며, 단시간 내에 500℃의 온도도 견딜 수 있어 FR-4 PCB(≤130℃)보다 훨씬 우수합니다. 항공우주 및 극한 온도 환경에서도 안정적으로 작동할 수 있습니다. 고온으로 인한 기판의 변형이나 열화 없이 산업용 고온 장비에서 사용 가능합니다.

· 뛰어난 절연 강도:

내파괴 전압 ≥10kV/mm로, FR-4 PCB보다 훨씬 뛰어난 절연 성능을 제공하여 고전압 회로에서도 안정적으로 작동하며 누설 및 파손 위험을 방지하고 충전기 및 고전압 산업용 제어 장비의 절연 안전 요구사항을 충족시킵니다. 전압 산업용 제어 장비.

· 우수한 열적 호환성:

세라믹 기판의 열팽창 계수는 실리콘 칩과 같은 반도체 칩에 근접하여 온도 변화로 인한 열응력을 줄여주며, 칩과 기판 사이 연결 부위의 균열 및 박리 위험을 낮추고 소자 패키징의 신뢰성과 수명을 향상시킵니다. 칩과 기판 사이 연결 부위의 균열 및 박리 위험을 낮추고 소자 패키징의 신뢰성과 수명을 향상시킵니다.

· 화학적 및 환경적 안정성:

산과 알칼리, 방사선 및 부식에 강합니다. 습도, 강한 전자기장 및 방사선과 같은 열악한 환경에서도 성능이 저하되지 않으며, 항공우주, 해양 탐사 및 원자력 산업 장비와 같은 특수 응용 분야에 적합합니다. 탐사 및 원자력 산업 장비.

· 높은 기계적 강도:

세라믹 기판은 높은 경도와 강한 충격 저항성을 가지고 있습니다. 특히 실리콘 나이트라이드 세라믹 회로 기판은 진동 및 충돌과 같은 기계적 스트레스를 견딜 수 있어 자동차 및 철도 교통 시스템과 같이 진동이 빈번한 작업 조건에 적합합니다. 차량 및 철도 교통에서의 진동이 잦은 작동 조건.

· 낮은 유전 손실:

세라믹 소재는 유전율이 안정적이며 유전 손실이 낮아 고주파 회로에서 신호 전송 손실이 작습니다. 5G 기지국 RF 모듈 및 레이더 장비와 같은 고주파 응용 분야에 적합합니다. 모듈 및 레이더 장비.

| 세라믹 기판의 종류 | 세라믹 기판의 종류 | 세라믹 기판의 종류 | 세라믹 기판의 종류 | 세라믹 기판의 종류 | 세라믹 기판의 종류 |

| 알루미나(Al₂O₃) | 알루미나(Al₂O₃) | 알루미나(Al₂O₃) | 알루미나(Al₂O₃) | 알루미나(Al₂O₃) | 알루미나(Al₂O₃) |

| 질화알루미늄(AlN) | 질화알루미늄(AlN) | 질화알루미늄(AlN) | 질화알루미늄(AlN) | 질화알루미늄(AlN) | 질화알루미늄(AlN) |

| 질화규소(Si₃N₄) | 질화규소(Si₃N₄) | 질화규소(Si₃N₄) | 질화규소(Si₃N₄) | 질화규소(Si₃N₄) | 질화규소(Si₃N₄) |

| 베릴륨 산화물(BeO) | 베릴륨 산화물(BeO) | 베릴륨 산화물(BeO) | 베릴륨 산화물(BeO) | 베릴륨 산화물(BeO) | 베릴륨 산화물(BeO) |

| 실리콘 카바이드 (SiC) | 실리콘 카바이드 (SiC) | 실리콘 카바이드 (SiC) | 실리콘 카바이드 (SiC) | 실리콘 카바이드 (SiC) | 실리콘 카바이드 (SiC) |

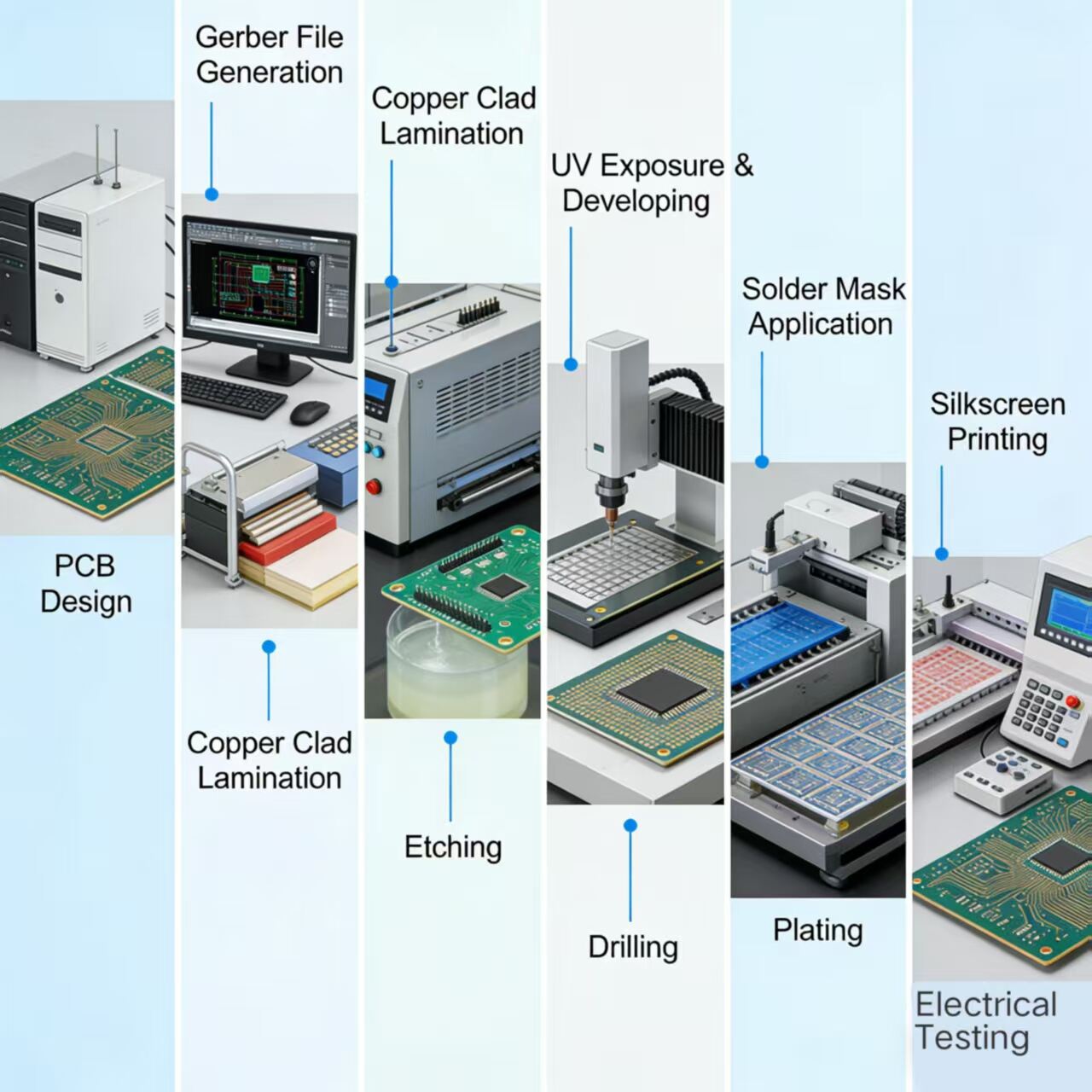

제조 과정

세라믹 회로 기판의 제조 공정은 기존 FR-4 PCB의 에칭 공정과 다릅니다. 핵심은 세라믹 기판과 구리 층 간의 신뢰성 있는 결합에 있습니다. 주류 공정은 다음과 같은 카테고리로 분류할 수 있으며, 각각 고유한 기술적 특성과 적용 가능한 시나리오를 가지고 있습니다.

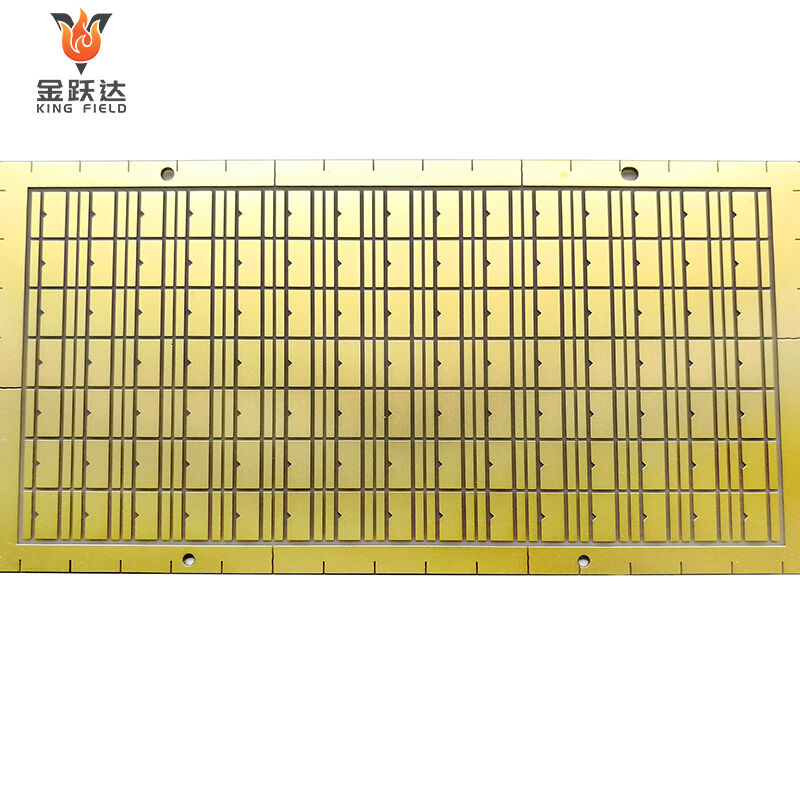

직접 동박 적층 공정

· 핵심 원리: 동박과 산화알루미늄/질화알루미늄 세라믹 기판을 고온에서(1065~1083℃, 구리의 융점 근처) 공융 용접합니다. 구리-산소-세라믹 공융 반응을 이용하여 금속학적 결합층을 형성함으로써 구리와 세라믹 사이의 견고한 접합을 실현합니다. 반응을 이용하여 금속학적 결합층을 형성함으로써 구리와 세라믹 사이의 견고한 접합을 실현합니다.

· 공정 단계 : 세라믹 기판 세척 → 동박 절단 → 동박과 세라믹 적층 → 고온 진공 공융 소결 → 냉각 → 회로 에칭 → 완제품 검사.

· 주요 특징:

높은 접착 강도(전단 강도 ≥20MPa), 탁월한 열 전도성(중간 접착층 없음);

동층 두께의 선택 범위가 넓으며(0.1~3mm), 두꺼운 동배선 설계를 지원함.

우수한 고온 저항성 및 열충격 저항성을 가지며, 고출력 장치에 적합함.

단점: 소결 온도가 높고, 장비에 대한 요구 사양이 까다로우며, 산화알루미늄 및 질화알루미늄 세라믹에만 적합하고 질화규소와는 호환되지 않음.

적용 가능 분야: IGBT 모듈 기판, 충전기용 파워 모듈, 고출력 LED 기판.

활성 금속 브레이징 공정

· 핵심 원리: 동박과 세라믹 기판 사이에 티타늄 및 지르코늄과 같은 활성 금속을 포함하는 납땜재를 추가하며, 800~950℃의 진공 환경에서 활성 금속이 세라믹 표면과 화학 반응을 일으켜 화학 결합을 형성하고, 동시에 납땜재가 녹아 동박과 세라믹을 결합함. 납땜재가 녹아서 동박과 세라믹을 결합함.

· 공정 단계: 세라믹 기판의 전처리 → 납땜 코팅 → 구리 포일과 세라믹의 적층 → 진공 브레이징 → 회로 가공 → 후처리.

· 주요 특징:

광범위한 적응성을 가지며 알루미나, 질화알루미늄, 질화규소 등 모든 종류의 세라믹 기판에 사용할 수 있습니다.

DBC보다 낮은 소결 온도로 인해 세라믹 기판에 가해지는 손상이 적습니다.

높은 접합 강도와 탁월한 열충격 저항성(-40~150℃에서 ≥1000회 이상 열순환 후에도 고장 없음).

단점: 브레이징 납땜 비용이 높으며 공정 복잡성이 DBC보다 큽니다.

적용 가능한 사례: 항공우주용 질화규소 세라믹 PCB, 차량용 고신뢰성 파워 기판.

두꺼운 필름 공정

· 핵심 원리: 금속 페이스트(은, 구리, 팔라듐-은 합금)를 스크린 인쇄를 통해 세라믹 기판 표면에 도포하고, 고온 소결 후 금속 페이스트가 고화되어 도전성 회로를 형성하며 구리 포일 코팅이 필요 없게 만든다.

· 공정 단계: 세라믹 기판 세척 → 금속 페이스트의 스크린 인쇄 → 건조 → 고온 소결 → 다중 인쇄/소결 (회로 두께 증가 요구 시) → 절연층 인쇄 (다층일 경우) → 완제품 검사. 필요한 경우) → 완제품 검사.

· 주요 특징:

공정이 유연하여 미세 회로 제작이 가능하며 다층 배선을 지원한다.

상대적으로 비용이 낮으며 소량 생산 및 맞춤형 생산에 적합하다.

단점: 회로의 열전도율이 동박 적층 공정보다 낮고, 동 페이스트가 산화되기 쉬우며 신뢰성이 다소 떨어진다.

적용 분야: 소형 센서 회로 기판, 의료기기용 고주파 세라믹 PCB 기판, 저가형 세라믹 기판.

저온 소성 세라믹 공정

· 핵심 원리: 세라믹 분말에 유기 바인더를 혼합하여 생세라믹 테이프를 형성한다. 생세라믹 테이프에 구멍을 뚫고 금속 슬러리(은, 구리)를 채워 회로/비아를 형성한다. 여러 층의 생세라믹 테이프를 적층한 후, 저온에서 동시 소성하여 다층 세라믹 PCB를 한 번에 제작한다.

· 공정 단계: 생세라믹 시트 준비 → 드릴링 → 금속 슬러리 충진 → 적층 및 스택킹 → 저온 동시 소성 → 표면 금속화 → 완제품 검사.

· 주요 특징:

고밀도 다층 배선을 구현할 수 있으며, 기판 내에 수동소자(저항, 커패시터)를 통합할 수 있다.

치수 정밀도가 높으며, 반도체 칩과 열팽창 계수가 일치함.

단점: 공정이 복잡하고 사이클이 길며, 비용이 높고 배선 두께에 한계가 있음.

적용 분야: 5G 기지국 RF 모듈, 항공우주용 소형 세라믹 PCB, 고주파 통신 장비.

고온 동시 소성 세라믹 공정

· 핵심 원리: LTCC와 유사하지만 순수 세라믹 분말을 사용하며 소결 온도가 1500~1600℃로 매우 높고, 금속 슬러리에는 텅스텐 및 몰리브덴과 같은 고융점 금속을 사용한다.

· 주요 특징:

세라믹은 밀도가 높으며 기계적 강도와 내열성은 LTCC를 훨씬 상회한다.

단점: 소결 온도가 극도로 높고, 금속 슬러리의 전도성이 낮으며 비용이 비싸다.

적용 시나리오: 극한의 고온 환경, 원자력 산업 장비용 세라믹 PCB.

| 프로세스 유형 | 소결 온도 | 핵심 이점 | 주요 제한 사항 | 대표적인 기판 | |

| DBc | 1065~1083℃ | 탁월한 열전도성과 적절한 비용 | 알루미나/알루미늄 나이트라이드와만 호환 가능 | Al₂O₃, AlN | |

| AMB | 800~950℃ | 기판 호환 범위가 넓고 신뢰성이 높다. | 비용이 높고 공정이 복잡함 | Al₂O₃, AlN, Si₃N₄ | |

| 두꺼운 필름 공정 | 850~950℃ | 유연성 있으며 비용이 낮음 | 열전도율이 낮고 산화되기 쉬움 | 모든 세라믹 기판 | |

| LTCC | 850~900℃ | 고밀도 통합 및 높은 치수 정확도 | 비용이 높고 제작 주기가 길음 | Al₂O₃ 기반 세라믹 | |

| HTCC | 1500~1600℃ | 매우 높은 내열성과 기계적 강도를 가짐 | 전기 전도성이 낮고 비용이 매우 높음 | 순수 세라믹 기판 | |

세라믹 PCB의 응용 분야

우수한 열 전도성, 고온 저항성 및 절연성을 지닌 세라믹 PCB는 주로 방열 및 신뢰성에 엄격한 요구가 있는 고급 응용 분야에 사용됩니다. 핵심 분야 및 구체적인 응용은 다음과 같습니다.

신에너지차 분야에서

· 핵심 구성 요소: 충전기 전력 모듈, 차량용 인버터, 모터 컨트롤러, 배터리 관리 시스템의 고압 보드, LED 자동차 램프 드라이버 기판.

· 적용 이유:

대전류를 견딜 수 있고, 빠르게 열을 방출하며, 차량 내에서 반복되는 고온과 저온 환경을 견딜 수 있어 전력 장치의 안정적인 작동을 보장하고 질화알루미늄 세라믹 PCB의 초고열 전도성 요구 조건을 충족시킵니다.

반도체 및 전력 소자 분야

· 핵심 구성 요소: IGBT 모듈 기판, MOSFET 패키징 기판, 고출력 LED 방열 기판, 레이저 다이오드 패키징 기판, RF 파워 앰프리파이어 기판.

· 적용 이유: 세라믹 기판의 열팽창 계수는 반도체 칩과 일치하여 열 응력으로 인한 고장을 줄여줍니다. 그 열전도율은 FR-4를 훨씬 초과하여 고출력 장치의 방열 문제를 해결합니다. 특히 두꺼운 필름 공정 세라믹 기판 PCB는 LED의 양산 요구에 적합합니다.

항공우주 및 군사 산업 분야

· 핵심 구성 요소: 항공 레이더 전력 모듈, 위성 전력 분배 기판, 로켓 엔진 제어 기판, 미사일 유도 시스템 회로 기판, 무인 항공기 고출력 모터 구동 기판.

· 적용 이유:

질화규소(Si₃N₄) 또는 HTCC 공정 세라믹 PCB는 극한의 온도, 진동 및 충격, 방사선에 견디며 항공우주 및 군사 분야의 열악한 작업 환경에 적합합니다. 산업들에서

의료 기기 분야

· 핵심 구성 요소: 고주파 전기 외과용 나이프 전력 기판, 핵자기공명(MRI) 그래디언트 증폭 기판, 레이저 치료 장비 제어 기판, 환기 장치용 고전압 전원 공급 모듈.

· 적용 이유:

높은 절연 강도(누전 위험 방지), 내열성 우수, 신호 전송 안정성, 의료기기의 안전성 및 신뢰성 기준 충족, 알루미나 대비 뛰어난 비용 효율 세라믹 PCB는 일반적인 의료 환경에 적합함.

산업 제어 및 고급 장비 분야

· 핵심 구성 요소: 고주파 유도 가열 장비 기판, 인버터 전원 유닛, 산업용 로봇 서보 드라이버 보드, 고온 센서 신호 보드, 태양광 인버터 전원 보드.

· 적용 이유:

산업 환경에서의 고온, 습기 및 진동에 견딤, DBC/AMB 공정 세라믹 PCB의 높은 열전도율이 고파워 장치의 장기적인 안정적 작동을 보장함 산업용 제어 장비.

5G 통신 및 무선 주파수 분야

· 핵심 구성 요소: 5G 기지국 RF 전력 모듈, 밀리미터파 레이더 기판, 위성 통신 장비용 고주파 보드.

· 적용 이유:

LTCC 공정 세라믹 PCB는 고밀도 통합 및 수동 부품 내장이 가능하며 유전 손실이 낮아 고주파 신호 전송에 적합하고 동시에 기지국 전력 소자의 열 방출 요구 조건을 충족시킬 수 있습니다. 기지국 전력 소자의 발열을 효과적으로 분산시켜야 하는 요구 사항.

특수 극한 환경 분야

· 핵심 구성 요소: 원자력 산업 장비 제어 보드, 심해 탐사 로봇 회로 기판, 고온 산업용 가마 센서 기판.

· 적용 이유:

세라믹 PCB는 방사선, 부식 및 고온에 견딜 수 있으며 원자력 방사선, 심해 고압, 고온 가마와 같은 극한 환경에서도 성능 저하가 없습니다. 산화베릴륨 세라믹 PCB는 원자력 산업 응용 분야에 적합합니다.

강성 RPCB 제조 능력

| 항목 | RPCB | HDI | |||

| 최소 선폭/선간격 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| 최소 구멍 지름 | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| 최소 납 저항 개구(단면) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| 최소 납 저항 브리지 | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| 최대 종횡비(두께/홀 지름) | 0.417361111 | 0.334027778 | |||

| 임피던스 제어 정확도 | +/-8% | +/-8% | |||

| 마감 두께 | 0.3-3.2MM | 0.2-3.2MM | |||

| 최대 보드 크기 | 630MM*620MM | 620MM*544MM | |||

| 최대 완성 구리 두께 | 6OZ(210UM) | 2OZ(70UM) | |||

| 최소 기판 두께 | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| 최대 레이어 | 14LAYER | 12LAYER | |||

| 표면 처리 | HASL-LF, OSP, 잠금 금, 잠금 주석, 잠금 은 | 잠금 금, OSP, 선택적 잠금 금 | |||

| 카본 인쇄 | |||||

| 최소/최대 레이저 홀 크기 | / | 3MIL / 9.8MIL | |||

| 레이저 홀 크기 허용오차 | / | 0.1 |