Kerāmiskais PCB

Augstas veiktspējas keramikas PCB medicīniskajai/ rūpnieciskā/ automobiļu/ augstas jaudas elektronikai. Izņēmuma kārtā termiskā vedība, izturība pret augstu temperatūru un signāla integritāte. 24h prototipu ražošana, ātrā piegāde, DFM atbalsts un stingras kvalitātes testēšanas.

✅ Uzlabota siltuma vadītspēja

✅ Augstas temperatūras un korozijas izturība

✅ Precīza vadu shēma kritiskiem pielietojumiem

Apraksts

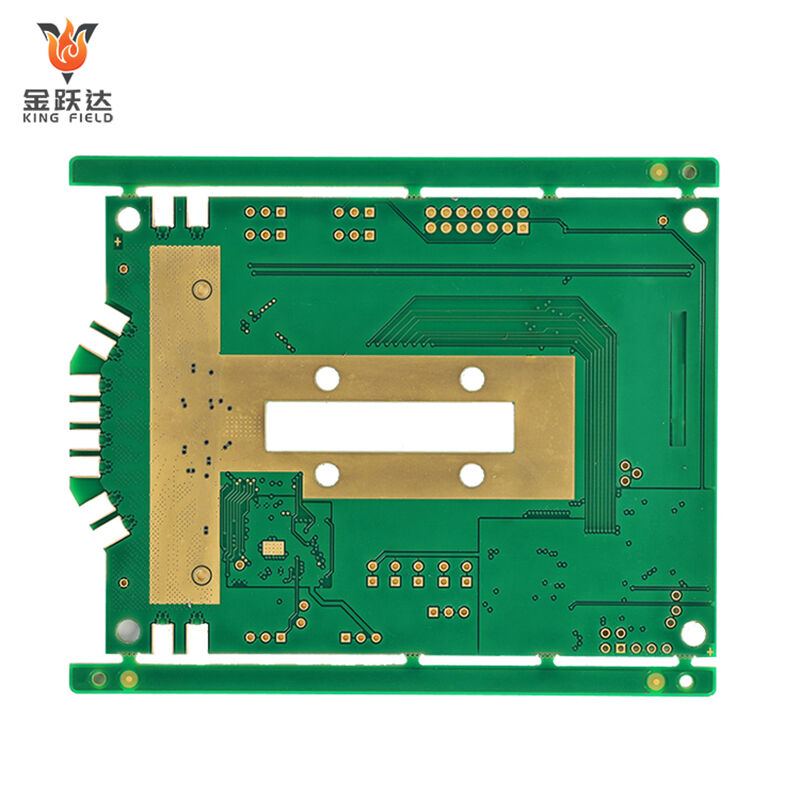

Kerāmiskais PCB ir cieta drukātā shēmaplāte, kas kā izolējošos pamatnes materiālus izmanto keramikas materiālus, piemēram, alumīnija oksīdu Al₂O₃, alumīnija nitrīdu AlN, silīcija nitrīdu Si₃N₄ utt., un kuras virsma pārklāta ar vara foliju, lai veidotu vadītspējīgas shēmas. Tā pieder pie augstās klases speciālajām PCB. Galvenā iezīme ir tāda, ka tās siltumvadītspēja, izolācija un izturība pret augstām temperatūrām ir daudz augstāka salīdzinājumā ar tradicionālajām FR-4 PCB.

Kā augstas klases speciāla PCB, keramikas PCB galvenās priekšrocības koncentrējas būtiskos aspektos, piemēram, siltuma novadīšanā, temperatūras izturībā, izolācijā un stabilitātē, kā norādīts zemāk:

· Galēja siltuma novadīšanas veiktspēja:

Keramikas pamatnes (īpaši alumīnija nitrīda) siltumvadītspēja var sasniegt 170–230 W/(m · K), kas ir vairāk nekā 500 reizes vairāk nekā tradicionālām FR-4 PCB (apmēram 0,3 W/(m · K)). Tā spēj ātri novadīt siltumu, ko rada lielas jaudas ierīces, efektīvi samazināt ierīču temperatūras paaugstināšanos un izvairīties no termisko bojājumu rašanās. Tā ir saderīga ar augstas siltuma plūsmas blīvuma scenārijiem, piemēram, IGBT moduļiem un lielas jaudas LED.

· Ļoti augsta temperatūras izturība:

Ilgstošā ekspluatācijas temperatūra var sasniegt vairāk nekā 200 °C, un īsā laikā tā iztur līdz 500 °C, kas ir ievērojami labāk nekā FR-4 PCB (≤130 °C). Tā spēj pielāgoties ekstremālām temperatūras vides apstākļiem, piemēram, aeronautikas un kosmosa rūpnieciskām augstas temperatūras iekārtām, neizraisot pamatnes deformāciju vai novecošanos augstas temperatūras dēļ.

· Izcila izolācijas izturība:

Caursitiens ≥10 kV/mm, izolācijas veiktspēja ievērojami pārsniedz FR-4 PCB rādītājus, var stabili darboties augstsprieguma ķēdēs, izvairīties no noplūdes un caursitiena riskiem un atbilstu uzlādes staciju un augst sprieguma rūpnieciskās vadības iekārtu izolācijas drošības prasībām.

· Laba termiskā saderība:

Keramikas pamatnes termiskās izplešanās koeficients ir tuvs pusvadītāju čipu (piemēram, silīcija čipu) koeficientam, kas samazina termisko spriegumu, ko izraisa temperatūras izmaiņas, samazina plaisāšanas un atdalīšanās risku savienojumā starp čipu un pamatni un uzlabo ierīču iepakošanas uzticamību un kalpošanas laiku. savienojumā starp čipu un pamatni un uzlabo ierīču iepakošanas uzticamību un kalpošanas laiku.

· Ķīmiskā un vides stabilitāte:

Noturīgs pret skābēm, sārmiem, starojumu un koroziju. Tā veiktspēja nerodas arvien vājāka agresīvās vidēs, piemēram, mitrumā, spēcīgos elektromagnētiskajos laukos un starojumā. Tas ir piemērots speciāliem scenārijiem, piemēram, aeronautikai, jūras izpētei un kodzaimes aprīkojumam.

· Augsta mehāniskā izturība:

Keramikas pamatnes ir ļoti cietas un ar lielu trieciencīgo izturību. Jo īpaši silīcija nitrīda keramikas plates, kas iztur mehāniskās slodzes, piemēram, vibrācijas un triecienus, tādējādi piemērotas biežām vibrācijām darba apstākļiem transportlīdzekļos un riteņu satiksme.

· Zema dielektriskā zuduma:

Keramikas materiāliem ir stabils dielektriskais konstants un zems dielektriskais zudums, kas rezultātā nodrošina mazus signālu pārraides zudumus augstfrekvences shēmās. Tās ir piemērotas augstfrekvences pielietošanas jomām, piemēram, 5G bāzes stacijas RF moduļiem un radiolokācijas iekārtām.

| Keramikas pamatņu veidi | Keramikas pamatņu veidi | Keramikas pamatņu veidi | Keramikas pamatņu veidi | Keramikas pamatņu veidi | Keramikas pamatņu veidi |

| Alumīnija oksīds (Al₂O₃) | Alumīnija oksīds (Al₂O₃) | Alumīnija oksīds (Al₂O₃) | Alumīnija oksīds (Al₂O₃) | Alumīnija oksīds (Al₂O₃) | Alumīnija oksīds (Al₂O₃) |

| Alumīnija nitrīds (AlN) | Alumīnija nitrīds (AlN) | Alumīnija nitrīds (AlN) | Alumīnija nitrīds (AlN) | Alumīnija nitrīds (AlN) | Alumīnija nitrīds (AlN) |

| Silīcija nitrīds (Si₃N₄) | Silīcija nitrīds (Si₃N₄) | Silīcija nitrīds (Si₃N₄) | Silīcija nitrīds (Si₃N₄) | Silīcija nitrīds (Si₃N₄) | Silīcija nitrīds (Si₃N₄) |

| Berilija oksīds (BeO) | Berilija oksīds (BeO) | Berilija oksīds (BeO) | Berilija oksīds (BeO) | Berilija oksīds (BeO) | Berilija oksīds (BeO) |

| Silīcija karbīds (SiC) | Silīcija karbīds (SiC) | Silīcija karbīds (SiC) | Silīcija karbīds (SiC) | Silīcija karbīds (SiC) | Silīcija karbīds (SiC) |

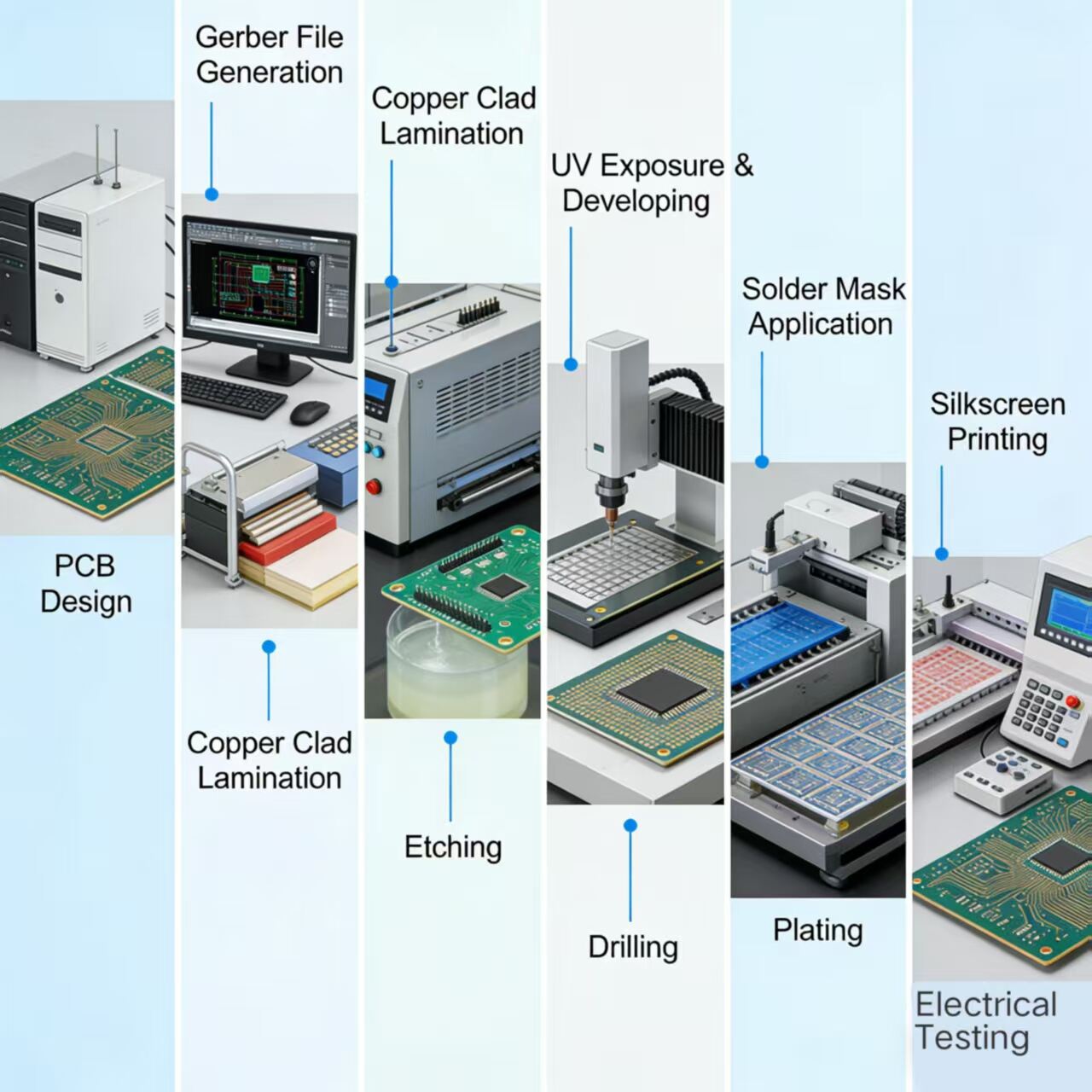

Ražotāja process

Keramikas platēs ražošanas process atšķiras no tradicionālo FR-4 PCB ķīmiskā apstrādes procesa. Galvenais uzmanības punkts ir uzticama keramikas bāzes un vara slāņu savienošana. Galvenos procesus var iedalīt šādās kategorijās, no kurām katram ir savas tehniskās īpašības un pielietojuma jomas:

Direktais vara folijas laminēšanas process

· Galvenais princips: Vara folija un alumīnija oksīda/alumīnija nitrīda keramikas pamatne tiek eitektiski savienotas augstā temperatūrā (1065~1083℃, tuvu varas kušanas temperatūrai). Izmantojot vara-skalbekļa-keramikas eitektisko reakciju, veidojas metalurģiskā saistīšanās kārta, kas nodrošina stingru savienojumu starp varu un keramiku.

· Procesa soļi : Keramikas pamatnes tīrīšana → vara loksnes griezums → Vara loksne un keramikas laminēšana → augstas temperatūras vakuumā eitektiskā sinterēšana → atdzesēšana → ķēdes ētēšana → gatavā izstrādājuma pārbaude.

· Galvenās iezīmes:

Augsta saistīšanās stiprība (slīdes stiprība ≥20 MPa), izcila siltumvadītspēja (bez starpslāņa saistīšanas kārtas);

Vara kārtas biezums ir plašā izvēles diapazonā (0,1 līdz 3 mm), atbalsta biezas vara shēmu projektēšanu.

Tam piemīt laba izturība pret augstām temperatūrām un termisko triecienu, piemērots augstspēkstehnikas ierīcēm.

Trūkumi: Augsta sinterēšanas temperatūra, stingri prasības aprīkojumam, piemērota tikai alumīna oksīdam un alumīna nitrīda keramikai, nav saderīga ar silīcija nitrīdu.

Pielietojamās situācijas: IGBT moduļu pamatnes, enerģijas moduļi uzlādes stacijām, augstspēkstehnikas LED pamatnes.

Aktīvo metālu lodēšanas process

· Galvenais princips: Starp vara foliju un keramisko pamatni tiek pievienots lodēšanas materiāls, kas satur aktīvus metālus, piemēram, titānu un cirkoniju. Vakuumā 800 līdz 950 °C temperatūrā aktīvie metāli veic ķīmisku reakciju ar keramiskās virsmas virsmu, veidojot ķīmiskās saites, kamēr lodēšanas materiāls kūst, lai savienotu vara foliju ar keramiku.

· Procesa soļi: Keramiskās pamatnes priekšapstrāde → Lodēšanas materiāla uzklāšana → vara folijas un keramikas līmēšana → vakuumā lodēšana → Shēmas apstrāde → pēcapstrāde.

· Galvenās iezīmes:

Tam ir plaša pielāgojamība, un to var izmantot visās keramiskajās pamatnēs, piemēram, alumīna oksīdā, alumīna nitrīdā, silīcija nitrīdā utt.

Sinterēšanas temperatūra ir zemāka nekā DBC, tādējādi keramiskajai pamatnei tiek nodarīts mazāks kaitējums.

Augsta saistīšanās stiprība un izcila pretestība aukstumkarstuma cikliem (nav bojājumu pēc ≥1000 cikliem temperatūrā no -40 līdz 150 °C).

Trūkumi: Lodēšanas materiāla izmaksas ir augstas, un process ir sarežģītāks salīdzinājumā ar DBC.

Piemērotas situācijas: Silīcija nitrīda keramikas PCB aviatikai, augstas uzticamības enerģijas pamatnes transportlīdzekļiem.

Biezas plēves process

· Galvenais princips: Metrāla māls (sudrabs, vara, paldija-sudraba sakausējums) tiek uzklāts uz keramikas pamatnes virsmas, izmantojot sitamprikāšanu. Pēc augstas temperatūras sinterēšanas metāla māls sadurst, veidojot vadītspējīgus ķēdes elementus, izslēdzot nepieciešamību pēc vara folijas pārklājuma.

· Procesa soļi: Keramikas pamatnes tīrīšana → metāla pastas sitamprikāšana → žāvēšana → augstas temperatūras sinterēšana → vairākkārtēja drukāšana/sinterēšana (ķēžu sabiezēšanai pēc nepieciešamības) → izolācijas slāņa drukāšana (ja ir vajadzīgi vairāki slāņi) nepieciešams) → gatavā produkta pārbaude.

· Galvenās iezīmes:

Process ir elastīgs, spējīgs ražot smalkas ķēdes un atbalsta daudzslāņu vadiem.

Tam ir salīdzinoši zema cena un tas ir piemērots maziem sērijas ražojumiem un pasūtījumražošanai.

Trūkumi: Termiskā vadītspēja ir zemāka nekā vara pārklājuma procesam, vara pulveris ir uzliesmošanas pakļauts un uzticamība ir nedaudz sliktāka.

Pielietojuma scenāriji: Nelielas sensoru platītes, augstfrekvences keramikas pcb plates medicīnas iekārtām, zemas klases keramikas pamatnes.

Zemas temperatūras kopā cepšanas keramikas process

· Galvenais princips: Keramikas pulveris tiek sajaukts ar organiskiem saistvielām, lai izveidotu neapstrādātas keramikas plēves. Tiek izpildīti caurumi un metāla suspensija (sudrabs, varš) tiek piepildīta uz neapstrādātām keramikas plēvēm, lai izveidotu ķēdes/caurumus. Pēc vairāku slāņu neapstrādāto keramikas plēvju saskaršanas tās tiek kopā ceptas zemā temperatūrā, vienlaikus veidojot daudzslāņu keramikas PCB.

· Procesa soļi: Neapstrādātu porcelāna sloksņu sagatavošana → Urbšana → Aizpildīšana ar metāla suspensiju → līmēšana un saskaršana → zemas temperatūras kopā cepšana → virsmas metalizācija → gatavā produkta pārbaude.

· Galvenās iezīmes:

Tas ļauj sasniegt augstu blīvumu daudzslāņu vadiem un integrēt pasīvos komponentus (pretestības, kondensatorus) pamatnē.

Augsta izmēru precizitāte, siltuma izplešanās koeficients atbilst pusvadītāju čipiem;

Trūkumi: sarežģīts process, garš cikls, augstas izmaksas un ierobežota līnijas biezums.

Pielietojamās situācijas: 5G bāzes staciju RF moduļi, miniatūras keramikas pcb plates aviācijai un kosmonautikai, augstfrekvences sakaru aprīkojums.

Augsttemperatūras kofiringa keramikas process

· Galvenais princips: Līdzīgs LTCC, bet izmanto tīru keramikas pulveri, izkausēšanas temperatūra ir tik augsta kā 1500 līdz 1600 °C, un metāla pastā tiek izmantoti augstkušanas metāli, piemēram, volframs un molibdēns.

· Galvenās iezīmes:

Keramikai ir augsta blīvums, un tās mehāniskā izturība un termoizturība pārsniedz LTCC rādītājus.

Trūkumi: Izkarsēšanas temperatūra ir ļoti augsta, metāla pastas vadītspēja ir zema un izmaksas ir dārgas.

Pielietojamie scenāriji: Ekstrēmas augstas temperatūras vides, keramikas PCB kodoltehnoloģijas aprīkojumam.

| Procesa tips | Sinterēšanas temperatūra | Galvenā priekšrocība | Galvenie ierobežojumi | Tipisks pakļautnis | |

| DBC | 1065~1083℃ | Izcila siltumvadītspēja un mērena cena | Saderīgs tikai ar alumīnu/alumīnija nitrīdu | Al₂O₃, AlN | |

| AMB | 800~950℃ | Tam piemīt plaša pamatnes saderība un augsta uzticamība | Augstas izmaksas un sarežģīts process | Al₂O₃, AlN, Si₃N₄ | |

| Biezas plēves process | 850~950℃ | Elastīgs un zemas izmaksas | Zema siltumvadītspēja un tendence pret oksidēšanos | Visas keramikas pamatnes | |

| LTCC | 850~900℃ | Augsta blīvuma integrācija un augsta izmēru precizitāte | Augsta cena un ilgs cikls | Al₂O₃ -bāzes keramika | |

| HTCC | 1500~1600℃ | Tam ir ārkārtīgi augsta termiskā izturība un mehāniskā izturība | Zema elektriskā vadītspēja un ārkārtīgi augsta cena | Tīra keramikas pamatne | |

Keramisko PCB pielietojums

Keramikas PCB, kuru izcila siltumvadītspēja, augstas temperatūras izturība un izolācija, galvenokārt tiek izmantotas augšējās klases lietojumos, kuros tiek strikti izvirzīti prasības siltuma novadīšanai un uzticamībai. Galvenās jomas un konkrētas lietojumprogrammas ir šādas:

Jaunās enerģijas transportlīdzekļu jomā

· Galvenie komponenti: Uzlādes stacijas enerģijas modulis, automašīnas invertors, motora regulators, bateriju pārvaldības sistēmas augstsprieguma plates, LED transportlīdzekļa lampu vadības pamatne.

· Lietošanas iemesli:

Tas var pārvadāt lielas strāvas, ātri izkliedēt siltumu, izturēt mainīgu augstu un zemu temperatūru vides apstākļus transportlīdzekļos, nodrošināt enerģētisko ierīču stabilu darbību un atbilst alumīnija nitrīda keramikas PCB ļoti augstajām siltumvadītspējas prasībām siltumvadītspējas prasībām alumīnija nitrīda keramikas PCB.

Pusvadītāju un enerģētisko ierīču joma

· Galvenie komponenti: IGBT moduļa pamatne, MOSFET iepakošanas pamatne, augstas jaudas LED siltuma izkliedes pamatne, lāzera diodes iepakošanas pamatne, RF jaudas pastiprinātāja pamatne.

· Lietošanas iemesli: Keramikas pamatņu termiskās izplešanās koeficients atbilst pusvadītāju čipu termiskajai izplešanās koeficientam, samazinot termisko spriegumu un bojājumu iespējamību. Tā siltumvadītspēja ievērojami pārsniedz FR-4 siltumvadītspēju, risinot augstas jaudas ierīču siltuma izkliedes problēmu. Starp citu, biezas plēves procesa keramikas pamatnes PCB ir piemērotas LED masveida ražošanas prasībām.

Aeronautikas un militārās nozares

· Galvenie komponenti: Gaisa radara enerģijas modulis, satelīta enerģijas sadalīšanas plates, raķešu dzinēju vadības plates, raķešu vadības sistēmas plates, bezpilota lidaparātu augstspējas dzinēju vadības plates.

· Lietošanas iemesli:

Silīcija nitrīds (Si₃N₄) vai HTCC procesa keramikas PCB izturīgi pret ekstremālām temperatūrām, vibrācijām, triecieniem un starojumu, tādējādi piemēroti aviācijas un militārās nozares grūtajos ekspluatācijas apstākļos nosekmes filmas apstrādes prasībām.

Medicīnisko iekārtu joma

· Galvenie komponenti: Augstfrekvences elektrokirurģiskā skalpela enerģijas pamatne, kodolmagnētiskās rezonanses (MRI) gradients pastiprinātāja plates, lāzerterapijas aprīkojuma vadības plates, augstsprieguma barošanas modulis ventilatoriem.

· Lietošanas iemesli:

Augsta izolācijas izturība (lai izvairītos no noplūdes riska), izturība pret augstām temperatūrām, stabila signālu pārraide, atbilstoši medicīniskās aprīkojuma drošības un uzticamības standartiem, alumīnija oksīda izmaksu efektivitāte keramikas PCB ir piemērotas parastām medicīniskām situācijām.

Rūpnieciskās vadības un augstas klases aprīkojuma joma

· Galvenie komponenti: Augstfrekvences indukcijas apkures iekārtu substrāts, frekvences pārveidotāja enerģijas bloks, rūpniecisko robotu servopiedziņu plates, augstas temperatūras sensoru signālplātes, fotovoltaisko invertoru enerģijas plates.

· Lietošanas iemesli:

Noturīgs pret augstām temperatūrām, mitrumu un vibrāciju rūpnieciskās vides apstākļos, DBC/AMB procesa keramisko PCB augstā siltumvadītspēja nodrošina jaudīgu rūpnieciskās vadības iekārtu ilgtermiņa stabili darbību.

5G sakaru un radiofrekvenču joma

· Galvenie komponenti: 5G bāzestaciones RF jaudas modulis, milimetru viļņu radara substrāts, augstfrekvences plates satelītu sakaru iekārtām.

· Lietošanas iemesli:

LTCC procesa keramiskās PCB var sasniegt augstu integrāciju un pasīvo komponentu iestrādi, tām raksturīgas zemas dielektriskās zudības, kas piemērotas augstfrekvences signālu pārraidei, kā arī vienlaikus atbilst bāzestāciju enerģijas ierīču siltuma izkliedes prasībām.

Speciālas ekstremālas vides jomas

· Galvenie komponenti: Aprīkojuma vadības paneļi kodolindustrijā, dziļūdens izpētes robota shēmas plates, augstas temperatūras rūpnieciskās krāsns sensora pamatnes.

· Lietošanas iemesli:

Keramiskās PCB ir pretošanās spīdējumam, korozijai un augstām temperatūrām. To veiktspēja nenokrītas ekstrēmos apstākļos, piemēram, kodolstarojumā, dziļūdens augstā spiedienā un augstās temperatūrās. berilija oksīda keramiskās PCB ir piemērotas kodolindustrijas scenārijiem.

Cietā RPCB ražošanas iespējas

| Pozīcija | RPCB | HDI | |||

| minimālais līnijas platums/attālums | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimālais cauruma diametrs | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimālais lodētās pretestības atvērums (viena puse) | 1,5 MIL (0,0375 MM) | 1,2 MIL (0,03 MM) | |||

| minimālais lodēšanas pretestības tiltiņš | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| maksimālais aspekta attiecība (biezums/caurules diametrs) | 0.417361111 | 0.334027778 | |||

| impedances regulēšanas precizitāte | +/-8% | +/-8% | |||

| pabeigtais biezums | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maksimālais plates izmērs | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maksimālais pabeigtā vara biezums | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimālais plāksnes biezums | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maksimālais slānis | 14 SLĀŅI | 12 SLĀŅI | |||

| Uzklājs | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektīva immēršanas zelts | |||

| ogles druka | |||||

| Min/maks lasersavienojuma caurules izmērs | / | 3MIL / 9.8MIL | |||

| lasercaurules izmēra tolerances | / | 0.1 |