Keramická deska

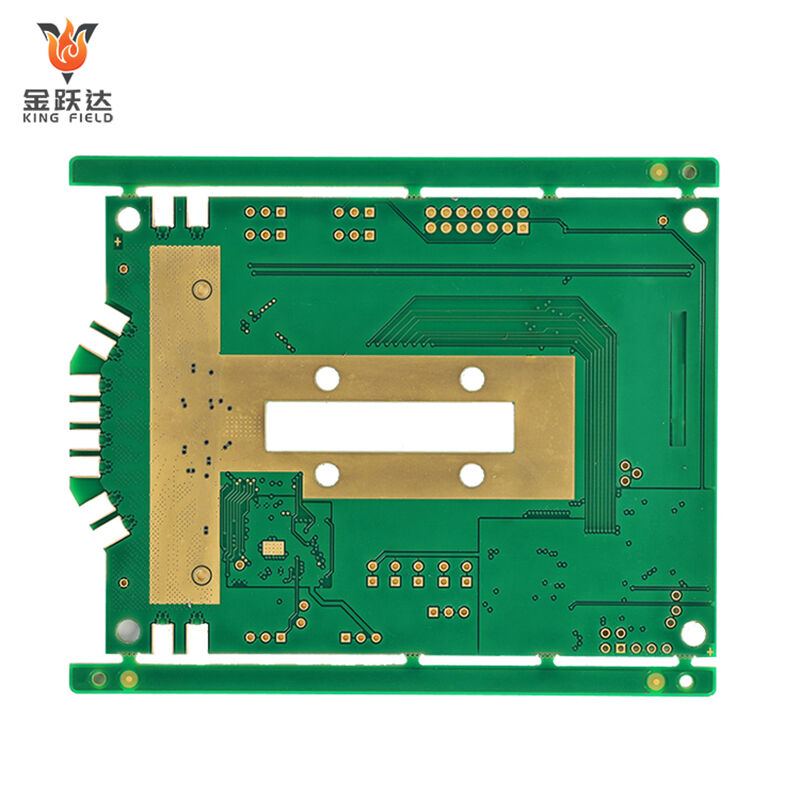

Vysokým výkonem vybavené keramické desky plošných spojů pro lékařské/průmyslové/automobilové/výkonné elektronické aplikace. Vynikající tepelná vodivost, odolnost při vysokých teplotách a integrita signálu. Prototypování během 24 hodin, rychlá dodávka, podpora DFM a přísné kontroly kvality.

✅ Vynikající tepelný management

✅ Odolnost proti vysokým teplotám a korozí

✅ Přesná elektronika pro kritické aplikace

Popis

Keramická deska je tuhá tištěná spojová deska, která jako izolační substráty využívá keramické materiály, jako je oxid hlinitý Al₂O₃, nitrid hlinitý AlN, nitrid křemičitý Si₃N₄ atd., a je potažena měděnou fólií, která tvoří vodivé obvody. Patří mezi vysoce specializované DPS. Klíčovou vlastností je, že její tepelná vodivost, izolace a odolnost proti vysokým teplotám výrazně převyšují tradiční DPS typu FR-4.

Jako špičkový speciální PCB se hlavní výhody keramického PCB soustředí v klíčových rozměrech, jako je rozptyl tepla, odolnost vůči teplotě, izolace a stabilita, a to následovně:

· Úplný výkon rozptylování tepla:

Tepelná vodivost keramických substrátů (zejména dusičnanu hlinitého) může dosáhnout 170-230 W/m · K, což je více než 500krát více než u tradičních FR-4 PCBS (asi 0,3 W/m · K)). Může rychle provést teplo generované zařízení s vysokým výkonem, účinně snižují nárůst teploty zařízení a zabraňují tepelnému selhání. Je kompatibilní se scénáři s vysokou hustotou tepelného toku, jako jsou moduly IGBT a LED s vysokým výkonem.

· Ultra-vysoká tepelná odolnost:

Dlouhodobá provozní teplota může dosáhnout více než 200 °C a krátkodobá teplota může vydržet 500 °C, což je mnohem vyšší než u FR-4 PCB (≤ 130 °C). Může se přizpůsobit extrémním teplotním podmínkám, jako jsou letecké a vesmírné služby. průmyslové vysokoteplotní zařízení, aniž by docházelo ke deformaci nebo stárnutí substrátu v důsledku vysokých teplot.

· Vynikající izolační pevnost:

Průrazné napětí ≥10 kV/mm, izolační vlastnosti daleko převyšují FR-4 desky plošných spojů, mohou spolehlivě pracovat ve vysokonapěťových obvodech, eliminují riziko úniku proudu a průrazu a splňují požadavky na izolační bezpečnost nabíjecích stanic a vysokonapěťových průmyslových řídicích zařízení.

· Dobrá tepelná kompatibilita:

Součinitel tepelné roztažnosti keramických substrátů je blízký polovodičovým čipům (např. křemíkovým čipům), což snižuje tepelné napětí způsobené změnami teploty, snižuje riziko praskání a odpojení na spojení mezi čipem a substrátem a zvyšuje spolehlivost a životnost obalování zařízení.

· Chemická a environmentální stabilita:

Odolný vůči kyselinám, zásadám, radiaci a korozi. Jeho výkon se nezhoršuje v náročných prostředích, jako je vlhkost, silná elektromagnetická pole a radiace. Je vhodný pro speciální aplikace, jako je letecký a kosmický průmysl, mořské průzkumy a zařízení jaderného průmyslu.

· Vysoká mechanická pevnost:

Keramické substráty mají vysokou tvrdost a velkou odolnost proti nárazům. Zejména desky plošných spojů z nitridu křemičitého odolávají mechanickým namáháním, jako je vibrace a náraz, což je činí vhodnými pro prostředí s častými vibracemi v provozních podmínkách vozidel a kolejové dopravy.

· Nízké dielektrické ztráty:

Keramické materiály mají stabilní dielektrickou konstantu a nízké dielektrické ztráty, což vede k malým ztrátám při přenosu signálu ve vysokofrekvenčních obvodech. Jsou vhodné pro vysokofrekvenční aplikace, jako jsou RF moduly 5G základnových stanic a radarová zařízení.

| Typy keramických substrátů | Typy keramických substrátů | Typy keramických substrátů | Typy keramických substrátů | Typy keramických substrátů | Typy keramických substrátů |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Dusitan hlinitý (AlN) | Dusitan hlinitý (AlN) | Dusitan hlinitý (AlN) | Dusitan hlinitý (AlN) | Dusitan hlinitý (AlN) | Dusitan hlinitý (AlN) |

| Křemíkový dusitan (Si₃N₄) | Křemíkový dusitan (Si₃N₄) | Křemíkový dusitan (Si₃N₄) | Křemíkový dusitan (Si₃N₄) | Křemíkový dusitan (Si₃N₄) | Křemíkový dusitan (Si₃N₄) |

| Beryliové oxidy (BeO) | Beryliové oxidy (BeO) | Beryliové oxidy (BeO) | Beryliové oxidy (BeO) | Beryliové oxidy (BeO) | Beryliové oxidy (BeO) |

| Křemíková dušť (SiC) | Křemíková dušť (SiC) | Křemíková dušť (SiC) | Křemíková dušť (SiC) | Křemíková dušť (SiC) | Křemíková dušť (SiC) |

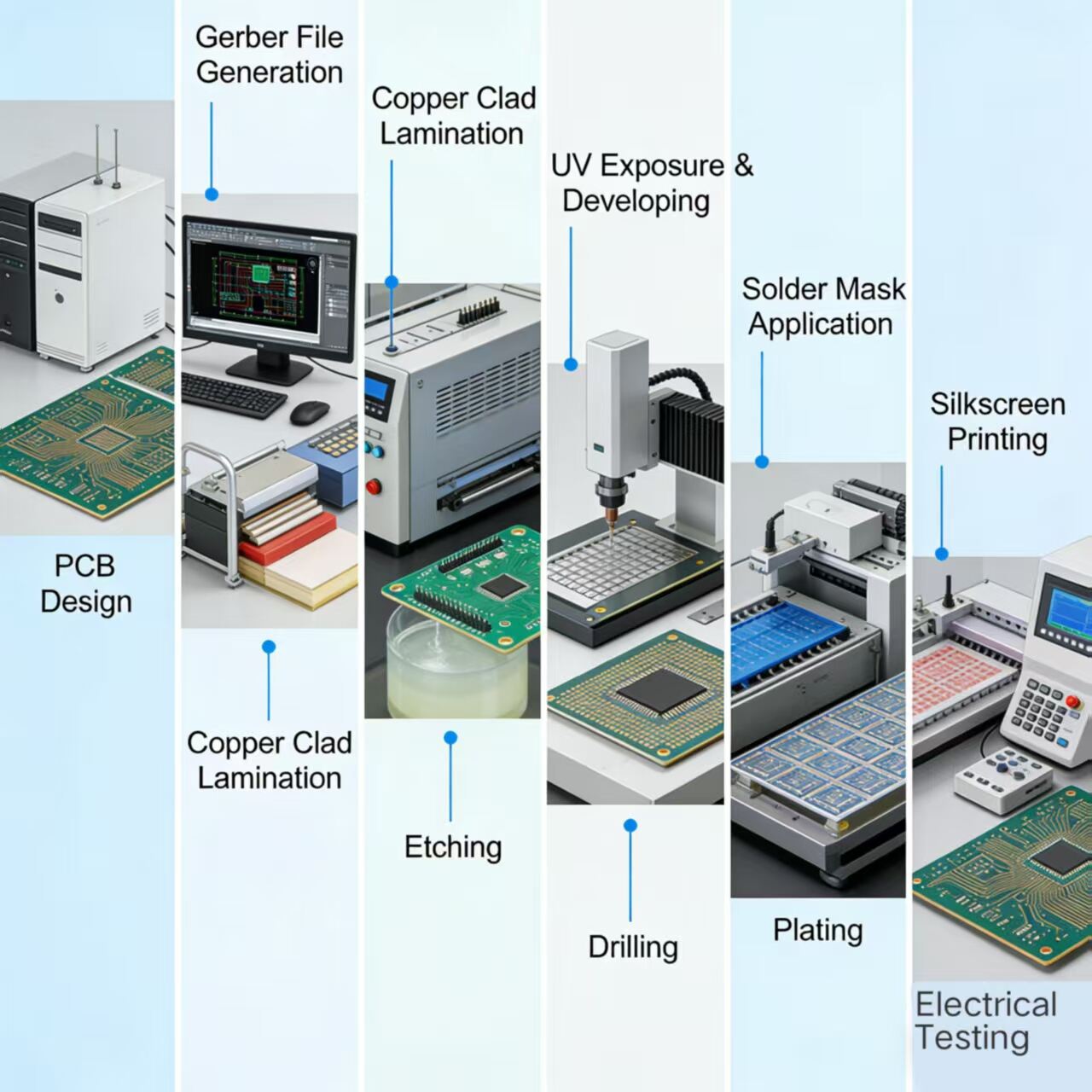

Výrobní proces

Výrobní proces keramické desky plošných spojů se liší od leptání tradičních FR-4 desek plošných spojů. Základem je spolehlivé spojení keramických substrátů a měděných vrstev. Hlavní proudové procesy lze rozdělit do následujících kategorií, z nichž každá má své vlastní technické vlastnosti a aplikační scénáře:

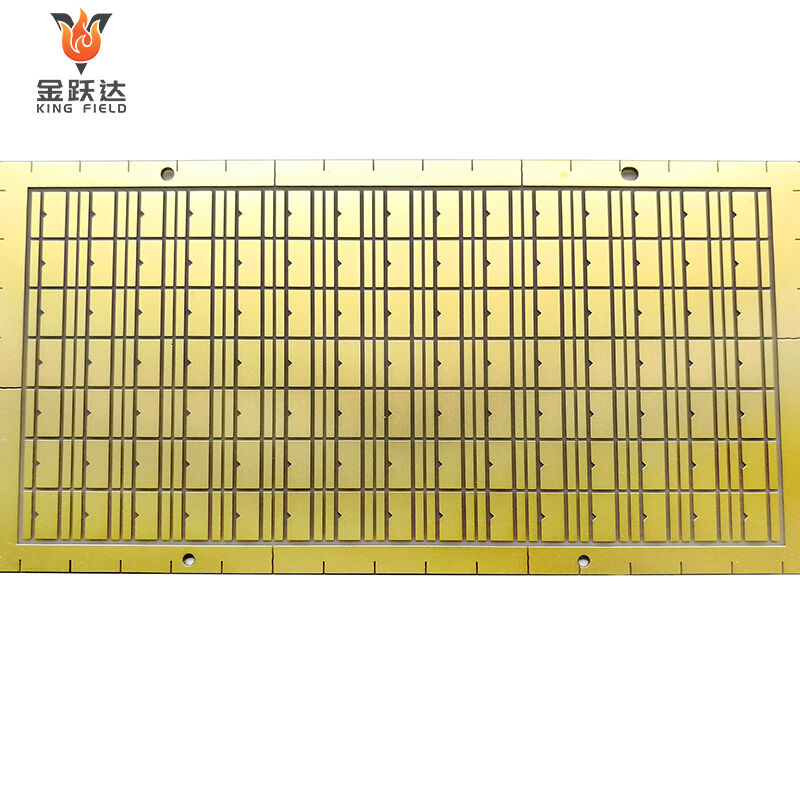

Přímý proces laminace měděné fólie

· Základní princip: Měděná fólie a keramický substrát z oxidu hlinitého/dusičku hlinitého jsou vystaveny eutektickému svařování za vysoké teploty (1065~1083 °C, blízko bodu tání mědi). Využívá se reakce měď-kyslík-keramika za vzniku eutektika k vytvoření metalurgické vazebné vrstvy, čímž se dosáhne pevného spojení mezi mědí a keramikou.

· Krok v procesu: vyčištění keramického substrátu → řezání měděné fólie → Laminace měděné fólie a keramiky → vysokoteplotní vakuové eutektické slinování → chlazení → Leptání obvodu → kontrola hotového výrobku.

· Klíčové vlastnosti:

Vysoká lepicí pevnost (pevnost v smyku ≥20 MPa), vynikající tepelná vodivost (bez mezilehlé lepicí vrstvy);

Tloušťka měděné vrstvy má široký rozsah možností (0,1 až 3 mm) a podporuje návrh tlustých měděných obvodů.

Materiál má dobrou odolnost proti vysokým teplotám a tepelnému šoku a je vhodný pro výkonné zařízení.

Nevýhody: Vysoká teplota slinování, přísné požadavky na zařízení, pouze vhodné pro keramiku z oxidu hlinitého a dusičnanu hlinitého, není kompatibilní s dusičnanem křemičitým.

Použitelné oblasti: Substráty IGBT modulů, výkonové moduly pro nabíječky, substráty výkonných LED.

Postup aktivního pájení kovů

· Základní princip: Mezi měděnou fólií a keramickým substrátem se přidá pájka obsahující aktivní kovy, jako jsou titan a zirkonium. Ve vakuovém prostředí o teplotě 800 až 950 °C dochází k chemické reakci aktivních kovů s povrchem keramiky, při které vznikají chemické vazby, zatímco pájka roztaje a spojí měděnou fólii s keramikou.

· Postup: Předúprava keramického substrátu → Nanášení pájky → Laminace měděné fólie a keramiky → Vakuové pájení → Zpracování obvodu → Dodatečná úprava.

· Klíčové vlastnosti:

Má širokou přizpůsobivost a lze ji použít u všech typů keramických substrátů, jako jsou oxid hlinitý, dusiček hlinitý, dusiček křemičitý atd.

Teplota sinterování je nižší než u DBC, což způsobuje menší poškození keramického substrátu.

Vysoká pevnost spoje a vynikající odolnost proti tepelným cyklům (bez poruchy po ≥1000 cyklech při -40 až 150 °C).

Nevýhody: Náklady na pájecí materiál jsou vysoké a proces je složitější než u DBC.

Aplikační scénáře: Keramické desky plošných spojů z nitridu křemičitého pro letecký a kosmický průmysl, vysoce spolehlivé výkonové substráty pro vozidla.

Tlustovrstvý proces

· Základní princip: Kovová pasta (stříbro, měď, slitina paladia se stříbrem) se nanáší na povrch keramického substrátu prostřednictvím síťotisku. Po vysokoteplotním sinterování se kovová pasta ztuhne a vytvoří vodivé obvody, čímž odpadá potřeba nanášení měděné fólie.

· Postup: Čištění keramického substrátu → Tisk kovové pasty síťotiskem → sušení → vysokoteplotní slinování → vícevrstvý tisk/slinování (ztlouštění obvodu podle potřeby) → Tisk izolační vrstvy (pokud je vyžadováno více vrstev) potřeba) → kontrola hotového výrobku.

· Klíčové vlastnosti:

Proces je flexibilní, umožňuje výrobu jemných obvodů a podporuje vícevrstvé zapojení.

Má relativně nízké náklady a je vhodný pro malé série a zakázkovou výrobu.

Nevýhody: Tepelná vodivost obvodu je nižší než u procesu s měděnou fólií, měděná pasta je náchylná k oxidaci a spolehlivost je poněkud horší.

Použití: Desky tištěných obvodů pro malé senzory, desky vysokofrekvenčních keramických tištěných spojů pro lékařské přístroje, levné keramické substráty.

Nízkoteplotní proces spalování keramiky

· Základní princip: Keramický prášek je smíchán s organickými pojivy za vzniku surových keramických pásků. Do surových keramických pásků jsou vyraženy otvory a následně vyplněny kovovou suspenzí (stříbro, měď) za účelem vytvoření obvodů/vií. Po navrstvení více vrstev surových keramických pásků jsou společně vypalovány při nízké teplotě, čímž vzniknou vícevrstvé keramické desky plošných spojů najednou.

· Postup: Příprava surových porcelánových pásků → vrtání → plnění kovovou suspenzí → laminace a skládání → nízkoteplotní společné vypalování → povrchová metalizace → kontrola hotového výrobku.

· Klíčové vlastnosti:

Umožňuje dosáhnout vysoké hustoty vícevrstvého zapojení a integraci pasivních součástek (rezistory, kondenzátory) přímo do substrátu.

Vysoká rozměrová přesnost, koeficient tepelné roztažnosti odpovídá polovodičovým čipům;

Nevýhody: Složitý proces, dlouhá výrobní doba, vysoké náklady a omezená tloušťka vodivých drah.

Oblasti použití: RF moduly 5G základnových stanic, miniaturizované keramické desky plošných spojů pro letecký a kosmický průmysl, vybavení pro komunikaci na vysokých frekvencích.

Vysokoteplotní společné vypalování keramiky

· Základní princip: Podobně jako LTCC, ale s použitím čistého keramického prášku, je teplota spékání až 1500 až 1600 ℃, a metalická suspenze využívá kovů s vysokou teplotou tavení, jako jsou wolfram a molybden.

· Klíčové vlastnosti:

Keramika má vysokou hustotu a její mechanická pevnost a odolnost proti vysokým teplotám daleko převyšují LTCC.

Nevýhody: Teplota spékání je extrémně vysoká, vodivost kovové suspenze je špatná a náklady jsou vysoké.

Použitelné scénáře: Extrémní prostředí s vysokou teplotou, keramické desky plošných spojů pro zařízení jaderného průmyslu.

| Typ procesu | Teplota sinterování | Hlavní výhoda | Hlavní omezení | Typický substrát | |

| DBc | 1065~1083℃ | Vynikající tepelná vodivost a střední cena | Kompatibilní pouze s oxidem hlinitým/aluminium nitridem | Al₂O₃, AlN | |

| AMB | 800~950℃ | Má širokou kompatibilitu s různými substráty a vysokou spolehlivost | Vysoké náklady a složitý proces | Al₂O₃, AlN, Si₃N₄ | |

| Tlustovrstvý proces | 850~950℃ | Praktický a nízké náklady | Špatná tepelná vodivost a náchylnost k oxidaci | Všechny keramické podložky | |

| LTCC | 850~900℃ | Vysoká hustota integrace a vysoká rozměrová přesnost | Vysoké náklady a dlouhá výrobní doba | Keramika na bázi Al₂O₃ | |

| HTCC | 1500~1600℃ | Má extrémně vysokou odolnost vůči teplu a mechanickou pevnost | Špatná elektrická vodivost a extrémně vysoká cena | Čistá keramická podložka | |

Aplikace keramických DPS

Keramické desky plošných spojů, díky vynikající tepelné vodivosti, odolnosti proti vysokým teplotám a izolaci, se používají hlavně v prémiových aplikacích s přísnými požadavky na odvod tepla a spolehlivost. Mezi klíčová odvětví a konkrétní aplikace patří:

V oblasti vozidel na nové energetické zdroje

· Klíčové komponenty: Modul napájení nabíjecí stanice, palubní měnič, řadič motoru, vysokonapěťová deska systému řízení baterie, podložka řadiče světel vozidla LED.

· Důvody použití:

Jsou schopny vést velké proudy, rychle odvádět teplo, odolávat střídavému prostředí s vysokými i nízkými teplotami uvnitř vozidel, zajišťují stabilní provoz výkonových prvků a splňují požadavky na extrémně vysokou tepelnou vodivost keramických desek plošných spojů z nitridu hlinitého.

Oblast polovodičů a výkonových součástek

· Klíčové komponenty: Substrát IGBT modulu, substrát pro balení MOSFET, substrát pro odvod tepla u výkonných LED, substrát pro balení laserových diod, substrát pro výkonový zesilovač RF.

· Důvody použití: Součinitel tepelné roztažnosti keramických substrátů odpovídá součiniteli polovodičových čipů, čímž se snižuje tepelné namáhání a selhání. Jeho tepelná vodivost daleko převyšuje FR-4, čímž řeší problém odvodu tepla u výkonných zařízení. Mezi nimi jsou keramické desky plošných spojů tenkovrstvého procesu vhodné pro požadavky sériové výroby LED.

Oblast leteckého, kosmického a vojenského průmyslu

· Klíčové komponenty: Výkonový modul palubního radaru, deska rozvodu energie pro satelit, řídicí deska raketového motoru, deska obvodu systému navádění střely, deska pohonu vysokovýkonového motoru pro bezpilotní letoun.

· Důvody použití:

Keramické desky plošných spojů z nitridu křemičitého (Si₃N₄) nebo HTCC procesu odolávají extrémním teplotám, vibracím, nárazům a radiaci, čímž jsou vhodné pro náročné provozní podmínky v leteckém a vojenském průmyslu. odvětví.

Oblast lékařské techniky

· Klíčové komponenty: Substrát napájení pro vysokofrekvenční elektrokauter, deska zesilovače gradientu pro nukleární magnetickou rezonanci (MRI), řídicí deska pro laserové léčebné zařízení, modul vysokonapěťového napájení pro ventilátor.

· Důvody použití:

Vysoká izolační pevnost (minimalizace rizika úniku), odolnost proti vysokým teplotám, stabilní přenos signálu, splnění bezpečnostních a spolehlivostních norem lékařských přístrojů, cenová návratnost oxidu hlinitého keramická DPS je vhodná pro běžné lékařské aplikace.

Oblast průmyslového řízení a vybavení vyšší třídy

· Klíčové komponenty: Substrát pro zařízení vysokofrekvenčního indukčního ohřevu, výkonová jednotka měniče frekvence, deska servopohonu průmyslového robota, signální deska vysokoteplotního senzoru, výkonová deska fotovoltaického měniče.

· Důvody použití:

Odolnost vůči vysokým teplotám, vlhkosti a vibracím v průmyslovém prostředí, vysoká tepelná vodivost keramických DPS v procesu DBC/AMB zajišťuje dlouhodobě stabilní provoz výkonových průmyslové řídicí zařízení.

Oblast 5G komunikace a rádiových frekvencí

· Klíčové komponenty: rF modul výkonu 5G základnové stanice, substrát milimetrového radaru, deska pro satelitní komunikační zařízení s vysokou frekvencí.

· Důvody použití:

Ceramické LTCC desky lze vyrobit pomocí keramických procesů umožňujících vysokou hustotu integrace a zabudování pasivních součástek, mají nízké dielektrické ztráty, jsou vhodné pro přenos signálů s vysokou frekvencí a zároveň splňují požadavky na odvod tepla výkonových prvků základnové stanice.

Speciální oblasti extrémního prostředí

· Klíčové komponenty: Deska řízení zařízení jaderného průmyslu, deska okruhu podmořského průzkumného robota, senzorový substrát vysokoteplotní průmyslové pece.

· Důvody použití:

Ceramické desky odolávají záření, korozi a vysokým teplotám. Jejich výkon se nezhoršuje v extrémních podmínkách, jako je jaderné záření, velký podmořský tlak a vysokoteplotní pece. Ceramické desky z oxidu berylliového jsou vhodné pro aplikace v jaderném průmyslu.

Výrobní kapacita tuhých RPCB

| Položka | RPCB | HDI | |||

| minimální šířka linky/vzdálenost mezi linkami | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL(0,05 mm) | |||

| minimální průměr díry | 6MIL(0,15 mm) | 6MIL(0,15 mm) | |||

| minimální otevření laku pro pájení (jednostranné) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimální můstek laku pro pájení | 3MIL(0,075 mm) | 2,2MIL(0,055 mm) | |||

| maximální poměr hloubky k průměru otvoru (tloušťka/průměr otvoru) | 0.417361111 | 0.334027778 | |||

| přesnost řízení impedance | +/-8% | +/-8% | |||

| dokončená tloušťka | 0,3-3,2 mm | 0,2-3,2 mm | |||

| maximální velikost desky | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maximální dokončená tloušťka mědi | 6 unce (210 µm) | 2 unce (70 µm) | |||

| minimální tloušťka desky | 6MIL(0,15 mm) | 3 mil (0,076 mm) | |||

| maximální počet vrstev | 14VRSTV | 12VRSTV | |||

| Povrchová úprava | HASL-LF, OSP, Imersní zlato, Imersní cín, Imersní stříbro | Imersní zlato, OSP, selektivní imersní zlato | |||

| uhlíkový tisk | |||||

| Min./max. velikost laserového otvoru | / | 3MIL / 9,8MIL | |||

| tolerance velikosti laserového otvoru | / | 0.1 |