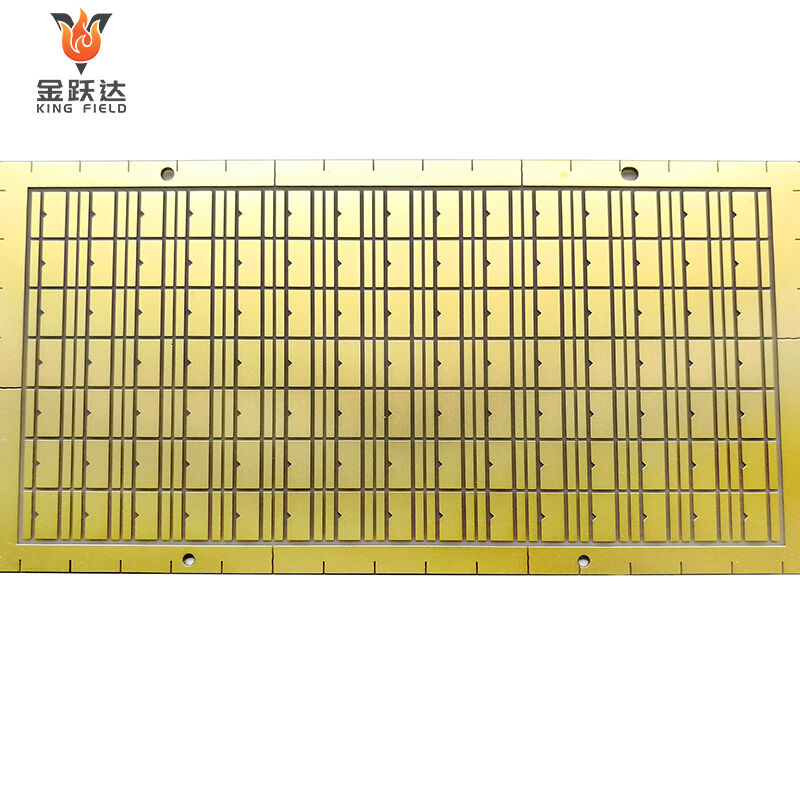

Papan PCB keramik

PCB Seramik prestasi-tinggi untuk elektronik perubatan/industri/automotif/berkuasa tinggi. Konduktiviti haba luar biasa, rintangan suhu tinggi & integriti isyarat yang baik. Prototaip 24 jam, penghantaran cepat, sokongan DFM & ujian kualiti ketat.

✅ Pengurusan haba yang unggul

✅ Rintangan suhu tinggi dan kakisan

✅ Litar tepat untuk aplikasi kritikal

Penerangan

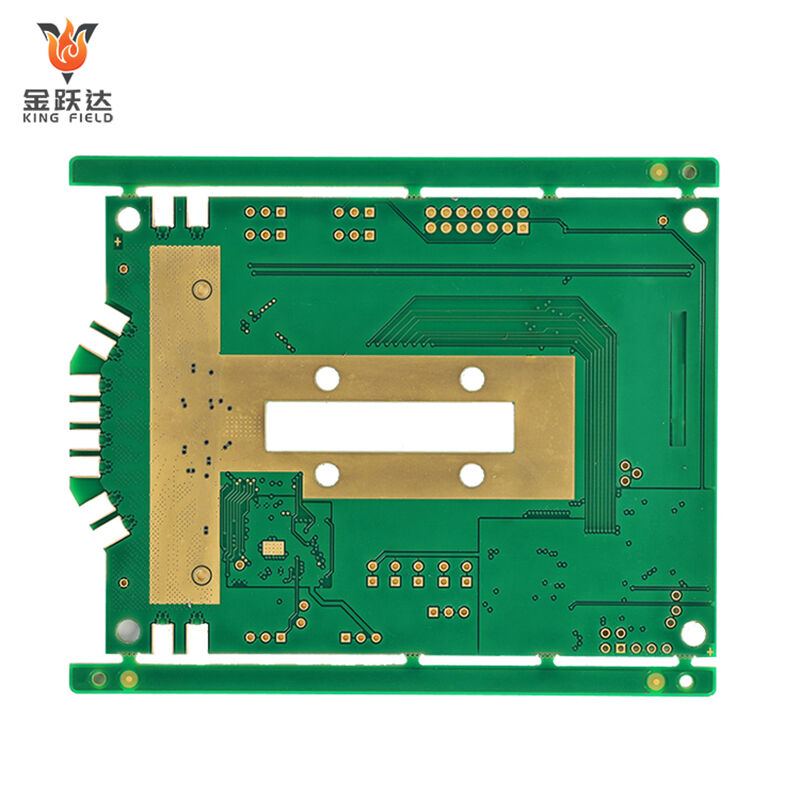

Papan PCB keramik adalah papan litar cetakan keras yang menggunakan bahan seramik sebagai substrat penebat, seperti aluminium oksida Al₂O₃, aluminium nitrida AlN, silikon nitrida Si₃N₄, dan lain-lain, serta dilapisi dengan kerajang tembaga untuk membentuk konduktif litar. Ia tergolong dalam Papan Litar Cetakan khas kelas atas. Ciri utamanya ialah kekonduksian haba, penebatan, dan rintangan suhu tinggi jauh melebihi Papan Litar Cetakan FR-4 tradisional.

Sebagai PCB khas berkualiti tinggi, kelebihan utama PCB seramik tertumpu pada dimensi utama seperti peresapan haba, rintangan suhu, penebatan dan kestabilan, seperti berikut:

· Prestasi peresapan haba tertinggi:

Kekonduksian haba bagi substrat seramik (terutamanya nitrida aluminium) boleh mencapai 170-230 W/(m · K), iaitu lebih daripada 500 kali ganda berbanding PCB FR-4 tradisional (kira-kira 0.3 W/(m · K)). Ia mampu mengalirkan haba yang dihasilkan oleh peranti berkuasa tinggi dengan cepat, mengurangkan kenaikan suhu peranti secara berkesan, serta mengelakkan kegagalan akibat haba. Ia serasi dengan senario ketumpatan haba tinggi seperti modul IGBT dan LED berkuasa tinggi.

· Rintangan haba sangat tinggi:

Suhu operasi jangka panjang boleh mencapai lebih daripada 200℃, dan suhu jangka pendek mampu menahan sehingga 500℃, yang jauh lebih unggul berbanding PCB FR-4 (≤130℃). Ia mampu menyesuaikan diri dengan persekitaran suhu ekstrem seperti aeroangkasa dan peralatan suhu tinggi perindustrian tanpa menyebabkan ubah bentuk atau penuaan substrat akibat suhu tinggi.

· Kekuatan penebat yang sangat baik:

Voltan lompang ≥10kV/mm, prestasi penebat jauh melebihi PCB FR-4, boleh berfungsi dengan stabil dalam litar voltan tinggi, mengelakkan risiko kebocoran dan lompang, serta memenuhi keperluan keselamatan penebat untuk tiang pengecasan dan peralatan kawalan industri voltan tinggi.

· Keserasian haba yang baik:

Pekali pengembangan haba bagi substrat seramik adalah hampir sama dengan cip semikonduktor (seperti cip silikon), yang dapat mengurangkan tekanan haba yang disebabkan oleh perubahan suhu, mengurangkan risiko retakan dan pemisahan pada sambungan antara cip dan substrat, serta meningkatkan kebolehpercayaan dan jangka hayat bungkusan peranti.

· Kestabilan kimia dan persekitaran:

Tahan terhadap asid dan alkali, sinaran dan kakisan. Prestasinya tidak menurun dalam persekitaran yang keras seperti kelembapan, medan elektromagnetik kuat dan sinaran. Ia sesuai untuk senario khas seperti aerospace, laut penerokaan dan peralatan industri nuklear.

· Kekuatan mekanikal yang tinggi:

Substrat seramik mempunyai kekerasan yang tinggi dan rintangan impak yang kuat. Terutamanya papan litar seramik silikon nitrida, ia boleh menahan tekanan mekanikal seperti gegaran dan pelanggaran, menjadikannya sesuai untuk keadaan kerja yang kerap bergetar dalam kenderaan dan pengangkutan rel.

· Kehilangan dielektrik yang rendah:

Bahan seramik mempunyai pemalar dielektrik yang stabil dan kehilangan dielektrik yang rendah, menghasilkan kehilangan isyarat yang kecil dalam litar frekuensi tinggi. Ia sesuai untuk senario aplikasi frekuensi tinggi seperti modul RF stesen asas 5G dan peralatan radar.

| Jenis-jenis substrat seramik | Jenis-jenis substrat seramik | Jenis-jenis substrat seramik | Jenis-jenis substrat seramik | Jenis-jenis substrat seramik | Jenis-jenis substrat seramik |

| Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) | Alumina (Al₂O₃) |

| Nitrida aluminium (AlN) | Nitrida aluminium (AlN) | Nitrida aluminium (AlN) | Nitrida aluminium (AlN) | Nitrida aluminium (AlN) | Nitrida aluminium (AlN) |

| Nitrida silikon (Si₃N₄) | Nitrida silikon (Si₃N₄) | Nitrida silikon (Si₃N₄) | Nitrida silikon (Si₃N₄) | Nitrida silikon (Si₃N₄) | Nitrida silikon (Si₃N₄) |

| Oksida berilium (BeO) | Oksida berilium (BeO) | Oksida berilium (BeO) | Oksida berilium (BeO) | Oksida berilium (BeO) | Oksida berilium (BeO) |

| Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) |

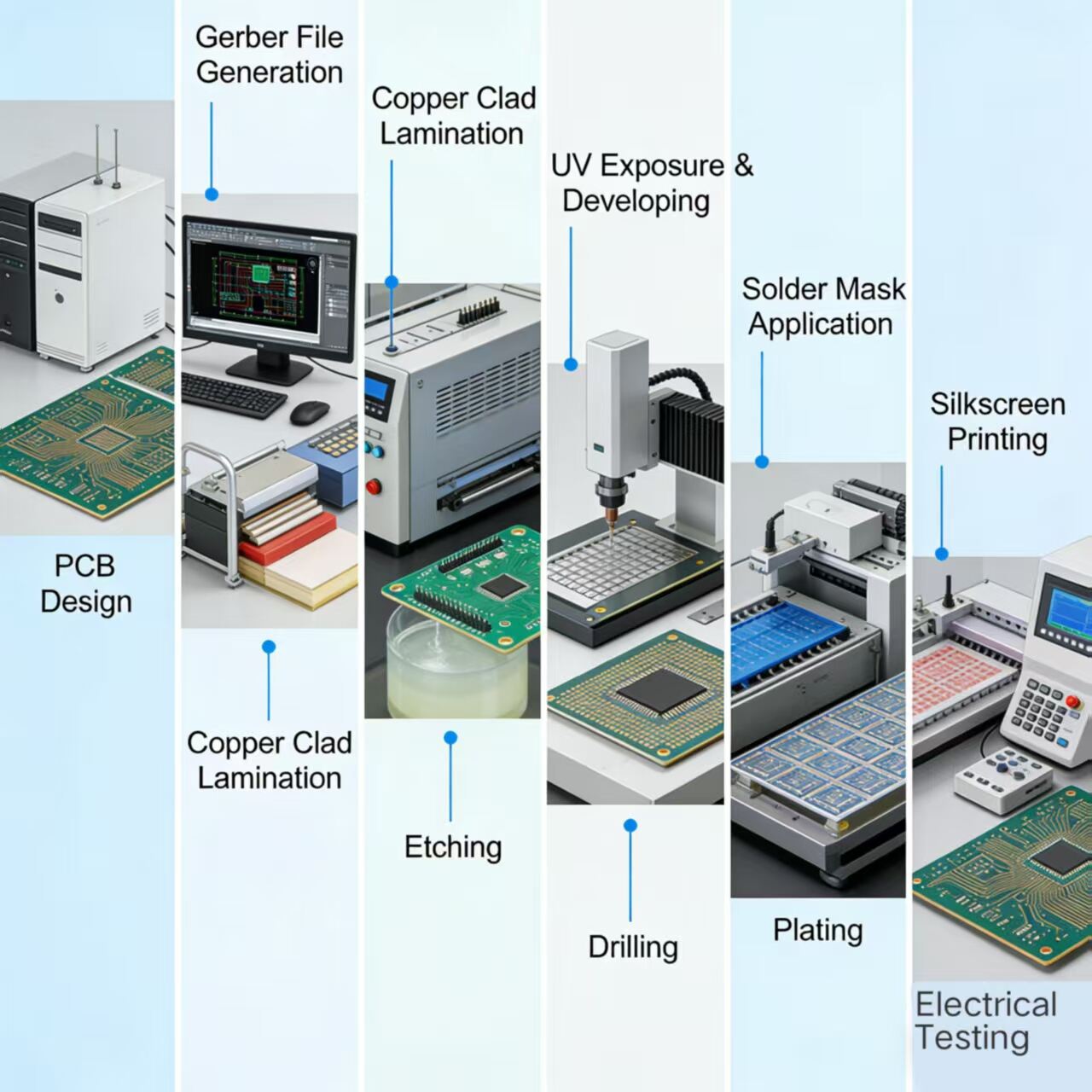

Proses Pengilangan

Proses pembuatan papan litar seramik berbeza daripada proses pengukiran papan litar cetak FR-4 tradisional. Intinya adalah pada gabungan yang boleh dipercayai antara substrat seramik dan lapisan tembaga. Proses utama boleh dikelaskan kepada kategori berikut, setiap satunya mempunyai ciri teknikal dan senario aplikasi tersendiri:

Proses pelapisan langsung tembaga

· Prinsip utama: Foil tembaga dan substrat seramik oksida aluminium/nitrida aluminium dikimpal secara eutektik pada suhu tinggi (1065~1083℃, hampir dengan takat lebur tembaga). Tindak balas eutektik tembaga-oksigen-seramik digunakan untuk membentuk lapisan ikatan metalurgi, mencapai ikatan yang kukuh antara tembaga dan seramik.

· Langkah-langkah proses : Pembersihan substrat seramik → pemotongan kerajang tembaga → laminasi kerajang tembaga dan seramik → pensinteran eutektik vakum suhu tinggi → penyejukan → pengukiran litar → pemeriksaan produk siap.

· Ciri utama:

Kekuatan ikatan tinggi (kekuatan ricih ≥20MPa), konduktiviti haba yang sangat baik (tiada lapisan ikatan perantaraan);

Ketebalan lapisan tembaga mempunyai pelbagai pilihan (0.1 hingga 3mm), dan menyokong rekabentuk litar tembaga tebal.

Mempunyai rintangan suhu tinggi dan rintangan kejutan haba yang baik, serta sesuai untuk peranti berkuasa tinggi.

Kekurangan: Suhu pensinteran yang tinggi, keperluan ketat terhadap peralatan, hanya sesuai untuk seramik alumina dan nitrida aluminium, tidak serasi dengan nitrida silikon.

Situasi aplikasi: Substrat modul IGBT, modul kuasa untuk tiang pengecasan, substrat LED berkuasa tinggi.

Proses pematerian logam aktif

· Prinsip utama: Antara foil tembaga dan substrat seramik, satu solder yang mengandungi logam aktif seperti titanium dan zirkonium ditambah. Dalam persekitaran vakum pada suhu 800 hingga 950℃, logam-logam aktif ini menjalani tindak balas kimia dengan permukaan seramik untuk membentuk ikatan kimia, sementara solder melebur untuk mengikat foil tembaga dan seramik tersebut.

· Langkah-langkah proses: Pretreatment substrat seramik → Pelapisan solder → Laminasi foil tembaga dan seramik → Penyolderan vakum → Pemprosesan litar → Rawatan akhir.

· Ciri utama:

Ia mempunyai kebolehsesuaian yang luas dan boleh digunakan pada semua substrat seramik seperti alumina, nitrida aluminium, nitrida silikon, dll.

Suhu pensinteran lebih rendah daripada DBC, menyebabkan kerosakan yang kurang terhadap substrat seramik.

Kekuatan ikatan yang tinggi dan rintangan yang sangat baik terhadap kitaran sejuk dan panas (tiada kegagalan selepas ≥1000 kitaran pada -40 hingga 150℃).

Kekurangan: Kos solder penyolderan adalah tinggi, dan kerumitan proses lebih tinggi daripada DBC.

Senario yang sesuai: PCB seramik silikon nitrida untuk aeroangkasa, substrat kuasa berkualiti tinggi untuk kenderaan.

Proses filem tebal

· Prinsip utama: Lenting logam (perak, tembaga, aloi paladium-perak) dilapiskan pada permukaan substrat seramik melalui pencetakan skrin. Selepas pensinteran suhu tinggi, leming logam mengeras untuk membentuk litar konduktif, menghapuskan keperluan salutan foil tembaga.

· Langkah-langkah proses: Pembersihan substrat seramik → Pencetakan skrin pasta logam → pengeringan → pensinteran suhu tinggi → pencetakan/pensinteran berulang (untuk menebalkan litar mengikut keperluan) → Pencetakan lapisan penebat (jika pelbagai lapisan diperlukan) → pemeriksaan produk siap.

· Ciri utama:

Proses ini fleksibel, mampu menghasilkan litar halus dan menyokong pendawaian berbilang lapisan.

Ia mempunyai kos yang relatif rendah dan sesuai untuk pengeluaran dalam kuantiti kecil dan pesanan khusus.

Kekurangan: Kekonduksian terma litar adalah lebih rendah berbanding proses berlapis tembaga, pes tembaga mudah teroksida, dan kebolehpercayaannya sedikit lebih rendah.

Senario yang sesuai: Papan litar sensor kecil, papan pcb seramik frekuensi tinggi untuk peralatan perubatan, substrat seramik peringkat rendah.

Proses seramik penyatupaduan suhu rendah

· Prinsip utama: Serbuk seramik dicampur dengan bahan pengikat organik untuk membentuk jalur seramik mentah. Lubang ditebuk dan pes logam (perak, tembaga) diisi pada jalur seramik mentah untuk membentuk litar/via. Selepas beberapa lapisan jalur seramik mentah dilonggokkan, mereka disatupadukan pada suhu rendah untuk membentuk papan PCB seramik berbilang lapisan sekaligus.

· Langkah-langkah proses: Penyediaan jalur porselin mentah → Penembusan lubang → Pengisian dengan pes logam → laminasi dan penindanan → penyatupaduan suhu rendah → metalisasi permukaan → pemeriksaan produk siap.

· Ciri utama:

Ia boleh mencapai pendawaian berbilang lapisan berketumpatan tinggi dan mengintegrasikan komponen pasif (perintang, kapasitor) di dalam substrat.

Ketepatan dimensi yang tinggi, dengan pekali pengembangan haba yang sepadan dengan cip semikonduktor;

Kekurangan: Proses yang kompleks, kitaran panjang, kos tinggi, dan ketebalan garisan terhad.

Senario yang sesuai: Modul RF stesen asas 5G, papan pcb seramik miniatur untuk aerospace, peralatan komunikasi frekuensi tinggi.

Proses seramik penyatupaduan suhu tinggi

· Prinsip utama: Sama seperti LTCC, tetapi menggunakan serbuk seramik tulen, suhu pensinteran adalah setinggi 1500 hingga 1600℃, dan larutan logam menggunakan logam takat lebur tinggi seperti tungsten dan molibdenum.

· Ciri utama:

Seramik mempunyai ketumpatan yang tinggi, dan kekuatan mekanikal serta rintangan suhu tinggi jauh melebihi LTCC.

Kelemahan: Suhu pensinteran sangat tinggi, kekonduksian larutan logam adalah lemah, dan kosnya mahal.

Skenario Pemakaian: Persekitaran suhu sangat tinggi, papan seramik PCB untuk peralatan industri nuklear.

| Jenis Proses | Suhu penyinteran | Keuntungan utama | Had utama | Substrat tipikal | |

| DBc | 1065~1083℃ | Kekonduksian haba yang sangat baik dan kos yang sederhana | Hanya serasi dengan alumina/natrium aluminium | Al₂O₃, AlN | |

| AMB | 800~950℃ | Mempunyai keserasian substrat yang luas dan kebolehpercayaan tinggi | Kos tinggi dan proses rumit | Al₂O₃, AlN, Si₃N₄ | |

| Proses filem tebal | 850~950℃ | Fleksibel dan kos rendah | Kekonduksian haba yang lemah dan mudah teroksida | Semua substrat seramik | |

| LTCC | 850~900℃ | Penyepaduan ketumpatan tinggi dan ketepatan dimensi tinggi | Kos tinggi dan kitaran panjang | Seramik berbasis Al₂O₃ | |

| HTCC | 1500~1600℃ | Ia mempunyai rintangan haba yang sangat tinggi dan kekuatan mekanikal | Konduktiviti elektrik yang rendah dan kos yang sangat tinggi | Substrat seramik tulen | |

Aplikasi Papan Litar Cetakan Seramik

PCB seramik, dengan konduktiviti terma yang sangat baik, rintangan suhu tinggi dan penebatan, terutamanya digunakan dalam senario premium dengan keperluan ketat untuk nyahhaba dan kebolehpercayaan. Bidang teras dan aplikasi khusus adalah seperti berikut:

Dalam bidang kenderaan tenaga baharu

· Komponen teras: Modul kuasa pengecasan, penyongsang dalam kenderaan, pengawal motor, papan voltan tinggi sistem pengurusan bateri, substrat pemacu lampu kenderaan LED.

· Sebab aplikasi:

Ia boleh membawa arus yang besar, segera menyebarkan haba, menahan persekitaran suhu tinggi dan rendah yang berubah-ubah dalam kenderaan, memastikan operasi peranti kuasa yang stabil, dan memenuhi keperluan kekonduksian haba ultra-tinggi kepingan PCB seramik nitrida aluminium.

Bidang semikonduktor dan peranti kuasa

· Komponen teras: Substrat modul IGBT, substrat pembungkusan MOSFET, substrat penyebaran haba LED berkuasa tinggi, substrat pembungkusan diod laser, substrat penguat kuasa RF.

· Sebab aplikasi: Pekali pengembangan haba kepingan seramik sepadan dengan cip semikonduktor, mengurangkan kegagalan akibat tekanan haba. Kekonduksiannya terhadap haba jauh melebihi FR-4, menyelesaikan masalah penyebaran haba peranti berkuasa tinggi. Antara lain, kepingan PCB seramik proses filem tebal sesuai dengan keperluan pengeluaran massa LED.

Bidang aerospace dan industri ketenteraan

· Komponen teras: Modul kuasa radar udara, papan pengagihan kuasa satelit, papan kawalan enjin roket, papan litar sistem panduan misil, papan pemacu motor kuasa tinggi kenderaan udara tanpa pemandu.

· Sebab aplikasi:

PCB seramik proses silikon nitrida (Si₃N₄) atau HTCC tahan terhadap suhu melampau, getaran dan hentakan, serta sinaran, menjadikannya sesuai untuk keadaan kerja yang keras dalam aerospace dan ketenteraan industri.

Bidang peralatan perubatan

· Komponen teras: Substrat kuasa pisau elektropembedahan frekuensi tinggi, papan penguat gradien resonans magnetik nuklear (MRI), papan kawalan peralatan rawatan laser, modul bekalan kuasa voltan tinggi untuk ventilator.

· Sebab aplikasi:

Kekuatan penebatan tinggi (mengelakkan risiko kebocoran), rintangan suhu tinggi, penghantaran isyarat yang stabil, memenuhi piawaian keselamatan dan kebolehpercayaan peralatan perubatan, prestasi kos alumina pCB seramik sesuai untuk senario perubatan konvensional.

Bidang kawalan industri dan peralatan berkemampuan tinggi

· Komponen teras: Substrat peralatan pemanasan aruhan frekuensi tinggi, unit kuasa penyeimbang frekuensi, papan pemacu servos robot industri, papan isyarat sensor suhu tinggi, papan kuasa penyongsang fotovoltaik.

· Sebab aplikasi:

Tahan terhadap suhu tinggi, kelembapan dan getaran dalam persekitaran industri, kekonduksian haba tinggi papan PCB seramik proses DBC/AMB memastikan operasi stabil jangka panjang peranti berkuasa tinggi peralatan kawalan industri.

Bidang komunikasi 5G dan radio frekuensi

· Komponen teras: modul kuasa RF stesen asas 5G, substrat radar gelombang milimeter, papan frekuensi tinggi untuk peralatan komunikasi satelit.

· Sebab aplikasi:

PCB seramik proses LTCC boleh mencapai pengintegrasian ketumpatan tinggi dan penanaman komponen pasif, dengan kehilangan dielektrik rendah, sesuai untuk penghantaran isyarat frekuensi tinggi, dan pada masa yang sama memenuhi keperluan pembebasan haba peranti kuasa stesen asas.

Bidang persekitaran ekstrem khas

· Komponen teras: Papan kawalan peralatan industri nuklear, papan litar robot penerokaan laut dalam, substrat sensor relau perindustrian suhu tinggi.

· Sebab aplikasi:

PCB seramik tahan terhadap sinaran, kakisan, dan suhu tinggi. Prestasinya tidak menurun dalam persekitaran ekstrem seperti sinaran nuklear, tekanan tinggi laut dalam, dan suhu tinggi furnas. PCB seramik beryllium oksida sesuai untuk senario industri nuklear.

Keupayaan Pengeluaran Papan Litar Cetakan Keras

| Item | RPCB | HDI | |||

| lebar garis/jarak antara garis minimum | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| diameter Lubang Minimum | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| bukaan perintang solder minimum (satu sisi) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| jambatan minimum penahan solder | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| nisbah aspek maksimum (ketebalan/diameter lubang) | 0.417361111 | 0.334027778 | |||

| kejituan kawalan impedans | +/-8% | +/-8% | |||

| ketebalan siap | 0.3-3.2MM | 0.2-3.2MM | |||

| saiz papan maksimum | 630MM*620MM | 620MM*544MM | |||

| ketebalan maksimum tembaga siap | 6OZ(210UM) | 2OZ(70UM) | |||

| ketebalan minimum papan | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| lapisan maksimum | 14LAYER | 12LAYER | |||

| Rawatan Permukaan | HASL-LF、OSP 、Emersi Emas、 Emersi Timah 、Emersi Ag | Emersi Emas、OSP、emersi emas pilihan、 | |||

| cetakan karbon | |||||

| Saiz lubang laser min/maks | / | 3MIL / 9.8MIL | |||

| toleransi saiz lubang laser | / | 0.1 |