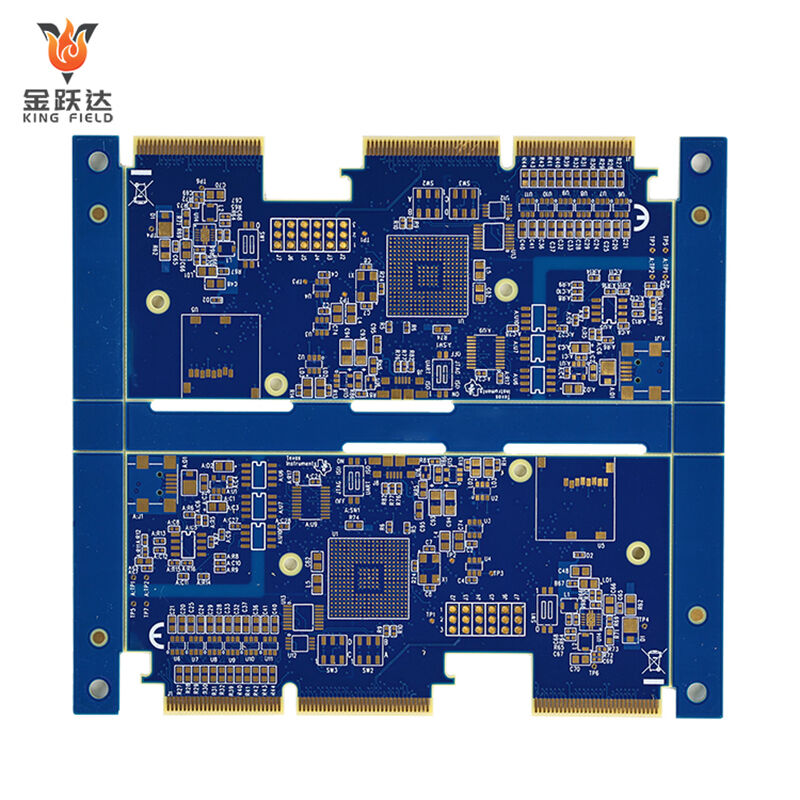

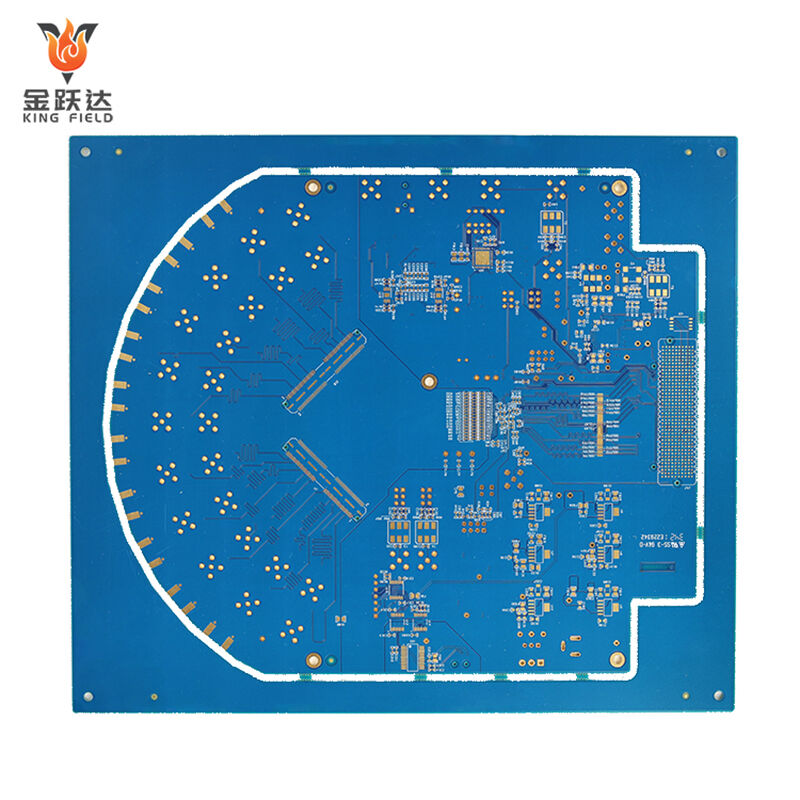

PCB Frekuensi Tinggi

PCB Frekuensi Tinggi Prestasi Tinggi untuk aplikasi RF, mikrogelombang & isyarat kelajuan tinggi. Bahan premium berkurang kehilangan (PTFE/Rogers), kawalan impedans yang tepat, dan prototaip 24 jam + penghantaran pantas. Sokongan DFM & ujian kualiti memastikan prestasi frekuensi GHz yang boleh dipercayai.

✅ Bahan berkurang kehilangan untuk integriti isyarat

✅ Kawalan impedans yang tepat (±5%)

✅ Fokus pada RF/telekom/data kelajuan tinggi

Penerangan

PCB frekuensi tinggi adalah sejenis PCB yang menggunakan substrat khusus dengan pemalar dielektrik rendah (Dk) dan kehilangan dielektrik rendah (Df), seperti siri PTFE dan Rogers. Ia memerlukan kawalan impedans yang ketat dan pendawaian dioptimumkan untuk mengurangkan parameter parasit. Ia direka khas untuk senario penghantaran isyarat frekuensi tinggi berkisar dari 300 MHz hingga 3 GHz. Papan litar bercetak berketepatan tinggi yang serasi secara meluas dengan peralatan dalam bidang seperti komunikasi, industri ketenteraan, perubatan penjagaan, dan elektronik pengguna.

Ciri-ciri PCB frekuensi tinggi

Ciri-ciri litar komunikasi frekuensi tinggi direka sekitar tiga keperluan utama iaitu kehilangan rendah, kestabilan tinggi, dan rintangan gangguan dalam penghantaran isyarat frekuensi tinggi yang berkisar dari 300 MHz hingga 3 GHz. Setiap ciri sepadan dengan pemilihan bahan tertentu, piawaian proses, dan nilai aplikasi. Berikut adalah pecahan terperinci:

Ciri substrat kehilangan rendah

Apabila isyarat frekuensi tinggi dipancarkan, kehilangan tenaga berlaku disebabkan oleh sifat dielektrik substrat. Ini merupakan perbezaan utama antara litar frekuensi tinggi dan PCB biasa.

Parameter Utama

· Pemalar dielektrik rendah (Dk): Pemalar dielektrik menentukan kelajuan penghantaran isyarat. Semakin rendah nilai Dk, semakin tinggi kelajuan penghantaran isyarat dan semakin kecil kelewatan isyarat. Nilai Dk untuk substrat PCB frekuensi tinggi

biasanya stabil antara 2.2 dan 4.5 (Dk substrat FR-4 biasa kira-kira 4.6 hingga 4.8), dan adalah perlu untuk memastikan kestabilan Dk di bawah suhu dan frekuensi yang berbeza bagi mengelakkan penyongsangan isyarat.

· Tangen kehilangan dielektrik rendah (Df): Nilai Df secara langsung mencerminkan kehilangan tenaga isyarat dalam substrat. Semakin rendah Df, semakin kecil kehilangan tersebut. Nilai Df untuk substrat PCB frekuensi tinggi biasanya kurang daripada 0.002 (Df untuk

fR-4 biasa kira-kira 0.02), yang boleh secara berkesan mengurangkan atenuasi isyarat dan sangat sesuai untuk penghantaran isyarat jarak jauh dan frekuensi tinggi.

Substrat tipikal

·PTFE (Politetrafluoroetilena) : Dk≈2.1, Df≈0.0009, rintangan suhu tinggi (di atas 260℃), kestabilan kimia yang kuat, merupakan pilihan utama untuk senario berpermintaan tinggi seperti industri ketenteraan dan komunikasi satelit.

· Siri Rogers (seperti RO4350B) : Dk≈3.48, Df≈0.0037, dengan kestabilan impedans yang sangat baik, sesuai untuk stesen asas 5G dan modul RF.

· Papan resin epoksi frekuensi tinggi: Kos lebih rendah, Dk≈3.5-4.0, memenuhi keperluan asas komponen RF dalam elektronik pengguna.

Ciri kawalan impedans berketepatan tinggi

Isyarat frekuensi tinggi sangat sensitif terhadap perubahan impedans. Ketidaksepadanan impedans boleh menyebabkan pantulan isyarat, gelombang berdiri, dan distorsi, yang secara langsung mempengaruhi prestasi peralatan.

· Piawaian kawalan impedans: Nilai impedans yang biasa digunakan untuk PCB frekuensi tinggi adalah 50Ω (untuk penghantaran RF/mikrogelombang) dan 75Ω (untuk penghantaran video/kabel koaksial). Toleransi impedans harus dikawal

dalam lingkungan ±3% hingga ±5% (toleransi impedans bagi PCB biasa biasanya adalah ±10%).

· Kaedah pelaksanaan: Dengan merekabentuk secara tepat empat parameter utama — lebar garisan, jarak antara garisan, ketebalan substrat, dan ketebalan foil tembaga — serta mengesahkannya menggunakan perisian simulasi elektromagnetik (seperti ADS, HFSS),

memastikan kepersisan impedans. Sebagai contoh, nilai impedans bagi struktur jalur mikrolelar berkadar terus dengan lebar garisan dan berkadar songsang dengan ketebalan substrat. Ia perlu dilaraskan berulang kali untuk

mencapai nilai sasaran.

Parameter parasit rendah dan ciri anti-gangguan

Dalam litar frekuensi tinggi, kapasitans dan induktans parasit pada wayar boleh mencipta sumber gangguan tambahan, yang menyebabkan silang gangguan isyarat atau pancaran elektromagnetik (EMI). Oleh itu, PCB frekuensi tinggi perlu direka bentuk

dan dioptimumkan untuk mengurangkan kesan parasit.

Reka bentuk parameter parasit rendah

Memendekkan panjang wayar, mengurangkan pengaturcaraan litar yang berliku-liku, dan mengurangkan induktans parasit;

Meningkatkan jarak antara garisan isyarat atau menggunakan jalur pengasingan bumi untuk mengurangkan kapasitans parasit;

Menggunakan struktur talian penghantaran khas seperti talian mikrostrip dan talian jalur untuk mengurangkan penggandingan elektromagnet antara isyarat dan persekitaran luar;

Keupayaan anti-gangguan elektromagnet (EMI)

Meningkatkan bilangan lapisan bumi untuk membentuk "rongga perisai" dan menghalang gangguan elektromagnet luar;

Melaksanakan perisai tempatan pada komponen sensitif (seperti cip RF) untuk mengurangkan pancaran isyarat dalaman;

Mengoptimumkan susun atur bekalan kuasa dan bumi untuk mengurangkan kesan hingar bekalan ke atas isyarat frekuensi tinggi;

Ciri-ciri kebolehsesuaian fizikal dan persekitaran yang sangat baik

Senario aplikasi PCB frekuensi tinggi kebanyakannya dalam bidang-bidang dengan keperluan persekitaran yang ketat seperti kawalan industri, penjagaan kesihatan, dan industri ketenteraan. Oleh itu, bahan asas dan proses perlu memenuhi

keperluan tambahan prestasi fizikal

· Rintangan suhu tinggi: Sesetengah bahan asas (seperti PTFE, Rogers) boleh menahan suhu melebihi 260℃, memenuhi keperluan pemprosesan pematerian reflow dan pematerian gelombang, serta sesuai untuk

pengendalian peralatan dalam persekitaran suhu tinggi secara berterusan.

· Rintangan bahan kimia: Bahan asas mesti mempunyai ciri-ciri rintangan asid dan alkali serta rintangan lembapan bagi mengelakkan pengelupasan bahan asas dan pengoksidaan kerajang tembaga dalam persekitaran yang merbahaya.

· Kestabilan mekanikal: Foius tembaga mempunyai daya lekatan yang kuat dengan substrat, menjadikannya kurang cenderung untuk melengkung atau berubah bentuk, memastikan kebolehpercayaan peralatan di bawah keadaan getaran dan hentakan.

Ciri ketepatan pengeluaran yang tinggi

Ketepatan teknologi pemprosesan PCB frekuensi tinggi jauh lebih tinggi berbanding PCB biasa. Keperluan proses utama termasuk:

· Lebar garisan/jarak antara garisan halus: Boleh mencapai lebar garisan dan jarak sebanyak 3mil/3mil (0.076mm/0.076mm) atau lebih nipis lagi, memenuhi keperluan pendawaian litar berketumpatan tinggi dan frekuensi tinggi.

· Pengeboran tepat: Diameter lubang minimum boleh mencapai 0.1mm, dan ralat kedudukan lubang dikawal dalam lingkungan ±0.01mm, mengelakkan perubahan impedans yang disebabkan oleh penyimpangan kedudukan lubang.

· Rawatan permukaan: Proses penyaduran emas dan penyaduran perak kebanyakannya digunakan untuk mengurangkan kehilangan isyarat pada permukaan konduktor (kesan kulit menyebabkan isyarat frekuensi tinggi memusat pada permukaan konduktor, dan rawatan permukaan yang licin

boleh mengurangkan kehilangan).

Bahan-bahan yang digunakan dalam PCB frekuensi tinggi

Substrat teras

Substrat adalah asas kepada PCB frekuensi tinggi dan secara langsung mempengaruhi kehilangan dan kestabilan penghantaran isyarat. Jenis dan parameter utama adalah seperti berikut:

| Jenis Substrat | Parameter utama | Kelebihan | Situasi Kegunaan | ||

| PTFE | Dk≈2.1, Df≈0.0009 | Kehilangan sangat rendah, tahan suhu tinggi (260℃+), kestabilan kimia yang kuat, dan rintangan terhadap lembapan | Radar tentera, komunikasi satelit, peralatan mikrogelombang dan frekuensi radio | ||

| Siri Rogers | Sebagai contoh RO4350B: Dk≈3.48, Df≈0.0037 | Ia menampilkan kestabilan impedans yang sangat tinggi, kehilangan rendah, dan prestasi pemprosesan yang baik | stesen asas 5G, modul RF, komponen frekuensi tinggi kawalan perindustrian | ||

| Papan resin epoksi frekuensi tinggi | Dk≈3.5-4.0, Df≈0.005-0.01 | Kos rendah, mudah diproses dan serasi dengan baik | Komponen RF elektronik pengguna, peranti frekuensi tinggi peringkat masukan | ||

| Substrat diisi seramik | Dk≈4.0-6.0, Df≈0.002-0.004 | Kekonduksian haba tinggi dan kestabilan dimensi yang baik | Peralatan frekuensi tinggi kuasa tinggi, modul RF gred automotif | ||

Bahan foil tembaga

Isyarat frekuensi tinggi mempunyai kesan kulit (isyarat terkumpul pada permukaan pengalir untuk penghantaran), maka pemilihan foil tembaga perlu mengambil kira kecekapan pengaliran dan keperataan permukaan:

Foil tembaga elektrolitik: Kos rendah, kekasaran permukaan sederhana, sesuai untuk kebanyakan senario PCB frekuensi tinggi;

Foil tembaga berguling: Permukaan lebih licin, kehilangan kesan kulit yang kurang, sesuai untuk peralatan radio frekuensi frekuensi tinggi dan sensitiviti tinggi;

Ketebalan foil tembaga: Kebiasaannya digunakan adalah 1oz (35μm) atau ½oz (17.5μm). Foil tembaga nipis boleh mengurangkan induktans parasitik dan lebih sesuai untuk pendawaian frekuensi tinggi berketumpatan tinggi.

Bahan rawatan permukaan

Rawatan permukaan PCB frekuensi tinggi perlu mengurangkan rintangan sentuh, mencegah pengoksidaan foil tembaga, dan mengelakkan gangguan terhadap penghantaran isyarat frekuensi tinggi

· Penyaduran emas (ENIG): Permukaan licin, rintangan pengoksidaan yang kuat, rintangan sentuh rendah, kesan kecil terhadap kehilangan isyarat frekuensi tinggi, sesuai untuk antara muka RF berketepatan tinggi.

· Penyaduran perak: Ia mempunyai kekonduksian elektrik yang lebih baik berbanding penyaduran emas dan kehilangan yang lebih rendah, tetapi mudah teroksida dan perlu digabungkan dengan lapisan anti-pengoksidaan. Sesuai untuk litar mikrogelombang frekuensi tinggi.

· Topeng solder organik (OSP): Ia mempunyai kos yang rendah dan proses yang mudah, tetapi rintangan suhu tingginya sederhana. Sesuai untuk PCB frekuensi tinggi dalam elektronik pengguna yang sensitif terhadap kos.

Pertimbangan untuk rekabentuk PCB frekuensi tinggi

Teras reka bentuk PCB frekuensi tinggi adalah untuk memastikan integriti, kehilangan rendah dan prestasi anti-gangguan isyarat dalam julat 300 MHz hingga 3 GHz. Ia perlu dikawal secara ketat dari pelbagai dimensi seperti pemilihan substrat, kawalan galangan, susunan pendawaian dan perisai pembumian. Langkah berjaga-jaga khusus adalah seperti berikut:

Pemilihan bahan asas yang tepat

Berikan keutamaan kepada pemilihan substrat khusus dengan Dk rendah (2.2-4.5) dan Df rendah (< 0.002) (seperti PTFE, Rogers RO4350B), dan elakkan penggunaan substrat FR-4 biasa untuk mengelakkan atenuasi berlebihan pada isyarat frekuensi tinggi.

Perlu disahkan kestabilan nilai Dk substrat dalam julat suhu dan frekuensi operasi bagi mengelakkan anjakan impedans yang disebabkan oleh perubahan persekitaran.

Kawalan impedans adalah ketat sepanjang proses tersebut

Hubungan antara lebar jalur, jarak jalur, ketebalan substrat dan impedans dikira terlebih dahulu melalui perisian simulasi elektromagnetik (seperti ADS, HFSS). Impedans sasaran yang biasa digunakan adalah

50Ω (untuk penghantaran RF) dan 75Ω (untuk penghantaran video).

Toleransi impedans hendaklah dikawal dalam lingkungan ±3% hingga ±5%. Semasa pendawaian, elakkan perubahan mendadak pada lebar jalur dan pusingan sudut tepat untuk mencegah pantulan isyarat yang disebabkan oleh ketidaksempurnaan impedans.

Garis isyarat frekuensi tinggi hendaklah disusun sebagai garis mikrostrip permukaan atau garis stripline dalaman sebanyak mungkin untuk mengurangkan fluktuasi galangan yang disebabkan oleh media yang tidak sekata.

Optimumkan parameter parasit untuk susun atur pendawaian

Persingkat panjang jejak frekuensi tinggi: Elakkan litar yang panjang, kurangkan induktans parasit, dan minimumkan kelewatan isyarat serta pancaran.

Tingkatkan jarak antara garis isyarat: Jarak antara garis frekuensi tinggi hendaklah ≥3 kali lebar garis, atau jalur pengasingan bumi hendaklah digunakan untuk mengurangkan kapasitans parasit dan sambungan silang isyarat.

Elakkan garis selari dan garis bersilang: Pengudian selari mudah menyebabkan gangguan berkopling. Pengudian silang perlu diasingkan melalui lapisan bumi atau kaedah merentas secara menegak hendaklah digunakan.

Susunan komponen berdekatan: Peranti frekuensi tinggi seperti cip RF, antenna, dan penyambung hendaklah disusun rapat untuk mengurangkan panjang laluan frekuensi tinggi.

Reka bentuk pembumian dan perisai meningkatkan keupayaan anti-gangguan

Untuk papan berbilang lapisan, adalah disarankan memberi keutamaan kepada reka bentuk lapisan pembumian yang lengkap: Lapisan pembumian boleh berfungsi sebagai laluan pulangan isyarat, mengurangkan impedans gelung dan serentak menyekat gangguan isyarat antara lapisan.

Papan lapisan tunggal hendaklah diletakkan di atas kawasan yang luas untuk mengurangkan rintangan pembumian.

Perisian tempatan untuk komponen sensitif: Untuk komponen utama seperti penguat RF dan pengayun, penutup perisai logam boleh direka bentuk untuk menghalang gangguan elektromagnetik (EMI) luaran dan pancaran isyarat dalaman.

Pemisahan tanah digital dan tanah frekuensi tinggi: Tanah isyarat frekuensi tinggi dan tanah litar digital perlu disambung pada satu titik sahaja bagi mengelakkan hingar digital daripada bergabung ke dalam laluan isyarat frekuensi tinggi.

Reka bentuk bekalan kuasa dan penapis mengurangkan hingar

Litar frekuensi tinggi sensitif terhadap hingar bekalan kuasa. Oleh itu, kapasitor penapis frekuensi tinggi (seperti kapasitor seramik 0.1μF + kapasitor tantalum 10μF) harus disambung secara selari di hujung masukan bekalan kuasa dan

di sebelah pin bekalan kuasa cip untuk menapis hingar frekuensi tinggi dalam bekalan kuasa.

Pemasangan kabel bekalan kuasa harus pendek dan lebar untuk mengurangkan impedans wayar dan mengelakkan penggandingan hingar bekalan kuasa dengan isyarat frekuensi tinggi.

Proses pembuatan adalah serasi dengan rawatan permukaan

Pilih teknologi pemprosesan yang menyokong lebar garisan/jarak antara garisan halus (3mil/3mil dan ke bawah) dan pengeboran tepat (toleransi diameter lubang ±0.01mm) untuk memenuhi keperluan ketepatan PCB frekuensi tinggi.

Untuk rawatan permukaan, penyaduran emas dan penyaduran perak adalah pilihan utama: Permukaan penyaduran emas adalah licin dan mempunyai rintangan sentuh yang rendah. Penyaduran perak mempunyai kekonduksian elektrik yang baik dan kehilangan kesan kulit yang rendah, menjadikannya sesuai untuk skenario berfrekuensi tinggi.

elakkan penggunaan proses OSP dengan sifat antioksidan yang lemah di kawasan inti frekuensi tinggi.

Rekabentuk terma disesuaikan dengan keperluan suhu tinggi

Beberapa substrat frekuensi tinggi (seperti PTFE) mempunyai kekonduksian terma yang lemah. Oleh itu, adalah perlu untuk merekabentuk laluan penyejukan secara rasional atau menggunakan alas konduksi haba untuk mencegah ubah bentuk substrat dan

penurunan prestasi yang disebabkan oleh haba yang dihasilkan oleh peranti berkuasa tinggi.

Kelebihan papan litar bercetak frekuensi tinggi

Atenuasi isyarat yang rendah memastikan kualiti pemancaran

Dengan menggunakan substrat khusus dengan pemalar dielektrik rendah (Dk) dan kehilangan dielektrik rendah (Df), seperti siri PTFE dan Rogers, kehilangan tenaga isyarat frekuensi tinggi yang berada dalam julat 300 MHz hingga 3 GHz semasa penghantaran boleh dikurangkan secara berkesan

penyimpangan isyarat dapat dielakkan, dan keperluan untuk komunikasi dan pemindahan data jarak jauh serta frekuensi tinggi dapat dipenuhi.

Kawalan impedans berkemahiran tinggi meningkatkan integriti isyarat

Dengan merekabentuk lebar garisan, jarak antara garisan dan ketebalan substrat secara tepat, had ralat impedans dikawal dalam julat ±3% hingga ±5%, mencapai pencocokan stabil untuk impedans piawai seperti 50Ω/75Ω, mengelakkan pantulan isyarat

dan fenomena gelombang berdiri, serta memastikan operasi litar frekuensi tinggi seperti RF dan gelombang mikro yang boleh dipercayai.

Kemampuan anti-gangguan yang kuat, sesuai untuk persekitaran elektromagnetik yang kompleks

Struktur pendawaian yang dioptimumkan (seperti talian mikrostrip dan talian pita) dan rekabentuk pelantar berbilang lapisan dapat mengurangkan kapasitans dan induktans parasit, serta sambungan silang isyarat dan pancaran elektromagnetik (EMI). Apabila digabungkan

dengan perisai logam setempat, ia mampu menahan gangguan elektromagnetik luaran dan sesuai untuk senario yang mempunyai keperluan tinggi terhadap keserasian elektromagnetik, seperti peralatan kawalan industri dan instrumen perubatan.

Kesesuaian alam sekitar yang sangat baik, memenuhi keadaan kerja yang mencabar

Substrat khusus frekuensi tinggi mempunyai ciri rintangan suhu tinggi (di atas 260℃), rintangan kakisan kimia, dan rintangan lembapan. Digabungkan dengan proses pengikatan foil tembaga yang stabil, ia mampu mengekalkan prestasi yang stabil

dalam persekitaran mencabar seperti gegaran dan kitaran suhu tinggi dan rendah, memenuhi keperluan operasi jangka panjang peringkat automotif dan peringkat tentera

peralatan.

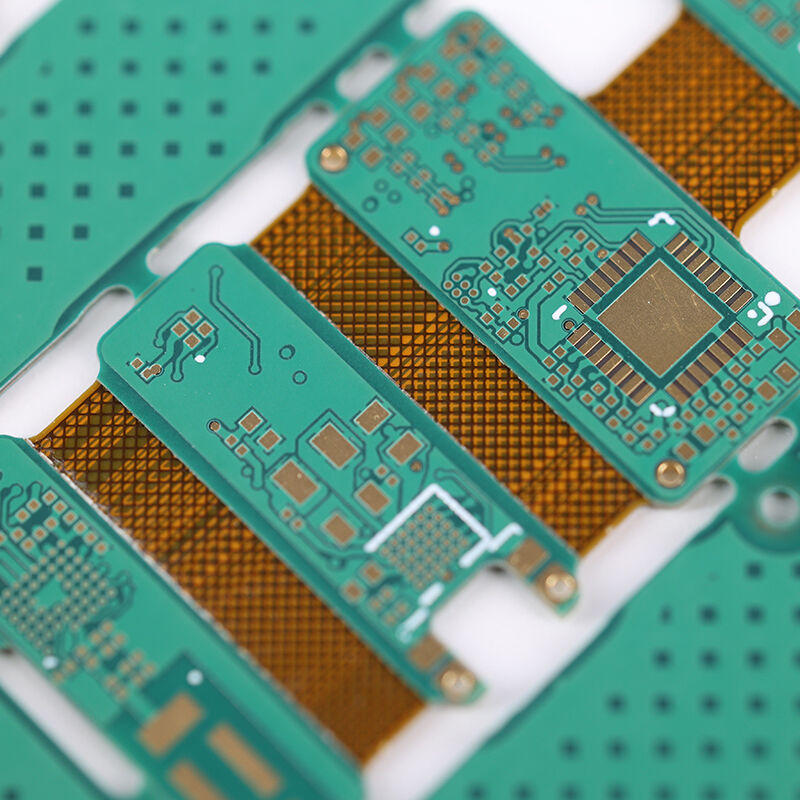

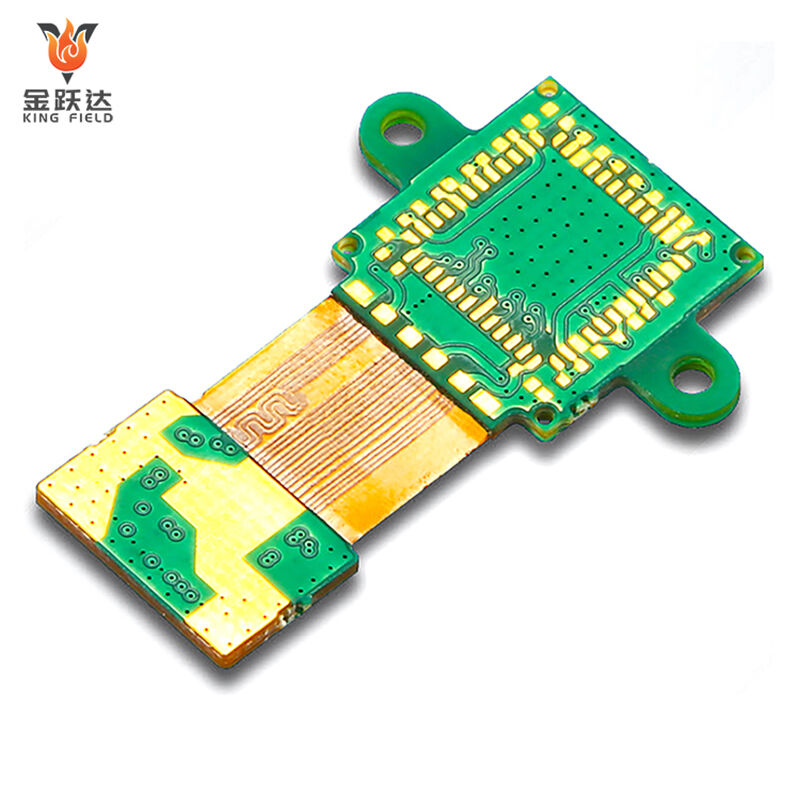

Sokongan integrasi tinggi memudahkan rekabentuk miniatur

Menyokong pemprosesan lebar dan jarak garisan halus sebanyak 3mil/3mil dan ke bawah, serta diameter lubang kecil. Ia boleh mencapai pendawaian berketumpatan tinggi, memenuhi keperluan reka bentuk produk yang berukuran kecil dan berintegrasi tinggi seperti modul RF

dan komponen stesen asas 5G, serta menjimatkan ruang peralatan.

Kemampuan Pengilangan (Bentuk)

| Keupayaan Pembuatan PCB | |||||

| - Saya akan pergi. | Kemampuan Pengeluaran | Jarak min untuk S/M ke pad, ke SMT | 0.075mm/0.1mm | Kehomogenan Cu penyaduran | z90% |

| Bilangan Lapisan | 1~6 | Jarak min untuk legenda ke pad/ke SMT | 0.2mm/0.2mm | Ketepatan corak kepada corak | ±3mil(±0.075mm) |

| Saiz pengeluaran (Min & Maks) | 250mmx40mm/710mmx250mm | Ketebalan rawatan permukaan untuk Ni/Au/Sn/OSP | 1~6um /0.05~0.76um /4~20um/ 1um | Ketepatan corak kepada lubang | ±4mil (±0.1mm ) |

| Ketebalan tembaga pada laminasi | 113 ~ 10z | Saiz min pad yang diuji E- | 8 X 8mil | Lebar garisan/ruang min | 0.045 /0.045 |

| Ketebalan papan produk | 0.036~2.5mm | Ruang min antara pad yang diuji | 8mil | Toleransi pengukiran | +20% 0.02mm) |

| Ketepatan pemotongan automatik | 0.1mm | Toleransi dimensi min untuk lakaran (tepi luar ke litar) | ±0.1mm | Toleransi penyelarasan lapisan penutup | ±6mil (±0.1 mm) |

| Saiz gerudi (Min/Maks/toleransi saiz lubang) | 0.075mm/6.5mm/±0.025mm | Toleransi dimensi min untuk lakaran | ±0.1mm | Toleransi pelekat berlebihan untuk menekan C/L | 0.1mm |

| Warp&Twist | ≤0.5% | Jejari sudut R min bagi lakaran luar (sudut bersudut dalam) | 0.2mm | Toleransi penyelarasan untuk S/M thermostet dan S/M UV | ±0.3mm |

| nisbah aspek maksimum (ketebalan/diameter lubang) | 8:1 | Jarak min jari emas ke lakaran luar | 0.075mm | Jambatan S/M min | 0.1mm |