Друковані плати високої частоти

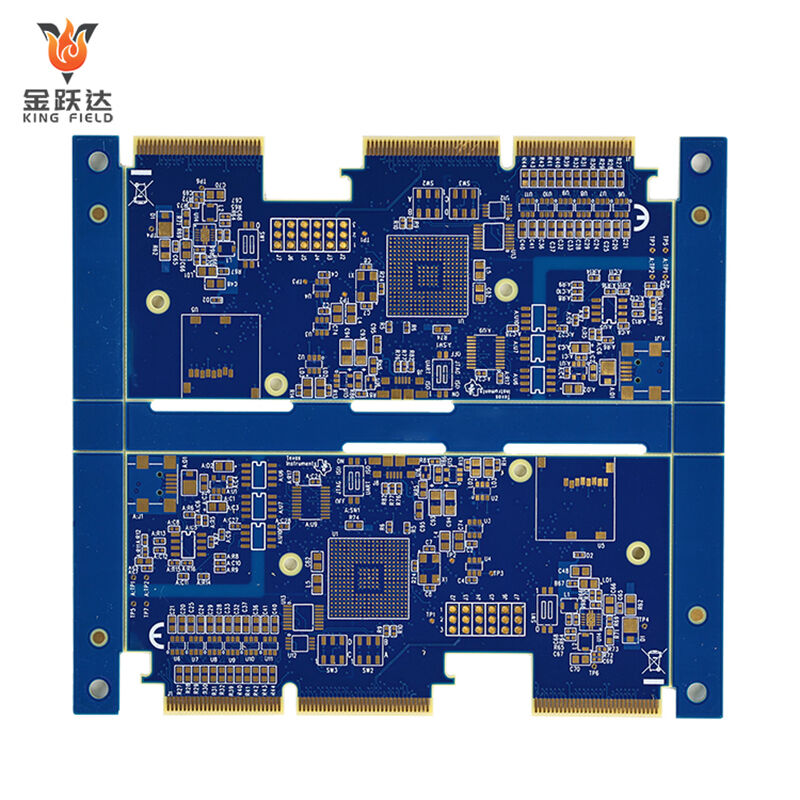

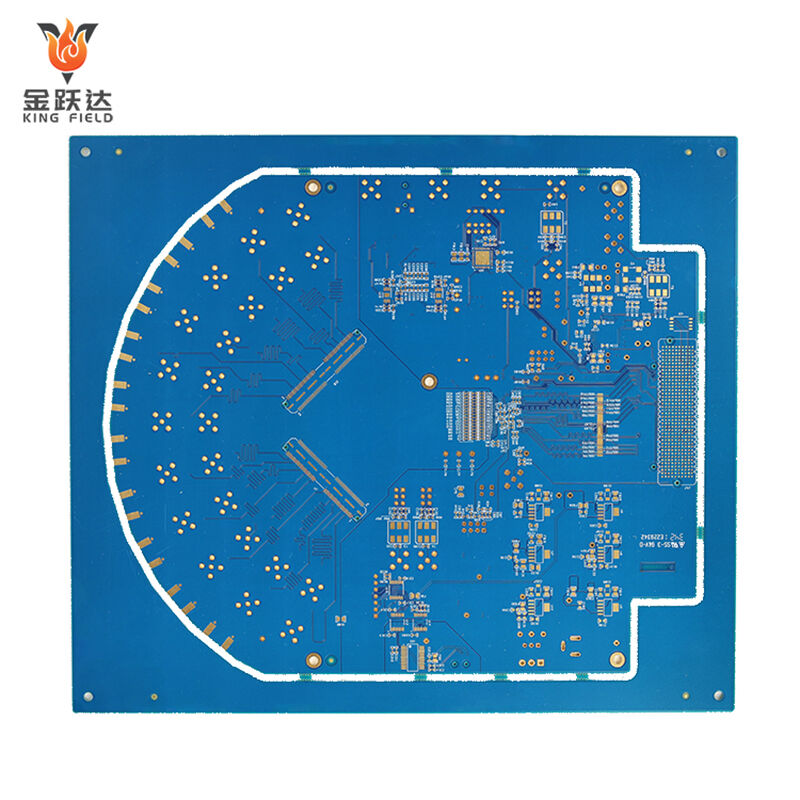

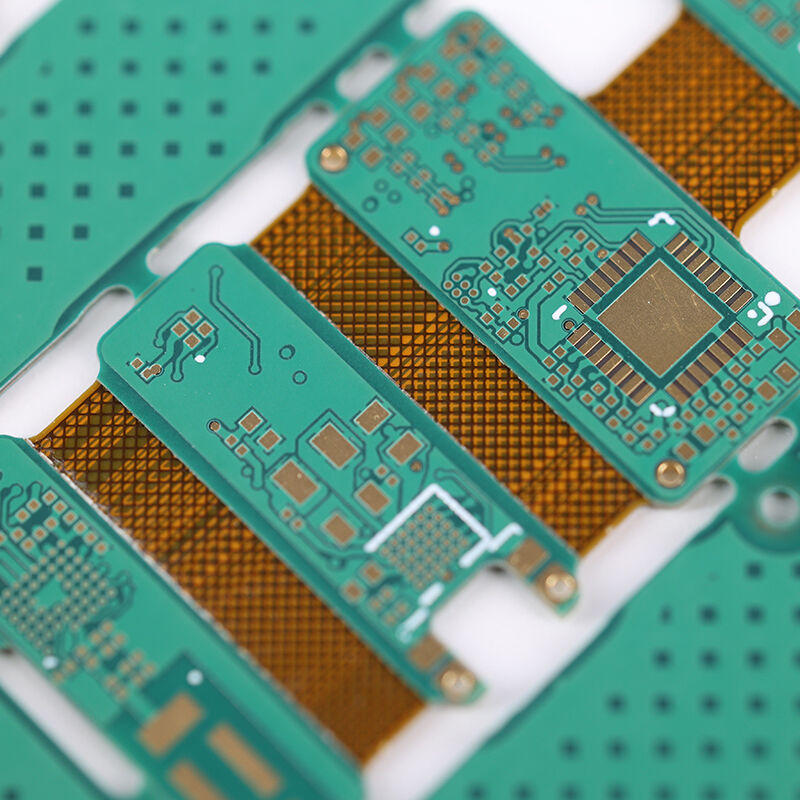

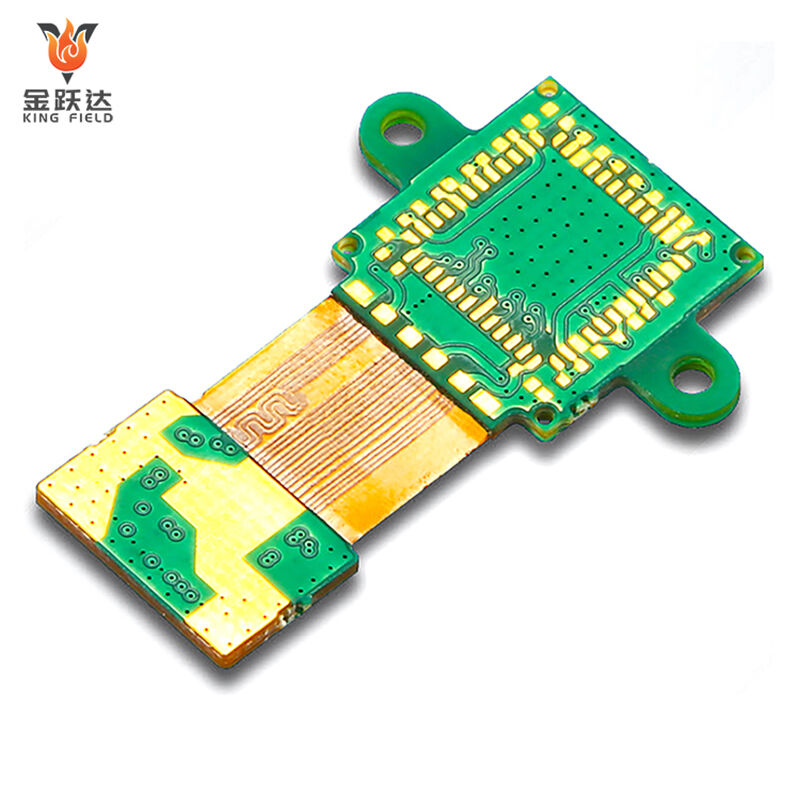

Високоефективні друковані плати високої частоти для РЧ, мікрохвильових та високошвидкісних сигнальних застосувань. Преміум матеріали з низькими втратами (PTFE/Rogers), точний контроль імпедансу, та прототипування за 24 години + швидка доставка. Підтримка DFM та тестування якості забезпечують надійну роботу на ГГц-частотах.

✅ Матеріали з низькими втратами для цілісності сигналу

✅ Точний контроль імпедансу (±5%)

✅ Фокус на РЧ/телекомунікації/високошвидкісну передачу даних

Опис

Високочастотна друкована плата — це тип друкованої плати, яка використовує спеціалізовані матеріали з низькою діелектричною проникністю (Dk) та низькими діелектричними втратами (Df), такі як PTFE та серія Rogers. Вимагає суворого контролю імпедансу та оптимізованого трасування для зменшення паразитних параметрів. Спеціально розроблена для передачі високочастотних сигналів в діапазоні від 300 МГц до 3 ГГц. Високоточні друковані плати, сумісні з обладнанням у галузях, таких як зв'язок, військова промисловість, медицина охорона здоров'я та побутова електроніка.

Характеристики високочастотних друкованих плат

Особливості високочастотних кіл зв'язку розроблені з урахуванням трьох основних вимог: низьких втрат, високої стабільності та перешкодостійкості під час передачі високочастотних сигналів у діапазоні від 300 МГц до 3 ГГц. Кожна характеристика відповідає конкретному вибору матеріалів, стандартам виробництва та сфері застосування. Нижче наведено детальний розбір:

Характеристика низьких втрат підкладки

Під час передачі високочастотних сигналів виникають втрати енергії через діелектричні властивості підкладки. Це є основною відмінністю високочастотних кіл від звичайних друкованих плат.

Ключові параметри

· Низька діелектрична проникність (Dk): Діелектрична проникність визначає швидкість передачі сигналу. Чим нижче значення Dk, тим вища швидкість передачі сигналу та менший затримка сигналу. Значення Dk високочастотних PCB

підкладок зазвичай стабільне в межах від 2,2 до 4,5 (Dk звичайних підкладок FR-4 становить приблизно 4,6–4,8), необхідно забезпечити стабільність Dk при різних температурах і частотах, щоб уникнути спотворення сигналу.

· Низький кутовий коефіцієнт діелектричних втрат (Df): Значення Df безпосередньо відображає втрати енергії сигналу в матеріалі підкладки. Чим нижче Df, тим менші втрати. Значення Df високочастотних підкладок PCB зазвичай менше 0,002 (Df

звичайного FR-4 становить близько 0,02), що ефективно зменшує загасання сигналу і особливо підходить для передачі сигналів на великі відстані та на високих частотах.

Типова підкладка

·PTFE (політетрафторетилен): Dk≈2.1, Df≈0.0009, стійкість до високих температур (понад 260 ℃), висока хімічна стабільність, є першим вибором для високонавантажених сценаріїв, таких як військова промисловість та супутниковий зв'язок.

· Серія Rogers (наприклад, RO4350B): Dk≈3.48, Df≈0.0037, відмінна стабільність імпедансу, підходить для базових станцій 5G та РЧ-модулів.

· Високочастотна епоксидна смола: нижча вартість, Dk≈3.5–4.0, задовольняє базові вимоги до РЧ-компонентів у побутовій електроніці.

Характеристики високоточного контролю імпедансу

Високочастотні сигнали надзвичайно чутливі до змін імпедансу. Невідповідність імпедансу може призводити до відбиття сигналу, стоячих хвиль і спотворень, безпосередньо впливаючи на роботу обладнання.

· Стандарти контролю імпедансу: типові значення імпедансу для високочастотних друкованих плат — 50 Ом (для РЧ/мікрохвильової передачі) та 75 Ом (для передачі відеосигналу/коаксіального кабелю). Допуск імпедансу має бути контрольованим

у межах ±3% до ±5% (допуск імпедансу для звичайних друкованих плат зазвичай становить ±10%).

· Метод реалізації: шляхом точного проектування чотирьох основних параметрів — ширини лінії, відстані між лініями, товщини підкладки та товщини фольги — і перевірки їх за допомогою програмного забезпечення електромагнітного моделювання (наприклад, ADS, HFSS),

гарантується узгодженість імпедансу. Наприклад, значення імпедансу структури смугової лінії прямо пропорційне ширині лінії та обернено пропорційне товщині підкладки. Потрібно багаторазово коригувати, щоб

досягти цільового значення.

Низькі паразитні параметри та антиперешкодні характеристики

У високочастотних колах паразитна ємність і індуктивність проводів можуть створювати додаткові джерела перешкод, що призводять до наведених сигналів або електромагнітного випромінювання (EMI). Тому високочастотні друковані плати потрібно проектувати

та оптимізувати для зменшення паразитних ефектів.

Конструювання з низькими паразитними параметрами

Скоротіть довжину дроту, зменшіть обхідну трасування та знижуйте паразитну індуктивність;

Збільште відстань між сигнальними лініями або використовуйте заземлені ізоляційні смуги для зменшення паразитної ємності;

Використовуються спеціальні структури ліній передачі, такі як мікросмужкові лінії та стрічкові лінії, щоб зменшити електромагнітне зв’язування між сигналами та зовнішнім середовищем.

Здатність протидіяти електромагнітним перешкодам (ЕМП)

Збільште кількість шарів заземлення, щоб утворити «екрановану порожнину» та блокувати зовнішні електромагнітні перешкоди;

Виконайте локальне екранування чутливих компонентів (наприклад, ВЧ-чіпів), щоб зменшити внутрішнє випромінювання сигналів;

Оптимізуйте розташування живлення та заземлення, щоб зменшити вплив шумів живлення на високочастотні сигнали.

Відмінні характеристики фізичної та екологічної адаптивності

Сфери застосування високочастотних друкованих плат переважно пов’язані з галузями, де існують суворі вимоги до навколишнього середовища, такими як промислова автоматизація, медицина та військова промисловість. Тому матеріал основи та технологія повинні відповідати

додатковим вимогам до фізичних характеристик

· Стійкість до високих температур: Деякі матеріали основи (наприклад, PTFE, Rogers) витримують температури понад 260 °C, що задовольняє вимоги до процесів паяння оплавленням та хвильового паяння, а також підходить для

тривалої роботи обладнання в умовах високих температур.

· Стійкість до хімічних впливів: Матеріал основи повинен мати властивості стійкості до кислот, лугів і вологи, щоб запобігти розшаруванню основи та окисненню мідної фольги в агресивних умовах.

· Механічна стійкість: мідна фольга міцно з'єднана з підкладкою, що зменшує ймовірність деформації або вигину, забезпечуючи надійність обладнання в умовах вібрації та ударів.

Висока точність виготовлення

Точність технології виготовлення високочастотних друкованих плат значно вища, ніж у звичайних. До основних вимог щодо технологічних процесів належать:

· Малі ширина ліній/проміжки між ними: можлива реалізація ширини ліній та проміжків 3mil/3mil (0,076 мм/0,076 мм) або ще менше, що відповідає вимогам трасування високочастотних та високощільних кіл.

· Точне свердління: мінімальний діаметр отвору може досягати 0,1 мм, а допуск на позицію отвору контролюється в межах ±0,01 мм, що запобігає змінам імпедансу через відхилення позиції отвору.

· Обробка поверхні: найчастіше використовуються процеси золочіння та сріблення для зменшення втрат сигналу на поверхні провідника (ефект поверхневого натягу призводить до того, що високочастотні сигнали концентруються на поверхні провідника, і рівна поверхня

обробка може зменшити втрати).

Матеріали, що використовуються у високочастотних друкованих платах

Основний матеріал

Підкладка є основою високочастотних друкованих плат і безпосередньо впливає на втрати та стабільність передачі сигналу. Основні типи та параметри наведені нижче:

| Тип субстрату | Основні параметри | Перевага | Сфери застосування | ||

| ПТФЕ | Dk≈2,1, Df≈0,0009 | Надзвичайно низькі втрати, стійкість до високих температур (260℃+), висока хімічна стабільність та вологостійкість | Військовий радар, супутниковий зв'язок, мікрохвильове та радіочастотне обладнання | ||

| Серія Rogers | Наприклад, RO4350B: Dk≈3,48, Df≈0,0037 | Має надзвичайно високу стабільність опору, низькі втрати та добре технологічне виконання | базові станції 5G, РЧ-модулі, високочастотні компоненти промислового керування | ||

| Високочастотна епоксидна смола | Dk≈3,5-4,0, Df≈0,005-0,01 | Низька вартість, простота обробки та висока сумісність | РЧ-компоненти для побутової електроніки, базові високочастотні пристрої | ||

| Підкладка, наповнена керамікою | Dk≈4,0-6,0, Df≈0,002-0,004 | Висока теплопровідність і гарна стабільність розмірів | Високопотужне високочастотне обладнання, РЧ-модулі автомобільного класу | ||

Матеріал мідної фольги

Сигнали високої частоти мають поверхневий ефект (сигнали концентруються на поверхні провідника під час передачі), тому при виборі мідної фольги потрібно враховувати як ефективність провідності, так і рівність поверхні:

Електролітична мідна фольга: низька вартість, помірна шорсткість поверхні, підходить для більшості сценаріїв високочастотних друкованих плат;

Катана мідна фольга: рівніша поверхня, менші втрати від поверхневого ефекту, підходить для високочастотного та високочутливого радіочастотного обладнання;

Товщина мідної фольги: найпоширеніші 1 унція (35 мкм) або ½ унції (17,5 мкм). Тонка мідна фольга зменшує паразитну індуктивність і краще підходить для щільного високочастотного трасування.

Матеріали для обробки поверхні

Обробка поверхні високочастотних друкованих плат повинна зменшувати контактний опір, запобігати окисленню мідної фольги та уникати впливу на передачу високочастотних сигналів

· Золочення (ENIG): Гладка поверхня, висока стійкість до окиснення, низький опір контакту, мінімальний вплив на втрати високочастотного сигналу, підходить для високоточних ВЧ-інтерфейсів.

· Сріблення: Має кращу електропровідність, ніж золочення, і менші втрати, але схильне до окиснення, тому потребує поєднання з антиокисною плівкою. Підходить для високочастотних мікрохвильових кіл.

· Органічна паяльна маска (OSP): Має низьку вартість і простий технологічний процес, але середню стійкість до високих температур. Підходить для високочастотних друкованих плат у побутовій електроніці, чутливій до вартості.

Аспекти проектування високочастотних друкованих плат

Основа проектування високочастотних друкованих плат полягає в забезпеченні цілісності сигналів, низьких втрат і стійкості до перешкод у діапазоні від 300 МГц до 3 ГГц. Потрібен суворий контроль за кількома параметрами: вибір матеріалу основи, контроль імпедансу, трасування та екранування заземлення. Основні заходи обережності такі:

Точний вибір основних матеріалів

Надавайте перевагу використанню спеціалізованих підкладок із низьким Dk (2,2–4,5) та низьким Df (< 0,002) (наприклад, PTFE, Rogers RO4350B) і уникайте застосування звичайних підкладок FR-4, щоб запобігти надмірному згасанню високочастотних сигналів.

Необхідно підтвердити стабільність значення Dk підкладки в робочому діапазоні температур і частот, щоб уникнути зміни імпедансу через зміни навколишнього середовища.

Контроль імпедансу є суворим на всьому протязі процесу

Взаємозв'язок між шириною лінії, відстанню між лініями, товщиною підкладки та імпедансом розраховується заздалегідь за допомогою програмного забезпечення електромагнітного моделювання (наприклад, ADS, HFSS). Найпоширенішими цільовими імпедансами є

50 Ом (для РЧ-передачі) та 75 Ом (для передачі відеосигналу).

Допуск імпедансу має бути обмежений у межах ±3% до ±5%. Під час трасування уникайте різких змін ширини ліній і поворотів під прямим кутом, щоб запобігти відбиттю сигналу через розрив імпедансу.

Лінії високочастотного сигналу слід розташовувати переважно у вигляді поверхневих мікрополоскових ліній або внутрішніх смугових ліній, щоб зменшити коливання імпедансу, спричинені неоднорідним діелектриком.

Оптимізуйте паразитні параметри для трасування провідників

Скоротіть довжину високочастотних доріжок: уникайте довгих трас, зменшуйте паразитну індуктивність та мінімізуйте затримку сигналу й випромінювання.

Збільште відстань між сигнальними лініями: відстань між високочастотними лініями має бути ≥3 ширини лінії, або слід використовувати екрануючу земельну смугу, щоб зменшити паразитну ємність і перехресні наводки сигналів.

Уникайте паралельного і перехресного розташування ліній: паралельне трасування схильне до зв'язування завад, перетинання ліній має бути ізольоване через шар заземлення або виконане методом перпендикулярного перетину.

Розташування компонентів поблизу: високочастотні пристрої, такі як ВЧ-чіпи, антени та роз’єми, слід розташовувати щільно один до одного, щоб скоротити довжину високочастотних шляхів.

Конструкція заземлення та екранування підвищує стійкість до перешкод

Для багатошарових плат рекомендується віддавати перевагу проектуванню повних шарів заземлення: шар заземлення може використовуватися як шлях повернення сигналу, зменшуючи імпеданс контуру та одночасно екрануючи перешкоди між шарами.

Одношарові плати слід прокладати на великій площі, щоб зменшити опір заземлення.

Локальне екранування чутливих компонентів: для основних компонентів, таких як підсилювачі РЧ та генератори, можна передбачити металеві екрануючі кришки, щоб блокувати зовнішні електромагнітні перешкоди (ЕМП) та внутрішнє випромінювання сигналів.

Розділення цифрового заземлення та високочастотного заземлення: високочастотний сигнал заземлення та цифрова схема заземлення повинні бути з'єднані в одній точці, щоб запобігти потраплянню цифрового шуму у високочастотний сигнальний ланцюг.

Конструкція джерела живлення та фільтра зменшує шум

Високочастотні схеми чутливі до шумів джерела живлення. Тому на вході джерела живлення та

поруч із контактами живлення мікросхеми слід підключити паралельно високочастотні фільтрувальні конденсатори (наприклад, керамічні конденсатори 0,1 мкФ + танталові конденсатори 10 мкФ) для подавлення високочастотних перешкод у мережі живлення.

Провідники джерела живлення мають бути короткими та широкими, щоб зменшити імпеданс проводів і уникнути наведення шумів живлення у високочастотні сигнали.

Технологічний процес сумісний із поверхневою обробкою

Виберіть технологію виготовлення, яка підтримує малі розміри трас/проміжків (3mil/3mil та нижче) та точне свердління (допуск діаметра отвору ±0,01 мм), щоб відповідати високим вимогам до точності високочастотних друкованих плат.

Для обробки поверхні переважається гальванопокриття золотом та сріблом: поверхня золотого покриття є гладкою і має низький контактний опір. Срібне покриття має добру електропровідність і низькі втрати через поверхневий ефект, що робить його придатним для високочастотних сценаріїв.

у центральній високочастотній області слід уникати використання процесу OSP із поганими антиоксидантними властивостями.

Теплове проектування адаптоване до вимог високих температур

Деякі високочастотні основи (наприклад, PTFE) мають погану теплопровідність. Тому необхідно раціонально спроектувати шлях відведення тепла або використовувати термопровідні прокладки, щоб запобігти деформації основи та

погіршенню характеристик, спричиненим нагріванням від потужних пристроїв.

Переваги високочастотних друкованих плат

Низьке згасання сигналу забезпечує якість передачі

Використання спеціалізованих підкладок із низьким діелектричним коефіцієнтом (Dk) та низькими діелектричними втратами (Df), таких як PTFE та серія Rogers, дозволяє ефективно зменшити втрати енергії високочастотних сигналів у діапазоні від 300 МГц до 3 ГГц під час передачі

зменшити спотворення сигналів та задовольнити вимоги до довгодистанційного та високочастотного зв'язку та передачі даних.

Контроль імпедансу підвищеної точності забезпечує цілісність сигналу

Шляхом точного проектування ширини ліній, відстані між лініями та товщини підкладки допуск імпедансу контролюється в межах ±3% до ±5%, забезпечуючи стабільне узгодження стандартних імпедансів, таких як 50 Ом/75 Ом, уникнення відбиття сигналів

та явища стоячих хвиль, а також надійну роботу високочастотних кіл, таких як РЧ та мікрохвильові.

Висока завадостійкість, підходить для складних електромагнітних середовищ

Оптимізована структура проводки (наприклад, смужкові лінії та стрічкові лінії) і багаторівнева конструкція заземлення зменшують паразитну ємність і індуктивність, а також перехідні завади сигналів і електромагнітне випромінювання (ЕМВ). У поєднанні

з локальним металевим екрануванням це забезпечує захист від зовнішніх електромагнітних завад і підходить для сценаріїв із високими вимогами до електромагнітної сумісності, таких як промислове обладнання та медичні інструменти.

Виняткова адаптація до умов навколишнього середовища, відповідає жорстким умовам експлуатації

Спеціалізована високочастотна підкладка має високу термостійкість (понад 260 °C), стійкість до хімічного корозійного впливу та вологи. У поєднанні зі стабільним процесом приєднання мідної фольги може забезпечувати стабільну

роботу в складних умовах, таких як вібрація та цикли високих і низьких температур, відповідаючи вимогам тривалої роботи на рівні автомобільної та військової техніки

обладнання.

Підтримка високого рівня інтеграції сприяє мініатюризації конструкції

Підтримує обробку тонких ліній та проміжків розміром 3mil/3mil і нижче, а також малих діаметрів отворів. Дозволяє досягти високощільного проводування, відповідаючи вимогам проектування мініатюрних та високопротехнічних інтегрованих продуктів, таких як RF

модулі та компоненти базових станцій 5G, а також економить простір устаткування.

Виробничі можливості (форма)

| Можливості виробництва друкованих плат | |||||

| елемент | Здатність до виробництва | Мінімальний зазор від S/M до площадки, до SMT | 0.075 мм/0.1 мм | Гомогенність гальванопокриття міддю | z90% |

| Кількість шарів | 1~6 | Мін. відстань від легенди до плати/до SMT | 0,2 мм/0,2 мм | Точність малюнка щодо малюнка | ±3 mil (±0,075 мм) |

| Розмір виробництва (мін. і макс.) | 250 мм x 40 мм/710 мм x 250 мм | Товщина поверхневої обробки для Ni/Au/Sn/OSP | 1~6 мкм /0,05~0,76 мкм /4~20 мкм/ 1 мкм | Точність малюнка щодо отвору | ±4 mil (±0,1 мм) |

| Товщина міді шару | 113 ~ 10z | Мінімальний розмір тестової площадки E- | 8 X 8mil | Мінімальна ширина лінії/відстань | 0.045 /0.045 |

| Товщина плати продукту | 0.036~2.5 мм | Мінімальна відстань між тестовими площадками | 8mil | Допуск травлення | +20% 0,02 мм) |

| Точність автоматичного різання | 0.1мм | Мінімальний допуск розміру контуру (зовнішній край до схеми) | ±0.1мм | Допуск вирівнювання захисного шару | ±6 mil (±0,1 мм) |

| Розмір свердління (мін./макс./допуск розміру отвору) | 0,075 мм/6,5 мм/±0,025 мм | Мінімальний допуск розміру контуру | ±0.1мм | Надлишковий допуск клею для пресування C/L | 0.1мм |

| Warp&Twist | ≤0.5% | Мінімальний радіус кута контуру (внутрішній заокруглений кут) | 0.2мм | Допуск вирівнювання для термореактивного С/М та УФ С/М | ±0.3мм |

| максимальне співвідношення сторони (товщина/діаметр отвору) | 8:1 | Мінімальна відстань золотого контакту до контуру | 0.075mm | Мінімальний місток С/М | 0.1мм |