Керамічна плата

Високопродуктивні керамічні ПКБ для медичної/промислової/автомобільної/високоелектронної електроніки. Виняткова теплопровідна здатність, висока температурна стійкість і цілісность сигналу. 24 години прототипування, швидка доставка, підтримка DFM і суворе тестування якості.

✅ Вдосконалена система теплового управління

✅ Стійкість до високих температур та корозії

✅ Точна електроніка для критичних застосувань

Опис

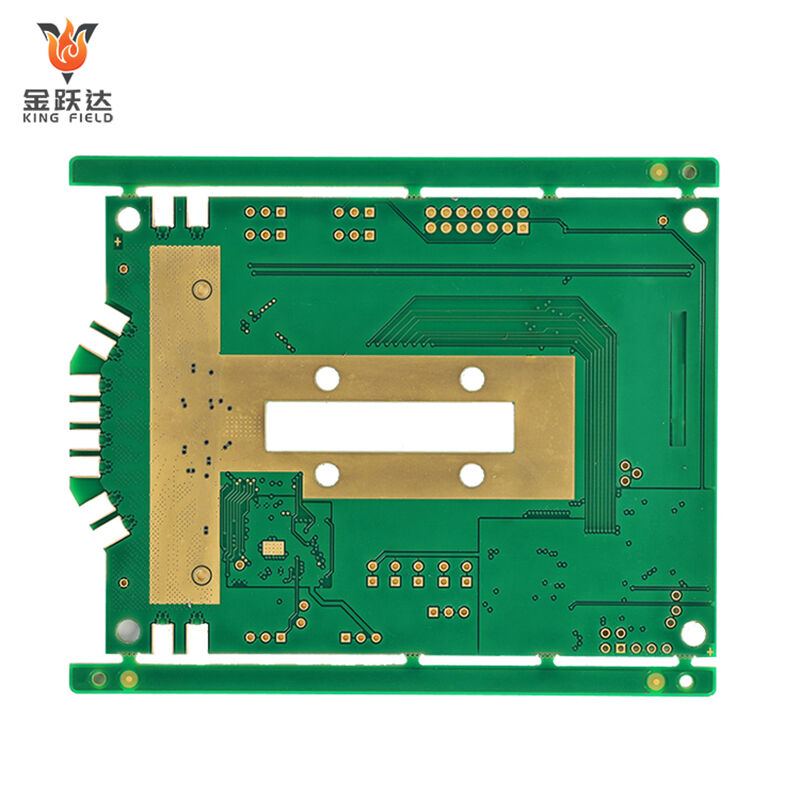

Керамічна плата є жорсткою друкованою платою, яка використовує керамічні матеріали як діелектричні підкладки, такі як оксид алюмінію Al₂O₃, нітрид алюмінію AlN, нітрид кремнію Si₃N₄ тощо, і покрита мідною фольгою для утворення провідних ланцюгів. Вона належить до високопродуктивних спеціальних друкованих плат. Основна особливість полягає в тому, що її теплопровідність, ізоляція та стійкість до високих температур значно перевищують показники традиційних друкованих плат FR-4.

Як високоякісна спеціальна плата PCB, основні переваги керамічної плати PCB зосереджені на ключових параметрах, таких як тепловідведення, термостійкість, ізоляція та стабільність, а саме:

· Ідеальна продуктивність у відведенні тепла:

Теплопровідність керамічної основи (особливо нітриду алюмінію) може досягати 170–230 Вт/(м·К), що більше ніж у 500 разів перевищує показники традиційних плат FR-4 (близько 0,3 Вт/(м·К)). Це дозволяє швидко відводити тепло, що виділяється потужними пристроями, ефективно знижувати підвищення температури пристроїв та уникати теплових пошкоджень. Сумісна зі сценаріями високої густини теплового потоку, наприклад, модулі IGBT та потужні світлодіоди. високоефективне відведення тепла, ефективно знижує підвищення температури пристроїв і запобігає тепловим несправностям. Підходить для сценаріїв із високою густиною теплового потоку, таких як модулі IGBT та потужні світлодіоди.

· Надзвичайна термостійкість:

Тривала робоча температура може досягати понад 200 °С, короткочасно витримує температуру до 500 °С, що значно перевищує можливості плат FR-4 (≤130 °С). Здатна працювати в умовах екстремальних температур, наприклад, у авіаційно-космічній галузі та промислове високотемпературне обладнання без деформації або старіння основи через високі температури.

· Винятковий ізоляційний опір:

Напруга пробою ≥10 кВ/мм, ізоляційні характеристики значно перевершують показники друкованих плат FR-4, може стабільно працювати у високовольтних колах, уникати ризиків витоку та пробою й відповідає вимогам безпеки ізоляції для зарядних стоянок та високовольтного промислового керуючого обладнання.

· Добра теплова сумісність:

Коефіцієнт термічного розширення керамічних основ близький до того ж у напівпровідникових чіпів (наприклад, кремнієвих), що зменшує теплове навантаження, спричинене змінами температури, знижує ризик тріщин та відриву на місці з'єднання чіпа з основою, підвищуючи надійність і термін служби упаковки пристроїв.

· Хімічна та екологічна стійкість:

Стійкий до кислот, лугів, випромінювання та корозії. Його експлуатаційні характеристики не погіршуються в жорстких умовах, таких як вологість, сильні електромагнітні поля та радіація. Підходить для спеціальних сценаріїв, наприклад, авіакосмічної галузі, морських досліджень та обладнання атомної промисловості дослідження та обладнання атомної промисловості.

· Висока механічна міцність:

Керамічні основи мають високу твердість і стійкість до ударів. Особливо це стосується керамічних друкованих плат із нітриду кремнію, які можуть витримувати механічні напруження, такі як вібрація та зіткнення, що робить їх придатними для умов із постійною вібрацією робочих умов у транспортних засобах і на залізничному транспорті.

· Низькі діелектричні втрати:

Керамічні матеріали мають стабільну діелектричну проникність і низькі діелектричні втрати, що забезпечує мінімальні втрати сигналу при передачі у високочастотних колах. Вони підходять для високочастотних застосувань, таких як РЧ-модулі 5G базових станцій та радіолокаційне обладнання.

| Типи керамічних основ | Типи керамічних основ | Типи керамічних основ | Типи керамічних основ | Типи керамічних основ | Типи керамічних основ |

| Алюміній оксид (Al₂O₃) | Алюміній оксид (Al₂O₃) | Алюміній оксид (Al₂O₃) | Алюміній оксид (Al₂O₃) | Алюміній оксид (Al₂O₃) | Алюміній оксид (Al₂O₃) |

| Алюміній нітрид (AlN) | Алюміній нітрид (AlN) | Алюміній нітрид (AlN) | Алюміній нітрид (AlN) | Алюміній нітрид (AlN) | Алюміній нітрид (AlN) |

| Силіцій нітрид (Si₃N₄) | Силіцій нітрид (Si₃N₄) | Силіцій нітрид (Si₃N₄) | Силіцій нітрид (Si₃N₄) | Силіцій нітрид (Si₃N₄) | Силіцій нітрид (Si₃N₄) |

| Оксид берилію (BeO) | Оксид берилію (BeO) | Оксид берилію (BeO) | Оксид берилію (BeO) | Оксид берилію (BeO) | Оксид берилію (BeO) |

| Карбід кремнію (SiC) | Карбід кремнію (SiC) | Карбід кремнію (SiC) | Карбід кремнію (SiC) | Карбід кремнію (SiC) | Карбід кремнію (SiC) |

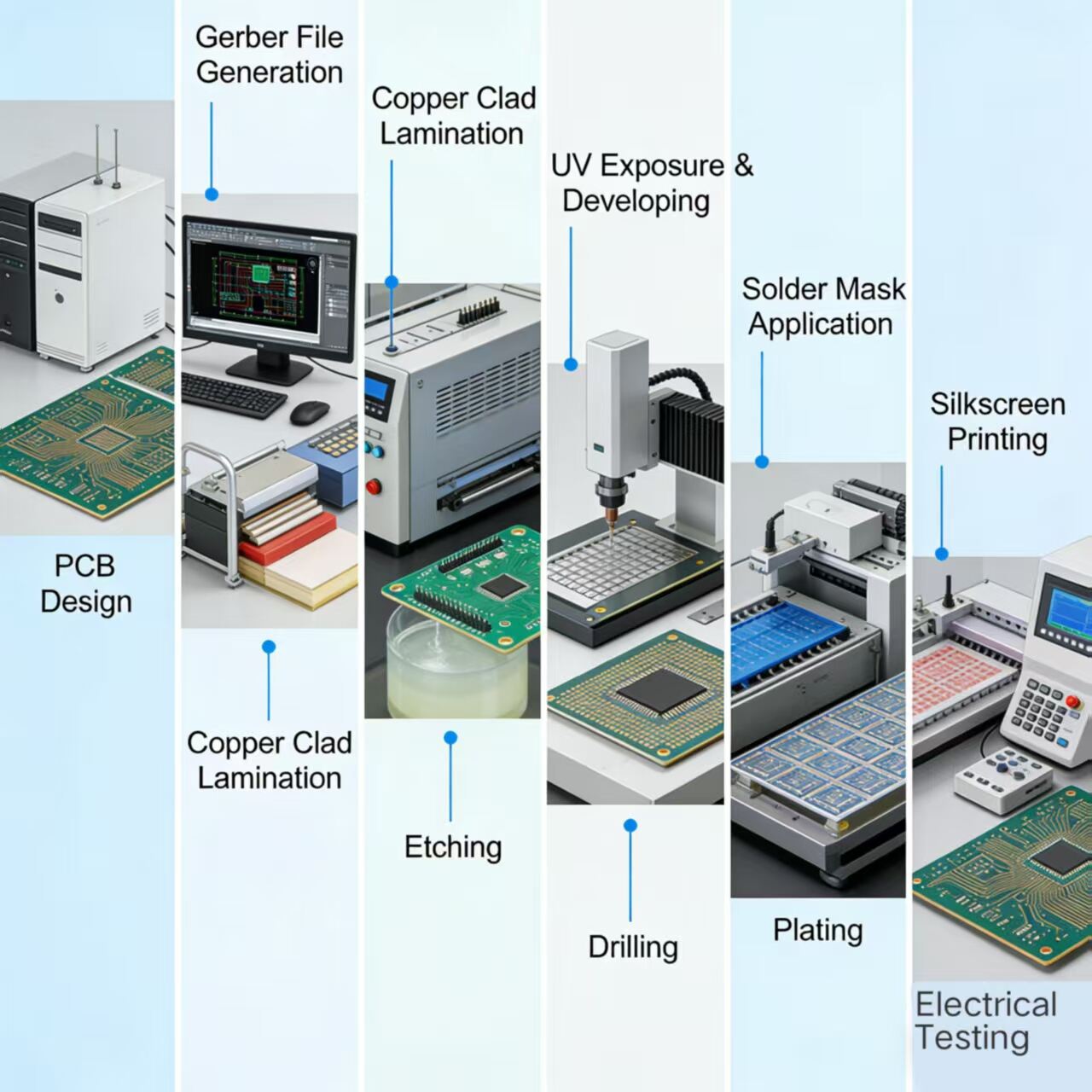

Процес виробництва

Процес виготовлення керамічної друкованої плати відрізняється від процесу травлення традиційних FR-4 PCB. Основна увага приділяється надійному поєднанню керамічних підкладок і мідних шарів. Основні технологічні процеси можна класифікувати на такі категорії, кожна з яких має свої технічні характеристики та сфери застосування:

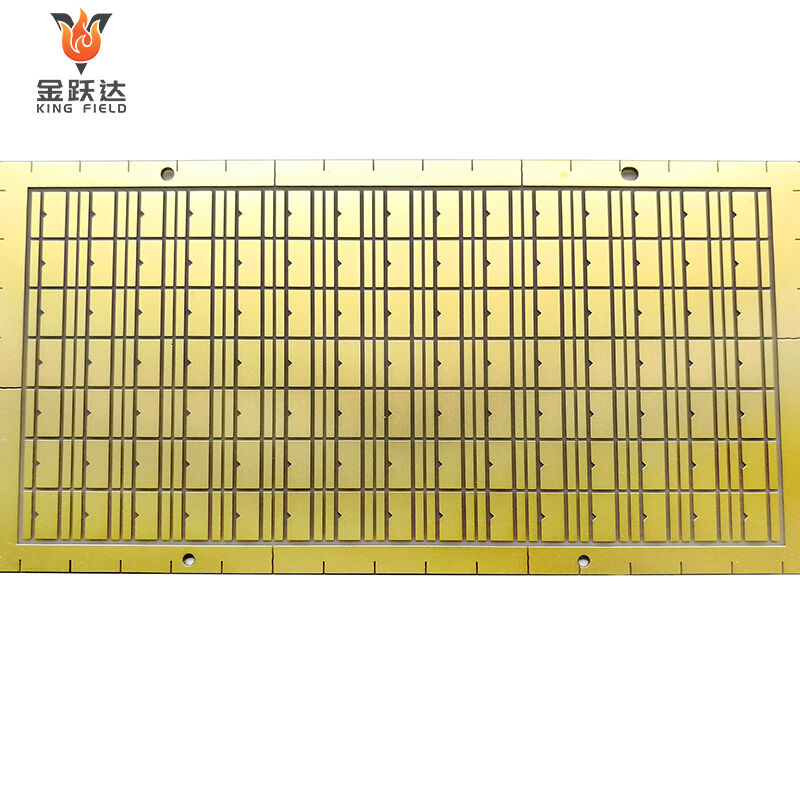

Прямий процес ламінування мідною фольгою

· Основний принцип: Мідну фольгу та керамічну підкладку з оксиду алюмінію/нітриду алюмінію піддають евтектичному зварюванню при високих температурах (1065~1083℃, близько температури плавлення міді). Використовується мідно-киснево-керамічна евтектична реакція для утворення шару металургійного з'єднання, що забезпечує міцне зчеплення між міддю та керамікою.

· Етапи процесу : Очищення керамічної підкладки → нарізання мідної фольги → ламінування мідної фольги та кераміки → високотемпературне вакуумне евтектичне спікання → охолодження → травлення схеми → перевірка готового продукту.

· Ключові особливості:

Висока міцність зчеплення (міцність на зсув ≥20 МПа), відмінна теплопровідність (без проміжного шару зчеплення);

Товщина шару міді має широкий діапазон варіантів (від 0,1 до 3 мм) і дозволяє проектування товстих мідних кіл.

Має гарну стійкість до високих температур і термостійкість, підходить для потужних пристроїв.

Недоліки: висока температура спікання, жорсткі вимоги до обладнання, підходить лише для кераміки з оксиду алюмінію та нітриду алюмінію, несумісний з нітридом кремнію.

Сфери застосування: підкладки модулів IGBT, силові модулі для зарядних станцій, підкладки потужних світлодіодів.

Процес активного металевого паяння

· Основний принцип: Між фольгою з міді та керамічною підкладкою додають припій, що містить активні метали, такі як титан і цирконій. У вакуумному середовищі при температурі 800–950 °C активні метали вступають у хімічну реакцію з поверхнею кераміки, утворюючи хімічні зв’язки, тоді як припій плавиться і з’єднує мідну фольгу та кераміку.

· Етапи процесу: Попередня обробка керамичної основи → Нанесення припою → Ламінування мідної фольги та кераміки → Вакуумне паяння → Обробка схеми → Остаточна обробка.

· Ключові особливості:

Має широку адаптивність і може використовуватися на всіх типах керамічних основ, таких як глинозем, нітрид алюмінію, нітрид кремнію тощо.

Температура спікання нижча, ніж у DBC, що спричиняє менший ушкодження керамічної основи.

Висока міцність зчеплення та чудова стійкість до циклів холоду та нагріву (відсутність відмов після ≥1000 циклів при температурі від -40 до 150 °C).

Недоліки: Висока вартість паяльного припою та більша складність процесу порівняно з DBC.

Сфери застосування: Керамічні друковані плати з нітриду кремнію для авіаційно-космічної галузі, високонадійні потужні основи для транспортних засобів.

Товстоплівковий процес

· Основний принцип: Металеву пасту (срібло, мідь, сплав паладію зі сріблом) наносять на поверхню керамічної основи методом трафаретного друку. Після високотемпературного спікання металева паста затвердіває, утворюючи провідні схеми, що усуває необхідність нанесення мідної фольги.

· Етапи процесу: Очищення керамічної підкладки → Трафаретне друкування металевої пасти → сушіння → високотемпературне спікання → багаторазове друкування/спікання (утовщення ланцюга за необхідністю) → Друк ізоляційного шару (якщо потрібно декілька шарів) потрібно) → перевірка готового продукту.

· Ключові особливості:

Процес є гнучким, здатним виготовляти тонкі ланцюги та підтримувати багаторівневе з'єднання.

Він має відносно низьку вартість і підходить для малих партій та індивідуального виробництва.

Недоліки: Теплопровідність ланцюга нижча, ніж у процесі із мідним покриттям, мідна паста схильна до окиснення, надійність трохи гірша.

Сфери застосування: Друковані плати для малих датчиків, високочастотні керамічні друковані плати для медичного обладнання, керамічні підкладки низького рівня.

Процес низькотемпературного сумісного спікання кераміки

· Основний принцип: Керамічний порошок змішується з органічними зв'язуючими для утворення сирцевих керамічних стрічок. У сирцевих керамічних стрічках пробивають отвори, які заповнюють металевою суспензією (срібло, мідь) для утворення кіл/виводів. Після того, як кілька шарів сирцевих керамічних стрічок складаються разом, їх спікають при низьких температурах, щоб виготовити багатошарові керамічні друковані плати за один раз.

· Етапи процесу: Підготовка сирцевих порцелянових смужок → Свердління → Заповнення металевою суспензією → Ламінування та пакування → Низькотемпературне спікання → Металізація поверхні → Перевірка готової продукції.

· Ключові особливості:

Може забезпечувати багатошарове з'єднання високої щільності та інтегрувати пасивні компоненти (резистори, конденсатори) всередині підкладки.

Висока точність розмірів, коефіцієнт теплового розширення відповідає напівпровідниковим кристалам;

Недоліки: Складний процес, тривалий цикл, висока вартість і обмежена товщина ліній.

Сфери застосування: РЧ-модулі 5G базових станцій, мініатюрні керамічні друковані плати для авіаційно-космічної галузі, високочастотне комунікаційне обладнання.

Процес високотемпературного спікання кераміки

· Основний принцип: Подібно до LTCC, але використовується чистий керамічний порошок, температура спікання досягає 1500–1600 ℃, а металева суспензія містить високоплавкі метали, такі як вольфрам і молібден.

· Ключові особливості:

Кераміка має високу густину, механічну міцність і стійкість до високих температур, що значно перевищує показники LTCC.

Недоліки: Температура спікання надзвичайно висока, електропровідність металевої суспензії погана, а вартість висока.

Придатні сценарії: Умови екстремально високих температур, керамічні друковані плати для обладнання у ядерній промисловості.

| Тип процесу | Температура спікання | ОСНОВНА ПЕРЕВАГА | Основні обмеження | Типова підкладка | |

| DBc | 1065~1083℃ | Відмінна теплопровідність і помірна вартість | Сумісний лише з оксидом алюмінію/нітридом алюмінію | Al₂O₃, AlN | |

| АМБ | 800~950℃ | Має широку сумісність з підкладками і високу надійність | Висока вартість і складний процес | Al₂O₃, AlN, Si₃N₄ | |

| Товстоплівковий процес | 850~950℃ | Гнучкі та низькі за вартістю | Погана теплопровідність і схильність до окиснення | Усі керамічні підкладки | |

| LTCC | 850~900℃ | Висока щільність інтеграції та висока точність розмірів | Висока вартість і тривалий цикл | Кераміка на основі Al₂O₃ | |

| HTCC | 1500~1600℃ | Має надзвичайно високу термостійкість і механічну міцність | Погана електропровідність і надзвичайно висока вартість | Чиста керамічна основа | |

Застосування керамічних друкованих плат

Керамічні друковані плати з їх чудовою теплопровідністю, стійкістю до високих температур і ізоляційними властивостями використовуються переважно в сегментах преміум-класу, де висуваються жорсткі вимоги до відведення тепла та надійності. Основні галузі та конкретні сфери застосування наступні:

У галузі транспорту на нових енергетичних установках

· Основні компоненти: Модуль потужності для зарядних станцій, бортовий інвертор, контролер двигуна, високовольтна плата системи управління акумулятором, підкладка драйвера світлодіодних фар автомобіля.

· Причини застосування:

Здатність пропускати великі струми, швидко відводити тепло, витримувати перепади високих і низьких температур у автомобілях, забезпечувати стабільну роботу потужнісних пристроїв та відповідати надзвичайно високим вимогам щодо теплопровідності підкладок із нітриду алюмінію вимогам щодо теплопровідності керамічних друкованих плат із нітриду алюмінію.

Галузь напівпровідників та силових пристроїв

· Основні компоненти: Підкладка модуля IGBT, підкладка для корпусування MOSFET, підкладка для відведення тепла високопотужного світлодіода, підкладка для корпусування лазерного діода, підкладка підсилювача радіочастотної потужності.

· Причини застосування: Коефіцієнт теплового розширення керамічних підкладок відповідає коефіцієнту напівпровідникових кристалів, зменшуючи виникнення пошкоджень від теплового напруження. Його теплопровідність значно перевищує показники FR-4, вирішуючи проблему відведення тепла високопотужних пристроїв. Зокрема, керамічні друковані плати за технологією товстоквіткового процесу підходять для вимог масового виробництва світлодіодів.

Галузі авіації, космонавтики та оборонної промисловості

· Основні компоненти: Модуль живлення бортового радару, плата розподілу живлення супутника, плата керування двигуном ракети, плата схеми системи наведення ракети, плата керування високопотужним двигуном безпілотного літального апарату.

· Причини застосування:

Керамічні друковані плати з нітриду кремнію (Si₃N₄) або виготовлені за технологією HTCC стійкі до екстремальних температур, вібрації, ударів і радіації, що робить їх придатними для експлуатації в складних умовах у аерокосмічній та військовій галузях. продукцій.

Галузь медичного обладнання

· Основні компоненти: Потужна підкладка для високочастотного електрохірургічного ножа, плата підсилювача градієнтного поля ядерного магнітного резонансу (МРТ), плата керування обладнанням для лазерної терапії, модуль джерела живлення підвищеної напруги для вентилятора.

· Причини застосування:

Висока діелектрична міцність (запобігання ризику витоку), стійкість до високих температур, стабільна передача сигналу, відповідність стандартам безпеки та надійності медичного обладнання, вартісна ефективність глиноземної кераміки керамічна плата PCB підходить для звичайних медичних сценаріїв.

Галузь промислової автоматики та високотехнологічного обладнання

· Основні компоненти: Підкладка для високочастотного індукційного нагрівального обладнання, потужнісний модуль перетворювача, плата сервоприводу промислового робота, плата сигналів датчика високих температур, силова плата фотогальванічного інвертора.

· Причини застосування:

Стійкість до високих температур, вологості та вібрацій у промисловому середовищі, висока теплопровідність керамічних плат PCB процесу DBC/AMB забезпечує тривалу стабільну роботу високопотужного обладнання промислове контрольне обладнання.

Галузь 5G-зв'язку та радіочастотних технологій

· Основні компоненти: рЧ-модуль потужності 5G базової станції, підкладка міліметрової хвилі радара, високочастотна плата для обладнання супутникового зв'язку.

· Причини застосування:

Керамічні друковані плати за процесом LTCC можуть досягати високого ступеня інтеграції та вбудовування пасивних компонентів, мають низькі діелектричні втрати, придатні для передачі високочастотних сигналів, а також одночасно задовольняють вимоги щодо відведення тепла потужних пристроїв базових станцій.

Спеціальні галузі екстремальних умов

· Основні компоненти: Плата керування обладнанням атомної промисловості, друкована плата робота для дослідження глибоководних районів, підкладка сенсора високотемпературної промислової печі.

· Причини застосування:

Керамічні друковані плати стійкі до радіації, корозії та високих температур. Їхні характеристики не погіршуються в екстремальних умовах, таких як ядерне випромінювання, великий тиск на великій глибині та високі температури печей. Керамічні друковані плати з оксиду берилію придатні для сценаріїв атомної промисловості.

Можливості виробництва жорстких друкованих плат

| Пункт | RPCB | HDI | |||

| мінімальна ширина лінії/відстань між лініями | 3MIL/3MIL(0.075мм) | 2MIL/2MIL(0.05MM) | |||

| мінімальний діаметр отвору | 6MIL(0,15 мм) | 6MIL(0,15 мм) | |||

| мінімальне відкриття сульфатного резисту (одностороннє) | 1,5MIL(0,0375 мм) | 1,2MIL(0,03 мм) | |||

| мінімальний місток сульфатного резисту | 3MIL(0,075 мм) | 2,2MIL(0,055 мм) | |||

| максимальне співвідношення (товщина/діаметр отвору) | 0.417361111 | 0.334027778 | |||

| точність контролю імпедансу | +/-8% | +/-8% | |||

| остаточна товщина | 0,3-3,2 мм | 0,2-3,2 мм | |||

| максимальний розмір дошки | 630 мм × 620 мм | 620 мм × 544 мм | |||

| максимальна товщина фінішної міді | 6 OZ (210 мкм) | 2 OZ (70 мкм) | |||

| мінімальна товщина плати | 6MIL(0,15 мм) | 3 MIL (0,076 мм) | |||

| максимальна кількість шарів | 14ШАРІВ | 12ШАРІВ | |||

| Обробка поверхні | HASL-LF, OSP, Іммерсійне золото, Іммерсійне олово, Іммерсійне срібло | Іммерсійне золото, OSP, селективне іммерсійне золото | |||

| вуглецевий друк | |||||

| Мінімальний/максимальний розмір лазерного отвору | / | 3MIL / 9.8MIL | |||

| допуск розміру лазерного отвору | / | 0.1 |