Ceramička PCB

S druge strane, u skladu s člankom 3. stavkom 1. točkom (a) ovog članka, "specifični proizvodi" su proizvodi koji se upotrebljavaju za proizvodnju električne energije. Izuzetna toplinska provodljivost, otpornost na visoke temperature i integritet signala. 24h prototipiranje, brza isporuka, DFM podrška i strogo testiranje kvalitete.

✅ Nadmjereno upravljanje toplinom

✅ Otpornost na visoke temperature i koroziju

✅ Precizna elektronika za kritične primjene

Opis

Ceramička PCB je kruti tiskani pločasti sklop koji kao izolacijske podloge koristi keramičke materijale, poput aluminijevog oksida Al₂O₃, aluminijevog nitrida AlN, silicijevog nitrida Si₃N₄ itd., i prekriven je bakrenom folijom za stvaranje vodljivih krugova. Pripada visokoklasnim specijalnim PCB-ovima. Ključna karakteristika je da njegova toplinska vodljivost, izolacija i otpornost na visoke temperature znatno nadmašuju one tradicionalnih FR-4 PCB-ova.

Kao napredna specijalna PCB ploča, ključne prednosti keramičke PCB ploče koncentrirane su na ključnim dimenzijama poput rasipanja topline, otpornosti na temperaturu, izolacije i stabilnosti, kako slijedi:

· Najviši učinak rasipanja topline:

Toplinska vodljivost keramičkih podloga (posebno nitrida aluminija) može doseći 170–230 W/(m · K), što je više od 500 puta veće u odnosu na tradicionalne FR-4 PCB ploče (oko 0,3 W/(m · K)). Može brzo odvesti toplinu generiranu od strane visokosnaga uređaja, učinkovito smanjiti porast temperature uređaja te izbjeći termički kvar. Kompatibilan je sa scenarijima visoke gustoće toplinskog toka, kao što su IGBT moduli i visokosnažni LED-ovi.

· Izuzetno visoka otpornost na toplinu:

Dugotrajna radna temperatura može doseći preko 200℃, a kratkotrajno može izdržati temperaturu do 500℃, što je znatno bolje od FR-4 PCB-a (≤130℃). Može se prilagoditi ekstremnim temperaturnim okruženjima poput zrakoplovno-kosmičkih i industrijska visokotemperaturna oprema bez uzrokovnja deformacije ili starenja podloge uslijed visokih temperatura.

· Izvrsna izolacijska čvrstoća:

Napon proboja ≥10 kV/mm, izolacijska svojstva daleko nadmašuju ona FR-4 tiskanih ploča, može stabilno raditi u visokonaponskim krugovima, izbjegava opasnosti od curenja i proboja te zadovoljava zahtjeve za izolacijskom sigurnošću punionica i visokonaponske industrijske upravljačke opreme. visokonaponske industrijske upravljačke opreme.

· Dobra termička kompatibilnost:

Koeficijent termičkog širenja keramičkih podloga blizak je poluvodičkim čipovima (kao što su silicijski čipovi), što smanjuje termički napon uzrokovani promjenama temperature, smanjuje rizik od pucanja i odvajanja na spojnici između čipa i podloge te poboljšava pouzdanost i vijek trajanja pakiranja uređaja.

· Kemijska i ekološka stabilnost:

Otporan na kiseline i lužine, zračenje i koroziju. Njegova učinkovitost se ne smanjuje u teškim uvjetima poput vlažnosti, jakih elektromagnetskih polja i zračenja. Prikladan je za posebne scenarije poput zrakoplovne i svemirske industrije, morskih istraživanja i opreme nuklearne industrije.

· Visoka mehanička čvrstoća:

Keramičke podloge imaju veliku tvrdoću i jaku otpornost na udarce. Posebno keramička ploča od silicijevog nitrida može izdržati mehanička naprezanja poput vibracija i sudara, zbog čega je prikladna za radne uvjete s čestim vibracijama u vozilima i željezničkom prometu.

· Niska dielektrična gubitnost:

Keramički materijali imaju stabilnu dielektričnu konstantu i niske dielektrične gubitke, što rezultira malim gubicima prijenosa signala u visokofrekventnim krugovima. Prikladni su za visokofrekventne primjene kao što su RF moduli 5G baznih stanica i radarne opreme.

| Vrste keramičkih podloga | Vrste keramičkih podloga | Vrste keramičkih podloga | Vrste keramičkih podloga | Vrste keramičkih podloga | Vrste keramičkih podloga |

| Aluminijev oksid (Al₂O₃) | Aluminijev oksid (Al₂O₃) | Aluminijev oksid (Al₂O₃) | Aluminijev oksid (Al₂O₃) | Aluminijev oksid (Al₂O₃) | Aluminijev oksid (Al₂O₃) |

| Nitrid aluminija (AlN) | Nitrid aluminija (AlN) | Nitrid aluminija (AlN) | Nitrid aluminija (AlN) | Nitrid aluminija (AlN) | Nitrid aluminija (AlN) |

| Nitrid silicija (Si₃N₄) | Nitrid silicija (Si₃N₄) | Nitrid silicija (Si₃N₄) | Nitrid silicija (Si₃N₄) | Nitrid silicija (Si₃N₄) | Nitrid silicija (Si₃N₄) |

| Oksid berilija (BeO) | Oksid berilija (BeO) | Oksid berilija (BeO) | Oksid berilija (BeO) | Oksid berilija (BeO) | Oksid berilija (BeO) |

| Karbid kremnika (SiC) | Karbid kremnika (SiC) | Karbid kremnika (SiC) | Karbid kremnika (SiC) | Karbid kremnika (SiC) | Karbid kremnika (SiC) |

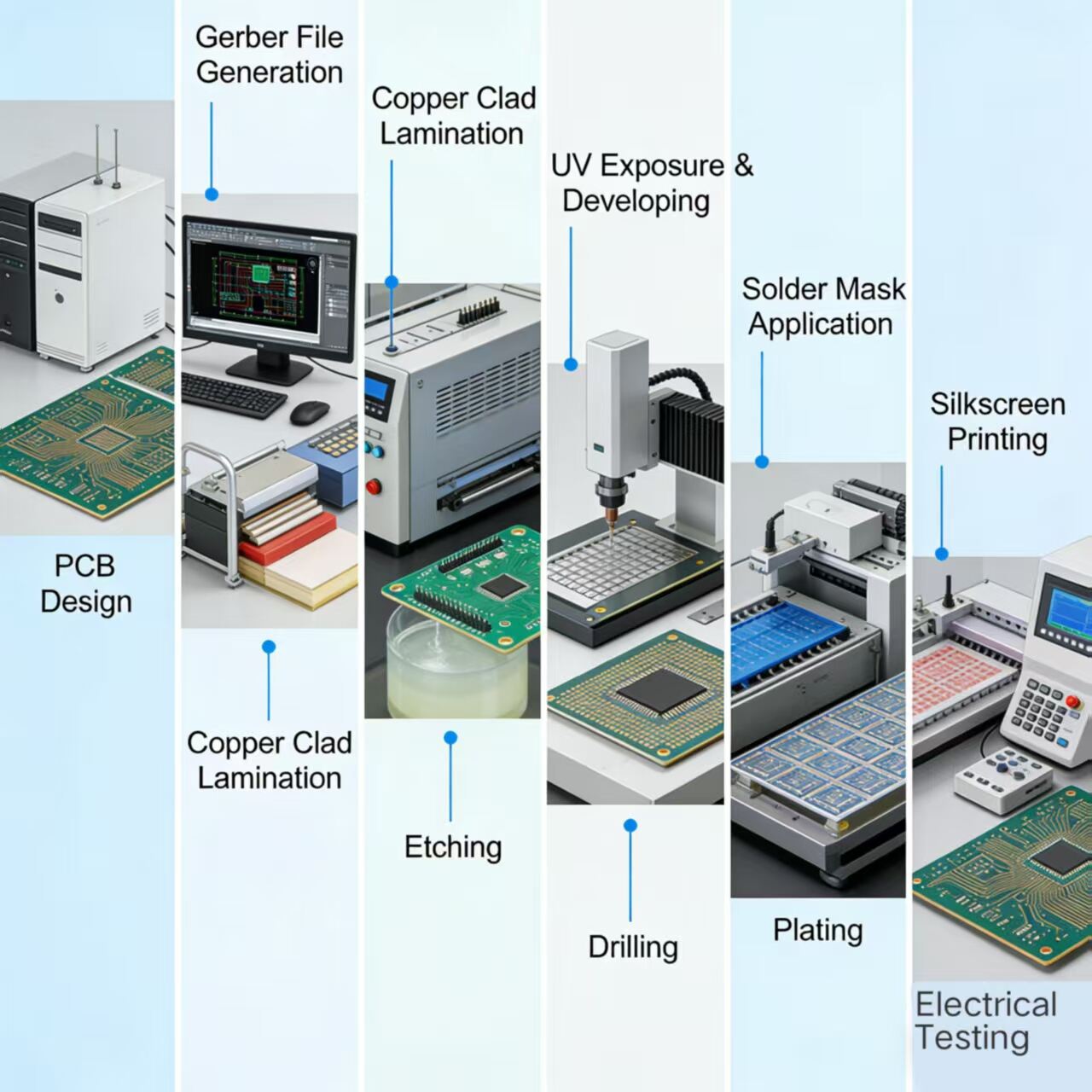

Proces proizvodnje

Proces proizvodnje keramičke tiskane ploče razlikuje se od procesa izrada tradicionalnih FR-4 ploča. Ključno područje je pouzdana kombinacija keramičkih podloga i bakrenih slojeva. Glavni procesi mogu se svrstati u sljedeće kategorije, svaki s vlastitim tehničkim karakteristikama i primjenjivim scenarijima:

Izravni postupak laminiranja bakrom

· Temeljno načelo: Bakrena folija i keramička podloga od oksida aluminija/nitrida aluminija podvrgavaju se eutektičkom zavarivanju pri visokim temperaturama (1065~1083℃, blizu točke taljenja bakra). Iskorištava se bakar-kisik-keramička eutektička reakcija za stvaranje metalurškog spojnog sloja, čime se postiže čvrsta veza između bakra i keramike.

· Koraci procesa : Čišćenje keramičkog nosača → rezanje bakrenih folija → laminiranje bakra i keramike → vakuumsko eutektičko spajanje na visokoj temperaturi → hlađenje → prozračivanje strujnog kruga → provjera gotovog proizvoda.

· Ključne značajke:

Visoka čvrstoća veze (čvrstoća na smicanje ≥20 MPa), izvrsna toplinska vodljivost (bez srednjeg sloja za prianjanje);

Debljina bakrenog sloja ima širok raspon mogućnosti (0,1 do 3 mm) i podržava dizajn debelih bakrenih krugova.

Izvrsno otporan na visoke temperature i termičke udare, pogodan za uređaje velikih snaga.

Nedostaci: Visoka temperatura spajanja, strogi zahtjevi za opremom, prikladan samo za keramiku od aluminijevog oksida i aluminijevog nitrida, nije kompatibilan sa silicijevim nitridom.

Područja primjene: Nosači IGBT modula, energetski moduli za naplaćivanje, nosači LED-a velikih snaga.

Postupak braziranja aktivnih metala

· Temeljno načelo: Između bakrenog folija i keramičkog supstrata dodaje se lemil za lijepljenje koji sadrži aktivne metale poput titanija i cirkonija. U vakuumskom okruženju od 800 do 950℃, aktivni metali reagiraju s površinom keramike i stvaraju kemijske veze, dok se lemil talje i povezuje bakreni folij i keramiku. reakcija s površinom keramike kako bi stvorila kemijske veze, dok se lemil talje kako bi povezao bakreni folij i keramiku.

· Koraci procesa: Pretprocesna obrada keramičkog supstrata → Nanosenje lemiла → Laminiranje bakrenog folija i keramike → Vakuumsko lemljenje → Obrada kruga → Završna obrada.

· Ključne značajke:

Ima široku prilagodljivost i može se koristiti na svim keramičkim supstratima poput aluminij-oksida, aluminij-nitrida, silicij-dinitrida itd.

Temperatura spajanja je niža nego kod DBC-a, što nanosi manje oštećenja keramičkom supstratu.

Visoka čvrstoća spoja i izvrsna otpornost na promjene temperature (bez oštećenja nakon ≥1000 ciklusa na -40 do 150℃).

Nedostaci: Visoka cijena lemiла za lemljenje, a složenost procesa je veća nego kod DBC-a.

Primjenjivi scenariji: Ploče od silicijevog nitrida za zrakoplovnu industriju, podloge za visokonaponske struje za vozila.

Proces debljeg filma

· Temeljno načelo: Metalna kaša (srebro, bakar, legura paladija i srebra) nanosi se na površinu keramičke podloge putem sitotiska. Nakon sintetizacije na visokoj temperaturi, metalna kaša se stvrdne i tvori vodljive krugove, čime se eliminira potreba za prevlakom od folije od bakra.

· Koraci procesa: Čišćenje keramičke podloge → Sitotisak metalne paste → sušenje → visokotemperaturna sinterizacija → višestruki tisak/sinterizacija (zadebljanje kruga po potrebi) → Tisak izolacijskog sloja (ako je više slojeva potrebno) → provjera gotovog proizvoda.

· Ključne značajke:

Postupak je fleksibilan, omogućuje izradu finih krugova i podržava višeslojno ožičenje.

Relativno je niske cijene i pogodan za proizvodnju u malim serijama i pojedinačne narudžbe.

Nedostaci: Toplinska vodljivost kruga je niža u odnosu na proces bakrenog presvlačenja, bakrena kaša sklonija je oksidaciji, a pouzdanost je nešto slabija.

Primjenjivi scenariji: Ploče malih senzorskih krugova, visokofrekventne keramičke ploče za medicinsku opremu, keramičke podloge niskog ranga.

Proces niskotemperaturnog supekljanja keramike

· Temeljno načelo: Keramički prah se miješa s organskim vezivima kako bi se dobile sirove keramičke trake. Buše se rupe i metalna kaša (srebro, bakar) se nanosi na sirove keramičke trake kako bi se stvorili krugovi/vije. Nakon što se više slojeva sirovih keramičkih traka složi, oni se zajedno spaljuju na niskim temperaturama kako bi se odjednom dobile višeslojne keramičke ploče.

· Koraci procesa: Priprema sirovih porculanskih traka → Bušenje → Punjenje metalnom kašom → laminacija i slaganje → niskotemperaturno supekljanje → površinska metalizacija → provjera gotovog proizvoda.

· Ključne značajke:

Moguće je postići visokokvalitetno višeslojno ožičenje i integrirati pasivne komponente (otpornike, kondenzatore) unutar podloge.

Visoka dimenzionalna točnost, s koeficijentom toplinskog širenja koji odgovara poluvodičkim čipovima;

Nedostaci: Složen proces, dug ciklus, visoka cijena i ograničena debljina trake.

Primjenjivi scenariji: RF moduli za 5G bazne stanice, minijaturizirane keramičke ploče za svemirsku industriju, oprema za visokofrekventnu komunikaciju.

Postupak spajanja keramike na visokoj temperaturi

· Temeljno načelo: Slično kao LTCC, ali s korištenjem čiste keramičke prašine, temperatura sinteriranja iznosi čak 1500 do 1600℃, a metalna kašica koristi metale s visokom točkom taljenja poput volframa i molibdena.

· Ključne značajke:

Keramika ima visoku gustoću, a njezina mehanička čvrstoća i otpornost na visoke temperature daleko nadmašuju LTCC.

Nedostaci: Temperatura sinteriranja je iznimno visoka, vodljivost metalne kašice je loša, a cijena je visoka.

Primjenjivi Scenariji: Ekstremne visokotemperaturne okoline, keramičke ploče za opremu u nuklearnoj industriji.

| Vrsta procesa | Temperatura sinteriranja | Jedinstvena prednost | Glavna ograničenja | Tipična podloga | |

| DBc | 1065~1083℃ | Izvrsna toplinska vodljivost i umjerena cijena | Samo kompatibilno s aluminom oksidom/aluminijevim nitridom | Al₂O₃, AlN | |

| AMB | 800~950℃ | Ima širok raspon kompatibilnosti podloga i visoku pouzdanost | Visoka cijena i složen proces | Al₂O₃, AlN, Si₃N₄ | |

| Proces debljeg filma | 850~950℃ | Fleksibilno i niske cijene | Slaba toplinska vodljivost i sklonost oksidaciji | Sve keramičke podloge | |

| LTCC | 850~900℃ | Visoka gustoća integracije i visoka dimenzionalna točnost | Visoki troškovi i dugi ciklus | Keramika na bazi Al₂O₃ | |

| HTCC | 1500~1600℃ | Izuzetno visoka otpornost na toplinu i mehanička čvrstoća | Slaba električna vodljivost i izuzetno visoki troškovi | Čista keramička podloga | |

Primjene keramičkih PCB-ova

Keramičke ploče s tiskanim spojevima, zbog izvrsne toplinske vodljivosti, otpornosti na visoke temperature i izolacije, primjenjuju se uglavnom u visokoklasnim scenarijima s ozbiljnim zahtjevima za hlađenje i pouzdanost. Ključna područja i specifične primjene su sljedeće:

U području vozila na obnovljivu energiju

· Ključni komponenti: Modul napajanja za punionice, vozila invertor, upravljač motora, visokonaponska ploča sustava za upravljanje baterijama, podloga vozača LED svjetala za vozila.

· Razlozi za primjenu:

Može prenositi velike struje, brzo rasipati toplinu, izdržati izmjenično visoko i nisko temperaturno okruženje u vozilima, osigurati stabilan rad energetskih uređaja i zadovoljiti zahtjeve za izuzetno visokom toplinskom vodljivošću aluminijevih nitridnih keramičkih ploča.

Područje poluvodiča i energetskih uređaja

· Ključni komponenti: Podloga IGBT modula, podloga za pakiranje MOSFET-a, podloga za rasipanje topline kod visokosnaga LED-a, podloga za pakiranje laser dioda, podloga za RF pojačala snage.

· Razlozi za primjenu: Koeficijent toplinskog širenja keramičkih podloga odgovara koeficijentu poluvodičkih čipova, smanjujući oštećenja zbog toplinskog naprezanja. Njihova toplinska vodljivost znatno nadmašuje FR-4, rješavajući problem rasipanja topline kod visokosnaga uređaja. Među njima, keramičke podloge ploča s tankoslojnom tehnologijom prikladne su za zahtjeve masovne proizvodnje LED-a.

Područja zrakoplovne i vojne industrije

· Ključni komponenti: Modul napajanja zrakoplovne radarske opreme, ploča za distribuciju energije za satelit, upravljačka ploča raketnog motora, ploča krugova sustava za vođenje projektila, ploča pogonskog motora visoke snage za bespilotna zračna vozila.

· Razlozi za primjenu:

Keramičke tiskane ploče (PCB) od silicijevog nitrida (Si₃N₄) ili HTCC procesa otporne su na ekstremne temperature, vibracije i udare, te zračenje, što ih čini prikladnima za teške uvjete rada u zrakoplovnoj i vojnoj industriji industrija.

Područje medicinske opreme

· Ključni komponenti: Podloga napajanja za visokofrekventni elektrokirurški nož, ploča pojačala gradijenta za nuklearnu magnetsku rezonanciju (MRI), upravljačka ploča opreme za lasersko liječenje, modul visokonaponskog napajanja za ventilator.

· Razlozi za primjenu:

Visoka izolacijska čvrstoća (izbjegavanje opasnosti od curenja), otpornost na visoke temperature, stabilna prijenos signala, ispunjavanje sigurnosnih i pouzdanih standarda medicinske opreme, omjer cijene i performansi aluminij-oksida keramička PCB prikladna je za uobičajene medicinske scenarije.

Područje industrijske kontrole i vrhunske opreme

· Ključni komponenti: Podloga za opremu za indukcijsko zagrijavanje visokom frekvencijom, jedinica napajanja pretvarača frekvencije, ploča servo-vođenja industrijskog robota, ploča signala senzora za visoke temperature, snaga fotonaponskog invertora

· Razlozi za primjenu:

Otporan na visoke temperature, vlagu i vibracije u industrijskim uvjetima, visoka toplinska vodljivost keramičkih ploča DBC/AMB procesa osigurava dugotrajno stabilno funkcioniranje visokih snaga oprema za industrijsku kontrolu.

Područje 5G komunikacije i radiofrekvencije

· Ključni komponenti: rF modul snage 5G bazne stanice, podloga za radar milimetarskog vala, visokofrekventna ploča za opremu za satelitsku komunikaciju

· Razlozi za primjenu:

LTCC keramičke ploče mogu postići visoku gustoću integracije i ugradnju pasivnih komponenti, s niskim gubicima dielektrika, pogodne za prijenos visokofrekventnih signala, te istovremeno zadovoljavaju zahtjeve za odvođenje topline uređaja za napajanje bazne stanice

Posebna područja ekstremnih okoliša

· Ključni komponenti: Ploča za upravljanje opremom u nuklearnoj industriji, ploča kruga robota za istraživanje dubokog mora, podloga senzora za visokotemperaturnu industrijsku peć

· Razlozi za primjenu:

Keramičke ploče za tiskane ploče otporne su na zračenje, koroziju i visoke temperature. Njihova performansa se ne smanjuje u ekstremnim uvjetima poput nuklearnog zračenja, visokog podmorsko-visokog tlaka i visokih temperatura ploče od keramike s oksidom berilija prikladne su za scenarije u nuklearnoj industriji.

Rigid RPCB sposobnost proizvodnje

| Stavka | RPCB | HDI | |||

| minimalna širina linije/razmak između linija | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| najmanji promjer rupe | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minimalni otvor za otpornik lemljenja (jednostrano) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimalni mostić otpornosti lemljenja | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| maksimalni omjer aspekta (debljina/otvor promjera) | 0.417361111 | 0.334027778 | |||

| točnost upravljanja impedancijom | +/-8% | +/-8% | |||

| gotova debljina | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maksimalna veličina ploče | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maksimalna debljina gotove bakrene folije | 6OZ(210UM) | 2OZ(70UM) | |||

| minimalna debljina ploče | 6MIL(0,15MM) | 3MIL(0.076MM) | |||

| maksimalni broj slojeva | 14SLOJA | 12SLOJA | |||

| Obrada površine | HASL-LF, OSP, Imersijsko zlato, Imersijski kosit, Imersijsko srebro | Imersijsko zlato, OSP, selektivno imersijsko zlato | |||

| otisak ugljičnog vlakna | |||||

| Minimalna/maksimalna veličina rupe laserskog proboja | / | 3MIL / 9.8MIL | |||

| tolerancija veličine rupe laserskog proboja | / | 0.1 |