Keramische pcb

Hoogwaardige keramische PCB's voor medische/industriële/automotive/hoge-vermogen elektronica. Uitzonderlijke thermische geleidbaarheid, hoge temperatuurbestendigheid en signaalkwaliteit. 24-uurs prototyping, snelle levering, DFM-ondersteuning en strikte kwaliteitstesten.

✅ Uitstekend thermisch beheer

✅ Bestand tegen hoge temperaturen en corrosie

✅ Nauwkeurige bedrading voor kritieke toepassingen

Beschrijving

Keramische pcb is een stijve printplaat die keramische materialen gebruikt als isolerende substraat, zoals aluminiumoxide Al₂O₃, aluminiumnitride AlN, siliciumnitride Si₃N₄, enz., en is bedekt met koperfolie om geleidende circuits. Het behoort tot high-end speciale PCB's. De kernfunctie is dat de warmtegeleidbaarheid, isolatie en hittebestendigheid ver boven die van traditionele FR-4 PCB's uitstijgen.

Als een hoogwaardige speciale PCB zijn de kernvoordelen van keramische PCB geconcentreerd in sleuteldimensies zoals warmteafvoer, temperatuurbestendigheid, isolatie en stabiliteit, zoals hieronder aangegeven:

· Ultieme warmteafvoerprestatie:

De thermische geleidbaarheid van keramische substraten (met name aluminiumnitride) kan 170-230 W/(m · K) bereiken, meer dan 500 keer die van traditionele FR-4 PCB's (ongeveer 0,3 W/(m · K)). Het kan de door hoogvermogen apparatuur gegenereerde warmte snel afvoeren, de temperatuurstijging van de apparaten effectief verlagen en thermische storingen voorkomen. Het is compatibel met toepassingen met hoge warmtefluxdichtheid, zoals IGBT-modules en hoogvermogen LED's. hoogvermogen apparatuur, effectief de temperatuurstijging van de apparaten verlagen en thermische storingen voorkomen. Het is compatibel met toepassingen met hoge warmtefluxdichtheid, zoals IGBT-modules en hoogvermogen LED's.

· Zeer hoge hittebestendigheid:

De langdurige bedrijfstemperatuur kan meer dan 200℃ bereiken, en kortstondig temperaturen tot 500℃ weerstaan, wat ver boven FR-4 PCB (≤130℃) uitkomt. Het kan zich aanpassen aan extreme temperaturomgevingen zoals lucht- en ruimtevaart en industriële apparatuur voor hoge temperaturen zonder vervorming of veroudering van de ondergrond te veroorzaken door hoge temperaturen.

· Uitstekende isolatiesterkte:

Doorbraakspanning ≥10kV/mm, isolatieprestatie overtreft die van FR-4 PCB ver bij lange na, kan stabiel werken in hoogspanningskringen, lek- en doorbraakrisico's voorkomen en voldoet aan de isolatieveiligheidseisen van laadpalen en hoog- spanningsindustriële besturingsapparatuur.

· Goede thermische compatibiliteit:

De uitzettingscoëfficiënt van keramische ondergronden ligt dicht bij die van halfgeleiderchips (zoals siliciumchips), waardoor de thermische spanning door temperatuurveranderingen wordt verlaagd, het risico op scheuren en loskomen aan de verbinding tussen het chip en de ondergrond wordt verkleind, en de betrouwbaarheid en levensduur van de apparaatverpakking worden verbeterd.

· Chemische en milieustabiliteit:

Bestand tegen zuren en alkaliën, straling en corrosie. De prestaties nemen niet af in extreme omgevingen zoals vochtigheid, sterke elektromagnetische velden en straling. Geschikt voor speciale toepassingen zoals lucht- en ruimtevaart, maritiem onderzoek en nucleaire industrieapparatuur.

· Hoge mechanische sterkte:

Keramische substraten hebben een hoge hardheid en uitstekende slagvastheid. Vooral siliconitride keramische printplaten kunnen mechanische belastingen zoals trillingen en schokken weerstaan, waardoor ze geschikt zijn voor veel trillende werkcondities in voertuigen en spoorvervoer.

· Lage diëlektrische verliezen:

Keramische materialen hebben een stabiele diëlektrische constante en lage diëlektrische verliezen, wat resulteert in geringe signaaltransmissieverliezen in hoogfrequente circuits. Ze zijn geschikt voor hoogfrequente toepassingen zoals 5G-basisstation RF modules en radarsystemen.

| Typen keramische substraten | Typen keramische substraten | Typen keramische substraten | Typen keramische substraten | Typen keramische substraten | Typen keramische substraten |

| Aluminiumoxide (Al₂O₃) | Aluminiumoxide (Al₂O₃) | Aluminiumoxide (Al₂O₃) | Aluminiumoxide (Al₂O₃) | Aluminiumoxide (Al₂O₃) | Aluminiumoxide (Al₂O₃) |

| Aluminiumnitride (AlN) | Aluminiumnitride (AlN) | Aluminiumnitride (AlN) | Aluminiumnitride (AlN) | Aluminiumnitride (AlN) | Aluminiumnitride (AlN) |

| Siliciumnitride (Si₃N₄) | Siliciumnitride (Si₃N₄) | Siliciumnitride (Si₃N₄) | Siliciumnitride (Si₃N₄) | Siliciumnitride (Si₃N₄) | Siliciumnitride (Si₃N₄) |

| Berylliumoxide (BeO) | Berylliumoxide (BeO) | Berylliumoxide (BeO) | Berylliumoxide (BeO) | Berylliumoxide (BeO) | Berylliumoxide (BeO) |

| Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) | Silicon Carbide (SiC) |

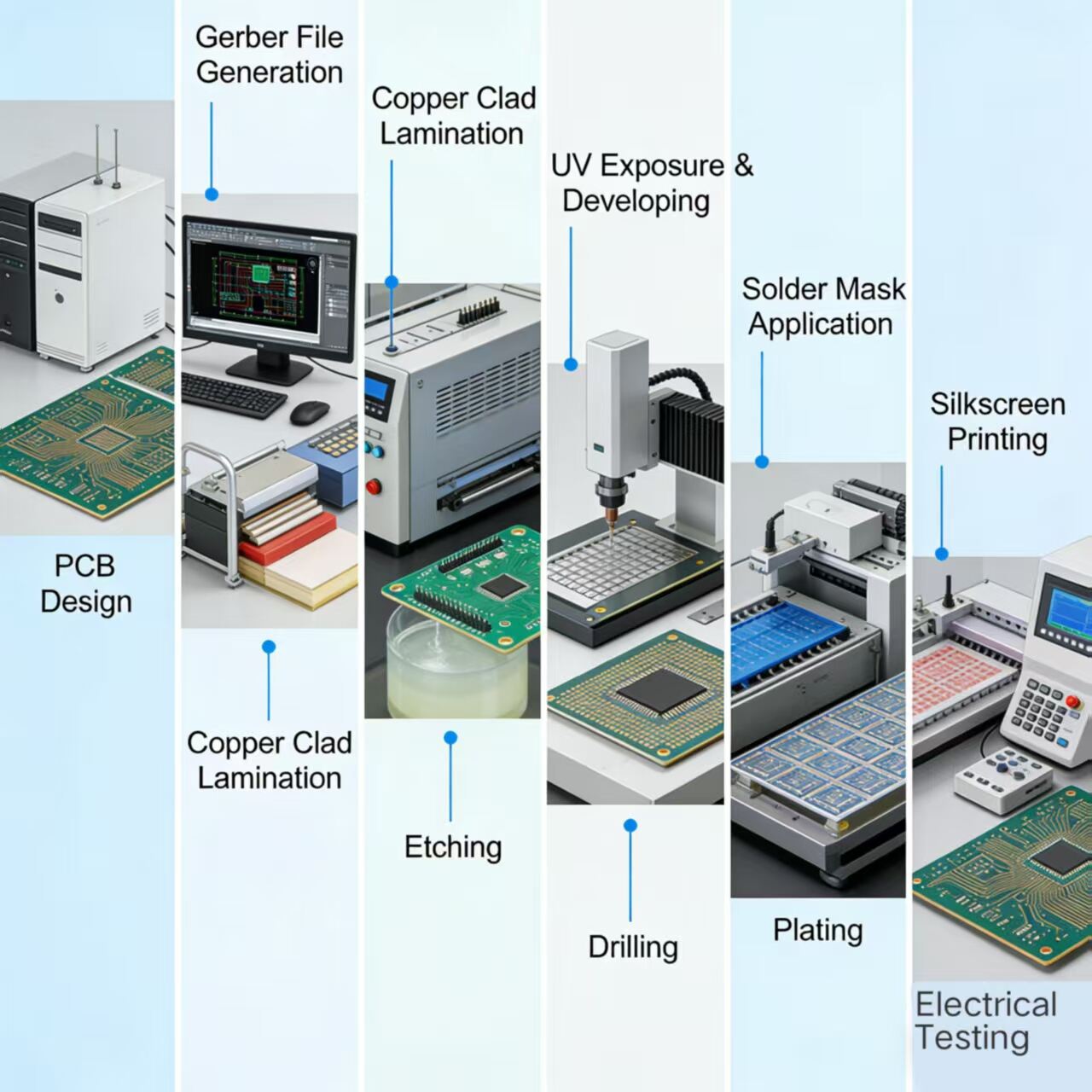

Vervaardigingsproces

Het productieproces van keramische printplaten verschilt van het etsproces van traditionele FR-4-printplaten. De kern ligt bij de betrouwbare combinatie van keramische substraten en koperlagen. De gangbare processen kunnen worden ingedeeld in de volgende categorieën, elk met eigen technische kenmerken en toepassingsscenario's:

Directe koperfolielaminatieproces

· Kernprincipe: Koperfolie en aluminiumoxide/aluminiumnitride keramisch substraat ondergaan eutectische las aan hoge temperaturen (1065~1083℃, dichtbij het smeltpunt van koper). De koper-zuurstof-keramische eutectische reactie wordt benut om een metallurgische bindingslaag te vormen, waardoor een stevige binding tussen koper en keramiek wordt bereikt.

· Processtappen : Reiniging keramisch substraat → snijden koperfolie → lamineren koperfolie en keramisch substraat → vacuüm eutectische sintering bij hoge temperatuur → afkoelen → circuit etsen → inspectie eindproduct.

· Belangrijkste kenmerken:

Hoge hechtingssterkte (schuifsterkte ≥20 MPa), uitstekende thermische geleidbaarheid (geen tussenliggende hechtinglaag);

De dikte van de koperlaag heeft een breed keuzespectrum (0,1 tot 3 mm) en ondersteunt het ontwerp van dikke koperen circuits.

Het biedt goede bestandheid tegen hoge temperaturen en thermische schokken, en is geschikt voor hoogvermogenapparaten.

Nadelen: Hoge sinteringstemperatuur, strikte eisen aan apparatuur, alleen geschikt voor aluminiumoxide- en aluminiumnitridekeramiek, niet compatibel met siliciumnitride.

Toepassingssituaties: Substraten voor IGBT-modules, vermogensmodules voor laadpalen, substraten voor hoogvermogen LED's.

Actief metaalgebaseerd solderproces

· Kernprincipe: Tussen de koperfolie en het keramische substraat wordt een soldeermetaal toegevoegd dat actieve metalen zoals titaan en zirkonium bevat. In een vacuümomgeving van 800 tot 950 °C vinden chemische reacties plaats tussen de actieve metalen en het keramische oppervlak, waarbij chemische bindingen worden gevormd, terwijl het soldeermetaal smelt om de koperfolie en het keramiek te verbinden. de reactie met het keramische oppervlak vormt chemische bindingen, terwijl het soldeermetaal smelt om de koperfolie en het keramiek te verbinden.

· Verwerkingsstappen: Voorbehandeling van keramisch substraat → Aanbrengen van soldeermiddel → Lamellering van koperfolie en keramiek → Vacuümloten → Circuitverwerking → nabehandeling.

· Belangrijkste kenmerken:

Het heeft een brede aanpasbaarheid en kan worden gebruikt op alle keramische substraten zoals alumina, aluminiumnitride, siliciumnitride, enz.

De sintertemperatuur is lager dan DBC, waardoor minder schade aan het keramische substraat wordt toegebracht.

Hoge hechtingssterkte en uitstekende weerstand tegen thermische wisseling (geen uitval na ≥1000 cycli bij -40 tot 150 ℃).

Nadelen: De kosten van het lood zijn hoog, en de procescomplexiteit is hoger dan DBC.

Toepassingsscenario's: Siliciumnitride keramische PCB's voor lucht- en ruimtevaart, hoogbetrouwbare vermogenssubstraten voor voertuigen.

Dikke film proces

· Kernprincipe: Metaalpasta (zilver, koper, palladium-zilverlegering) wordt via zeefdruk op het oppervlak van het keramische substraat aangebracht. Na sinteren bij hoge temperatuur verhardt de metaalpasta en vormt geleidende circuits, waardoor het aanbrengen van koperfolie overbodig wordt.

· Verwerkingsstappen: Reinigen van keramisch substraat → Zeefdruk van metalen pasta → drogen → sinteren bij hoge temperatuur → meervoudig afdrukken/sinteren (verdikking van de circuit indien nodig) → Afdrukken van isolatielaag (indien meerdere lagen) vereist) → inspectie van het eindproduct.

· Belangrijkste kenmerken:

Het proces is flexibel, in staat om fijne circuits te produceren en ondersteunt meerdere verbindingslagen.

Het heeft relatief lage kosten en is geschikt voor kleine series en op maat gemaakte productie.

Nadelen: De warmtegeleidbaarheid van de circuit is lager dan die van het koperbedekte proces, de koperpasta is gevoelig voor oxidatie en de betrouwbaarheid is iets minder goed.

Toepassingsgebieden: Circuitplaten voor kleine sensoren, hoogfrequente keramische pcb's voor medische apparatuur, goedkope keramische substraten.

Keramisch proces met laagtemperatuur co-sinteren

· Kernprincipe: Ceramisch poeder wordt gemengd met organische bindmiddelen om ruwe ceramische banen te vormen. Gaten worden gestanst en metalen slurry (zilver, koper) wordt aangebracht op de ruwe ceramische banen om circuits/vias te vormen. Nadat meerdere lagen ruwe ceramische banen zijn gestapeld, worden ze tegelijkertijd bij lage temperatuur meegebrand om in één keer meerlagige keramische PCB's te vormen.

· Verwerkingsstappen: Voorbereiding van ruwe porseleinen banen → boren → vullen met metalen slurry → lamineren en stapelen → co-sinteren bij lage temperatuur → oppervlakte metallisering → inspectie van eindproduct.

· Belangrijkste kenmerken:

Het kan hoge-dichtheid meerlaags bedrading realiseren en passieve componenten (weerstanden, condensatoren) integreren in het substraat.

Hoge dimensionale nauwkeurigheid, met een uitzettingscoëfficiënt die overeenkomt met die van halfgeleiderchips;

Nadelen: Complex proces, lange doorlooptijd, hoge kosten en beperkte lijndikte.

Toepassingssituaties: 5G-basisstation RF-modules, geminiaturiseerde keramische pcb-platen voor lucht- en ruimtevaart, hoogfrequente communicatieapparatuur.

Hoogtemperatuur co-sinterproces

· Kernprincipe: Vergelijkbaar met LTCC, maar gebruikmakend van puur keramisch poeder, waarbij de sintertemperatuur zo hoog is als 1500 tot 1600℃, en de metaalpasta hoge-smeltende metalen zoals wolfraam en molybdeen gebruikt.

· Belangrijkste kenmerken:

Keramiek heeft een hoge dichtheid, en zijn mechanische weerstand en hittebestendigheid zijn verreweg beter dan die van LTCC.

Nadelen: De sintertemperatuur is extreem hoog, de geleidbaarheid van de metaalpasta is slecht, en de kosten zijn hoog.

Toepassingsgebieden: Extreme hoge-temperatuur omgevingen, keramische PCB's voor nucleaire industrieapparatuur.

| Proces type | Sintertemperatuur | Kernvoordeel | Belangrijkste beperkingen | Typisch substraat | |

| DBc | 1065~1083℃ | Uitstekende warmtegeleiding en gematigde kosten | Alleen compatibel met alimina/aluminiumnitride | Al₂O₃, AlN | |

| AMB | 800~950℃ | Het heeft een brede compatibiliteit met substraten en hoge betrouwbaarheid | Hoge kosten en complex proces | Al₂O₃, AlN, Si₃N₄ | |

| Dikke film proces | 850~950℃ | Flexibel en laag in kosten | Slechte thermische geleidbaarheid en gevoelig voor oxidatie | Alle keramische substraatmateriaal | |

| LTCC | 850~900℃ | Hoge integratiedichtheid en hoge dimensionele nauwkeurigheid | Hoge kosten en lange productietijd | Op Al₂O₃ gebaseerde keramiek | |

| HTCC | 1500~1600℃ | Het heeft uiterst hoge hittebestendigheid en mechanische sterkte | Slechte elektrische geleidbaarheid en extreem hoge kosten | Zuivere keramische ondergrond | |

Toepassingen van keramische PCB's

Keramische PCB's, met hun uitstekende thermische geleidbaarheid, hoge temperatuurbestendigheid en isolatie, worden voornamelijk toegepast in high-end toepassingen met strikte eisen voor warmteafvoer en betrouwbaarheid. De kerngebieden en specifieke toepassingen zijn als volgt:

In het domein van nieuwe energievoertuigen

· Kerncomponenten: Laadpaal vermogenmodule, ingebouwde omvormer, motorregelaar, hoogspanningsprintplaat van het batterijbeheersysteem, LED-verlichtingsondergrond voor voertuigen.

· Toepassingsredenen:

Het kan grote stromen dragen, snel warmte afvoeren, de wisselende hoge en lage temperaturen in voertuigen weerstaan, de stabiele werking van vermogenelektronica garanderen en voldoen aan de uiterst hoge eisen voor thermische geleidbaarheid van aluminiumnitride keramische PCB's.

Het gebied van halfgeleiders en vermogenselektronica

· Kerncomponenten: IGBT-moduleondergrond, MOSFET-verpakkingsondergrond, koelondergrond voor hoogvermogen-LED's, verpakkingsondergrond voor laserdiodes, RF-versterkerondergrond.

· Toepassingsredenen: De thermische uitzettingscoëfficiënt van keramische substraten komt overeen met die van halfgeleiderchips, waardoor thermische spanning en uitval worden verminderd. De thermische geleidbaarheid is veel hoger dan die van FR-4, wat het warmteafvoerprobleem van hoogvermogenapparatuur oplost. Daaronder zijn keramische PCB's via thick-film proces geschikt voor de massaproductie-eisen van LED's.

Lucht- en ruimtevaart en defensie-industrie

· Kerncomponenten: Luchtgedragen radarvermogeenheidmodule, satellietverdeelplaat voor stroom, raketmotorbesturingsplaat, circuitplaat voor geleidingssysteem van raketten, hoogvermogen motorstuurplaat voor onbemand vliegtuig.

· Toepassingsredenen:

Siliciumnitride (Si₃N₄) of keramische PCB's via HTCC-procedé zijn bestand tegen extreme temperaturen, trillingen, schokken en straling, waardoor ze geschikt zijn voor zware werkomstandigheden in de lucht- en ruimtevaart en militaire toepassingen. de industrieën.

Het gebied van medische apparatuur

· Kerncomponenten: Hoogfrequente elektrochirurgische mesvermogenssubstraat, kernspintomografie (MRI) gradiëntversterkerplaat, laserbehandelingsapparatuurbesturingsplaat, hoogspanningsvoedingsmodule voor ventilator.

· Toepassingsredenen:

Hoge isolatiesterkte (voorkomt lekrisico), hoge temperatuurbestendigheid, stabiele signaaloverdracht, voldoet aan de veiligheids- en betrouwbaarheidsnormen van medische apparatuur, de kostenprestatieverhouding van aluminia keramische PCB is geschikt voor conventionele medische toepassingen.

Het gebied van industriële besturing en hoogwaardige apparatuur

· Kerncomponenten: Substraat voor hoogfrequente inductieverwarmingsapparatuur, vermogenseenheid van frequentieomzetter, servo-aandrijfkaart voor industriële robot, signaalplaat voor hoge temperatuursensor, vermogensplaat voor fotovoltaïsche omvormer.

· Toepassingsredenen:

Bestand tegen hoge temperaturen, vochtigheid en trillingen in industriële omgevingen, de hoge thermische geleidbaarheid van DBC/AMB-proces keramische PCB's zorgt voor de langdurige stabiele werking van hoogvermogen industriële besturingsapparatuur.

Het gebied van 5G-communicatie en radiofrequentie

· Kerncomponenten: 5G-basisstation RF-vermogenmodule, millimetergolfradarsubstraat, hoogfrequente printplaat voor satellietcommunicatie-apparatuur.

· Toepassingsredenen:

LTCC-proces keramische PCB's kunnen hoge dichtheid integratie en inbedding van passieve componenten realiseren, met lage diëlektrische verliezen, geschikt voor hoogfrequente signaaltransmissie, en tegelijkertijd voldoen aan de warmte afvoervereisten van zendervermogenselementen.

Speciale extreme omgevingsgebieden

· Kerncomponenten: Besturingsprintplaat voor nucleaire industrieapparatuur, printplaat voor diepzeeverkenningsrobot, sensorondergrond voor hoge-temperatuurindustrieoven.

· Toepassingsredenen:

Keramische PCB's zijn bestand tegen straling, corrosie en hoge temperaturen. Hun prestaties nemen niet af in extreme omgevingen zoals nucleaire straling, diepzee hoge druk en hoge-temperatuur ovens. Berylliumoxide keramische PCB's zijn geschikt voor toepassingen in de nucleaire industrie.

Stevige RPCB-productiecapaciteit

| Artikel | RPCB | HDI | |||

| minimale lijnbreedte/lijnafstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimale gatdiameter | 6 MIL (0,15 mm) | 6 MIL (0,15 mm) | |||

| minimale soldeermaskeropening (enkelzijdig) | 1,5 MIL (0,0375 mm) | 1,2 MIL (0,03 mm) | |||

| minimale soldeermaskerbrug | 3 MIL (0,075 mm) | 2,2 MIL (0,055 mm) | |||

| maximale aspectverhouding (dikte/boorgatdiameter) | 0.417361111 | 0.334027778 | |||

| impedantiebesturing nauwkeurigheid | +/-8% | +/-8% | |||

| afgewerkte dikte | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximale plaatmaat | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximale afgewerkte koperdikte | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimale plaatdikte | 6 MIL (0,15 mm) | 3 MIL (0,076 MM) | |||

| maximaal aantal lagen | 14LAYER | 12LAYER | |||

| Oppervlaktebehandeling | HASL-LF, OSP, Inbaddering Goud, Inbaddering Tin, Inbaddering Ag | Inbaddering Goud, OSP, geselecteerde inbaddering goud | |||

| koolstofafdruk | |||||

| Min/max lasergaatje grootte | / | 3MIL / 9,8MIL | |||

| tolerantie lasergaatje grootte | / | 0.1 |