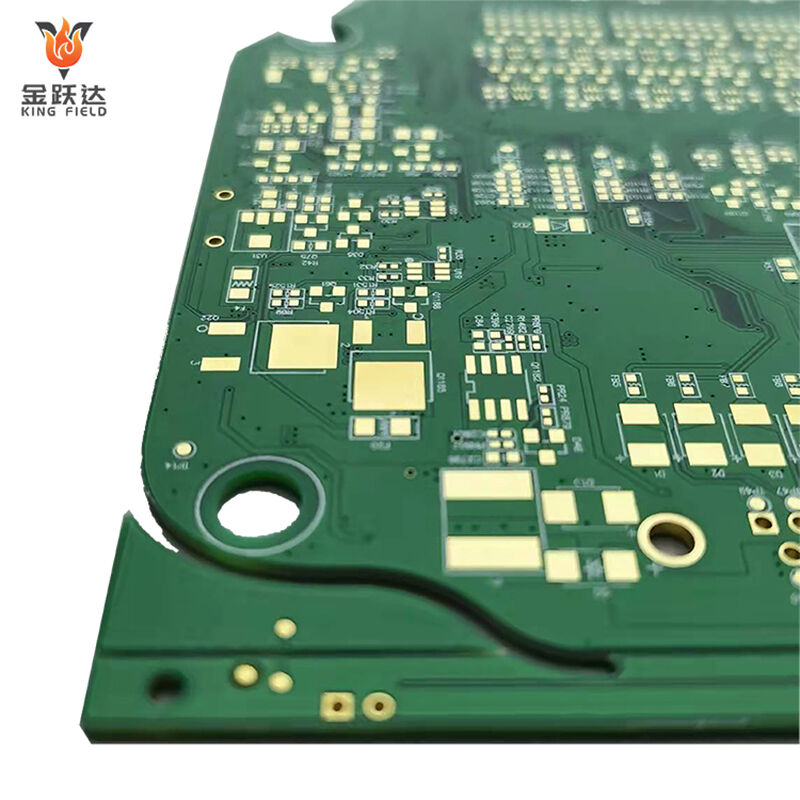

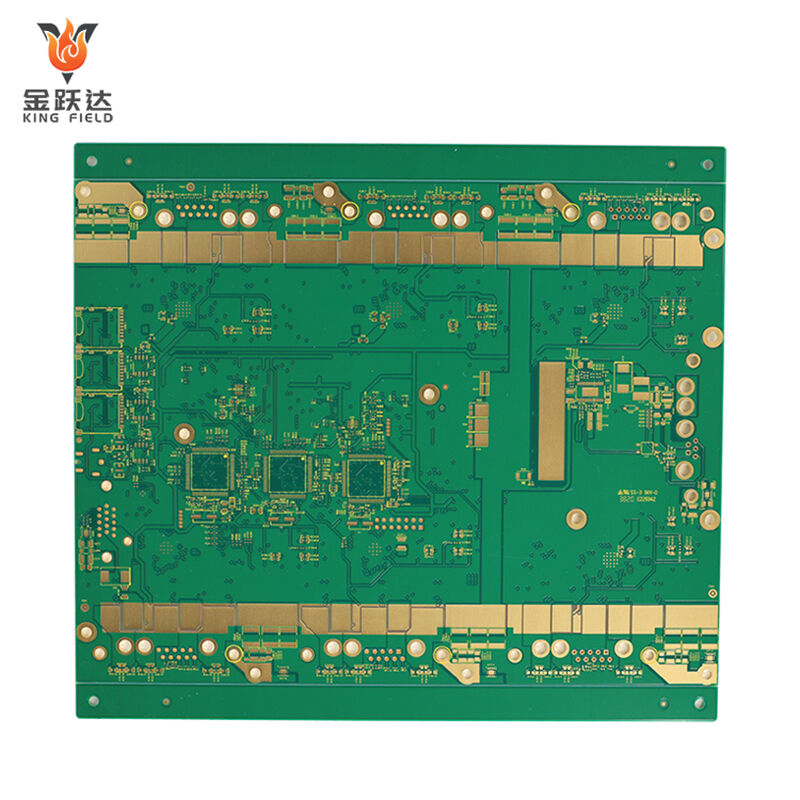

Rogers PCB

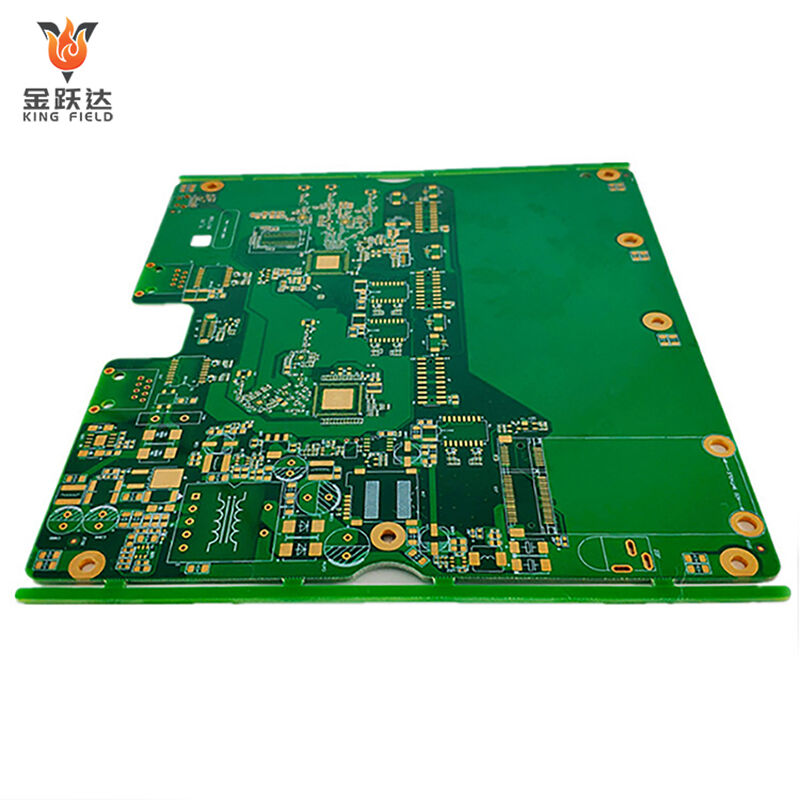

Hoogpresterende Rogers PCB's voor RF/telecom/automotive/industriële hoogfrequente toepassingen. Premium Rogers materialen

(RO4003C/RO5880), ultralaag verlies en nauwkeurige impedantiebeheersing—geoptimaliseerd voor GHz-signaalkwaliteit.

✅ Laagverlies Rogers-substraten

✅ Nauwkeurige impedantiebeheersing (±5%)

✅ Focus op RF/microgolf/hoogfrequente gegevensoverdracht

Beschrijving

Wat is Rogers PCB?

Rogers PCB verwijst naar een hoogwaardige printplaat die is vervaardigd met behulp van gespecialiseerde laminaatmaterialen geproduceerd door Rogers Corporation, een Amerikaans bedrijf op het gebied van geavanceerde materialen en technologie. In tegenstelling tot conventionele FR-4 Printplaten, die zijn gemaakt van epoxyhars en glasvezel, gebruikt het voornamelijk materialen zoals polytetrafluoretheen (PTFE), keramisch gevulde composieten of koolwaterstofmengsels. Het is bijzonder geschikt voor hoogfrequente en hoge-snelheid elektronische toepassingen en staat bekend als de maatstaf in gerelateerde vakgebieden. Hieronder volgt een gedetailleerde introductie:

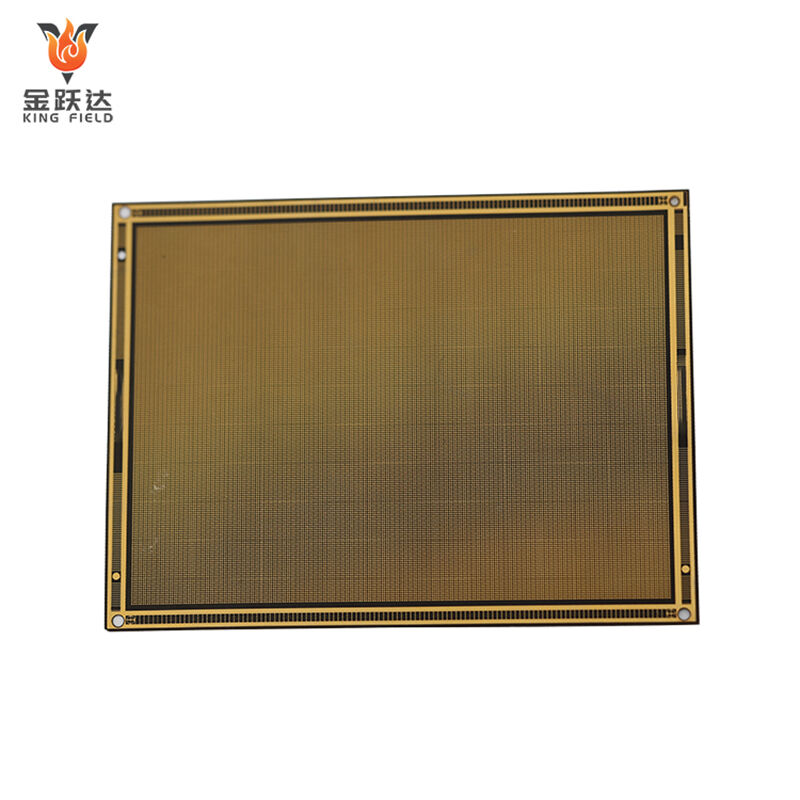

Kernmateriaalreeks

| Materiaalreeks | Belangrijkste kenmerken | Typische toepassingscenario's | |||

| RO4000-serie | Het biedt kosten-effectiviteit, goede verwerkbaarheid, een stabiele diëlektrische constante en lage diëlektrische verliezen. Bijvoorbeeld: RO4350B heeft een stabiele diëlektrische constante van ongeveer 3,48 en uitstekende thermische stabiliteit. | 5G-communicatiemodules, hoogfrequentantennes en radiofrequentiecircuits. | |||

| RT/duroid-serie | Het is gebaseerd op fluoroplasten en kenmerkt zich door uiterst geringe diëlektrische verliezen en uitstekende hoogfrequentprestaties. RT5880 is een representatief product. | Magnetronkringen, precisieradarsystemen en hoogwaardige testinstrumenten. | |||

| RO3000-serie | Het is een versterkt fluoroplastisch materiaal met goede dimensionale stabiliteit en vochtweerstand. | Commerciële magnetronapparatuur en middensegment tot high-end RF-communicatieapparatuur. | |||

| TMM-serie | Als koolwaterstofkeramisch materiaal combineert het de voordelen van keramiek en koolwaterstoffen, met hoge thermische geleidbaarheid en stabiele elektrische eigenschappen. | Hoogvermogen RF-componenten en elektronische apparaten voor gebruik bij hoge temperaturen. | |||

Voordelen en Toepassingen

Uitstekende Prestatievoordelen

Lage signaalverliezen:

De materialen hebben een lage dempingsfactor. Wanneer signalen worden overgedragen bij frequenties boven 2 GHz, zijn de verliezen veel lager dan die van traditionele FR-4-printplaten, wat effectief de signalintegriteit waarborgt.

Stabiele diëlektrische eigenschappen:

De diëlektrische constante blijft stabiel binnen een breed bereik van temperatuur en frequentie. Dit stelt ingenieurs in staat om circuits nauwkeurig te ontwerpen, zoals impedantieaanpassing en transmissielijnen.

Sterke Milieuanpassingsvermogen:

Veel materialen uit de serie hebben een lage wateropname, waardoor stabiele werking mogelijk is in vochtige omgevingen. Tegelijkertijd hebben ze hoge glastovertemperaturen (over het algemeen boven 280 °C) en uitstekende thermische stabiliteit, die extreme temperatuurschommelingen kan verdragen.

Belangrijkste toepassingsgebieden

Telecommunicatie:

Het is een basismateriaal voor RF-modules van 5G-basisstations, millimetergolfantennes en satellietcommunicatieapparatuur, wat voldoet aan de eisen voor signaaltransmissie met lage verliezen en hoge snelheid in communicatiesystemen.

Lucht- en ruimtevaart en defensie:

Het wordt toegepast in radarsystemen, geleidingsmodules voor raketten en ruimtevaartelektronica. De lage uitgassing en weerstand tegen extreme omgevingen stellen het in staat zich aan te passen aan de complexe omstandigheden in de ruimte en op het slagveld.

Automotive elektronica:

Het wordt gebruikt in automotive radar, voertuiggemonteerde 5G-communicatiemodules en sturingssystemen voor elektrische energie in nieuwe energievoertuigen, en kan de hoge temperaturen en trillingen in voertuigomgevingen weerstaan.

Test- en meetapparatuur:

Het wordt gebruikt in hoogfrequente signaalgeneratoren, vectornetwerkanalysatoren en andere precisie-instrumenten, waardoor de nauwkeurigheid en stabiliteit van de metingen wordt gewaarborgd.

Voordelen

De rogers printplaat vervaardigd door Rogers Materials, met zijn unieke substraatformule en prestatieontwerp, heeft de volgende kernvoordelen ten opzichte van traditionele FR-4 printplaten en gewone hoogfrequente printplaten, en is bijzonder geschikt voor toepassingen waar hoge frequentie, hoge snelheid en hoge betrouwbaarheid vereist zijn:

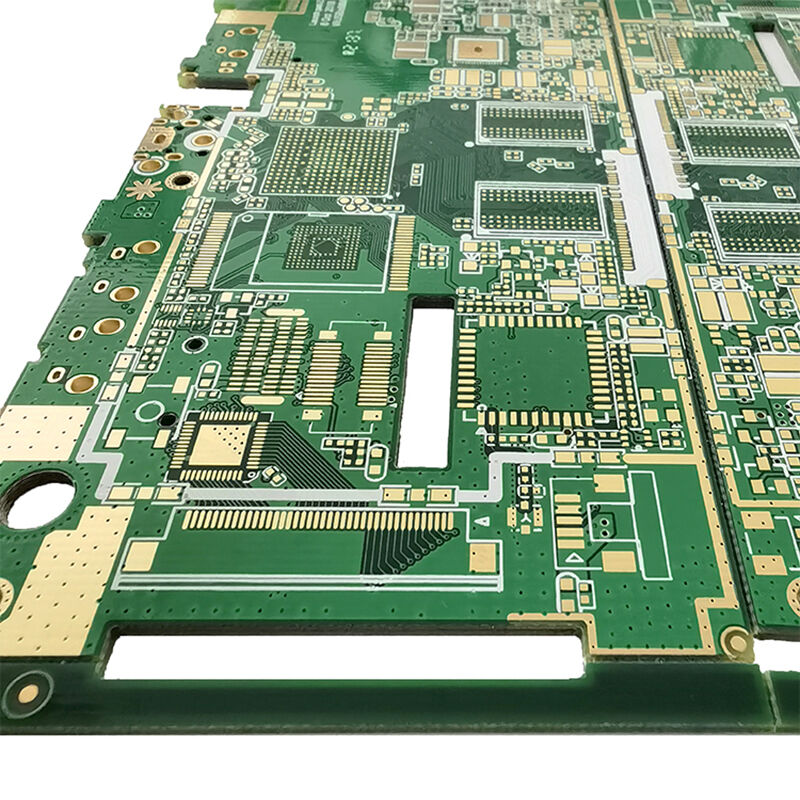

Uiterst hoge prestaties bij hoogfrequente signaaloverdracht

· Uiterst lage diëlektrische verliezen:

De verliesfactor (Df) van Rogers-substraten (zoals op PTFE gebaseerde, met keramiek gevulde composieten) is uiterst laag (meestal < 0,0025@10 GHz), veel lager dan die van FR-4 (Df ≈ 0,02@10 GHz), en de signaal verzwakking is aanzienlijk gereduceerd in het hoogfrequentbereik boven 2 GHz. Zorgt effectief voor signaalintegriteit in 5G-, millimetergolf- en microgolfcommunicatie om gegevensvervorming of een daling van de transmissie-efficiëntie te voorkomen.

· Stabiele diëlektrische constante (Dk):

De diëlektrische constante varieert uiterst weinig met temperatuur (-55 ℃ tot 125 ℃) en frequentie (variatiebereik < ±2%). Ingenieurs kunnen impedantieaanpassing en transmissielijnen (zoals microstrip- en stripline-lijnen) nauwkeurig ontwerpen om consistentie van RF-circuitprestaties te garanderen. Bijzonder geschikt voor toepassingen met strenge eisen aan impedantienauwkeurigheid, zoals radar- en satelliet communicatie.

Uitstekende thermische stabiliteit en milieuaanpassingsvermogen

· Hoge glastovertemperature (Tg): De meeste Rogers-substraten hebben een Tg boven de 280 °C (sommige producten, zoals RO4350B, hebben een Tg van 280 °C, terwijl RT5880 geen duidelijk knikpunt heeft), wat veel hoger is dan dat van FR-4 (Tg ≈ 130 °C). Ze verzachten of vervormen niet onder hoge temperaturen en kunnen hoge solderingstemperaturen (260 °C) en langdurige hoge bedrijfstemperaturen doorstaan.

· Laag waterabsorptiepercentage:

Het waterabsorptiepercentage van het substraat is minder dan 0,03 % (het waterabsorptiepercentage van FR-4 ≈ 0,15 %), en er treedt geen prestatiedaling op in vochtige omgevingen (zoals maritieme toepassingen en buitenzenders), waardoor de verslechtering van diëlektrische eigenschappen of lijncorrosie door vochtabsorptie wordt voorkomen, en de levensduur van de PCB wordt verlengd.

· Bestand tegen extreme omgevingen:

Weerstand tegen straling en chemische corrosie, geschikt voor speciale scenario's zoals luchtvaart (ruimtelijke straling) en industriële controle (zuur- en alkalische omgevingen) en met een lage uitgassing (voldoen aan de NASA-normen), zal het niet vrijkomen vluchtige stoffen om precisiecomponenten te vervuilen.

Uitstekende mechanische en verwerkingsprestaties

• Hoge dimensie stabiliteit:

De coëfficiënt van thermische uitbreiding (CTE) van het substraat komt goed overeen met de koperen folie (CTE op de X/Y-as ≈14ppm/°C en op de Z-as ≈60ppm/°C). De PCB-vervorming is extreem laag na met een vermogen van meer dan 10 W temperatuurcyclus, waardoor het risico op het uitvallen van het apparaat wordt verminderd. Het is vooral geschikt voor verpakkingen met een hoge dichtheid, zoals BGA en flip-chip.

• Compatibel met conventionele PCB-processen:

Standaard PCB-productieprocessen (etsen, boren, metallisering, solderen) kunnen worden toegepast zonder speciale apparatuur, en het ondersteunt dik koper (≥2 oz) en meerdere laag ontwerpen, waardoor een balans wordt gevonden tussen hoge prestaties en proces uitvoerbaarheid, en de moeilijkheid van massaproductie wordt verlaagd. verlagen.

Aanpassen aan hoge vermogens- en integratie-eisen

· Uitstekende thermische geleidbaarheid:

Keramisch gevulde Rogers-substraten (zoals RO3003) hebben een thermische geleidbaarheid van maximaal 0,6 W/(m · K), wat hoger is dan die van FR-4 (0,3 W/(m · K)). Ze kunnen de warmte snel afvoeren die wordt opgewekt door hoogfrequente RF-componenten om lokale oververhitting en prestatieverlies te voorkomen.

· Ondersteuning voor geïntegreerde passieve componenten:

Sommige Rogers-substraten (zoals LTCC-compatibele series) kunnen worden geïntegreerd met passieve componenten (weerstanden, condensatoren), waardoor het aantal externe componenten wordt verminderd, het realiseren van miniaturisering en verlichting van PCB's, en geschikt zijn voor toepassingen met beperkte ruimte, zoals drones en voertuiggemonteerde radar.

Het voordeel op het gebied van energie-efficiëntie dat wordt geboden door de lage verliesfactor

In RF-versterkers en zendermodules voor basisstations kan een uiterst lage diëlektrische verliezen de energieverliezen tijdens signaaltransmissie verminderen, het energie-efficiëntieniveau van de apparatuur verbeteren, het totale stroomverbruik van de machine verlagen en tegelijkertijd warmteontwikkeling verminderen, waardoor het koelontwerp verder kan worden geoptimaliseerd.

| Prestatieindicatoren | Rogers PCB | FR-4 PCB | |||

| Verliesfactor (Df) | <0,0025.10 GHz | ≈0,02.10 GHz | |||

| Schommeling van de diëlektrische constante | <±2% | >±10% | |||

| Glasovergangstemperatuur (Tg) | >280℃ | ≈130℃ | |||

| Wateropnamegraad | <0.03% | ≈0.15% | |||

| Dimensionele stabiliteit | Extreem hoge | Algemeen |

Voorzorgsmaatregelen

Vanwege de aanzienlijke verschillen in substraatkenmerken tussen Rogers-printplaten en traditionele FR-4-printplaten, vereist het productieproces een gerichte controle van procesdetails. De belangrijkste aandachtspunten zijn als volgt:

Substraatbehandeling en -opslag

· Opslagomstandigheden:

Rogers grondmaterialen (vooral PTFE-grondmaterialen) zijn gevoelig voor vochtabsorptie en dienen bewaard te worden in een omgeving met constante temperatuur en vochtigheid (temperatuur 20~25℃, vochtigheid < 50%). Indien niet direct na opening gebruikt, moeten zij vacuüm verpakt en afgesloten worden om vochtabsorptie te voorkomen, wat tijdens solderen kan leiden tot luchtbellen en delaminatie.

· Snijden van het grondmateriaal:

Gebruik speciale hardmetalen gereedschappen voor het snijden om scheuren aan de randen van het grondmateriaal te voorkomen (PTFE-grondmateriaal heeft een lage taaiheid). Na het snijden dient de resterende snijafval verwijderd te worden om krassen op het oppervlak van de printplaat te voorkomen tijdens latere bewerkingen. board surface during subsequent processing.

· Oppervlaktereiniging:

Gebruik geen sterke corrosieve reinigingsmiddelen op het oppervlak van het substraat. Isopropylalcohol is de voorkeur bij het afvegen om olievlekken of stof te verwijderen, om verontreiniging te voorkomen die de hechtingskracht van het koper kan beïnvloeden laag aanbrengt.

Boor- en vormproces

· Boorparameters:

PTFE-gebaseerd Rogers-materiaal heeft een hoge hardheid en slechte warmtegeleidbaarheid. Gebruik bij het boren diamantcoated boorhulpstukken. Verminder het toerental (20% tot 30% lager dan bij FR-4), verhoog de voedingssnelheid, en zorg tegelijkertijd voor verbeterde koeling (met wateroplosbare koelvloeistof) om slijtage van de boor of ablatie van het basismateriaal te voorkomen. Bij substraat met aluminiumnitridevulling dient te worden voorkomen dat microscheurtjes ontstaan tijdens het boren. Er kan een stapsgewijze boormethode worden toegepast.

· Behandeling van de gatwand:

Na het boren is plasma-reiniging of chemisch etsen vereist om resterende substraatdeeltjes op de gatwand te verwijderen (PTFE-resten zijn moeilijk te verwijderen), om de hechting van de metallisering op de gatwand te waarborgen.

Vermijd overdreven etsen dat ruwe gatwanden kan veroorzaken en de uniformiteit van de coating kan beïnvloeden.

· Vormgeving:

Er wordt gebruikgemaakt van CNC-precisiegraveerwerk of lasersnijden om ponsen te voorkomen (wat gemakkelijk kan leiden tot delaminatie van op PTFE gebaseerde materialen). Na het snijden moeten de randen worden geslepen om bramen te verwijderen.

Metallisatie en galvaniseren

· Voorbehandeling koperplateren:

Het oppervlak van de Rogers-substraat is zeer inert (met name PTFE), daarom moeten speciale vergruwingstechnieken (zoals natriumnafthaleenbehandeling, plasma-etsen) worden toegepast om de oppervlakteruwheid van het substraat te vergroten en de hechting van de koperlaag te verbeteren. vermijd overdreven vergruwing die schade aan het substraatoppervlak kan veroorzaken.

· Galvaniseerparameters:

Bij het koperplateren moet de stroomdichtheid worden verlaagd (15% lager dan bij FR-4), de platingtijd verlengd worden en de coating gelijkmatig zijn. Bij ontwerpen met dik koper (≥2 oz), gefaseerd plateren moet worden toegepast om een ongelijke laagdikte of gaatjes te voorkomen.

· Coatinginspectie:

Richt zich op het controleren van de bedekking en hechting van de coating op de gatwand. De hechting van de coating op de gatwand van op PTFE gebaseerde Rogers-printplaten dient ≥1,5 N/mm te zijn om het afschilferen van de coating tijdens latere gebruik te voorkomen.

Etsen en fabricage van de bedrading

· Keuze van etsvloeistof:

Gebruik zure etsvloeistoffen (zoals koperchloridesysteem) om alkalische etsvloeistoffen te vermijden die Rogers-substraten kunnen aantasten (sommige keramisch gevulde substraten hebben een slechte alkalibestendigheid); Tijdens het etsproces moeten de temperatuur (25 tot 30℃) en de tsnelheid strikt worden gecontroleerd om overmatig zijdelings etsen te voorkomen, wat kan leiden tot een verlies aan nauwkeurigheid van de bedrading.

· Lijncompensatie:

Stel de etscompensatiehoeveelheid in op basis van het basismateriaaltype (de zijdelingse tsnelheid van PTFE-basismateriaal bedraagt ongeveer 8% tot 10%, wat hoger is dan die van FR-4) om ervoor te zorgen dat de uiteindelijke lijnbreedte voldoet aan het ontwerp vereisten; Voor fijne lijnen (lijnbreedte < 0,1 mm) dient hoogwaardige belichtingsapparatuur te worden gebruikt om onderbrekingen of kortsluitingen te voorkomen.

Soldeermasker en oppervlaktebehandeling

· Compatibiliteit soldeermaskerinkt:

Kies soldeermaskerinkt die bestand is tegen hoge temperaturen (Tg > 150℃) en compatibel is met Rogers-substraten, om te voorkomen dat de inkt loslaat door slechte hechting aan het substraat. Bij het aanbrengen van het soldeermasker dient de druk van de rubberrol worden verlaagd om te voorkomen dat inkt in de openingen van de bedrading doordringt.

· Uithardingsproces:

De uithardtemperatuur voor het soldeermasker dient trapsgewijs te worden verhoogd (van 80℃ naar 150℃ geleidelijk) om vervorming van het substraat te voorkomen door plotselinge temperatuurstijging. De uithardtijd is 10% tot 20% langer dan die van FR-4 om een volledige uitharding van de inkt te garanderen.

· Keuze van oppervlaktebehandeling:

Geef de voorkeur aan goudplateren (ENIG) of tinplateren, en vermijd hot air leveling (HASL) - het gebruik van hoge-temperatuurlucht kan vervorming van het Rogers-substraat veroorzaken, en PTFE-basismaterialen hebben een beperkte hittebestendigheid (HASL-temperaturen boven 260℃ kunnen het substraat gemakkelijk beschadigen).

Laminatieproces

· Lamineerparameters:

Stel de lamellentemperatuur, -druk en -tijd in op basis van het type substraat om decompositie van het substraat door te hoge temperatuur of ontlapping door ongelijke druk te voorkomen.

· Ontvettingsbehandeling:

Vóór het lamineren moet het voorgehardde blad (PP) 30 minuten voorverwarmd worden op 100℃ om vluchtige stoffen te verwijderen en het ontstaan van bellen tijdens het lamineren te voorkomen. De combinatie van Rogers-substraat en PP moet overeenkomen met de uitzettingscoëfficiënt van warmte om vervorming na het lamineren te verminderen.

· Vlakheidbeheersing:

Nadat de meervoudige laag Rogers PCB is gelamineerd, moet deze gekoeld en vastgezet worden. De koelsnelheid dient te worden geregeld op 5℃/min om een te groot temperatuurverschil te voorkomen dat vervorming van het plaatoppervlak veroorzaakt (de vervormingsgraad moet ≤0,3% zijn).

Testen en Kwaliteitscontrole

· Elektrische prestatietest:

Richt zich op het controleren van de lijnimpedantie, inbrengverlies en staande golfverhouding. Gebruik een netwerkanalyzer om volledig bereiktesten uit te voeren binnen het ontworpen frequentiebereik om ervoor te zorgen dat de hoogfrequente prestaties voldoen aan de standaarden.

· Betrouwbaarheidstest:

Voer thermische cyclustests en vochtige warmtetests uit om de hechtingsstabiliteit tussen de substraatlaag en de koperlaag, evenals de soldeermaskerlaag, te verifiëren, om uitval door milieuveroudering te voorkomen.

· Uiterlijkinspectie:

Controleer het plaatoppervlak op scheuren, delaminatie, bellen, gladde randen van de circuits en bramen op de wanden van de gaten om ervoor te zorgen dat er geen duidelijke uiterlijke gebreken zijn.

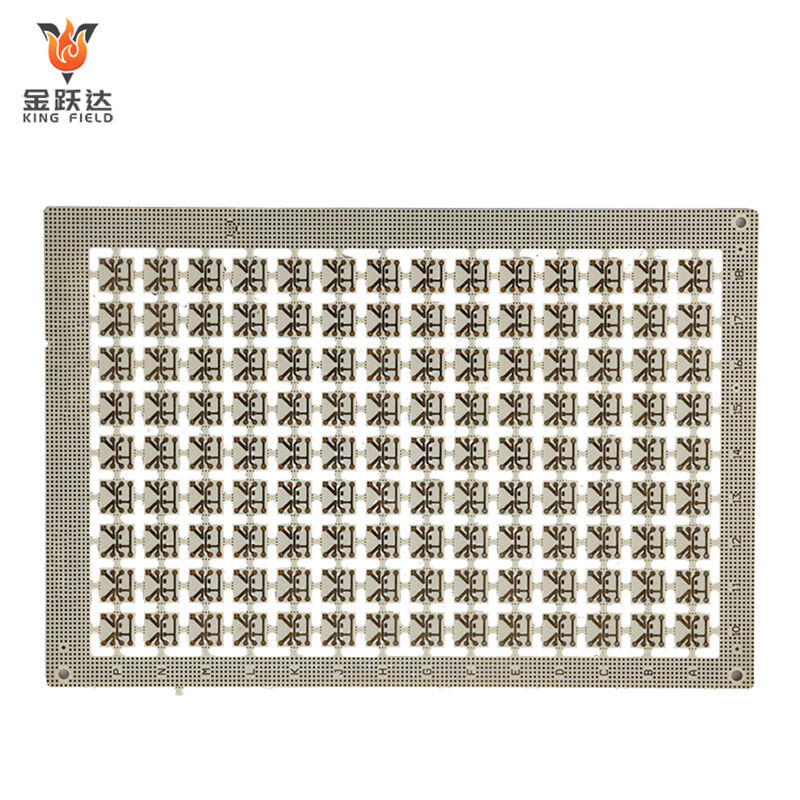

Stevige RPCB-productiecapaciteit

| Artikel | RPCB | HDI | |||

| minimale lijnbreedte/lijnafstand | 3MIL/3MIL(0,075mm) | 2MIL/2MIL(0,05MM) | |||

| minimale gatdiameter | 6 MIL (0,15 mm) | 6 MIL (0,15 mm) | |||

| minimale soldeermaskeropening (enkelzijdig) | 1,5 MIL (0,0375 mm) | 1,2 MIL (0,03 mm) | |||

| minimale soldeermaskerbrug | 3 MIL (0,075 mm) | 2,2 MIL (0,055 mm) | |||

| maximale aspectverhouding (dikte/boorgatdiameter) | 0.417361111 | 0.334027778 | |||

| impedantiebesturing nauwkeurigheid | +/-8% | +/-8% | |||

| afgewerkte dikte | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximale plaatmaat | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximale afgewerkte koperdikte | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimale plaatdikte | 6 MIL (0,15 mm) | 3 MIL (0,076 MM) | |||

| maximaal aantal lagen | 14 laag | 12 laag | |||

| Oppervlaktebehandeling | HASL-LF, OSP, Inbaddering Goud, Inbaddering Tin, Inbaddering Ag | Inbaddering Goud, OSP, geselecteerde inbaddering goud | |||

| koolstofafdruk | |||||

| Min/max lasergaatje grootte | / | 3MIL / 9,8MIL | |||

| tolerantie lasergaatje grootte | / | 0.1 |