Rogers PCB

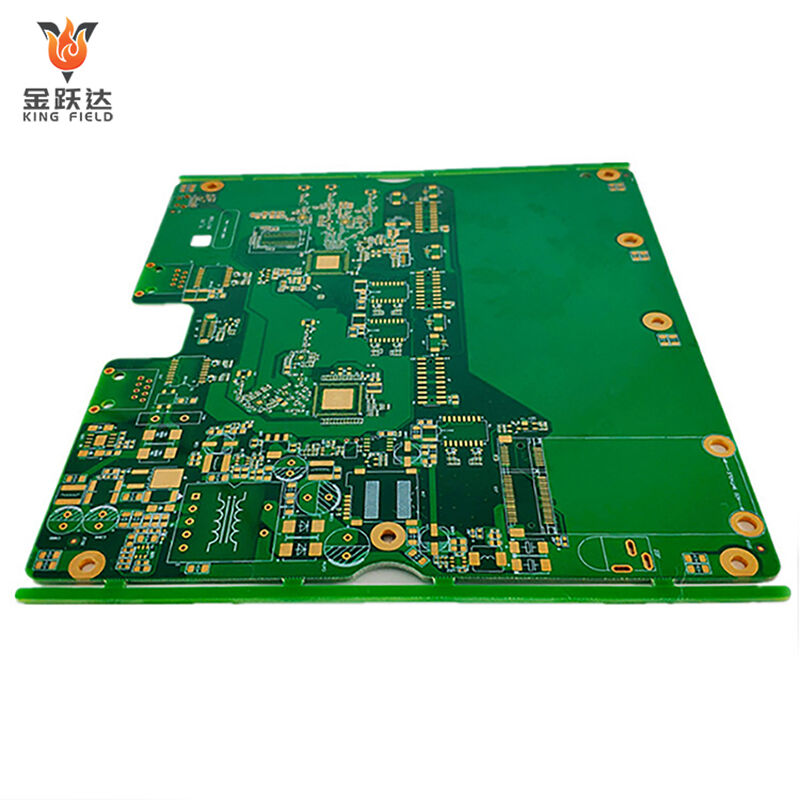

Högpresterande Rogers PCB:ar för RF/telekom/bil/industriella högfrekvensapplikationer. Premium Rogers-material

(RO4003C/RO5880), extremt låga förluster och exakt impedanskontroll – optimerade för GHz-signalintegritet.

✅ Låg-förlust Rogers-substrat

✅ Exakt impedanskontroll (±5 %)

✅ Fokus på RF/mikrovåg/höghastighetsdata

Beskrivning

Vad är Rogers PCB?

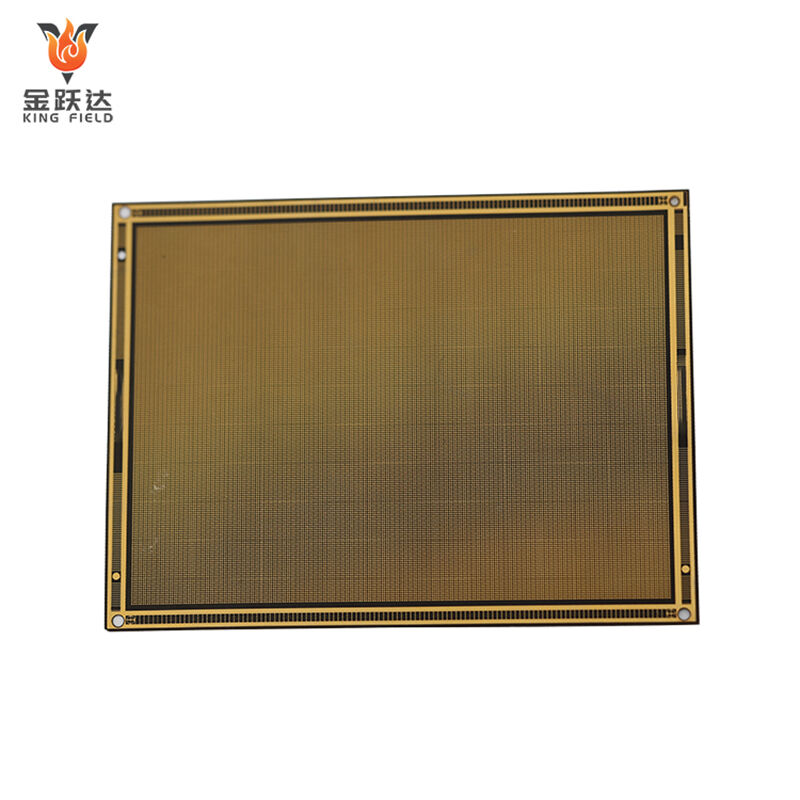

Rogers PCB syftar på en högpresterande kretskortstillverkning med specialframställda laminatmaterial från Rogers Corporation, ett amerikanskt företag inom avancerade material och teknologi. Till skillnad från konventionella FR-4 Kretskort som är tillverkade av epoxiharts och glasfiber använder det främst material som polytetrafluoroeten (PTFE), keramikfyllda kompositer eller kolleblandningar. Det är särskilt lämpat för högfrekventa och höghastighets elektronikscenarier och anses vara standarden inom relaterade områden. Följande är en detaljerad introduktion:

Kärnmaterialserier

| Materialserier | Huvudkännetecken | Typiska tillämpningsfall | |||

| RO4000-serien | Den har kostnadseffektivitet, god bearbetbarhet, stabil dielektrisk konstant och låga dielektriska förluster. Till exempel har RO4350B en stabil dielektrisk konstant runt 3,48 och utmärkt termisk stabilitet. | 5G-kommunikationsmoduler, högfrekventa antenner och radiofrekvenskretsar. | |||

| RT/duroid-serien | Den är baserad på fluorplaster och har extremt låga dielektriska förluster samt enastående högfrekvensegenskaper. RT5880 är en representativ produkt. | Mikrovågskretsar, precisionsradarsystem och högpresterande testinstrument. | |||

| RO3000-serien | Det är ett förstärkt fluorplastmaterial med god dimensionsstabilitet och fuktmotstånd. | Kommersiell mikrovågsutrustning och mellan- till högklassig RF-kommunikationsutrustning. | |||

| TMM-serien | Som ett kolvätekermatiskt material kombinerar det fördelarna med keramer och kolväten, med hög värmeledningsförmåga och stabila elektriska egenskaper. | Högpresterande RF-komponenter och elektronisk utrustning för drift vid höga temperaturer. | |||

Fördelar och Tillämpningar

Märkbara prestandafördelar

Låg signalförlust:

Materialen har en låg förlustfaktor. När signaler överförs vid frekvenser över 2 GHz är förlusten långt lägre än hos traditionella FR-4 PCB:er, vilket effektivt säkerställer signalkvaliteten.

Stabila dielektriska egenskaper:

Dielektricitetskonstanten förblir stabil inom ett brett temperatur- och frekvensområde. Detta gör att ingenjörer kan noggrant dimensionera kretsar såsom impendansanpassning och transmissionsledningar.

Stark miljöanpassningsförmåga:

Många material i serien har låg vattenabsorption, vilket möjliggör stabilt drift i högfuktiga miljöer. Samtidigt har de höga glasomvandlingstemperaturer (vanligtvis över 280 °C) och utmärkt termisk stabilitet, vilket kan tåla extrema temperaturförändringar.

Huvudsakliga användningsområden

Telekommunikation:

Det är ett kärnmaterial för 5G-basmobilers RF-moduler, millimetervågsantenneffekter och satellitkommunikationsutrustning, vilket uppfyller kraven på låg förlust och höghastighets signalöverföring i kommunikationssystem.

Rymd- och försvarsindustri:

Det används i radarsystem, missilstyrsystem och rymdburna elektroniksystem. Dess låga avgasningsprestanda och motståndskraft mot hårda miljöer gör att det kan anpassas till de komplexa förhållandena i rymd och stridsscenarier.

Fordonselektronik:

Den används inom bilradar, fordonmonterade 5G-kommunikationsmoduler och elkraftstyrningssystem för elfordon, vilket gör att den tål det högtempererade och starkt vibrerande arbetsmiljön i fordon.

Test- och mätinstrument:

Den används i högfrekventa signalgeneratorer, vektornätverksanalysatorer och andra precisionsinstrument, vilket garanterar mätningarnas noggrannhet och stabilitet.

Fördelar

Rogers kretskort tillverkat av Rogers Materials, med sin unika substratformel och prestandautformning, har följande kärnfördelar jämfört med traditionella FR-4-kretskort och vanliga högfrekvenskort, särskilt lämpliga för högfrekventa, höghastighets- och högprestanda tillämpningsscenarier:

Ultimat prestanda vid högfrekvent signalföring

· Extremt låg dielektrisk förlust:

Förlustfaktorn (Df) för Rogers-substrat (till exempel PTFE-baserade, keramikfyllda kompositer) är extremt låg (vanligtvis < 0,0025@10GHz), mycket lägre än för FR-4 (Df≈0,02@10GHz), och signal dämpningen minskar avsevärt i högfrekvensbandet ovanför 2 GHz. Effektivt säkerställer signalkvaliteten i 5G, millimetervågs- och mikrovågskommunikation för att förhindra datadistorsion eller försämrad överföringseffektivitet.

· Stabil dielektrisk konstant (Dk):

Dielektriska konstanten varierar extremt lite med temperatur (-55 ℃ till 125 ℃) och frekvens (variation < ±2 %). Ingenjörer kan exakt dimensionera impedansanpassning och transmissionsledningar (såsom mikrostrip- och stripline-ledningar) för att säkerställa RF-kretsars prestandakonsekvens. Särskilt lämpligt för scenarier med stränga krav på impedansnoggrannhet, såsom radar- och satellit kommunikation.

Utmärkt termisk stabilitet och miljöanpassningsförmåga

· Hög glasomvandlingstemperatur (Tg). De flesta Rogers-substrat har en Tg över 280 °C (vissa produkter, som RO4350B, har en Tg på 280 °C, medan RT5880 inte har någon tydlig inflektionspunkt), vilket är mycket högre än för FR-4 (Tg ≈ 130 °C). De blir inte mjuka eller deformeras vid höga temperaturer och tål höga lödtemperaturer (260 °C) samt långvariga högtemperaturmiljöer.

· Låg vattenupptagningsgrad:

Vattenupptagningsgraden för substratet är lägre än 0,03 % (vattenupptagningsgraden för FR-4 ≈ 0,15 %), och prestandan försämras inte i fuktiga miljöer (till exempel marina och utomhusbasstationer), vilket undviker försämring av dielektriska egenskaper eller korrosion av ledningar orsakad av fuktupptagning, och förlänger livslängden för PCB:n.

· Motståndskraft mot hårda miljöer:

Resistent mot strålning och kemisk korrosion, lämplig för särskilda scenarier såsom rymdteknik (rymdstrålning) och industriell styrning (sur- och basiska miljöer), och med låg avgasning (uppfyller NASAs standarder), kommer den inte att frige flyktiga ämnen som kan förorena precisionskomponenter.

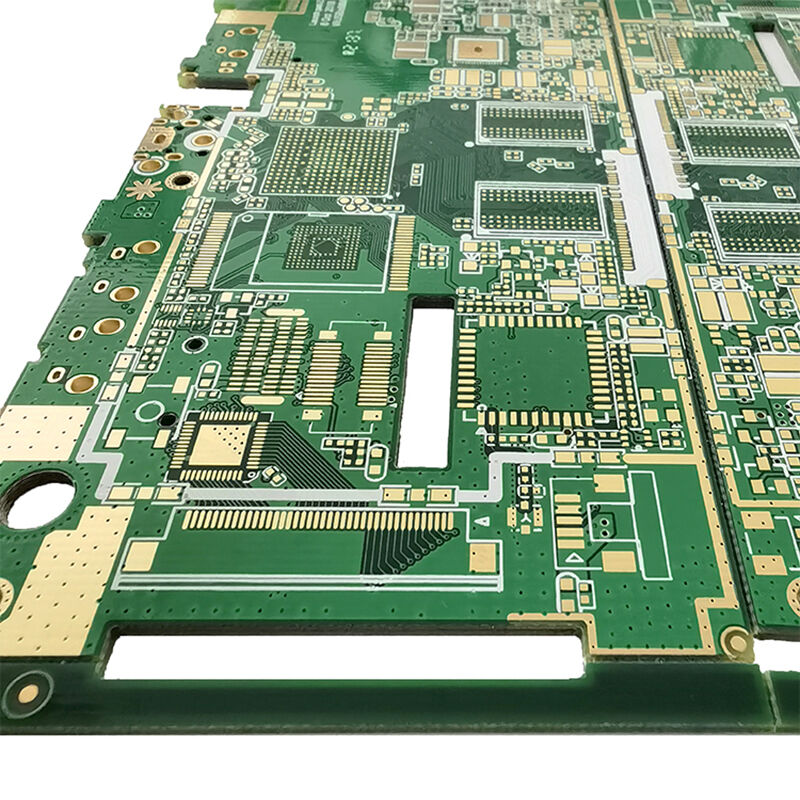

Utmärkta mekaniska egenskaper och bearbetningsprestanda

· Hög dimensionsstabilitet:

Värmexpansionskoefficienten (CTE) för substratet matchar kopparfolien väl (CTE på X/Y-axeln ≈14 ppm/℃ och på Z-axeln ≈60 ppm/℃). PCB:s vridning är extremt låg efter högt temperaturlodning eller temperaturcykling, vilket minskar risken för lödfel i enheten. Särskilt lämplig för högdensitetsförpackning såsom BGA och flip-chip.

· Kompatibel med konventionella PCB-processer:

Standardmässiga PCB-tillverkningsprocesser (etsning, borrning, metallisering, lödning) kan användas utan särskild utrustning, och det stöder tjock koppar (≥2 oz) och flerlagers kretskortsdesign, vilket balanserar hög prestanda och process genomförbarhet och minskar svårigheten i massproduktion. genomförbarhet, och minskar svårigheten i massproduktion.

Anpassa till krav på hög effekt och integration

· Utmärkt värmeledningsförmåga:

Keramikfyllda Rogers-substrat (till exempel RO3003) har en värmeledningsförmåga på upp till 0,6 W/(m·K), vilket är högre än FR-4 (0,3 W/(m·K)). De kan snabbt transportera bort värmen som genereras av högeffekts RF-komponenter, och förhindra lokal överhettning och prestandaförsämring.

· Stöd för integrerade passiva komponenter:

Vissa Rogers-substrat (till exempel serier kompatibla med LTCC) kan integrera passiva komponenter (resistorer, kondensatorer), vilket minskar antalet externa komponenter, uppnå PCB-miniatyrisering och lättvikt, samt vara lämplig för utrymmesbegränsade scenarier såsom drönare och fordonmonterade radarer.

Fördelen med energieffektivitet som följer av låg förlustfaktor

I RF-förstärkare och basstationssändningsmoduler kan ultralåg dielektrisk förlust minska energiförluster vid signalöverföring, förbättra energieffektiviteten i utrustningen, sänka den totala effektförbrukningen i maskinen och samtidigt minska värmeproduktionen, vilket ytterligare optimerar kylkonstruktionsdesignen.

| Prestandaindikatorer | Rogers PCB | FR-4 PCB | |||

| Förlustfaktor (Df) | <0,0025.10GHz | ≈0,02.10GHz | |||

| Fluktuation av dielektrisk konstant | <±2% | >±10% | |||

| Glasövergångstemperatur (Tg) | >280℃ | ≈130℃ | |||

| Vattenupptagningsgrad | <0.03% | ≈0.15% | |||

| Dimensionell stabilitet | Extremt hög | Allmänt |

Försiktighetsåtgärder

På grund av de betydande skillnaderna i substrategenskaper mellan Rogers PCB-kort och traditionella FR-4 PCB-kort kräver tillverkningsprocessen målinriktad kontroll av processdetaljer. De viktigaste punkterna att observera är följande:

Substratbehandling och lagring

· Lagringsförhållanden:

Rogers grundmaterial (särskilt PTFE-baserat material) är benäget att absorbera fukt och bör förvaras i en miljö med konstant temperatur och fuktighet (temperatur 20–25 °C, fuktighet < 50 %). Om det inte används omedelbart efter öppning bör det förpackas i vakuum och förseglas för att förhindra fuktupptagning, vilket kan orsaka bubblor och avlamellering vid lödning.

· Skärning av grundmaterial:

Använd specialverktyg i hårdmetall för skärning för att förhindra kantbrott i grundmaterialet (PTFE-material har dålig sprickmotståndskraft). Efter skärning ska kantskärvor rengöras för att undvika repor på kortytan under efterföljande bearbetning.

· Ytrengöring:

Använd inte starka frätande rengöringsmedel på substratytan. Isopropylalkohol är att föredra vid avtorkning för att ta bort oljefläckar eller damm, för att undvika föroreningar som kan påverka kopparklistrets bindningsstyrka lagret.

Borr- och formskapningsprocess

· Borrningsparametrar:

PTFE-baserat Rogers-material har hög hårdhet och dålig värmeledning. Vid borrning bör borrmaskiner med diamantbeläggning väljas. Minska varvtalet (20–30 % lägre än för FR-4), öka matningshastigheten och förbättra samtidigt kylingen (använd vattenlöslig kylvätska) för att förhindra slitage av borr eller avskalning av grundmaterialet. För substrat fyllda med aluminiumnitrid måste bildandet av mikrosprickor undvikas vid borrning. En stegvis borrningsmetod kan tillämpas.

· Behandling av hålväggen:

Efter borrning krävs plasmarengöring eller kemisk etching för att ta bort rester av substratmaterial från hålväggen (PTFE-rester är svåra att avlägsna), för att säkerställa metalliseringens adhesion på hålväggen.

Undvik överdriven etsning som kan orsaka grova hålväggar och påverka beläggningens enhetlighet.

· Formning:

CNC-precisionsskärning eller laserskärning används för att undvika stansning (som lätt kan orsaka lagerdelning i PTFE-baserade material). Efter skärning måste kanterna slipas för att ta bort spån.

Metallisering och galvanisering

· Förbehandling inför kopplering:

Ytan på Rogers-substratet är mycket inert (särskilt PTFE), därför krävs särskilda strävhetesbehandlingar (till exempel natriumnafthalenbehandling, plasmaetsning) för att öka ytans ytråhet på substratet och förbättra adhesionen hos kopplagret. Undvik överdriven strävhet som kan skada substratyta.

· Galvaniseringsparametrar:

Vid kopplering måste strömtätheten sänkas (15 % lägre än för FR-4), galvaniseringstiden bör förlängas, och beläggningen ska vara jämn. För tjockkoppar-design (≥2 oz), segmenterad galvanisering bör antas för att förhindra ojämn beläggnings tjocklek eller punktformiga hål.

· Beläggningsinspektion:

Fokusera på att kontrollera täckningsgraden och beläggningens adhesion på hålväggen. Adhesionen av beläggningen på hålväggen hos PTFE-baserade Rogers-kretskort bör vara ≥1,5 N/mm för att förhindra att beläggningen lossnar under efterföljande användning.

Ätning och kretstillverkning

· Val av ätningslösning:

Använd sura ätningslösningar (till exempel kopparkloridsystem) för att undvika att alkaliska ätningslösningar orsakar korrosion av Rogers-substrat (vissa keramikfyllda substrat har dålig motståndskraft mot alkali); Under ätningsprocessen måste temperaturen (25 till 30 ℃) och ätningshastigheten strikt kontrolleras för att förhindra överdriven sidätning, vilket kan leda till minskad noggrannhet i kretsen.

· Linjekompensation:

Förinställ mängden etsningskompensation enligt basmaterialets typ (sidanetsningshastigheten för PTFE-basmaterial är ungefär 8–10 %, vilket är högre än för FR-4) för att säkerställa att den slutgiltiga linjebredden uppfyller designkraven krav; För fina linjer (linjebredd < 0,1 mm) bör högprecisionsexponeringsutrustning användas för att undvika brutna linjer eller kortslutningar.

Lödlack och ytbehandling

· Kompatibilitet med lödlackfärg:

Välj lödlackfärg med hög temperaturmotstånd (Tg > 150 °C) som är kompatibel med Rogers-substrat för att förhindra att färgen lossnar på grund av dålig adhesion till substratet. När lödlack trycks ska skraptrycket minskas för att förhindra att färg tränger in i kretsen.

· Härdningsprocess:

Härdningstemperaturen för lödlack bör ökas stegvis (från 80 °C till 150 °C gradvis) för att undvika deformation av substratet orsakad av plötslig temperaturökning. Härdningstiden är 10–20 % längre än för FR-4 för att säkerställa fullständig härdening av färgen.

· Ytbehandlingens val:

Företräda guldplätering (ENIG) eller tennplätering, och undvik varmluftsnivellering (HASL) – högtempererad luft kan orsaka vridning i Rogers-substratet, och PTFE-baserade material har begränsad värmetålighet (HASL-temperaturer över 260℃ kan lätt skada substratet).

Laminering Process

· Lamineringsparametrar:

Ställ in lamineringstemperatur, tryck och tid enligt typen av substrat för att undvika att substratet bryts ned på grund av för hög temperatur eller avskalning på grund av ojämnt tryck.

· Avlägsnande av lim:

Innan lamineringen ska förhärdat ark (PP) förbäddas vid 100℃ i 30 minuter för att ta bort flyktiga ämnen och förhindra bildandet av bubblor under lamineringen. Kombinationen av Rogers-substrat och PP måste matcha termiska expansionskoefficienten för att minska vridning efter lamineringen.

· Planhetskontroll:

Efter att den flerlagers Rogers PCB:en har lamineras måste den kylas och ställas. Kylningshastigheten bör kontrolleras till 5℃/min för att undvika alltför stor temperaturskillnad som kan orsaka vridning av plattans yta (vridningsgraden bör vara ≤0,3%).

Testning och kvalitetskontroll

· Elektrisk prestandatestning:

Fokusera på att undersöka ledningsimpedans, infogningsförlust och stående vågförhållande. Använd en nätverksanalysator för att genomföra testning över hela det designade frekvensbandet för att säkerställa att högfrekvensprestandan uppfyller standarder.

· Pålitlighetstestning:

Utför termiska cykeltester och fuktvärmetester för att verifiera bindningsstabiliteten mellan substratet och kopparlagret, samt lödmasklagret, för att förhindra fel som orsakas av åldring i miljön.

· Ytinspektion:

Kontrollera plattans yta för sprickor, avlamellering, bubblor, släta kanter på kretsarna och spår på hålväggarna för att säkerställa att det inte finns några synliga ytdefekter.

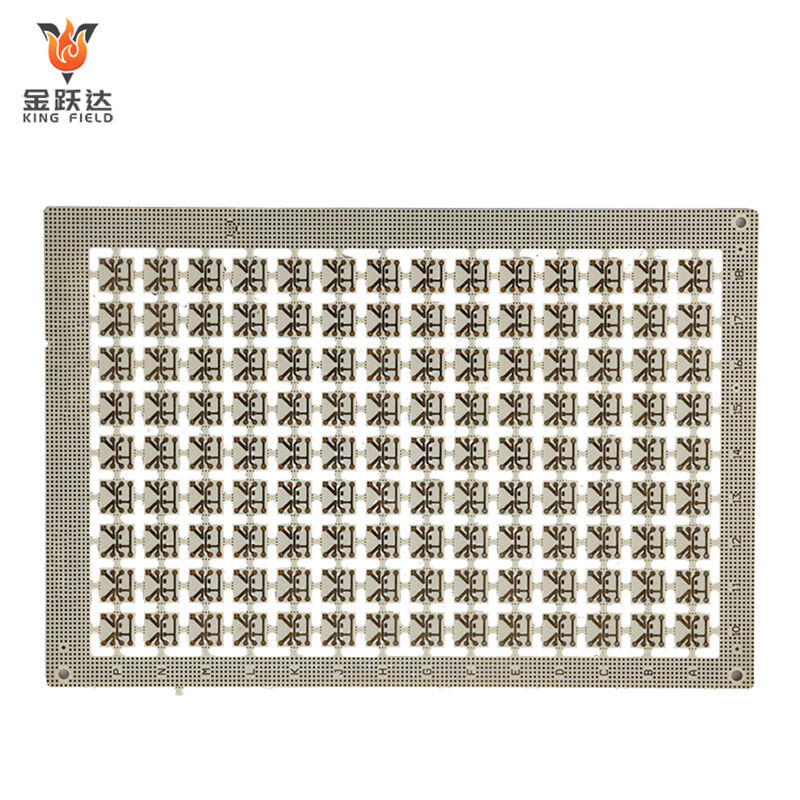

Stel RPCB-tillverkningskapacitet

| Vara | RPCB | HDI | |||

| minsta linjebredd/linjeavstånd | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minsta håldiameter | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minsta lödlackeröppning (enkel sida) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minsta lödlackbro | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maximalt aspektförhållande (tjocklek/håldiameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrollnoggrannhet | +/-8% | +/-8% | |||

| färdig tjocklek | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximala kretskortsstorlek | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximal färdig koppartjocklek | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minsta brädets tjocklek | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maximalt antal lager | 14 lager | 12 lager | |||

| Ytbehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion guld | |||

| kolprint | |||||

| Min/max laserhålstorlek | / | 3MIL / 9.8MIL | |||

| tolerans för laserhålstorlek | / | 0.1 |