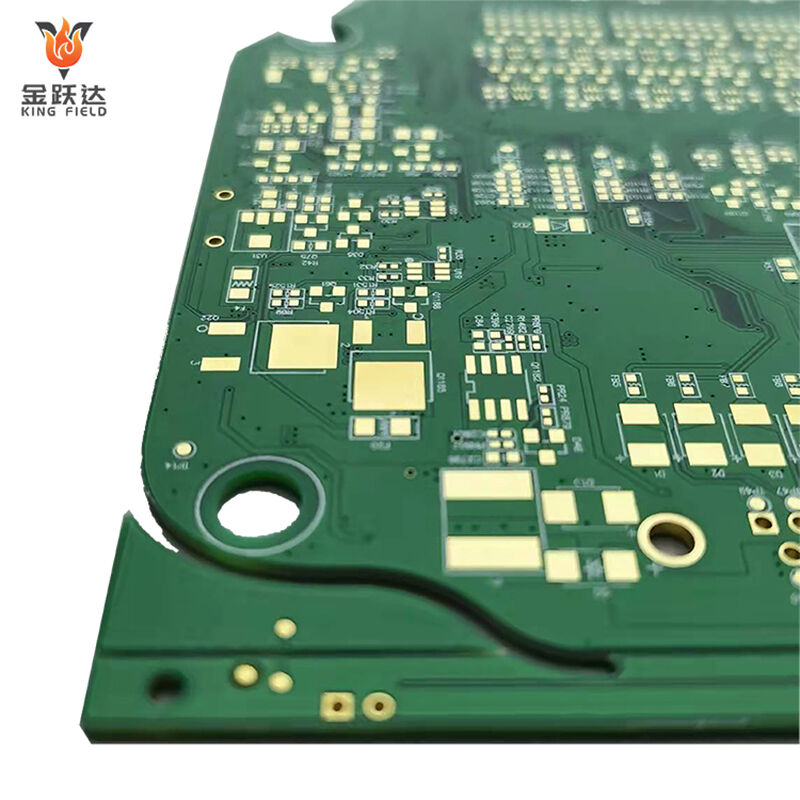

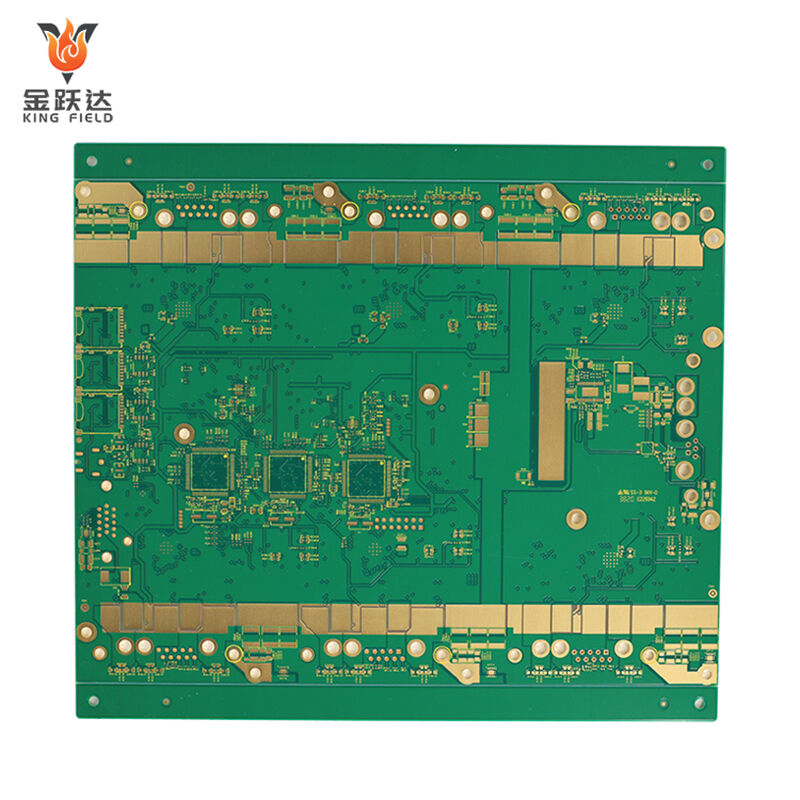

Rogers PCB

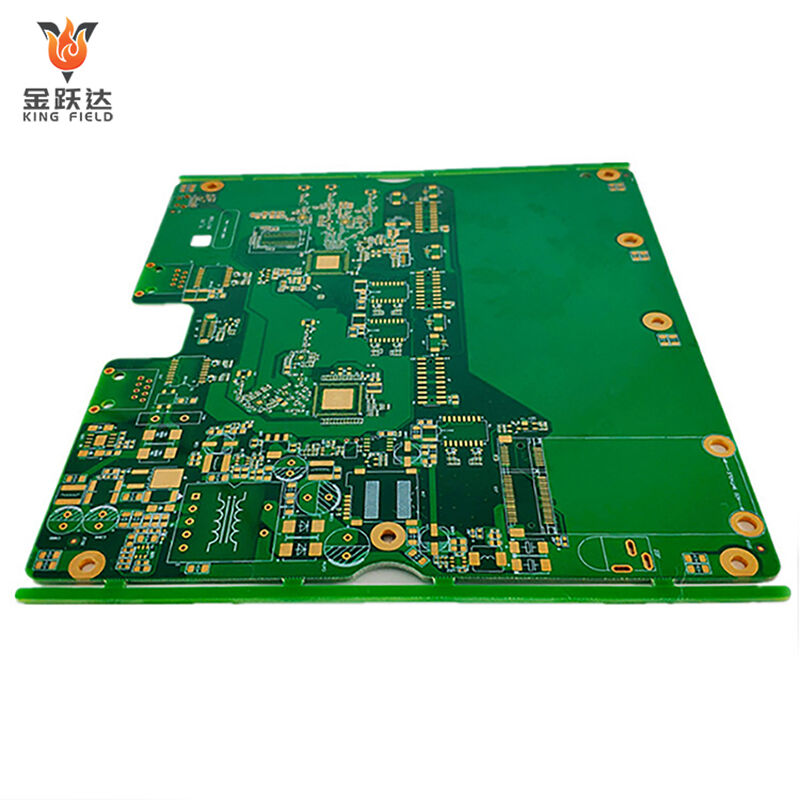

Mataas na pagganap na Rogers PCBs para sa RF/telecom/automotive/industriyal na mataas na dalas na aplikasyon. Premium na mga materyales na Rogers

(RO4003C/RO5880), napakababang loss at eksaktong impedance control—optimal para sa GHz signal integrity.

✅ Mababang-loss na Rogers substrates

✅ Tumpak na kontrol sa impedance (±5%)

✅ Pokus sa RF/microwave/high-speed data

Paglalarawan

Ano ang Rogers PCB?

Rogers PCB tumutukoy sa isang mataas na pagganap na printed circuit board na ginawa gamit ang mga espesyalisadong laminate material na gawa ng Rogers Corporation, isang Amerikanong kumpanya ng advanced materials at teknolohiya. Hindi tulad ng karaniwang FR-4 Mga PCB na gawa sa epoxy resin at glass fiber, ito ay pangunahing gumagamit ng mga materyales tulad ng polytetrafluoroethylene (PTFE), ceramic-filled composites, o hydrocarbon blends. Angkop ito para sa mataas na dalas at mabilis na mga elektronikong aplikasyon at kilala bilang pamantayan sa kaugnay na larangan. Narito ang detalyadong introduksyon:

Serye ng Core Material

| Serye ng Materyal | Mga Pangunahing Karakteristika | Tipikal na mga sitwasyon ng aplikasyon | |||

| RO4000 Series | May murang gastos, magandang kakayahang maproseso, matatag na dielectric constant, at mababang dielectric loss. Halimbawa, ang RO4350B ay may matatag na dielectric constant na humigit-kumulang 3.48 at mahusay na thermal stability. | mga module sa 5G communication, mataas na dalas na antenna, at mga radio frequency circuit. | |||

| RT/duroid Series | Batay ito sa fluoroplastics, na mayroong napakababang dielectric loss at kamangha-manghang high-frequency performance. Ang RT5880 ang nangungunang produkto. | Mga microwave circuit, precision radar system, at mga high-end na test instrument. | |||

| RO3000 Series | Isang reinforced fluoroplastic material na may magandang dimensional stability at moisture resistance. | Mga komersyal na microwave equipment at medium-to-high-end na RF communication device. | |||

| TMM Series | Bilang isang hydrocarbon ceramic material, pinagsama nito ang mga kalamangan ng ceramics at hydrocarbons, na may mataas na thermal conductivity at matatag na electrical properties. | Mga high-power na RF component at mga electronic equipment na gumagana sa mataas na temperatura. | |||

Mga Kahalagahan at Paggamit

Nakakabanggit na mga Kalakhan ng Pagganap

Mababang Signal Loss:

Ang mga materyales nito ay may mababang dissipation factor. Kapag ang mga signal ay ipinapadala sa mga frequency na nasa itaas ng 2GHz, ang loss ay mas mababa kumpara sa tradisyonal na FR-4 PCBs, na epektibong nagagarantiya sa signal integrity.

Matatag na Mga Katangian ng Dielectric:

Nanatiling matatag ang dielectric constant sa loob ng malawak na saklaw ng temperatura at dalas. Nito'y nagbibigay-daan sa mga inhinyero na tumpak na magdisenyo ng mga circuit tulad ng impedance matching at transmission lines.

Malakas na Kabalaghan sa Kapaligiran:

Maraming materyales sa kanilang serye ay may mababang pagsipsip ng tubig, na nagpapahintulot sa matatag na operasyon sa mga kapaligiran na may mataas na kahalumigmigan. Samantala, ang kanilang mataas na glass transition temperatures (karaniwang nasa itaas ng 280°C) at mahusay na thermal stability, na kayang tiisin ang matinding pagbabago ng temperatura.

Pangunahing Larangan ng Aplikasyon

Telekomunikasyon:

Ito ang pangunahing materyal para sa mga RF module ng 5G base station, millimeter-wave antennas, at satellite communication equipment, na tugon sa pangangailangan ng mababang pagkawala at mataas na bilis na paghahatid ng signal sa mga sistema ng komunikasyon.

Aerospace at Depensa:

Ito ay ginagamit sa mga radar system, missile guidance module, at space-borne electronic equipment. Ang kanilang mababang outgassing performance at pagtutol sa masasamang kapaligiran ay kayang umangkop sa kumplikadong kondisyon sa kalawakan at labanan.

Elektroniks ng Sasakyan:

Ginagamit ito sa automotive radar, vehicle-mounted 5G communication modules, at mga sistema ng kontrol sa kuryente ng bagong enerhiya na sasakyan, na kayang tumagal sa mataas na temperatura at mataas na pag-vibrate na kapaligiran sa loob ng sasakyan.

Mga Instrumento sa Pagsusuri at Pagtukoy:

Ginagamit ito sa mga high-frequency signal generator, vector network analyzer, at iba pang mga precision instrument, na nagsisiguro sa katumpakan at katatagan ng mga pagsukat ng instrumento.

Mga Bentahe

Ang rogers circuit board na gawa ng Rogers Materials, na may natatanging substrate formula at disenyo ng performance, ay may mga sumusunod na pangunahing kalamangan kumpara sa tradisyonal na FR-4 PCBS at ordinaryong high-frequency PCBS, lalo na angkop para sa mga aplikasyon na nangangailangan ng mataas na frequency, mataas na bilis, at mataas na reliability:

Pinakamataas na performance sa transmisyon ng high-frequency signal

· Napakababang dielectric loss:

Ang loss factor (Df) ng Rogers substrates (tulad ng PTFE-based, ceramic-filled composites) ay napakababa (karaniwan < 0.0025@10GHz), mas mababa kumpara sa FR-4 (Df≈0.02@10GHz), at ang signal ang attenuation ay lubos na nabawasan sa mataas na frequency band na higit sa 2GHz. Matipid na nagagarantiya ng integridad ng signal sa 5G, millimeter-wave, at microwave communications upang maiwasan ang pagkakaiba o pagbaba sa kahusayan ng paghahatid.

· Matatag na dielectric constant (Dk):

Napakaliit ng pagbabago ng dielectric constant sa temperatura (-55℃ hanggang 125℃) at dalas (saklaw ng pagbabago < ±2%). Ang mga inhinyero ay maaaring tumpak na magdisenyo ng impedance matching at mga transmission line (tulad ng microstrip lines at stripline lines) upang masiguro ang pagkakapare-pareho ng RF circuit performance. Lalong angkop para sa mga sitwasyon na may mahigpit na pangangailangan sa katumpakan ng impedance, tulad ng radar at satellite komunikasyon.

Mahusay na thermal stability at kakayahang umangkop sa kapaligiran

· Mataas na temperatura ng glass transition (Tg) Karamihan sa mga Rogers substrates ay may Tg na nasa itaas ng 280℃ (ang ilang produkto, tulad ng RO4350B, ay may Tg na 280℃, habang ang RT5880 ay walang malinaw na inflection point), na mas mataas kaysa sa FR-4 (Tg≈130℃). Hindi ito lumalambot o bumabago ang hugis sa mataas na temperatura at kayang tumagal sa mainit na kondisyon ng pagwelding (260℃) at pangmatagalang operasyon sa mataas na temperatura.

· Mababang rate ng pagsipsip ng tubig:

Ang rate ng pagsipsip ng tubig ng substrate ay mas mababa sa 0.03% (ang water absorption rate ng FR-4 ≈0.15%), at walang degradasyon ng performance sa mataas na kahalumigmigan (tulad sa Marine at mga outdoor base station), na nag-iwas sa pagkasira ng dielectric properties o corrosion ng linya dulot ng pag-absorb ng moisture, at nagpapahaba sa serbisyo ng buhay ng PCB.

· Pagtutol sa mahihirap na kapaligiran:

Lumalaban sa radyasyon at kemikal na kaagnasan, angkop para sa mga espesyal na senaryo tulad ng aerospace (space radiation) at kontrol sa industriya (acidic at alkali na kapaligiran), at may mababang pag-alis ng gas (pagtutuunan ng mga pamantayan ng NASA), hindi ito ang mga naglalaho na sangkap ay inilalabas upang kontaminado ang mga bahagi ng presisyong mga bahagi.

Ang natatanging mekanikal at pagproseso ng pagganap

· Mataas na katatagan ng sukat:

Ang coefficient ng thermal expansion (CTE) ng substrate ay tumutugma sa mga foil ng tanso (CTE sa X/Y axis ≈14ppm/°C, at sa Z axis ≈60ppm/°C). Ang PCB warpage ay lubhang mababa pagkatapos pag-solder sa mataas na temperatura o ang pag-ikot ng temperatura, na binabawasan ang panganib ng pagkabigo ng pag-solder ng aparato. Ito ay lalo na angkop para sa mataas na density packaging tulad ng BGA at flip-chip.

· Katugma sa mga karaniwang proseso ng PCB:

Maaaring gamitin ang karaniwang mga proseso sa paggawa ng PCB (etching, drilling, metallization, soldering) nang walang espesyal na kagamitan, at sumusuporta ito sa makapal na tanso (≥2oz) at multi- disenyo ng maramihang layer, na nagbabalanse sa mataas na pagganap at kakayahang maisagawa ang proseso at binabawasan ang kahirapan sa mas malaking produksyon.

Akmang-akma para sa mataas na kapangyarihan at integrasyon

· Mahusay na thermal conductivity:

Ang ceramic-filled Rogers substrates (tulad ng RO3003) ay may thermal conductivity na umabot sa 0.6 W/(m · K), na mas mataas kaysa sa FR-4 (0.3 W/(m · K)). Mabilis nitong naililipat ang init na nabubuo ng high-power RF devices, upang maiwasan ang lokal na sobrang pag-init at paghina ng pagganap.

· Suporta para sa integrated passive components:

Ang ilang Rogers substrates (tulad ng LTCC-compatible series) ay maaaring pagsamahin ang mga passive component (resistors, capacitors), na nagpapababa sa bilang ng mga panlabas na komponente, nakakamit ang pagpapa-compact at pagpapagaan ng PCB, at ang pagiging angkop para sa mga sitwasyon na limitado ang espasyo tulad ng mga drone at radar na nakamontang sa sasakyan.

Ang kalamangan sa kahusayan ng enerhiya na dulot ng mababang salik ng pagkawala

Sa mga RF power amplifier at mga module ng paghahatid ng base station, ang ultra-mababang dielectric loss ay maaaring magbawas ng pagkawala ng enerhiya hab during ng paghahatid ng signal, mapabuti ang ratio ng kahusayan ng enerhiya ng kagamitan, paunlarin ang kabuuang konsumo ng kuryente ng makina, at sabay na bawasan ang paglabas ng init, na karagdagang nag-o-optimize sa disenyo ng pagpapalalamig.

| Mga indikador ng pagganap | Rogers PCB | FR-4 PCB | |||

| Salik ng pagkawala (Df) | <0.0025.10GHz | ≈0.02.10GHz | |||

| Pagbabago ng dielectric constant | <±2% | >±10% | |||

| Temperatura ng glass transition (Tg) | >280℃ | ≈130℃ | |||

| Rate ng pagkakahawa ng tubig | <0.03% | ≈0.15% | |||

| Dimensional Stability | Napakataas | Pangkalahatan |

Mga pag-iingat

Dahil sa mga malaking pagkakaiba sa mga katangian ng substrate sa pagitan ng rogers pcb board at tradisyonal na FR-4 PCBS, kailangan ng masusing kontrol sa detalye ng proseso sa pagmamanupaktura. Ang mga pangunahing punto na dapat tandaan ay ang mga sumusunod:

Paghahanda at imbakan ng substrate

· Mga kondisyon sa pag-iimbak:

Ang mga base material na Rogers (lalo na ang mga PTFE base material) ay madaling sumipsip ng kahalumigmigan, kaya dapat itong imbakin sa lugar na may pare-parehong temperatura at kahalumigmigan (temperatura 20~25℃, kahalumigmigan < 50%). Kung hindi agad gagamitin pagkatapos buksan, dapat itong i-pack sa vacuum at selyohan upang maiwasan ang pagsipsip ng kahalumigmigan, na maaaring magdulot ng mga bula at pagkakahiwalay ng mga layer sa panahon ng pagwelding.

· Pagputol ng base material:

Gumamit ng mga espesyal na matitibay na tool na gawa sa alloy para sa pagputol upang maiwasan ang pagkabasag ng gilid ng base material (ang PTFE base material ay mahina ang tibay). Matapos putulin, dapat linisin ang mga natirang debris sa gilid upang maiwasan ang pagguhit sa ibabaw ng board sa susunod na proseso.

· Paglilinis ng ibabaw:

Huwag gumamit ng matitinding nakakalason na pampalinis sa ibabaw ng substrate. Inirerekomenda ang isopropil alkohol sa pagpapahid upang alisin ang mga mantsa ng langis o alikabok, upang maiwasan ang kontaminasyon na maaaring makaapekto sa lakas ng pagkakadikit ng tanso layer.

Proseso ng pagbuo at pagbuhol

· Mga parameter sa pagbuhol:

Ang PTFE-based Rogers material ay may mataas na katigasan at mahinang konduktibidad ng init. Sa pagbuhol, dapat piliin ang drill bit na may patong na diamond. Bawasan ang bilis ng pag-ikot (20% hanggang 30% na mas mababa kaysa sa FR-4), dagdagan ang bilis ng pagpasok, at sabay na palakasin ang paglamig (gamit ang tubig na coolant) upang maiwasan ang pagsusuot ng drill bit o pagkasira ng base material. Para sa mga substrate na may punong aluminum nitride, kinakailangang iwasan ang pagbuo ng mikrobitak habang nagbubuhol. Maaaring gamitin ang paraang paulit-ulit na pagbuhol (step-by-step drilling method).

· Pagtrato sa pader ng butas:

Matapos ang pagbuhol, kailangan ang plasma cleaning o chemical etching upang alisin ang natirang debris ng substrate sa pader ng butas (mahirap alisin ang PTFE residue), upang matiyak ang pagkakadikit ng metal sa pader ng butas.

Iwasan ang labis na pag-etch na maaaring magdulot ng magaspang na panig ng butas at makaapekto sa pagkakapare-pareho ng patong.

· Pagbuo ng hugis:

Ginagamit ang CNC precision engraving o laser cutting upang maiwasan ang blanking (na madaling maging sanhi ng pagkakahiwalay ng mga materyales na batay sa PTFE). Matapos putulin, kailangang ipagpatong ang mga gilid upang alisin ang mga burrs.

Metalisasyon at elektroplating

· Paunang paggamot sa pagpapalitaw ng tanso:

Ang ibabaw ng Rogers substrate ay lubhang inert (lalo na ang PTFE), kaya kailangang gumamit ng espesyal na proseso para magaspang (tulad ng sodium naphthalene treatment, plasma etching) upang mapataas ang pagkakagaspang ng ibabaw ng substrate at mapalakas ang pandikit ng patong ng tanso. iwasan ang labis na paggaspang na maaaring magdulot ng pagkasira sa ibabaw ng substrate.

· Mga parameter ng elektroplating:

Sa pagpapalitaw ng tanso, kailangang bawasan ang density ng kuryente (15% na mas mababa kaysa sa FR-4), dapat pahabain ang oras ng elektroplating, at dapat pare-pareho ang patong. Para sa mga disenyo ng makapal na tanso (≥2oz), segmented electroplating dapat ipatupad upang maiwasan ang hindi pare-parehong kapal ng patong o mga butas na tulad ng pin.

· Pagsusuri sa patong:

Bigyang-pansin ang pagsusuri sa saklaw at pandikit ng patong sa pader ng butas. Ang pandikit ng patong sa pader ng butas ng mga PTFE-based Rogers PCB ay dapat na ≥1.5N/mm upang maiwasan ang pagkakalag ng patong habang ginagamit sa susunod na paggamit.

Pag-etsa at paggawa ng sirkito

· Pagpili ng solusyon sa pag-etsa:

Gumamit ng acidic etching solutions (tulad ng copper chloride system) upang maiwasan ang pagkasira ng alkaline etching solutions sa Rogers substrates (ang ilang ceramic-filled substrates ay mahina laban sa alkali); Habang nag-etsa, ang temperatura (25 hanggang 30℃) at bilis ng pag-etsa ay mahigpit na dapat kontrolado upang maiwasan ang labis na side etching, na maaaring magdulot ng pagbaba sa katumpakan ng sirkito.

· Kompensasyon sa linya:

Itakda ang halaga ng etching compensation ayon sa uri ng base material (ang side etching rate ng PTFE base material ay mga 8% hanggang 10%, na mas mataas kaysa sa FR-4) upang matiyak na ang huling lapad ng linya ay sumusunod sa disenyo mga kinakailangan; Para sa manipis na linya (lapad ng linya < 0.1mm), dapat gamitin ang high-precision exposure equipment upang maiwasan ang putol o maikling circuit.

Solder mask at surface treatment

· Katugma ng solder mask ink:

Pumili ng solder mask ink na may mataas na resistensya sa init (Tg > 150℃) na tugma sa Rogers substrates upang maiwasan ang pagkakalag ng ink dahil sa mahinang pandikit sa substrate. Habang pinapaimprenta ang solder mask, dapat bawasan ang presyon ng scraper upang maiwasan ang pagpasok ng ink sa puwang ng circuit.

· Proseso ng pagpapatigas:

Dapat palakihin nang paunti-unti ang temperatura ng pagpapatigas ng solder mask (mula 80℃ patungong 150℃ nang dahan-dahan) upang maiwasan ang pagbaluktot ng substrate dulot ng biglang pagtaas ng temperatura. Ang tagal ng pagpapatigas ay 10% hanggang 20% nang mas mahaba kaysa sa FR-4 upang matiyak ang buong pagkakatuyo ng tinta.

· Pagpili ng surface treatment:

Bigyan ng prayoridad ang ginto plating (ENIG) o tin plating, at iwasan ang hot air leveling (HASL) - ang mainit na hangin na may mataas na temperatura ay maaaring magdulot ng pagbaluktot sa Rogers substrate, at ang PTFE base materials ay may limitadong resistensya sa init (ang HASL na temperatura na mahigit 260℃ ay maaaring madaling masira ang substrate).

Proseso ng Lamination

· Mga parameter ng lamination:

Itakda ang temperatura, presyon, at oras ng lamination ayon sa uri ng substrate upang maiwasan ang pagkasira ng substrate dahil sa sobrang init o pagkakahiwalay ng mga layer dahil sa hindi pantay na presyon.

· Pag-alis ng adhesive:

Bago ang lamination, kailangang paunlan ang precured sheet (PP) sa 100℃ nang 30 minuto upang alisin ang mga volatile na sangkap at maiwasan ang pagkabuo ng mga bula habang nasa lamination. Ang pagsasama ng Rogers substrate at PP ay dapat magkatugma sa coefficient of thermal expansion upang mabawasan ang pagbaluktot matapos ang lamination.

· Kontrol sa patag na anyo:

Matapos ang multi-layer Rogers PCB na ma-laminate, kailangang ilagay ito sa prosesong cold-pressed at i-set. Dapat kontrolado ang cooling rate sa 5℃/min upang maiwasan ang labis na temperature difference na maaaring magdulot ng pagkabukol ng ibabaw ng board (ang degree ng pagkabukol dapat ay ≤0.3%).

Pagsubok at Quality Control

· Pagsubok sa electrical performance:

Bigyang-pansin ang pagsusuri sa linya ng impedance, insertion loss, at standing wave ratio. Gamitin ang network analyzer upang isagawa ang buong saklaw ng pagsubok sa loob ng dinisenyong frequency band upang matiyak na ang high-frequency performance ay sumusunod sa standards.

· Pagsubok sa reliability:

Isagawa ang thermal cycling test at damp heat test upang patunayan ang bonding stability sa pagitan ng substrate at copper layer, gayundin ang solder mask layer, upang maiwasan ang pagkabigo dulot ng environmental aging.

· Pagsusuri sa itsura:

Suriin ang ibabaw ng board para sa mga bitak, delamination, mga bula, kinis ng mga gilid ng circuit, at mga burrs sa mga pader ng butas upang matiyak na walang mga malinaw na depekto sa itsura.

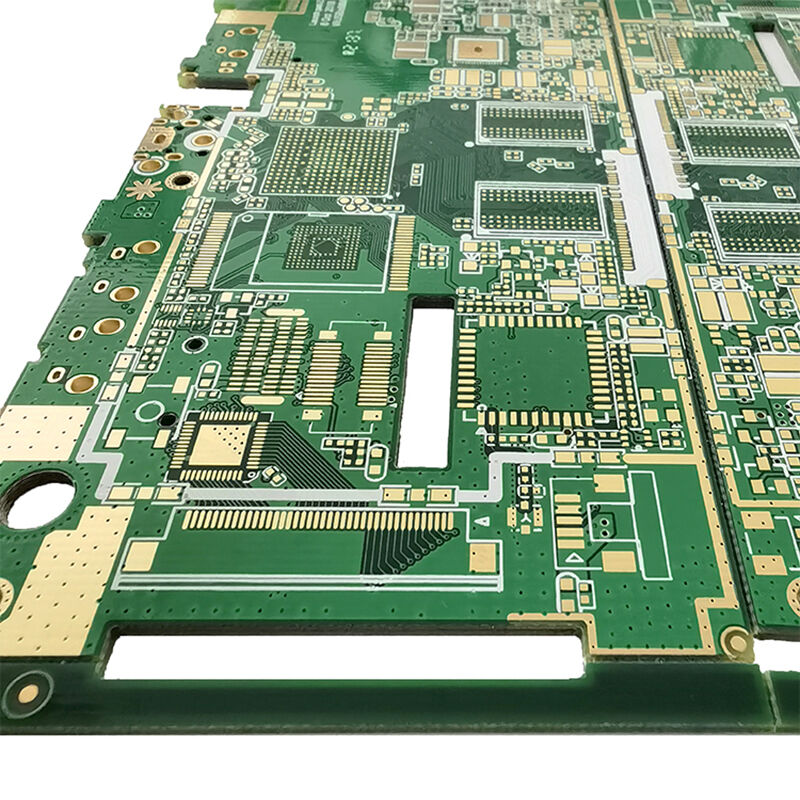

Kakayahan sa Pagmamanupaktura ng Matigas na RPCB

| Item | RPCB | HDI | |||

| pinakamaliit na linewidth/pagitan ng linya | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| pinakamaliit na Diametro ng Butas | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| pinakamaliit na abertura ng solder resist (isang panig lamang) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| pinakamaliit na solder resist bridge | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| pinakamataas na aspect ratio (kapal/diameter ng butas) | 0.417361111 | 0.334027778 | |||

| katumpakan ng impedance control | +/-8% | +/-8% | |||

| napakahusay na kapal | 0.3-3.2MM | 0.2-3.2MM | |||

| pinakamalaking sukat ng board | 630mm*620mm | 620mm*544mm | |||

| pinakamataas na kapal ng natapos na tanso | 6OZ(210UM) | 2OZ(70UM) | |||

| pinakamaliit na kapal ng board | 6MIL(0.15MM) | 3MIL (0.076MM) | |||

| pinakamataas na layer | 14 na layer | 12 na layer | |||

| Paggamot sa Ibabaw | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selective immersion gold | |||

| carbon print | |||||

| Sukat ng butas gamit ang laser (min/max) | / | 3MIL / 9.8MIL | |||

| pagkakaiba-iba ng sukat ng laser hole | / | 0.1 |