Rogers PCB

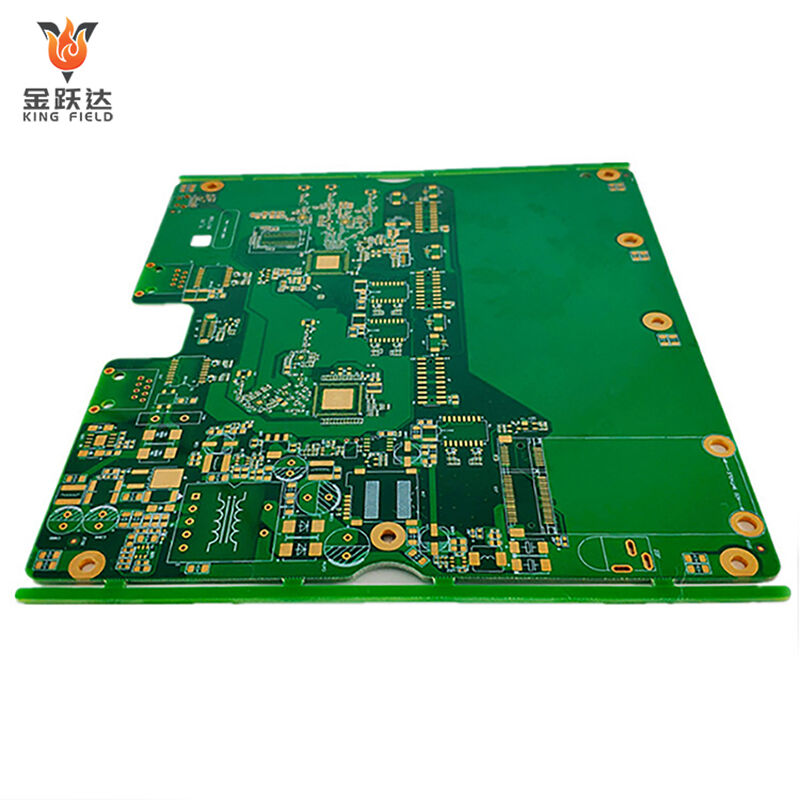

PCB های Rogers با عملکرد بالا برای برنامه های RF / مخابرات / خودرو / صنعتی با فرکانس بالا. مواد برتر راجرز

(RO4003C/RO5880) ، از دست دادن بسیار کم و کنترل معاوضات دقیقبه منظور یکپارچگی سیگنال گژتز بهینه شده است.

✅ زیربناهای کم ضرر راجرز

✅ کنترل دقیق امپدانس (±5%)

✅ تمرکز RF / مایکروویو / داده های با سرعت بالا

توضیح

برد مدار چاپی روگرز چیست؟

Rogers PCB به یک برد مدار چاپی با عملکرد بالا اشاره دارد که با استفاده از مواد لایهای تخصصی تولید شده توسط شرکت راجرز کورپوریشن، یک شرکت پیشرو در زمینه مواد و فناوریهای پیشرفته آمریکایی، ساخته شده است. برخلاف بردهای معمولی FR-4 که از رزین اپوکسی و الیاف شیشه ساخته میشوند، این برد عمدتاً از موادی مانند پلیتترافلوئورواتیلن (PTFE)، ترکیبات سرامیکی پر شده یا مخلوطهای هیدروکربنی استفاده میکند. این برد بهویژه برای کاربردهای الکترونیکی با فرکانس بالا و سرعت بالا مناسب است و به عنوان معیار در زمینههای مرتبط شناخته میشود. در ادامه معرفی دقیقتری ارائه شده است: سناریوهای الکترونیکی با فرکانس و سرعت بالا و به عنوان معیار در زمینههای مرتبط شناخته میشود. در ادامه معرفی دقیقتری ارائه شده است:

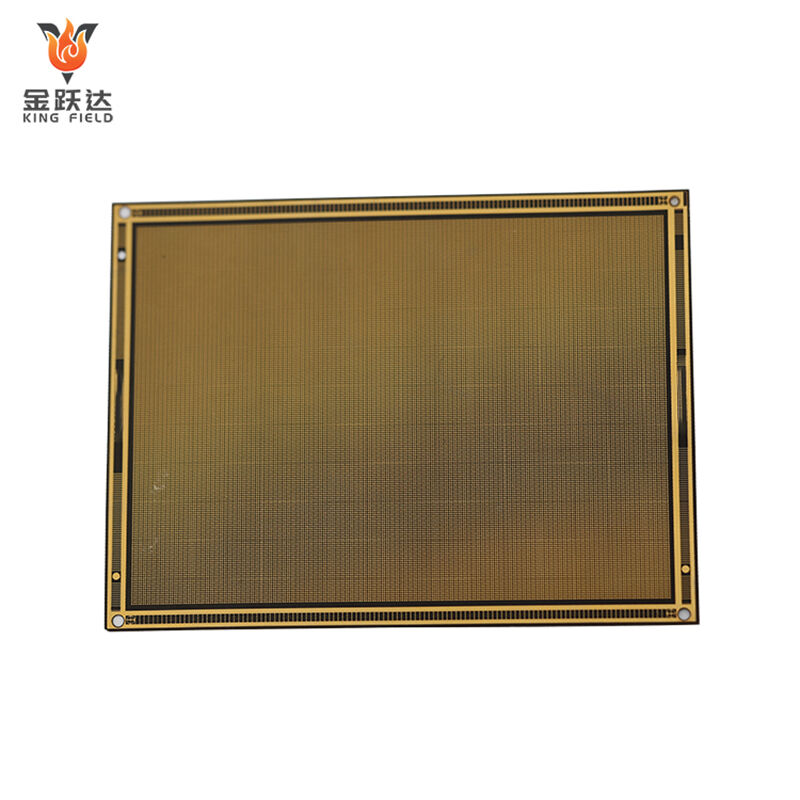

سری مواد اصلی

| سری مواد | ویژگی های کلیدی | سناریوهای کاربردی معمول | |||

| RO4000 Series | این سری دارای هزینهی مناسب، قابلیت فرآوری خوب، ثبات ثابت دیالکتریک و اتلاف دیالکتریک پایین است. به عنوان مثال، RO4350B دارای ثابت دیالکتریک پایدار در حدود 3.48 و پایداری حرارتی عالی است. | ماژولهای ارتباطی 5G، آنتنهای فرکانس بالا و مدارهای رادیویی | |||

| RT/duroid Series | این ماده بر پایه فلوروپلاستیک است و دارای تلفات دیالکتریک بسیار کم و عملکرد عالی در فرکانسهای بالا میباشد. RT5880 یک محصول نماینده است. | مدارهای مایکروویو، سیستمهای راداری دقیق و ابزارهای آزمایشگاهی پرآوازه. | |||

| RO3000 Series | این ماده یک فلوروپلاستیک تقویتشده است که دارای پایداری ابعادی خوب و مقاومت در برابر رطوبت میباشد. | تجهیزات مایکروویو تجاری و دستگاههای ارتباطات رادیویی متوسط تا پرآوازه. | |||

| TMM Series | به عنوان یک ماده سرامیکی هیدروکربنی، ترکیبی از مزایای سرامیک و هیدروکربن است که دارای هدایت حرارتی بالا و خواص الکتریکی پایدار است. | اجزای RF با توان بالا و تجهیزات الکترونیکی کاربردی در دمای بالا. | |||

مزایا و کاربردها

مزایای عملکردی برجسته

تلفات سیگنال کم:

مواد آن دارای عامل تلفات کمی است. هنگامی که سیگنالها در فرکانسهای بالای 2 گیگاهرتز انتقال مییابند، اتلاف بسیار کمتر از برد مدار چاپی FR-4 سنتی است که بهطور مؤثر یکپارچگی سیگنال را تضمین میکند.

خواص دی الکتریک پایدار:

ثابت دی الکتریک در محدوده وسیعی از دما و فرکانس پایدار میماند. این امر به مهندسان اجازه میدهد تا مدارها را بهطور دقیق طراحی کنند، مانند تطبیق امپدانس و خطوط انتقال.

قدرت پذیرش محیط زیست:

بسیاری از مواد موجود در سری آن جذب آب کمی دارند و امکان عملکرد پایدار در محیطهای با رطوبت بالا را فراهم میکنند. در همین حال، دمای انتقال شیشهای بالایی دارند (بهطور کلی بالاتر از 280°C) و دارای پایداری حرارتی عالی هستند که میتوانند تغییرات دمایی شدید را تحمل کنند.

حوزههای کاربرد اصلی

تلیکومونیکیشن:

این ماده یک ماده اصلی برای ماژولهای RF ایستگاه پایه 5G، آنتنهای موج میلیمتری و تجهیزات ارتباطی ماهوارهای است و نیاز سیستمهای ارتباطی به انتقال سیگنال با تلفات کم و سرعت بالا را برآورده میکند.

هوافضا و دفاع:

این ماده در سیستمهای راداری، ماژولهای هدایت موشک و تجهیزات الکترونیکی فضایی به کار میرود. عملکرد پایین آن در زمینه تبخیر و مقاومت در برابر محیطهای سخت، امکان سازگاری با شرایط پیچیده فضا و میدان نبرد را فراهم میکند.

الکترونیک خودرو:

در رادار خودرو، ماژولهای ارتباطی 5G نصبشده بر روی خودرو و سیستمهای کنترل توان خودروهای انرژی جدید استفاده میشود که میتواند در محیطهای کاری با دمای بالا و لرزش شدید خودرو مقاومت کند.

ابزارهای آزمون و اندازهگیری:

این ماده در مولدهای سیگنال فرکانس بالا، آنالایزر شبکه برداری و سایر ابزارهای دقیق به کار میرود و دقت و ثبات اندازهگیری ابزارها را تضمین میکند.

مزایا

ورق مدار چاپی روگرس که توسط مواد روگرس تولید شده است، با فرمول منحصر به فرد بستر و طراحی عملکردی آن، مزایای اساسی زیر را در مقایسه با ورقهای FR-4 سنتی و ورقهای معمولی با فرکانس بالا دارد و به ویژه مناسب موارد کاربرد با فرکانس بالا، سرعت بالا و قابلیت اطمینان بالا است:

عملکرد نهایی در انتقال سیگنال با فرکانس بالا

· تلفات دیالکتریک بسیار پایین:

ضریب تلفات (Df) زیرلایههای روگرز (مانند ترکیبات مبتنی بر PTFE و پرشده با سرامیک) بسیار پایین است (معمولاً < 0.0025@10GHz)، خیلی پایینتر از FR-4 (Df≈0.02@10GHz)، و تضعیف سیگنال بهطور قابلتوجهی کاهش مییابد در باند فرکانسی بالای 2 گیگاهرتز. بهطور مؤثر یکپارچگی سیگنال را در ارتباطات 5G، موج میلیمتری و مایکروویو حفظ میکند تا از اعوجاج داده یا کاهش کارایی انتقال جلوگیری شود. در باند فرکانسی بالای 2 گیگاهرتز. بهطور مؤثر یکپارچگی سیگنال را در ارتباطات 5G، موج میلیمتری و مایکروویو حفظ میکند تا از اعوجاج داده یا کاهش کارایی انتقال جلوگیری شود.

· ثبات ثابت دیالکتریک (Dk):

ثابت دیالکتریک با تغییر دما (-55℃ تا 125℃) و فرکانس نوسان بسیار کمی دارد (دامنه نوسان < ±2٪). مهندسان میتوانند تطبیق امپدانس و خطوط انتقال (مانند خطوط میکرواستریپ و خطوط استریپلاین) را بهدقت طراحی کنند تا از یکنواختی عملکرد مدارهای RF اطمینان حاصل کنند. این ویژگی بهویژه برای کاربردهایی که نیازمند دقت بالا در امپدانس هستند، مانند رادار و ارتباطات ماهوارهای مناسب است. خطوط استریپلاین) را بهدقت طراحی کنند تا از یکنواختی عملکرد مدارهای RF اطمینان حاصل کنند. این ویژگی بهویژه برای کاربردهایی که نیازمند دقت بالا در امپدانس هستند، مانند رادار و ارتباطات ماهوارهای مناسب است. خطوط استریپلاین) را بهدقت طراحی کنند تا از یکنواختی عملکرد مدارهای RF اطمینان حاصل کنند. این ویژگی بهویژه برای کاربردهایی که نیازمند دقت بالا در امپدانس هستند، مانند رادار و ارتباطات ماهوارهای مناسب است.

ثبات حرارتی عالی و سازگاری محیطی مناسب

· دمای انتقال شیشهای بالا (Tg) بیشتر زیرلایههای روگرز دارای دمای Tg بالای 280 درجه سانتیگراد هستند (برخی محصولات مانند RO4350B دمای Tg برابر با 280 درجه سانتیگراد دارند، در حالی که RT5880 نقطه عطف مشخصی ندارد)، که بسیار بالاتر از FR-4 است (Tg≈130℃). این مواد در شرایط دمای بالا نرم یا تغییر شکل نمیشوند و میتوانند در برابر دمای بالای لحیمکاری (260 درجه سانتیگراد) و محیطهای کاری دمای بالا در طولانیمدت مقاومت کنند.

· نرخ جذب آب پایین:

نرخ جذب آب زیرلایه کمتر از 0.03 درصد است (نرخ جذب آب FR-4 ≈0.15 درصد)، و در محیطهای مرطوب عملکرد آن کاهش نمییابد (مانند محیطهای دریایی و ایستگاههای پایه بیرونی)، از بدتر شدن خواص دیالکتریک یا خوردگی خطوط ناشی از جذب رطوبت جلوگیری میکند و عمر مفید برد مدار چاپی (PCB) را افزایش میدهد. · مقاومت در برابر محیطهای سخت:

· مقاومت در برابر محیطهای سخت:

مقاوم در برابر تابش و خوردگی شیمیایی، مناسب برای سناریوهای خاص مانند هوافضا (تابش فضایی) و کنترل صنعتی (محیطهای اسیدی و قلیایی)، و با دمای پایین تخریب گازی (مطابق با استانداردهای ناسا)، باعث آزاد شدن مواد فرار و آلوده کردن قطعات دقیق نمیشود. آزاد نمیکند.

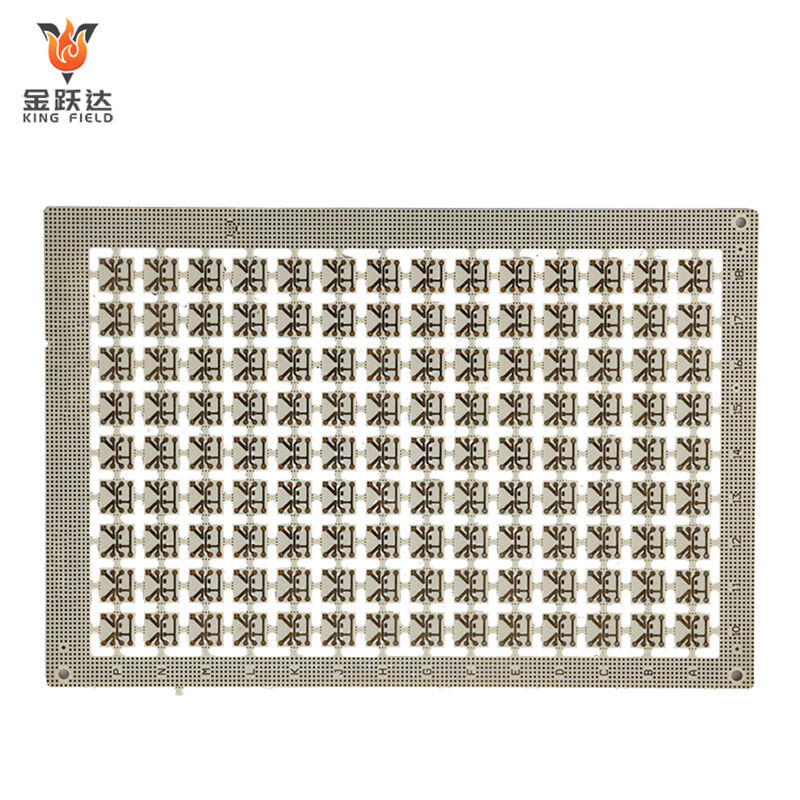

عملکرد مکانیکی و پردازشی عالی

· پایداری ابعادی بالا:

ضریب انبساط حرارتی (CTE) بستر به خوبی با فویل مس هماهنگ است (CTE در محور X/Y ≈14ppm/℃ و در محور Z ≈60ppm/℃). پیچش برد مدار چاپی پس از لولهکشی دمای بالا یا چرخه دما بسیار پایین است و خطر خرابی لحیمکاری دستگاه را کاهش میدهد. این ویژگی به ویژه برای بستهبندی با تراکم بالا مانند BGA و فلیپچیپ مناسب است.

· سازگار با فرآیندهای متداول برد مدار چاپی:

فرآیندهای استاندارد تولید برد مدار چاپی (مانند خراش، سوراخکاری، فلزدهی و لحیمکاری) بدون نیاز به تجهیزات خاص قابل اجرا هستند و از مس ضخیم (≥2 اونس) و طراحیهای برد چندلایه پشتیبانی میکنند که تعادل مناسبی بین عملکرد بالا و امکانپذیری فرآیند ایجاد میکند و دشواری تولید انبوه را کاهش میدهد. تعادل بین عملکرد بالا و امکانپذیری فرآیند و کاهش دشواری تولید انبوه.

سازگاری با الزامات توان بالا و یکپارچهسازی

· هدایت حرارتی عالی:

زیرلایههای روگرز حاوی سرامیک (مانند RO3003) دارای هدایت حرارتی تا 0.6 وات بر متر کلوین هستند که بالاتر از FR-4 (0.3 وات بر متر کلوین) میباشد. این مواد میتوانند گرمای تولید شده توسط دستگاههای RF با توان بالا را به سرعت منتقل کنند، و از گرمای موضعی و کاهش عملکرد جلوگیری میکنند. جلوگیری از گرمای موضعی و کاهش عملکرد.

· پشتیبانی از اجزای غیرفعال یکپارچه:

برخی از زیرلایههای روگرز (مانند سریهای سازگار با LTCC) میتوانند با اجزای غیرفعال (مقاومتها، خازنها) یکپارچه شوند و تعداد قطعات خارجی را کاهش دهند، دستیابی به کاهش ابعاد و سبکوزن شدن برد مدار چاپی و همچنین مناسب بودن برای سناریوهای با فضای محدود مانند پهپادها و رادارهای نصبشده روی خودرو.

مزیت بهرهوری انرژی ناشی از عامل تلفات کم

در تقویتکنندههای قدرت فرکانس رادیویی و ماژولهای انتقال ایستگاه پایه، تلفات دیالکتریک بسیار پایین میتواند تلفات انرژی در حین انتقال سیگنال را کاهش دهد، نسبت بهرهوری انرژی تجهیزات را افزایش دهد، مصرف کلی توان دستگاه را پایین آورد و همزمان تولید گرما را کاهش دهد و طراحی دفع گرما را بهبود بخشد. و در عین حال تولید گرما را کاهش داده و طراحی دفع گرما را بیشتر بهینه میکند.

| شاخصهای عملکرد | Rogers PCB | برد FR-4 | |||

| عامل تلفات (Df) | <0.0025.10GHz | ≈0.02.10GHz | |||

| نوسان ثابت دیالکتریک | <±2% | >±10% | |||

| دمای انتقال شیشهای (Tg) | >280℃ | ≈130℃ | |||

| نرخ جذب آب | <0.03% | ≈0.15% | |||

| ثبات ابعادی | بسیار بالا را فراهم میکند. | عمومی |

احتیاطات

به دلیل تفاوتهای قابل توجه در ویژگیهای بستر بین برد روگرز و برد FR-4 سنتی، فرآیند تولید نیازمند کنترل هدفمند جزئیات فرآیندی است. نکات اصلی قابل توجه به شرح زیر است:

پردازش و نگهداری بستر

· شرایط نگهداری:

مواد پایه روگرز (به ویژه مواد پایه PTFE) مستعد جذب رطوبت هستند و باید در محیطی با دمای ثابت و رطوبت کنترلشده نگهداری شوند (دمای 20 تا 25 درجه سانتیگراد، رطوبت کمتر از 50٪). در صورتی که پس از باز کردن بستهبندی بهسرعت استفاده نشوند، باید آنها را در بستهبندی خلاء قرار داد تا از جذب رطوبت جلوگیری شود؛ زیرا جذب رطوبت ممکن است باعث ایجاد حباب و لایهلایه شدن در حین لحیمکاری شود.

· برش ماده پایه:

برای برش از ابزارهای آلیاژ سخت اختصاصی استفاده کنید تا از ترک خوردن لبه ماده پایه جلوگیری شود (مواد پایه PTFE چقرمگی پایینی دارند). پس از برش، باید ذرات لبه تمیز شوند تا از خراشیدن سطح برد در مراحل بعدی فرآیند جلوگیری شود.

· تمیزکاری سطح:

از عوامل تمیزکننده خورنده قوی روی سطح زیرلایه استفاده نکنید. الکل ایزوپروپیل برای پاک کردن جهت حذف لکههای روغن یا گرد و غبار ترجیح داده میشود، تا از آلودگی که ممکن است مقاومت چسبندگی مس را تحت تأثیر قرار دهد، جلوگیری شود. لایه.

فرآیند سوراخکاری و شکلدهی

· پارامترهای سوراخکاری:

مواد روگرز مبتنی بر PTFE سختی بالایی دارند و هدایت حرارتی ضعیفی دارند. هنگام سوراخکاری، باید از متههای الماسپوشیده استفاده شود. سرعت چرخش را کاهش دهید (20 تا 30 درصد کمتر از FR-4)، نرخ پیشروی را افزایش دهید و همزمان خنککاری را بهبود بخشید (با استفاده از خنککننده محلول در آب) تا از سایش مته یا تخریب ماده پایه جلوگیری شود. برای زیرلایههای پر شده با نیترید آلومینیوم، باید از تشکیل ترکهای ریز در حین سوراخکاری جلوگیری شود. میتوان از روش سوراخکاری مرحلهای استفاده کرد. میتوان از روش سوراخکاری مرحلهای استفاده کرد.

· پردازش دیواره سوراخ:

پس از سوراخکاری، لازم است از تمیزکاری پلاسمایی یا خراش شیمیایی استفاده شود تا باقیماندههای زیرلایه از دیواره سوراخ حذف شوند (باقیمانده PTFE حذف کردن آن دشوار است)، تا چسبندگی فلزنشینی روی دیواره سوراخ تضمین شود.

از اچینگ بیش از حد که ممکن است باعث دیوارههای خشن سوراخ و تأثیر منفی بر یکنواختی پوشش شود، اجتناب کنید.

· شکلدهی:

حکاکی دقیق دستگاه کنترل عددی (CNC) یا برش لیزری مورد استفاده قرار میگیرد تا از برش خالی (که به راحتی میتواند سبب لایهلایه شدن مواد مبتنی بر PTFE شود) جلوگیری شود. پس از برش، لبهها باید سنگ زده شوند تا حاشیههای ناصاف حذف گردند.

فلزدهی و آبکاری الکتریکی

· پیشتیمار مسآبکاری:

سطح زیرلایه روگرس بسیار بیاثر است (به ویژه PTFE)، بنابراین باید از فرآیندهای خاصی برای افزایش زبری سطح مانند تیمار با سدیم-نفتالین یا اچینگ پلاسما استفاده شود تا زبری سطح زیرلایه افزایش یافته و چسبندگی لایه مسآبکاری بهبود یابد. از زبر کردن بیش از حد که ممکن است به سطح زیرلایه آسیب برساند، اجتناب کنید.

· پارامترهای آبکاری الکتریکی:

هنگام آبکاری مس، چگالی جریان باید کاهش یابد (15٪ کمتر از FR-4)، زمان آبکاری باید افزایش یابد و پوشش باید یکنواخت باشد. در طراحیهای مس ضخیم (≥2 اونس)، آبکاری مرحلهای باید اتخاذ شود تا از ضخامت نامناسب پوشش یا تشکیل منافذ کوچک جلوگیری شود.

· بازرسی پوشش:

تمرکز بر بررسی پوششدهی و چسبندگی لایه پوششی روی دیواره سوراخ. چسبندگی پوشش روی دیواره سوراخ در بردهای PTFE مبتنی بر روگرز (Rogers) باید ≥1.5N/mm باشد تا از جدا شدن پوشش در حین استفاده بعدی جلوگیری شود.

خرد کردن و ساخت مدار

· انتخاب محلول خرد کننده:

از محلولهای اسیدی برای خرد کردن (مانند سیستم کلرید مس) استفاده کنید تا از خوردگی زیرلایههای روگرز توسط محلولهای قلیایی جلوگیری شود (برخی از زیرلایههای سرامیکی مقاومت ضعیفی در برابر قلیا دارند). در طول فرآیند خرد کردن، دما (25 تا 30 درجه سانتیگراد) و سرعت خرد کردن باید به دقت کنترل شوند تا از خرد شدن جانبی بیش از حد جلوگیری شود که میتواند منجر به کاهش دقت مدار شود.

· جبران خط:

مقدار جبران حکاکی را بر اساس نوع ماده پایه تنظیم کنید (نرخ حکاکی جانبی ماده پایه PTFE حدود 8 تا 10 درصد است که بالاتر از FR-4 است) تا اطمینان حاصل شود که عرض نهایی خطوط با طراحی مطابقت دارد دستورالعملها؛ برای خطوط نازک (عرض خط < 0.1 میلیمتر)، باید از تجهیزات نوردهی با دقت بالا استفاده شود تا از قطع شدن خطوط یا اتصال کوتاه جلوگیری شود.

ماسک لحیم و پرداخت سطح

· سازگاری جوهر ماسک لحیم:

جوهر ماسک لحیم مقاوم در برابر دماهای بالا (Tg > 150 درجه سانتیگراد) را انتخاب کنید که با زیرلایههای روگرز سازگار باشد تا از پوسته شدن جوهر به دلیل چسبندگی ضعیف به زیرلایه جلوگیری شود. هنگام چاپ ماسک لحیم، فشار تیغه باید کاهش یابد تا از نفوذ جوهر به فاصله مدار جلوگیری شود شود.

· فرآیند پخت:

دمای پخت برای ماسک لحیم باید به تدریج افزایش یابد (به تدریج از 80 درجه سانتیگراد تا 150 درجه سانتیگراد) تا از تغییر شکل زیرلایه ناشی از افزایش ناگهانی دما جلوگیری شود. زمان پخت 10 تا 20 درصد بیشتر از زمان مربوط به FR-4 است برای اطمینان از پخت کامل جوهر.

· انتخاب عملیات سطحی:

اولویت با روکش طلا (ENIG) یا روکش قلع است و از صاف کردن با هوای داغ (HASL) خودداری شود - هوای داغ با دمای بالا میتواند باعث تاب برداشتن زیرلایه روگرس شود، و مواد پایه PTFE مقاومت حرارتی محدودی دارند (دمای HASL بالای 260 درجه سانتیگراد به راحتی میتواند به زیرلایه آسیب بزند).

فرآیند لایهبندی

· پارامترهای لایهچینی:

دمای، فشار و زمان لایهچینی را باید بر اساس نوع زیرلایه تنظیم کرد تا از تجزیه زیرلایه به علت دمای بیش از حد یا جدایش لایهها به علت فشار ناهموار جلوگیری شود.

· عملیات حذف چسب:

قبل از لایهچینی، ورق پیشپخت (PP) باید به مدت 30 دقیقه در دمای 100 درجه سانتیگراد پیشگرم شود تا مواد فرار حذف شوند و تشکیل حباب در حین لایهچینی جلوگیری شود. ترکیب زیرلایه روگرس و PP باید ضریب انبساط حرارتی مشابهی داشته باشند تا از تاب برداشتن پس از لایهچینی کاسته شود.

· کنترل تختبودن:

پس از لایهچینی برد چندلایه روگرز، باید عمل فشردهسازی سرد و تنظیم انجام شود. نرخ خنکسازی باید در حد 5℃/min کنترل شود تا از ایجاد تفاوت دمایی زیاد و در نتیجه تاب برداشتن سطح برد جلوگیری شود (درجه تاب برداشتن باید ≤0.3% باشد).

آزمایش و کنترل کیفیت

· تست عملکرد الکتریکی:

تمرکز بر بررسی امپدانس خط، تلفات القایی و نسبت موج ایستاده. از آنالیزور شبکه برای انجام تست تمام محدوده در باند فرکانسی طراحیشده استفاده کنید تا عملکرد فرکانس بالا مطابق با معیارها.

· تست قابلیت اطمینان:

آزمون چرخههای حرارتی و آزمونهای رطوبت و گرما را انجام دهید تا پایداری اتصال بین زیرلایه و لایه مسی، و همچنین لایه ماسک لحیم، تأیید شود و از خرابی ناشی از پیری محیطی جلوگیری شود.

· بازرسی ظاهری:

سطح برد را از نظر ترک، جدایش لایه، حباب، لبههای صاف مدارها و برآمدگیهای دیواره سوراخها بررسی کنید تا اطمینان حاصل شود که هیچ نقص ظاهری آشکاری وجود ندارد.

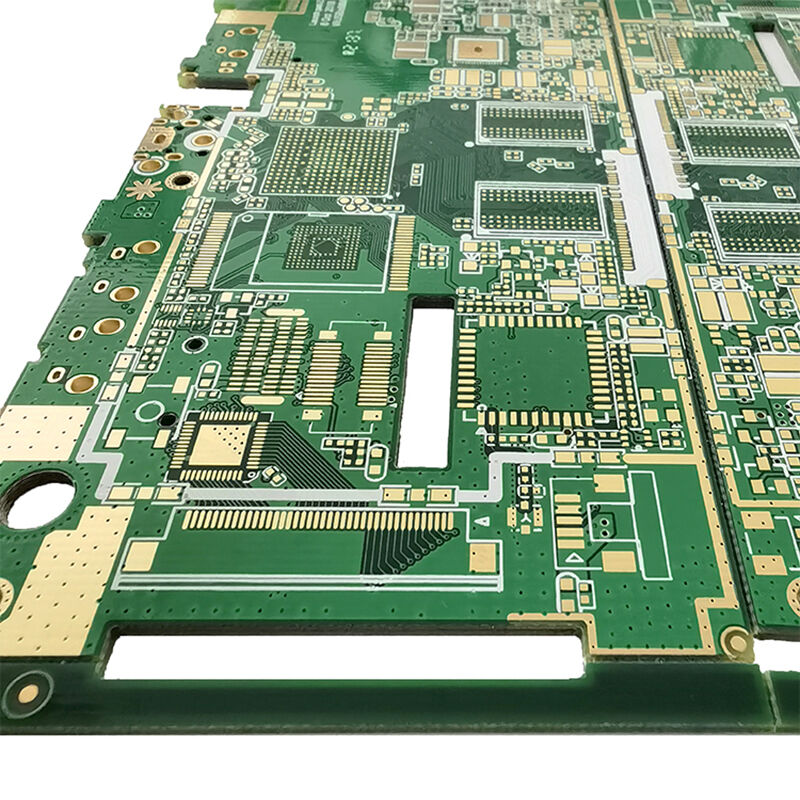

قابلیت تولید برد مدار چاپی سخت

| مورد | RPCB | HDI | |||

| حداقل عرض خط/فاصله بین خطوط | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05MM) | |||

| قطر حداقل سوراخ | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| حداقل بازشود مقاومت از ماسهزنی (تکطرفه) | 1.5 میل (0.0375 میلیمتر) | 1.2 میل (0.03 میلیمتر) | |||

| کمترین پل مقاومت لحیم | 3 میل (0.075 میلیمتر) | 2.2 میل (0.055 میلیمتر) | |||

| حداکثر نسبت جنبهای (ضخامت/قطر سوراخ) | 0.417361111 | 0.334027778 | |||

| دقت کنترل امپدانس | +/-8% | +/-8% | |||

| ضخامت نهایی | 0.3-3.2 میلیمتر | 0.2-3.2 میلیمتر | |||

| بزرگترین اندازه تخته | 630 میلیمتر × 620 میلیمتر | 620 میلیمتر × 544 میلیمتر | |||

| حداکثر ضخامت مس نهایی | 6 اونس (210 میکرون) | 2 اونس (70 میکرون) | |||

| حداقل ضخامت برد | 6MIL(0.15MM) | 3 میل (0.076 میلیمتر) | |||

| حداکثر تعداد لایه | 14 لایه | 12 لایه | |||

| درمان سطحی | HASL-LF، OSP، طلای غوطهوری، قلع غوطهوری، نقره غوطهوری | طلای غوطهوری، OSP، طلای غوطهوری انتخابی، | |||

| چاپ کربنی | |||||

| حداقل/حداکثر اندازه سوراخ لیزری | / | 3 میل / 9.8 میل | |||

| tolerانس اندازه سوراخ لیزری | / | 0.1 |