ПП Rogers

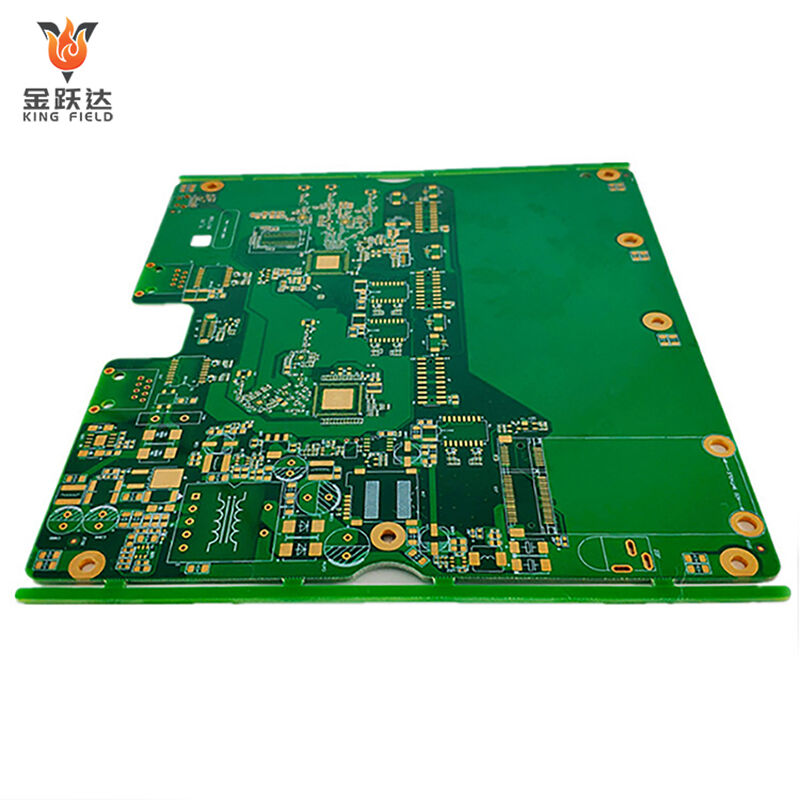

Високопроизводителни PCB на Rogers за радиочестотни/телекомуникационни/автомобилни/индустриални приложения с висока честота. Премиум материали от Роджърс

(RO4003C/RO5880), с изключително ниска загуба и прецизен контрол на импедансаоптимизиран за целостта на сигнала в GHz.

✅ Нискоутрални субстрати на Роджърс

✅ Прецизен контрол на импеданса (±5%)

✅ Фокусиране на радиочестотни/микровълни/високоскоростни данни

Описание

Какво е Rogers PCB?

ПП Rogers се отнася до печатна платка с висока производителност, произведена с използването на специализирани ламинатни материали, произвеждани от компанията Rogers Corporation, американско предприятие за напреднали материали и технологии. За разлика от обичайните FR-4 Печатни платки, които са направени от епоксидна смола и стъклено влакно, тук основно се използват материали като политетрафлуороетилен (PTFE), керамично пълнени композити или въглеводородни смеси. Подходяща е особено за високочестотни и високоскоростни електронни приложения и е известна като референтен стандарт в съответните области. По-долу е дадено подробно представяне:

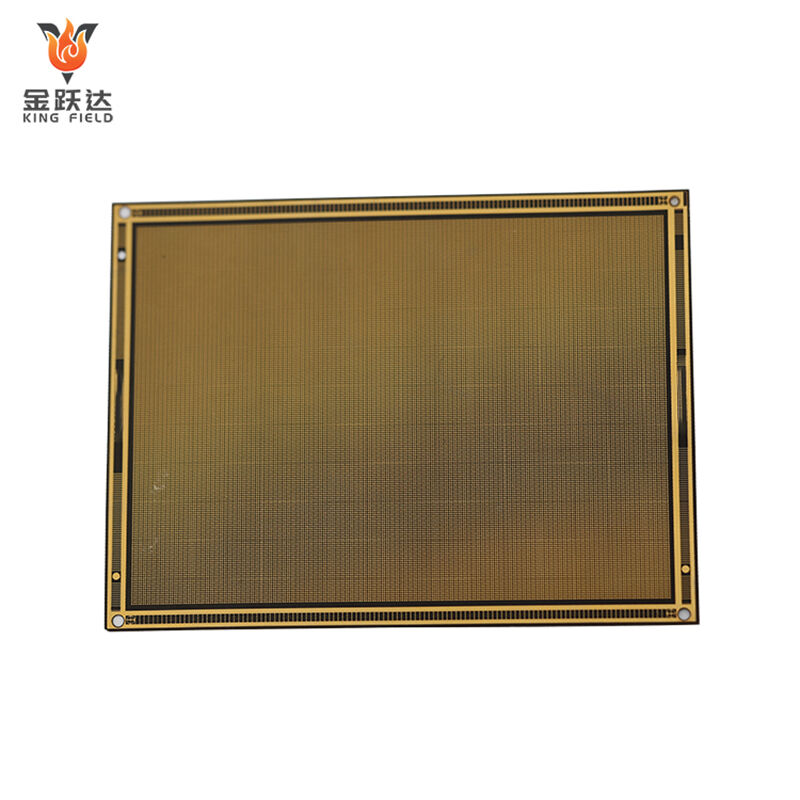

Серия ядрени материали

| Серия материали | Ключови характеристики | Типични приложни сценарии | |||

| RO4000 Серия | Има добра цена-производителност, добра обработваемост, стабилна диелектрична константа и ниски диелектрични загуби. Например, RO4350B има стабилна диелектрична константа около 3,48 и отлична термична стабилност. | 5G комуникационни модули, високочестотни антени и радиочестотни вериги. | |||

| RT/duroid Серия | Основан е на флуоропласти с изключително ниски диелектрични загуби и отлична работа при високи честоти. RT5880 е представителен продукт. | Микровълнови вериги, прецизни радарни системи и висококачествени измервателни уреди. | |||

| RO3000 Серия | Това е армиран флуоропластичен материал с добра размерна стабилност и устойчивост на влага. | Търговско микровълново оборудване и средно до висококласови RF комуникационни устройства. | |||

| TMM Серия | Като хидроуглероден керамичен материал, комбинира предимствата на керамиката и хидроуглеродите, с висока топлопроводност и стабилни електрически свойства. | Високомощни RF компоненти и електронни устройства за работа при високи температури. | |||

Превъзходства и приложения

Забележителни експлоатационни предимства

Ниски загуби на сигнала:

Материалите му имат нисък коефициент на разсейване. При предаване на сигнали на честоти над 2 GHz загубите са значително по-ниски в сравнение с традиционните FR-4 PCB, което ефективно осигурява цялостността на сигнала.

Стабилни диелектрични свойства:

Диелектричната константа остава стабилна в широк диапазон от температури и честоти. Това позволява на инженерите точно да проектират вериги като съгласуване на импеданса и предавателни линии.

Силна адаптивност към околната среда:

Много материали от серията имат ниско влагопоглъщане, което осигурява стабилна работа в среди с висока влажност. В същото време те притежават висока температура на стъклене (обикновено над 280°C) и изключителна топлинна стабилност, които могат да понасят екстремни промени на температурата.

Основни области на приложение

Телекомуникации:

Това е основен материал за RF модули на 5G базови станции, милиметрови вълни антени и оборудване за спътникова комуникация, което отговаря на изискванията за ниски загуби и високоскоростна предаване на сигнали в комуникационните системи.

Във въздушно-космическия сектор и отбраната:

Прилага се в радарни системи, модули за насочване на ракети и бордово космическо електронно оборудване. Ниското им отделяне на газове и устойчивост към сурови среди позволява адаптиране към сложните условия в космоса и на бойното поле.

Автомобилна електроника:

Използва се в автомобилни радари, модули за 5G връзка на превозни средства и системи за управление на енергията при превозни средства с нови енергийни източници, като издържа на високите температури и висока вибрация в работната среда на превозните средства.

Уреди за тестове и измервания:

Използва се в генератори на високочестотни сигнали, векторни анализатори на мрежи и други прецизни уреди, което гарантира точността и стабилността на измерванията.

Предимства

Печатна платка rogers, произведена от материали на Rogers, с уникалната си формула на субстрата и конструкция по производителност, има следните основни предимства спрямо традиционните FR-4 PCB и обикновени високочестотни PCB, особено подходяща за приложения с висока честота, висока скорост и висока надеждност:

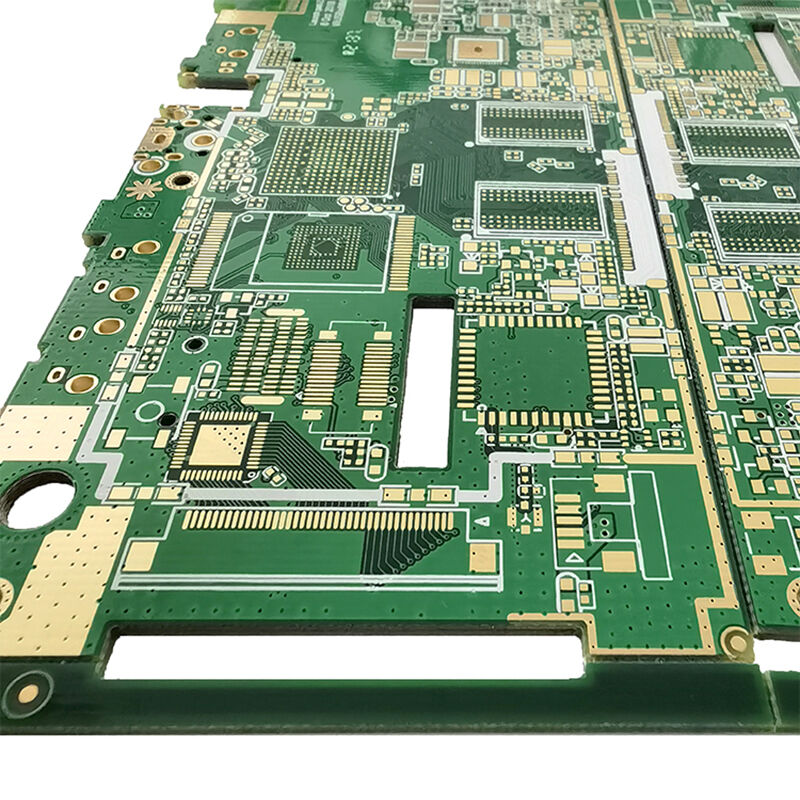

Върховна производителност при предаване на високочестотни сигнали

· Изключително ниски диелектрични загуби:

Коефициентът на загуби (Df) на субстратите на Rogers (като PTFE-базирани, керамично пълнени композити) е изключително нисък (обикновено < 0,0025@10 GHz), много по-нисък в сравнение с този на FR-4 (Df ≈ 0,02@10 GHz) и сигналът загасва значително по-малко във високочестотния диапазон над 2 GHz. Ефективно осигурява цялостността на сигнала при 5G, милиметрови вълни и микровълнова комуникация, за да се предотврати изкривяване на данните или намаляване на ефективността на предаването.

· Стабилна диелектрична константа (Dk):

Диелектричната константа варира изключително малко с температурата (-55 ℃ до 125 ℃) и честотата (диапазон на колебание < ±2%). Инженерите могат точно да проектират импедансно съгласуване и линии за предаване (като микролентови линии и щифтови линии), за да гарантират последователността на производителността на ВЧ веригите. Особено подходящо за сценарии със строги изисквания за точност на импеданса, като радарни и сателитни комуникации.

Отлична топлинна стабилност и околната устойчивост

· Висока температура на преход в стъклено състояние (Tg). Повечето субстрати на Rogers имат Tg над 280℃ (някои продукти, като RO4350B, имат Tg от 280℃, докато RT5880 няма ясно изразена пречупва точка), което е значително по-високо в сравнение с FR-4 (Tg≈130℃). Те не омекват или деформират при високи температури и издържат на високи температури по време на запояване (260℃) и продължителна работа в условия на висока температура.

· Нисък коефициент на водопоемност:

Коефициентът на водопоемност на субстрата е по-малък от 0,03% (водопоемността на FR-4 ≈0,15%), като няма намаляване на експлоатационните характеристики в условия на висока влажност (например при морски съоръжения и външни базови станции), избягвайки влошаването на диелектричните свойства или корозията на проводниците, причинени от овлажняване, и удължавайки живота на PCB.

· Устойчивост към агресивни среди:

Устойчив на радиация и химическа корозия, подходящ за специални сценарии като аерокосмическа (космическа радиация) и промишлен контрол (киселинни и алкални среди), и с ниско отделяне на газове (съответства на стандарти на NASA), няма да освобождава летливи вещества, които да замърсяват прецизни компоненти.

Изключителни механични и технологични характеристики

· Висока размерна стабилност:

Коефициентът на топлинно разширение (CTE) на подложката добре съвпада с този на медната фолиа (CTE по оста X/Y ≈14 ppm/℃ и по оста Z ≈60 ppm/℃). Деформацията на PCB е изключително ниска след високотемпературно леене или циклиране на температурата, намалявайки риска от неуспех при леенето на устройството. Особено подходящ за високоплътни опаковки като BGA и flip-chip.

· Съвместим с конвенционални процеси за PCB:

Могат да се използват стандартни процеси за производство на PCB (травяне, пробиване, металлизация, лепене), без нужда от специално оборудване, и поддържат дебели медни слоеве (≥2 oz) и многослойни конструкции на платките, като осигуряват баланс между висока производителност и технологична осъществимост, намалявайки трудностите при серийното производство. балансиращи високата производителност и технологичната осъществимост и намаляващи трудността при масовото производство.

Приспособяване към изискванията за висока мощност и интеграция

· Отлична топлопроводимост:

Керамично пълнени субстрати на Rogers (като RO3003) имат топлопроводимост до 0,6 W/(m·K), което е по-високо в сравнение с FR-4 (0,3 W/(m·K)). Те могат бързо да отвеждат топлината, генерирана от високочестотни устройства с висока мощност, което предотвратява локално прегряване и намаляване на производителността. предотвратявайки локално прегряване и влошаване на параметрите.

· Поддръжка за интегрирани пасивни компоненти:

Някои субстрати на Rogers (като серията, съвместима с LTCC) могат да интегрират пасивни компоненти (резистори, кондензатори), намалявайки броя на външните компоненти, постигане на миниатюризация и намаляване на теглото на PCB и подходящи за сценарии с ограничено пространство, като дронове и радари на превозни средства.

Предимството за енергийната ефективност, осигурено от ниския коефициент на загуби

В усилватели за радиочестотна мощност и предавателни модули на базови станции, изключително ниските диелектрични загуби могат да намалят загубите на енергия по време на предаване на сигнала, да подобрят коефициента на енергийна ефективност на оборудването, да понижат общото енергопотребление на устройството и едновременно с това да намалят топлинното отделяне, допълнително оптимизирайки дизайна за охлаждане.

| Показатели за перформанс | ПП Rogers | FR-4 PCB | |||

| Коефициент на загуби (Df) | <0,0025.10 GHz | ≈0,02.10 GHz | |||

| Колебание на диелектричната константа | <±2% | >±10% | |||

| Температура на стъклен преход (Tg) | >280℃ | ≈130℃ | |||

| Коefициент на възприемане на вода | <0.03% | ≈0.15% | |||

| Димензионна стабилност | Екстремно висока | Общи |

Предпазни бележки

Поради значителните разлики в характеристиките на основата между печатни платки от рогърс и традиционни FR-4 PCB, процесът на производство изисква целенасочен контрол върху детайлите на процеса. Основните моменти за внимание са следните:

Обработка и съхранение на основата

· Условия за съхранение:

Основните материали от Рогърс (особено PTFE материалите) лесно абсорбират влага и трябва да се съхраняват в среда с постоянна температура и влажност (температура 20–25°C, влажност < 50%). Ако не се използват незабавно след отваряне, те трябва да бъдат запакетирани под вакуум и запечатани, за да се предотврати абсорбирането на влага, което може да причини образуването на мехурчета и слоистост по време на запояване.

· Рязане на основния материал:

Използвайте специализирани твърдосплавни инструменти за рязане, за да се предотврати напукване по ръбовете на основния материал (PTFE материалите имат ниска якост). След рязане, остатъчните частици трябва да бъдат премахнати, за да се избегне драскане на повърхността на платката по време на последващата обработка.

· Почистване на повърхността:

Не използвайте силни корозивни почистващи средства върху повърхността на субстрата. За почистване се предпочита изопропилов алкохол, за да се премахнат маслени петна или прах, и да се избегне замърсяване, което може да повлияе на адхезията на медта слой.

Процес на пробиване и формиране

· Параметри на пробиването:

PTFE-базираният материал на Rogers има висока твърдост и лоша топлопроводимост. При пробиването трябва да се избират свредла с диамантено покритие. Намалете скоростта на въртене (с 20% до 30% по-ниска от тази при FR-4), увеличете скоростта на подаване и едновременно с това подобрете охлаждането (чрез използване на водно разтворим охлаждащ агент), за да се предотврати износването на свредлото или абразия на основния материал. При субстрати, пълнени с алуминиев нитрид, е необходимо да се избегне образуването на микротръщини по време на пробиването. Може да се приложи стъпков метод на пробиване.

· Обработка на стените на отворите:

След пробиването е необходимо да се извърши плазмено почистване или химично етсиране, за да се премахнат остатъците от субстрата по стените на отворите (остатъците от PTFE са трудни за премахване), осигурявайки адхезия на металното покритие по стените на отворите.

Избягвайте прекомерно етиране, което може да причини грапави стени на отворите и да повлияе на равномерността на покритието.

· Формообразуване:

Прилага се прецизно гравиране с CNC или лазерно рязане, за да се избегне продупчване (което лесно може да причини слоистост при материали въз основа на PTFE). След рязане ръбовете трябва да бъдат шлифовани, за да се премахнат заострените ръбове.

Метализация и галванизиране

· Предварителна обработка при медене:

Повърхността на субстрата от Rogers е изключително инертна (особено PTFE), затова е необходимо да се приложат специални процеси за засилване на грапавостта (като обработка с натриев нафтален, плазмено етиране), за да се увеличи грапавостта на повърхността на субстрата и да се подобри адхезията на медното покритие. избягвайте прекомерно засилване на грапавостта, което може да доведе до повреда на повърхността на субстрата.

· Параметри на галванизирането:

При галванизиране с мед плътността на тока трябва да бъде намалена (с 15% по-ниска в сравнение с FR-4), времето за галванизиране трябва да бъде удължено и покритието трябва да бъде равномерно. При проекти с дебела медна покривка (≥2oz), сегментирано галванизиране трябва да бъде прието, за да се предотврати неравномерна дебелина на покритието или образуването на игловидни дупки.

· Проверка на покритието:

Фокусирайте се върху проверката на покритостта и адхезията на покритието върху стените на отвора. Адхезията на покритието върху стените на отвора при печатни платки от Rogers въз основа на PTFE трябва да бъде ≥1,5 N/мм, за да се предотврати отлепване на покритието по време на последваща употреба.

Травене и изработване на вериги

· Избор на травилна течност:

Използвайте киселини травилни разтвори (например меден хлорид) за избягване на алкални травилни разтвори, които могат да корозират подложките на Rogers (някои керамични пълнени подложки имат слаба устойчивост към алкални среди); По време на процеса на травене температурата (25 до 30℃) и скоростта на травене трябва стриктно да се контролират, за да се предотврати прекомерно странично травене, което може да доведе до намаляване на точността на веригата.

· Компенсация на линиите

Предварително задайте компенсационната стойност за изтравяне според типа основен материал (скоростта на странично изтравяне при PTFE основен материал е приблизително 8% до 10%, което е по-високо в сравнение с FR-4), за да се гарантира, че крайната широчина на линията отговаря на проекта изисквания; За тънки линии (широчина < 0,1 мм) трябва да се използва високоточно експозиционно оборудване, за да се избегнат прекъснати линии или къси съединения.

Лепяща маска и повърхностна обработка

· Съвместимост на мастилото за лепяща маска:

Изберете мастило за лепяща маска, устойчиво на високи температури (Tg > 150℃), съвместимо с Rogers подложки, за предпазване от отлепване на мастилото поради слабо залепване към подложката. При печатане на лепяща маска налягането на ракелата трябва да бъде намалено, за да се предотврати проникването на мастило в междините на веригата.

· Процес на затопляне:

Температурата за затопляне на лепящата маска трябва да се увеличава стъпково (постепенно от 80℃ до 150℃), за да се избегне деформация на подложката, причинена от рязко повишаване на температурата. Времето за затопляне е с 10% до 20% по-дълго в сравнение с FR-4 за да се осигури пълно изсъхване на мастилото.

· Избор на повърхностна обработка:

Приоритетно използване на златно покритие (ENIG) или калайно покритие и избягване на изравняване с топъл въздух (HASL) – високата температура на въздуха може да причини деформация на субстрата от Rogers, а материалите с основа PTFE имат ограничена топлоустойчивост (температури на HASL над 260℃ могат лесно да повредят субстрата).

Процес на ламиниране

· Параметри на ламинирането:

Температурата, налягането и времето за ламиниране се задават според типа субстрат, за да се избегне разграждане на субстрата поради твърде висока температура или разслояване поради неравномерно налягане.

· Обработка за премахване на лепилото:

Преди ламиниране прекуреният лист (PP) трябва да се предварително изсуши при 100℃ в продължение на 30 минути, за да се премахнат летливите вещества и да се предотврати образуването на мехурчета по време на ламиниране. Комбинацията от субстрат на Rogers и PP трябва да има съвместим коефициент на топлинно разширение, за да се намали деформацията след ламиниране.

· Контрол на равнинността:

След като многослойната Rogers PCB е ламинирана, тя трябва да бъде пресована на студено и стабилизирана. Скоростта на охлаждане трябва да се контролира на 5℃/min, за да се избегне прекомерната температурна разлика, която причинява деформация на повърхността на платката (степента на деформация трябва да е ≤0,3%).

Тестване и контрол на качеството

· Тестване на електрически параметри:

Фокусира се върху проверката на импеданса на линията, загубите при вмъкване и коефициента на стояща вълна. Използва се анализатор на мрежи за пълно обхватно тестване в рамките на предвидения честотен диапазон, за да се гарантира, че високочестотните характеристики отговарят на стандарт.

· Тестване на надеждност:

Провеждат се тестове за термично циклиране и влажен топлинен режим, за да се провери стабилността на връзката между субстрата и медния слой, както и слоя за маскиране на лепенката, за предотвратяване на повреди, причинени от стареене в околната среда.

· Визуална проверка:

Проверява се повърхността на платката за пукнатини, разслояване, мехурчета, гладки ръбове на веригите и ръбове по стените на отворите, за да се гарантира, че няма очевидни визуални дефекти.

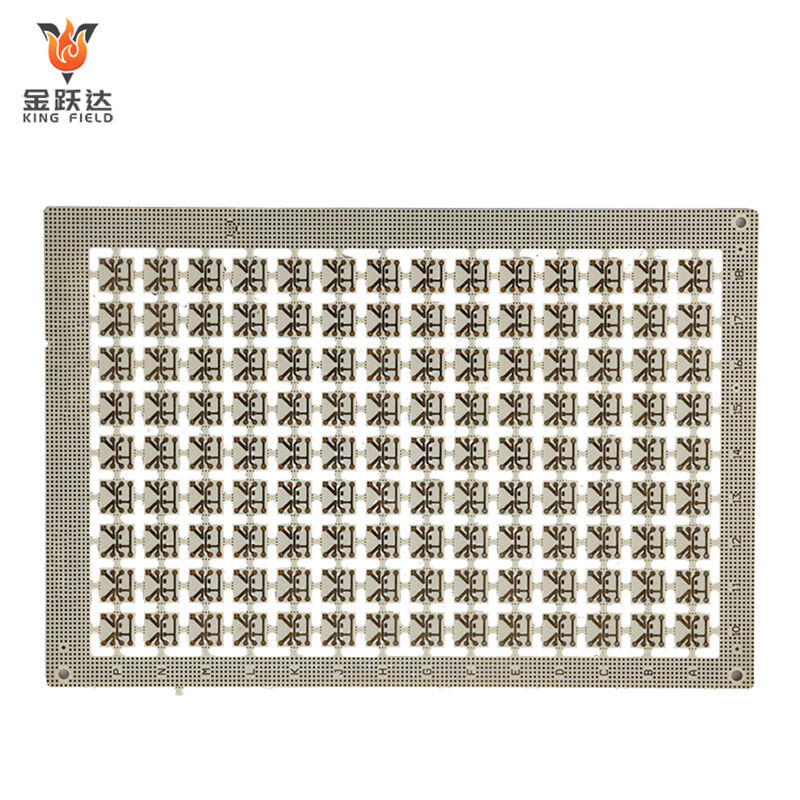

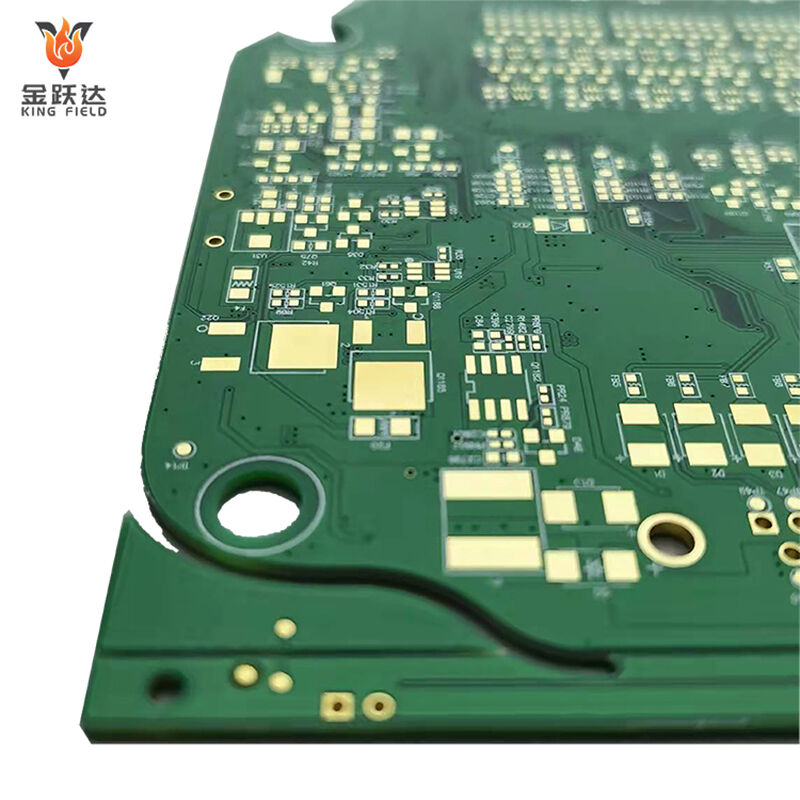

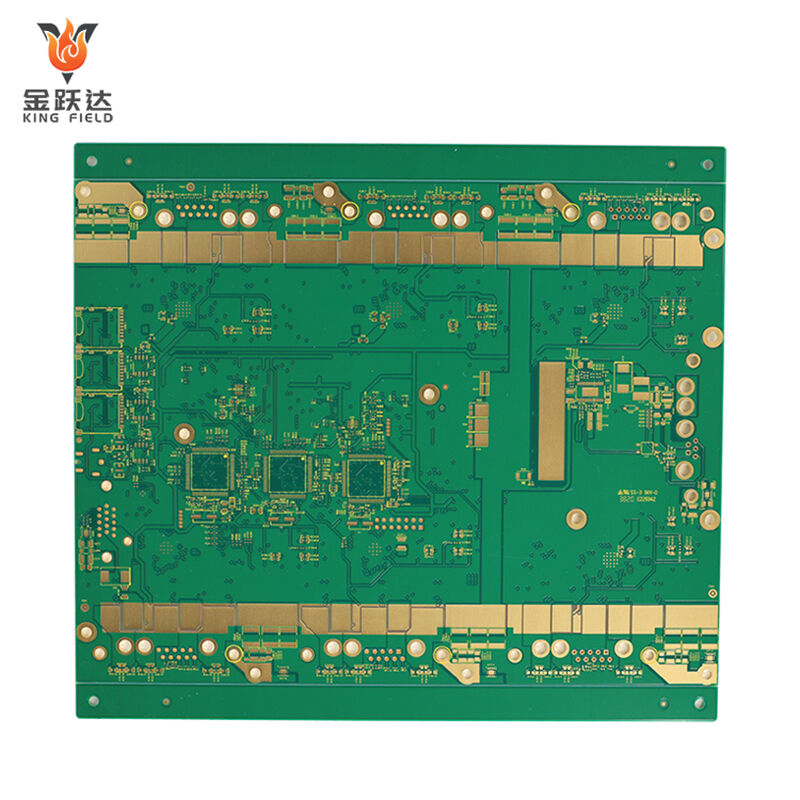

Възможности за производство на твърди RPCB

| Предмет | RPCB | HDI | |||

| минимална ширина на линия/разстояние между линии | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| минимален диаметър на отвора | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| минимално отвор за лак за лепене (едностранно) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| минимален мост на лак за лепене | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| максимално съотношение страни (дебелина/диаметър на отвора) | 0.417361111 | 0.334027778 | |||

| точност на контрола на импеданса | +/-8% | +/-8% | |||

| окончателна дебелина | 0,3-3,2MM | 0,2-3,2MM | |||

| максимален размер на платката | 630MM*620MM | 620MM*544MM | |||

| максимална крайна дебелина на медта | 6OZ(210UM) | 2OZ(70UM) | |||

| минимална дебелина на платката | 6MIL(0,15 MM) | 3MIL(0.076MM) | |||

| максимален брой слоеве | 14 слоя | 12 слоя | |||

| Повърхностно обработване | HASL-LF、OSP 、Имуерсионно злато、 Имуерсионен калай 、Имуерсионно сребро | Имуерсионно злато、OSP、селективно имерсионно злато、 | |||

| въглероден печат | |||||

| Минимален/максимален размер на лазерно пробито отворче | / | 3MIL / 9.8MIL | |||

| допуснато отклонение в размера на лазерно пробито отворче | / | 0.1 |