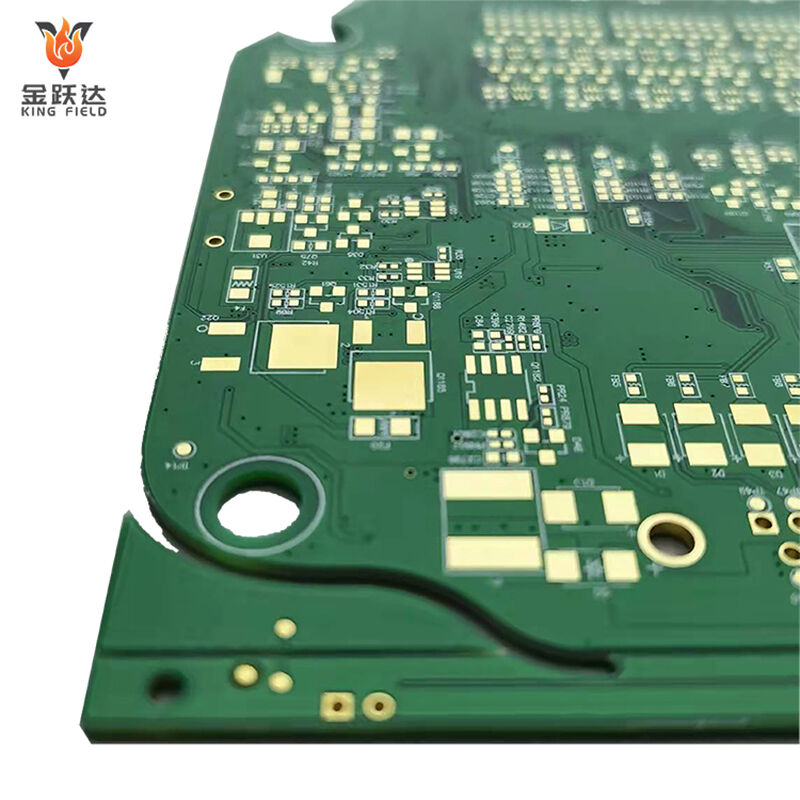

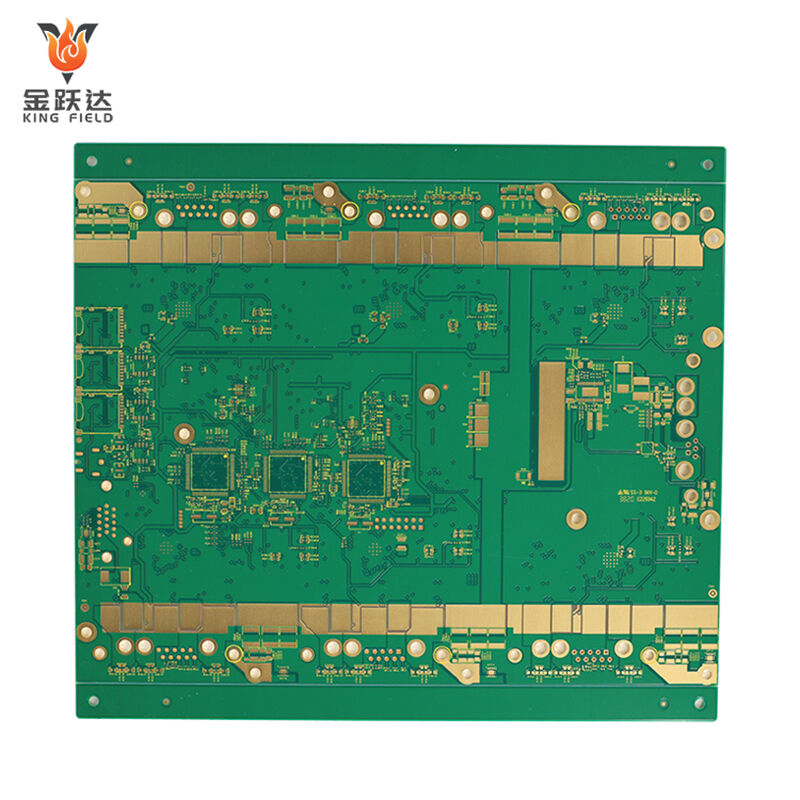

Rogersi PCB

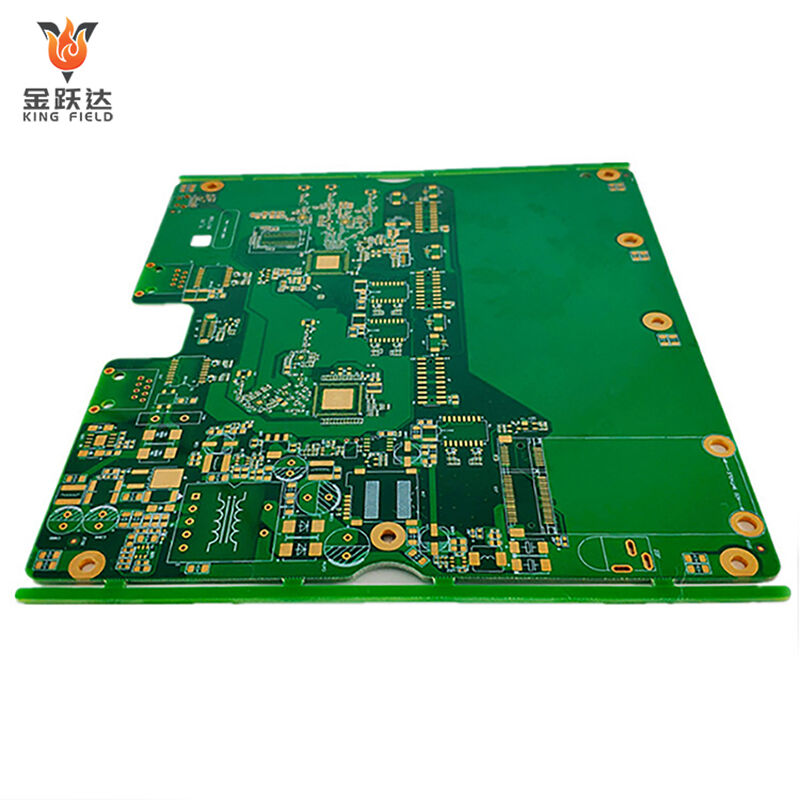

Kõrge jõudlusega Rogers PCB-d raadiosageduse/telekommunikatsiooni/autotööstuse/tööstuse kõrgfrecuentsete rakenduste jaoks. Premium Rogers materjalide

(RO4003C/RO5880), ultra-väikse kaotuse ja täpsete impedansi kontrollimine, mis on optimeeritud GHz signaali terviklikkuseks.

✅ Väikeste kaotustega Rogers'i substraadid

✅ Täpne takistusjuhtimine (±5%)

✅ RF/mikrovalv/kõrge kiirusega andmefookus

Kirjeldus

Mis on Rogersi PCB?

Rogersi PCB viitab kõrgetootekohasele trükkplaatsele, mille valmistatakse spetsiaalsetest laminaatmaterjalidest, mida toodab Rogers Corporation, Ameerika edasijõudnud materjalide ja tehnoloogia ettevõte. Erinevalt tavapärasest FR-4 Trükkplaatidest, mida valmistatakse epoksiidega seotud klaaskiust, kasutatakse peamiselt polütetrafluoreetleeti (PTFE), keraamiliselt täidetud komposiitmaterjale või hüdrokarboonsegusid. See on eriti sobiv kõrgsageduslike ja kiirete elektroonikarakenduste jaoks ning on seotud valdkondade standardiks. Järgneb üksikasjalik tutvustus:

Tuuma materjali seeria

| Materjali seeria | Olulised iseloomulikud omadused | Tüüpilised rakendusskenaariumid | |||

| RO4000 Seeria | Sellel on kulusuhe, hea töödeldavus, stabiilne dielektriline konstant ja madal dielektriline kaotus. Näiteks RO4350B omab stabiilset dielektrilist konstanti umbes 3,48 ja suurepärast soojuslikku stabiilsust. | 5G side moodulid, kõrgsageduslikud antennid ja raadiosageduslikud ahelad. | |||

| RT/duroid Seeria | See põhineb fluoroplastidel, mis omavad väga väikest dielektrilist kaotust ja suurepärast kõrgsageduslikku jõudlust. RT5880 on tüüpiline toode. | Mikrolainetehased, täpsed raadarisüsteemid ja kõrgklassi testimise seadmed. | |||

| RO3000 Series | See on tugevdatud fluoroplastmaterjal, millel on hea mõõtmete stabilne ja niiskusekindel. | Kaupmehe mikrolaineseadmed ja keskmise kuni kõrge klassi RF-side seadmed. | |||

| TMM Series | Kui hüdrokarbide ja keramiilide materjal, ühendab see keramiilide ja hüdrokarbide eelised, omades kõrget soojusjuhtivust ja stabiilseid elektrilisi omadusi. | Kõrgvoolulised RF-komponendid ja kõrgetes temperatuurides töötavad elektroonikaseadmed. | |||

Eelised ja rakendused

Suurepärased jõudluse eelised

Väike signaalkaotus:

Selle materjalidel on madal kaotustegur. Kui signaale edastatakse sagedustel üle 2 GHz, on kaotus palju väiksem kui traditsioonilistel FR-4 PCB-plaatidel, mis tagab efektiivselt signaali terviklikkuse.

Stabiilsed dielektrilised omadused:

Dielektriline konstant jääb stabiilseks laias temperatuuri- ja sagedusvahemikus. See võimaldab inseneridel täpselt projekteerida takistussobitusi ja edasikandeliinid.

Tugev keskkonnasobivus:

Paljud selle seeria materjalid imendavad vett vähe, mis võimaldab stabiilset tööd kõrge niiskusega keskkondades. Samal ajal on neil kõrge klaasnihe (üldiselt üle 280°C) ja suurepärane termiline stabiilsus, mis võimaldab taluda äärmusi temperatuurimuutusi.

Peamised rakendusvaldkonnad

Side:

See on 5G baasjaamade RF-moodulite, millimeeterlaine antennide ja satelliidiseadmete põhimaterjal, mis vastab side süsteemide nõudele madala kaotuse ja kiire signaali edastuse suhtes.

Lennundus ja kaitse:

Seda rakendatakse radarsüsteemides, misilise juhtimismoodulites ja kosmoseelektroonikas. Selle madal heitumisjõudlus ja vastupidavus rasketele keskkonadele võimaldavad kohaneda kosmose ja lahinguvälja keerukate tingimustega.

Automaatika-elektronika:

Seda kasutatakse autodes olevates radarites, sõidukite 5G side moodulites ja uute energiaautode võimsusjuhtimissüsteemides, mis suudavad taluda sõidukite kõrget temperatuuri ja tugeva vibratsiooni töökeskkonda.

Testimis- ja mõõteriistad:

Seda kasutatakse kõrgsageduslike signaalide generaatorites, vektorvõrguanalüsaatorites ja muudes täpsetes seadmetes, tagades mõõteriistade mõõtmiste täpsuse ja stabiilsuse.

Eelised

Rogers Materialsi toodetud Rogersi plaat, oma unikaalse aluskihi koostise ja jõudluse disainiga, omab järgmisi tuumaplugandeid traditsiooniliste FR-4 printsiplaatide ja tavapäraste kõrgsageduslike printsiplaatide ees, eriti sobib kõrgsageduslike, kiirete ja kõrge usaldusväärsusega rakendusskenaariumide jaoks:

Ultiimne kõrge sagedusega signaalide edastamise jõudlus

· Erakordselt madal dielektriline kaotus:

Rogersi aluspõhjade (nt PTFE-põhiste, keramiikaga täidetud komposiitide) kaotustegur (Df) on väga madal (tavaliselt < 0,0025@10 GHz), palju madalam kui FR-4 puhul (Df ≈ 0,02@10 GHz), ja signaali kaotus on oluliselt vähendatud kõrgesageduslülitas üle 2 GHz. Tagab efektiivselt signaali terviklikkuse 5G-, millimeeterlaine- ja mikrolainese sidekorralduses, et vältida andmete moonutamist või edastusmahukuse langust.

· Stabiilne dielektriline konstant (Dk):

Dielektriline konstant muutub äärmiselt vähe temperatuuri mõjul (-55 ℃ kuni 125 ℃) ja sageduse kõikumisel (muutumisvahemik < ±2%). Insenerid saavad täpselt projekteerida takistussobituse ja edastusliinid (nt mikrolindid ja ribaliinid), tagamaks RF-lülituste jõudluse järjepidevuse. See on eriti sobiv olukordadele, kus takistussuhe nõuab suurt täpsust, näiteks radaris ja satelliidiseoses. sideühendused.

Väga hea soojuslik stabiilsus ja keskkonnakohastumisvõime

· Kõrge klaasnihe (Tg) Enamik Rogersi alusmaterjale omavad Tg-d üle 280 °C (mõnel tootel, nagu RO4350B, on Tg 280 °C, samas kui RT5880-l puudub selge murdepunkt), mis on palju kõrgem kui FR-4 puhul (Tg ≈ 130 °C). Need ei pehmene ega deformeeru kõrgetel temperatuuridel ning suudavad taluda jootmise kõrget temperatuuri (260 °C) ja pikaajalisi kõrgete temperatuuride töökeskkondi.

· Madal veeimendumisaste:

Alusmaterjali veeimendumisaste on alla 0,03 % (FR-4 veeimendumisaste ≈ 0,15 %), ja see ei kaota oma omadusi kõrge niiskusega keskkondades (näiteks meres ja välistingimustes paiknevates baasjaamades), vältides dielektriliste omaduste halvenemist või juhtmete korrosiooni, mis on põhjustatud niiskuse imendumisest, ning pikendades niiviisi trükkplaatide kasutusiga. ja välistingimustes paiknevates baasjaamades), vältides dielektriliste omaduste halvenemist või juhtmete korrosiooni, mis on põhjustatud niiskuse imendumisest, ning pikendades niiviisi trükkplaatide kasutusiga.

· Vastupidavus rasketes keskkondades:

Kiirendusvastane kiirguse ja keemilise korrosiooni suhtes, sobib spetsiaalsetele stsenaariumidele nagu õhusõidukite (kosmose kiirguse) ja tööstuslike juhtimisvahendite (hape- ja leeliskeskkonnad) puhul ning on madala gaasist väljalaskmine (Nasa standarditele vastav), see ei vabastavad lenduvate ainete kaudu täpsuskomponente.

Erandlik mehaaniline ja töötlemisvõime

· Kõrge mõõdupõhisus:

Substraadi soojuslaiendustegur (CTE) vastab vasest fooliumiga hästi (CTE X/Y teljel ≈14 ppm/°C ja Z teljel ≈60 ppm/°C). PCB-de kõverus on pärast kõrgetemperatuuriga leegiv või temperatuuriklus, vähendades seadme leegivöötluse riski. See sobib eriti suure tihedusega pakendite, näiteks BGA ja flip-chip pakendite jaoks.

· Koostõmbelised tavapäraste PCB-protsessidega:

Tavalisi PCB valmistusprotsesse (kroomimine, puurimine, metalliseerimine, jootmine) saab kasutada ilma erivarustuseta ning see toetab pakseid vase (≥2 untsi) ja mitmekihilisi plaadikujundeid, säilitades tasakaalu kõrge jõudluse ja protsessi teostatavuse vahel ning vähendades suuretootmise keerukust. vähendades suuretootmise keerukust.

Kohandub kõrge võimsuse ja integratsiooni nõuetele

· Väga hea soojusjuhtivus:

Keraamiliselt täidetud Rogersi alusmaterjalidel (näiteks RO3003) on soojusjuhtivus kuni 0,6 W/(m · K), mis on kõrgem kui FR-4 puhul (0,3 W/(m · K)). Need suudavad kiiresti juhtida kõrge võimsusega RF-seadmete poolt tekitatud soojust genereeritud kõrge võimsusega RF-seadmete poolt, vältides kohalikku ülekuumenemist ja jõudluse langust.

· Passiivsete komponentide integreerimise toetus:

Mõnda Rogersi alusmaterjali (nt LTCC-ga ühilduvaid seeriaid) saab integreerida passiivsete komponentidega (takistid, kondensaatorid), vähendades välistele komponentidele vajadust, saavutades PCB miniatuurse ja kerge konstruktsiooni ning olekes sobiv ruumipiiratud olukordideks, nagu näiteks droonid ja sõidukitesse paigaldatud radari.

Energiasäästu eelis, mille toob kaasa madal kaotustegur

RF võimendites ja baasjaamade saatmismoodulites võib ultramadal dielektriline kaotus vähendada energiakadu signaali edastamisel, parandada seadme energiatõhusust, langetada seadme üldist võimsustarvet ja samal ajal vähendada soojuse teket, optimeerides seega jahutuskonstruktsiooni.

| Toimluskriteeriumid | Rogersi PCB | FR-4 PCB | |||

| Kaotustegur (Df) | <0.0025.10GHz | ≈0.02.10GHz | |||

| Dielektrilise konstandi kõikumine | <±2% | >±10% | |||

| Klaasnihe temperatuur (Tg) | >280℃ | ≈130℃ | |||

| Veeabsorptsioonikiirus | <0.03% | ≈0.15% | |||

| Mõõdupuutumatus | Väga kõrge | ÜLDINE |

Eeskirjad

Rogersi PCB-plaatide ja traditsiooniliste FR-4 PCB-de alusmaterjalide oluliste erinevuste tõttu nõuab tootmisprotsess konkreetset protsessi üksikasjade kontrolli. Peamised aspektid, mida tuleb arvestada, on järgmised:

Alusmaterjali töötlemine ja hoidmine

· Hoiustamistingimused:

Rogersi alusmaterjalid (eriti PTFE-alusmaterjalid) imavad kergesti niiskust ning tuleb hoida konstantsetel temperatuuril ja niiskusel (temperatuur 20–25 °C, niiskus < 50%). Kui materjali pärast avamist kohe ei kasutata, tuleb see vaakumpakendisse sulgeda, et vältida niiskuse imendumist, mis võib põhjustada õhupurse ja kihtide eraldumise keevitamisel.

· Alusmaterjali lõikamine:

Tuleb kasutada spetsiaalseid kõvmetallist tööriistu, et vältida alusmaterjali servade pragunemist (PTFE-alusmaterjalil on halb plastilisus). Pärast lõikamist tuleb servadelt eemaldada prügi, et hilisemal töötlemisel ei kriimustataks plaadi pinda.

· Pinnatöötlus:

Ärge kasutage alusmaterjali pinnal tugevaid korrosiivseid puhastusaineid. Õliplekkide või tolmu eemaldamiseks on soovitatav kasutada isopropüülalkoholi, et vältida saasteid, mis võivad mõjutada vase adheensiooni tugevust tasand.

Puurimis- ja moodustusprotsess

· Puurimisparameetrid:

PTFE-põhine Rogersi materjal on kõva ja halva soojusjuhtivusega. Puurimisel tuleb kasutada tehnoloogiat, mis on kaetud tehnoloogiaga. Vähendage pöördearvu (20–30% madalam kui FR-4 puhul), suurendage söödet ja parandage samal ajal jahutust (kasutades veelahustuvat jahutusvedelikku), et vältida puuri kulumist või alusmaterjali ablatiooni. Alumiiniumnitriidiga täidetud alusplaatide puhul tuleb hoiduda mikrokrepade teket puurimisel. Soovitav on kasutada astmelist puurimismeetodit.

· Auguseina töötlemine:

Puurimise järel tuleb auguseinal olev jääkdebris (PTFE-jäägid on raskesti eemaldatavad) eemaldamiseks kasutada plasmapuhastust või keemilist meetodit, et tagada metallistuse haardumine auguseinal.

Vältige liigset süvistamist, mis võib põhjustada ebakindlaid auguseinu ja mõjutada katte ühtlust.

· Kujundus:

Kasutatakse CNC täpsusgravüüri või laserlõikamist, et vältida materjali purunemist (mis võib hõlpsasti põhjustada PTFE-põhiste materjalide kihtide lagunemise). Lõikamise järel tuleb servad kuuri kallal töödelda, et eemaldada teravad äärised.

Metallimine ja galvaniseerimine

· Vaskplaatimise eeltöötlus:

Rogersi aluse pind on väga inertne (eriti PTFE puhul), seetõttu tuleb kasutada erilisi rauksistamisprotsesse (näiteks naatriumnaftaleeni töötlemine, plasmaetsing), et suurendada aluse pinna rauksistust ja parandada vaskkihi adhesiooni. Vältige liigset rauksistamist, mis võib põhjustada aluspinnale kahjustusi.

· Galvaniseerimise parameetrid:

Vaskkihi galvaniseerimisel tuleb voolutugevust vähendada (15% madalam kui FR-4 puhul), galvaniseerimise aega pikendada ning tagada ühtlane katmine. Paksemate vaskkihiga konstruktsioonide puhul (≥2 untsi), segmenteeritud galvaniseerimine tuleks võtta kasutusele, et vältida ebajärgset kihituse paksust või pooride teket.

· Kattekihi kontroll:

Keskenduge auguseina kattes kihi katmise ja haardumise kontrollile. PTFE-põhiste Rogersi printplaatide auguseina kihist haardumine peaks olema ≥1,5 N/mm, et vältida kattekihi maha lagunemist edasises kasutamises.

Kaalumine ja vooluringi valmistamine

· Kaalumislahuse valik:

Kasutage happelisi kaalumislahuseid (nt vasekloriidsüsteem), et vältida leelist kaalumislahust, mis võib korrosdeerida Rogersi aluseid (mõnel keramikaga täidetud alusel on halb leelistikindlus); Kaalumisprotsessi ajal tuleb range kontrolli all hoida temperatuuri (25 kuni 30 ℃) ja kaalumiskiirust, et vältida liigset küljekaalumist, mis võib viia vooluringi täpsuse langusele.

· Joone kompenseerimine:

Seadistage eteeerimiskompenatsiooni summa alusmaterjali tüübi järgi (PTFE alusmaterjali külgeteeerimise määr on ligikaudu 8–10%, mis on kõrgem kui FR-4 puhul), et tagada lõpliku joone laius, mis vastab projekteerimisele nõuetele; Õhukeste joontega (joone laius < 0,1 mm) tuleb kasutada kõrge täpsusega eksposuuriseadet, et vältida katkisi jooni või lühiseid.

Pistikukate ja pinna töötlemine

· Pistikukattematerjali ühilduvus:

Valige kõrgetemperatuurile vastupidav pistikukattematerjal (Tg > 150 ℃), mis on ühilduv Rogersi alusmaterjalidega, et vältida katte materjali löövimist halva haardumise tõttu alusmaterjaliga. Pistikukatte trükkimisel tuleks rahvatraatimise rõhku vähendada, et takistada katte materjali sattumist juhtme tühimikku.

· Kõvendusprotsess:

Pistikukatte kõvendamise temperatuur tuleb järk-järgult tõsta (alates 80 ℃ kuni 150 ℃), et vältida alusmaterjali deformatsiooni äkilise temperatuuri tõusu tõttu. Kõvendusaeg on 10–20% pikem kui FR-4 puhul tagada tindist täielikku kõvastumist.

· Pindtöötluse valik:

Eelistada tuleb kuldkatte (ENIG) või kaltsiumkattet ning vältida kuumõhupinnatust (HASL) – kõrge temperatuuriga õhk võib põhjustada Rogersi aluspinnale kõverenemist, samuti on PTFE alusmaterjalidel piiratud kuumuskindlus (HASL temperatuur üle 260 °C võib lihtsalt aluspinda kahjustada).

Laminateerimisprotsess

· Laminateerimisparameetrid:

Tuleb seadistada laminateerimistemperatuur, rõhk ja aeg vastavalt aluspinnatüübile, et vältida aluspinnakomponentide lagunemist liiga kõrge temperatuuri tõttu või kihtide eraldumist ebapiisava rõhu tõttu.

· Liimi eemaldamine:

Enne laminateerimist tuleb poolpaljastatud leht (PP) eelküpsetada 100 °C juures 30 minutiks, et eemaldada lenduvad ained ning ennetada õhupoksu teket laminateerimisel. Rogersi aluspinnale ja PP-le tuleb sobitada soojuslaienemise kordaja, et vähendada kõverenemist pärast laminateerimist.

· Tasasuse kontroll:

Pärast mitmekihilise Rogersi PCB liimimist tuleb seda jahutada ja seada. Jahutamise kiirus tuleb hoida 5℃/min, et vältida liigset temperatuurierinevust, mis võib põhjustada plaadi kõverdamist (kõverdusaste peaks olema ≤0,3%).

Testimine ja kvaliteedikontroll

· Elektriliste omaduste testimine:

Keskendutakse joonimpedantsi, sisestuskaotuse ja seismisnurga kontrollile. Kasutatakse võrguanalüsaatorit täisulatuslikuks testimiseks projekteeritud sagedusriba piires, et tagada kõrgsageduslike omaduste vastavus standardid.

· Turvalisustesti:

Viidakse läbi termilisi tsüklitestisid ja niiske soojuse teste, et kinnitada aluse ja vasest kihiga ning lakkkihiga sidumise stabiilsust, et vältida rikest, mida võib põhjustada keskkonnatingimustes vananemine.

· Välimuse kontroll:

Kontrollitakse plaadi pinda pragude, kihtide eraldumise, õhupooluste, ahelate servade sileduse ja auguseintede ummide suhtes, et tagada puudumine silmnähtavaid välimuskatkestusi.

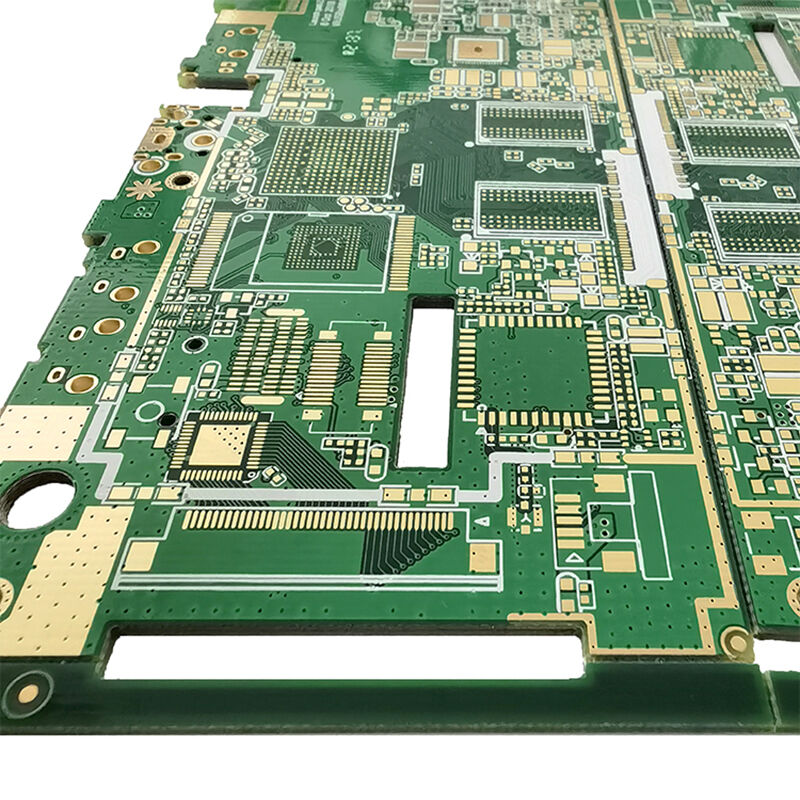

Kõva trükkplaatide tootmisvõimalused

| Ese | RPCB | HDI | |||

| minimaalne joone laius/kaugus | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minimaalne ava läbimõõt | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| minimaalne joodetava takistuse avaus (ühepoolne) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| minimaalne joodetava takistuse sild | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| maksimaalne kuju suhe (paksus/ava läbimõõt) | 0.417361111 | 0.334027778 | |||

| impedantsi reguleerimise täpsus | +/-8% | +/-8% | |||

| lõplik paksus | 0,3–3,2 mm | 0,2–3,2 mm | |||

| maksimaalne plaadi suurus | 630 mm × 620 mm | 620 mm × 544 mm | |||

| maksimaalne lõplik vasestkihi paksus | 6 untsi (210 µm) | 2 untsi (70 µm) | |||

| minimaalne plaatpaksus | 6MIL(0.15MM) | 3 mil (0,076 mm) | |||

| maksimaalne kiht | 14 kihti | 12 kihti | |||

| Pinnaskoobitus | HASL-LF, OSP, Immeerimisrohke, Immeerimistin, ImmeerimisAg | Immeerimisrohke, OSP, valikuline imeerimisrohke | |||

| süsiniktrükk | |||||

| Min./maks. laserava suurus | / | 3 MIL / 9,8 MIL | |||

| laserava suuruse tolerants | / | 0.1 |