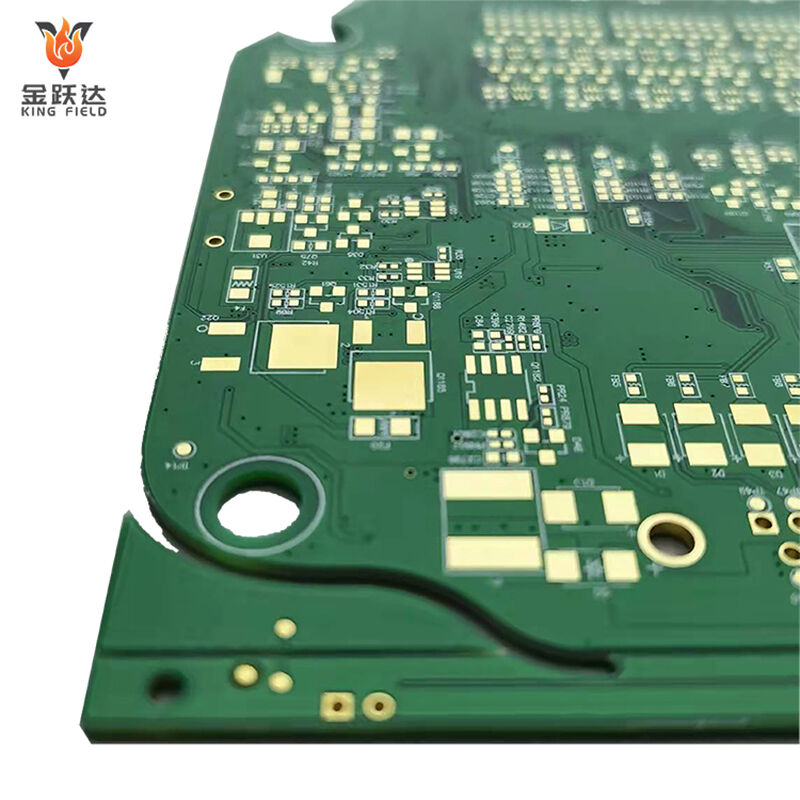

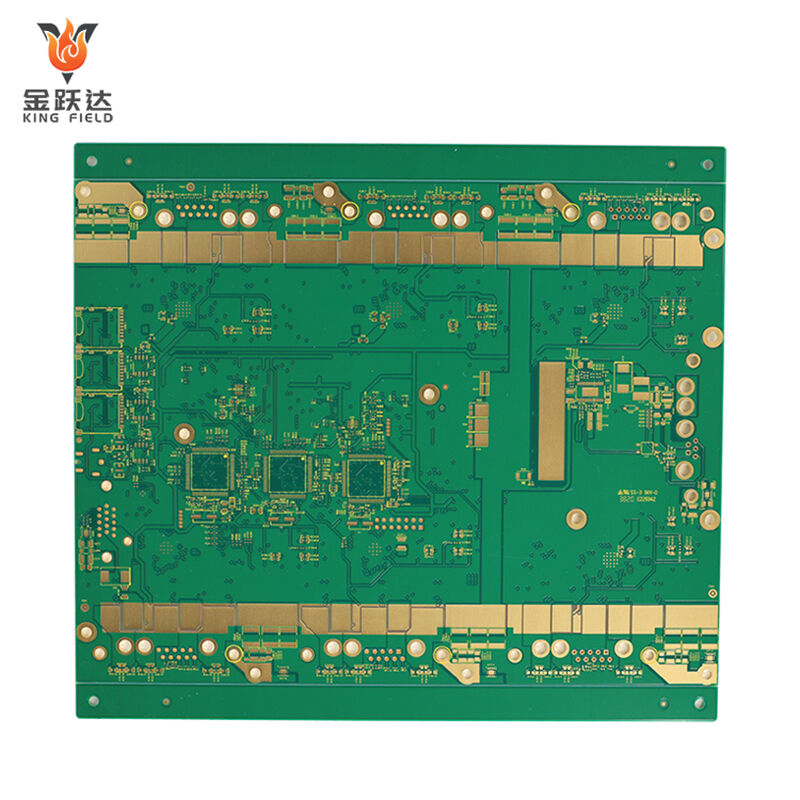

ロジャースプリント基板

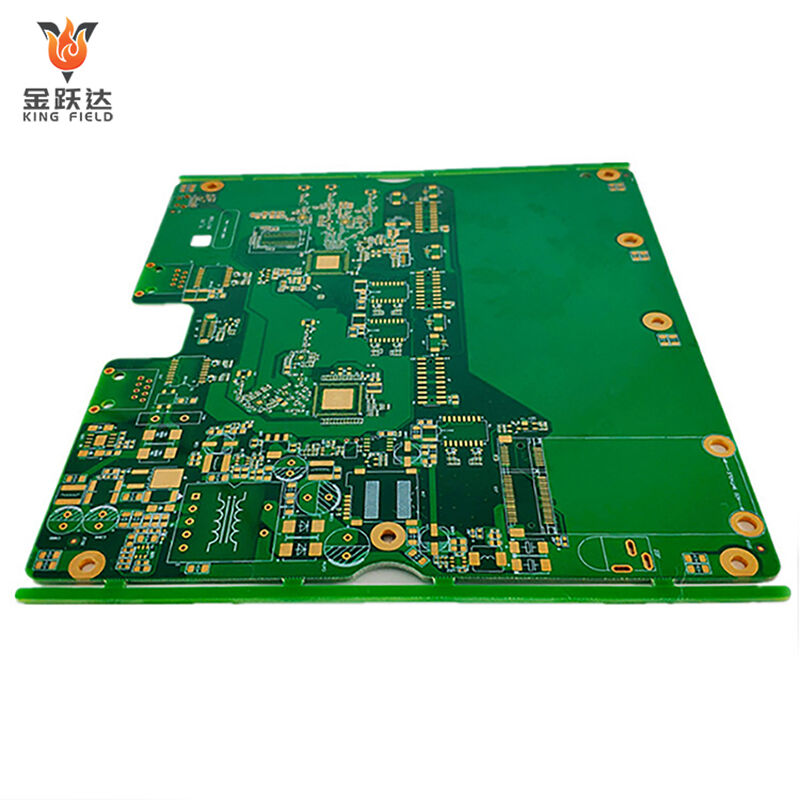

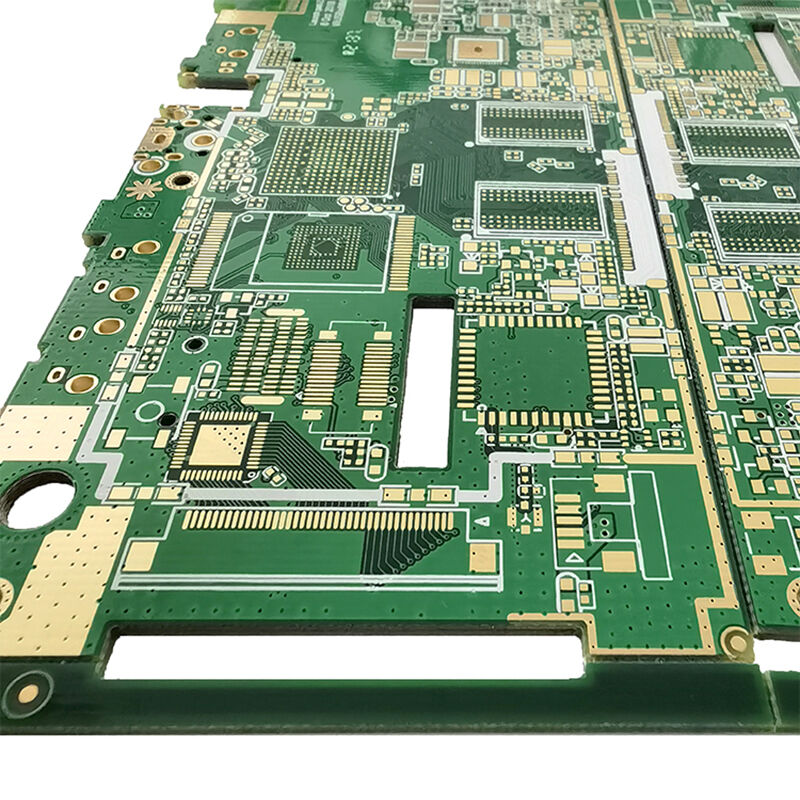

高性能ロジャースPCB RF/通信/自動車/工業用高周波用 プレミアム・ロジャース材料

(RO4003C/RO5880),超低損失&精密インペダンス制御GHz信号の完全性のために最適化.

✅ ロジャース基質の低損失

✅ 高精度インピーダンス制御(±5%)

✅ RF/マイクロ波/高速データフォーカス

説明

Rogers PCBとは何ですか?

ロジャースプリント基板 rogers Corporationが製造する特殊なラミネート材料を使用して製造された高性能プリント回路基板を指す。Rogers Corporationは、アメリカの先進材料および技術企業である。従来のFR-4とは異なり、 PCBはエポキシ樹脂とガラス繊維で構成されるが、主にポリテトラフルオロエチレン(PTFE)、セラミック充填複合材料、または炭化水素系ブレンド材料を採用している。高周波および高速電子用途に特に適しており、関連分野におけるベンチマークとして知られている。以下に詳細を紹介する。 電子シナリオに特に適しており、関連分野のベンチマークとされている。以下は詳細な紹介である。

コア材料シリーズ

| マテリアルシリーズ | 基本 特徴 | 典型的な適用シナリオ | |||

| RO4000シリーズ | コストパフォーマンスに優れ、加工性が良好で、誘電率が安定し、誘電損失が低い。例えば、RO4350Bは誘電率が約3.48で安定しており、優れた熱安定性を備えている。 | 5G通信モジュール、高周波アンテナ、および無線周波回路。 | |||

| RT/duroidシリーズ | フッ素樹脂をベースとしており、非常に低い誘電損失と優れた高周波性能が特徴です。RT5880は代表的な製品です。 | マイクロ波回路、精密レーダーシステム、および高級テスト機器。 | |||

| RO3000シリーズ | 寸法安定性と耐湿性に優れた強化フッ素樹脂材料です。 | 商用マイクロ波装置および中~高級RF通信デバイス。 | |||

| TMMシリーズ | 炭化水素セラミック材料として、セラミックと炭化水素の両方の利点を兼ね備えており、高い熱伝導性と安定した電気的特性を有しています。 | 高電力RF部品および高温環境で動作する電子装置。 | |||

利点と応用

卓越した性能上の利点

低信号損失:

材料の損失係数が低く、信号が2GHzを超える周波数で伝送される際、従来のFR-4基板と比較して損失がはるかに低く、信号の完全性を効果的に確保します。

安定した誘電特性:

誘電率は広い温度および周波数範囲内で安定しています。これにより、インピーダンス整合や伝送線路などの回路を正確に設計することが可能になります。

高い環境適応性

シリーズ内の多くの材料は吸水性が低く、高湿度環境下でも安定した動作が可能です。同時に、ガラス転移温度が高く(一般的に280°C以上)、優れた熱的安定性を有しています。 極端な温度変化にも耐えることができます。

主な応用分野

テレコミュニケーション:

5G基地局のRFモジュール、ミリ波アンテナ、衛星通信機器の主要材料であり、通信システムにおける低損失・高速信号伝送の要求を満たします。

航空宇宙および防衛:

レーダーシステム、ミサイル誘導モジュール、宇宙搭載電子機器にも適用されます。低アウトガス特性と過酷な環境への耐性により、宇宙や戦場といった複雑な条件に適応できます。

自動車電子機器:

自動車用レーダー、車載5G通信モジュール、および電気自動車の電力制御システムに使用され、車内の高温および高振動の動作環境に耐えることができます。

テストおよび測定機器:

高周波信号発生器、ベクトルネットワークアナライザなどの精密機器に使用され、計測器の測定精度と安定性を保証します。

利点

ロジャースマテリアルズ社が製造するロジャーズ基板は、独自の基材フォーミュラと性能設計により、従来のFR-4基板や一般的な高周波基板と比較して以下の主要な利点を持ち、特に高周波、高速、高信頼性が求められる用途に適しています。 高周波、高速、高信頼性が求められる応用シナリオに特に適しています。

究極の高周波信号伝送性能

・超低誘電損失:

Rogers基板(PTFE系、セラミック充填複合材料など)の損失係数(Df)は極めて低く(通常10GHzで<0.0025)、FR-4(Df≈0.02@10GHz)よりも大幅に低いため、2GHzを超える高周波帯域での信号 減衰が著しく低下します。 5G、ミリ波およびマイクロ波通信における信号の完全性を効果的に確保し、データの歪みや伝送効率の低下を防ぎます。

・安定した誘電率(Dk):

誘電率は温度(-55℃~125℃)および周波数に対して極めて小さな変動しか示さず(変動範囲<±2%)。エンジニアはインピーダンス整合および 伝送路(マイクロストリップ線路や ストリップラインなど)を正確に設計でき、RF回路性能の一貫性を保証できます。レーダーや衛星 通信など、インピーダンス精度が厳しく要求される用途に特に適しています。

優れた熱的安定性および環境適応性

・高いガラス転移温度(Tg):ほとんどのロジャース基板はTgが280℃以上であり(RO4350Bなどの一部製品はTgが280℃、RT5880は明確な変曲点なし)、FR-4(Tg≈130℃)と比べてはるかに高い。高温条件下でも軟化や変形せず、はんだ付け時の高温(260℃)や長期間の高温作業環境にも耐えられる。 ・低吸水率:基板の吸水率は0.03%未満(FR-4の吸水率≈0.15%)であり、高湿度環境(海洋環境や屋外基地局など)でも性能が低下せず、湿気の吸収による誘電特性の劣化や配線の腐食を回避し、PCBの寿命を延ばす。

・低吸水率:

基板の吸水率は0.03%未満(FR-4の吸水率≈0.15%)であり、高湿度環境(海洋 や屋外基地局など)でも性能が低下せず、 湿気の吸収による誘電特性の劣化や配線の腐食を回避し、PCBの寿命を延ばす。

・過酷な環境への耐性:

放射線や化学腐食に耐性があり,航空宇宙 (宇宙放射線) や産業制御 (酸性および性環境) のような特殊なシナリオに適しており,低 排出ガス 標準を満たすものでは, 精密部品を汚染する揮発性物質を放出する.

優れた機械性能と加工性能

●高次元安定性

基板の熱膨張係数 (CTE) は銅製の薄膜によく一致する (X/Y軸のCTEは≈14ppm/°C,Z軸のCTEは≈60ppm/°C). PCBの曲線は,非常に低い後 高温溶接または 温度サイクルにより,装置の溶接障害のリスクを軽減する. BGAやフリップチップなどの高密度パッケージには特に適しています.

常規PCB処理と互換性がある

特別な設備を必要とせず、標準的なPCB製造プロセス(エッチング、ドリル加工、金属化、はんだ付け)を採用可能であり、厚銅(≥2oz)および多層基板設計をサポートし、高性能性と製造プロセスの実現可能性のバランスをとり、量産の難易度を低減します。 高密度実装と高性能の両立を可能にし、 量産の難易度を低減します。

高電力および高集積の要求に対応

・優れた熱伝導性:

セラミック充填ロジャース基板(RO3003など)は、最大0.6 W/(m・K)の熱伝導率を持ち、FR-4(0.3 W/(m・K))よりも高い。高電力RFデバイスで発生する熱を迅速に伝導し、 局所的な過熱や性能劣化を防止します。 防止し、局所的な過熱や性能劣化を防ぎます。

・受動部品の実装対応:

一部のロジャース基板(LTCC対応シリーズなど)は、受動部品(抵抗、コンデンサ)を内蔵可能で、外付け部品数を削減できます。 pCBの小型化および軽量化を実現し、 ドローンや車載レーダーなど、スペースが限られた用途に適しています。

低損失係数によってもたらされるエネルギー効率の利点

RFパワーアンプや基地局送信モジュールにおいて、超低誘電損失により信号伝送時のエネルギー損失を低減でき、装置のエネルギー効率を向上させ、機器全体の消費電力を低下させることができます。また、発熱量も同時に削減され、放熱設計のさらなる最適化が可能になります。 機器の発熱を抑え、放熱設計をさらに最適化します。

| 性能指標 | ロジャースプリント基板 | FR-4 PCB | |||

| 損失係数 (Df) | <0.0025.10GHz | ≈0.02.10GHz | |||

| 誘電率の変動 | <±2% | >±10% | |||

| ガラス転移温度(Tg) | >280℃ | ≈130℃ | |||

| 吸水率 | <0.03% | ≈0.15% | |||

| 次元安定性 | 極めて高い | 一般 |

予防策

ロジャーズPCB基板と従来のFR-4 PCBとの間では基材特性に大きな差があるため、製造プロセスでは工程の詳細を対象的に制御する必要があります。注意すべき主なポイントは以下の通りです。

基材の処理および保管

・保管条件:

ロジャーズ基材(特にPTFE基材)は湿気を吸収しやすいため、恒温恒湿環境(温度20~25℃、湿度<50%)で保管する必要があります。開封後すぐに使用しない場合は、真空パッキングして密封し、湿気吸収を防いでください。湿気を含むと、はんだ付け時に気泡や層間剥離が発生する可能性があります。 はんだ付け時に気泡や層間剥離が発生する可能性があります。

・基材の切断:

エッジの割れを防ぐために、専用の超硬合金工具を使用して切断を行ってください(PTFE基材は靭性が低い)。切断後は、端面の切りくずを完全に除去し、後続の工程で基板表面が傷つくことを防いでください。 基板表面が傷つくことを防いでください。

・表面洗浄:

基板表面には強力な腐食性洗浄剤を使用しないでください。油汚れやほこりを拭き取る際は、イソプロピルアルコールの使用を推奨します。これにより、銅の接合強度に影響を与える汚染を防ぎます。 層。

ドリル加工および成形工程

・ドリル加工のパラメータ:

PTFE系ロジャーズ材料は硬度が高く、熱伝導性が劣ります。ドリル加工時には、ダイヤモンドコートドリルビットの使用を推奨します。回転速度は(FR-4より20~30%低く)設定し、送り速度を高め、同時に水溶性冷却剤を使用して冷却を強化し、ドリルビットの摩耗や基材のアブレーションを防いでください。窒化アルミニウム充填基板の場合は、 ドリル加工中に微細亀裂が生じないよう注意が必要です。段階的なドリル方法を採用することが可能です。 ドリル加工中に微細亀裂が生じないよう注意が必要です。段階的なドリル方法を採用することが可能です。

・穴壁の処理:

ドリル加工後は、プラズマ洗浄または化学エッチングを実施し、穴壁に残った基板の切粉(PTFE残留物は除去が困難)を完全に除去して、穴壁へのメタライズ皮膜の密着性を確保する必要があります。

穴壁が粗くなる過度なエッチングを避け、コーティングの均一性に影響を与えないようにしてください。

・成形加工:

ブランキング(PTFE系材料で層間剥離を起こしやすい)を避けるため、CNCによる精密彫刻またはレーザー切断を採用します。切断後はバリ取りのためにエッジを研磨する必要があります。

メタライズ処理および電気めっき

・銅めっき前処理:

ロジャース基板の表面は非常に不活性(特にPTFE)であるため、基板表面の粗さを増し、銅めっき層の密着性を高めるために、特殊な粗面化処理(ナトリウムナフタレン処理、プラズマエッチングなど)を採用する必要があります。 基板表面への損傷を防ぐため、過度な粗面化を避けます。

・電気めっきのパラメータ:

銅めっきを行う際は、電流密度を低く(FR-4より15%低く)設定し、めっき時間を延長して均一な皮膜を得る必要があります。厚銅設計の場合 (≥2oz)は、段階的めっき 不均一な塗膜厚さやピンホールを防ぐために採用されるべきです。

・塗膜の検査:

穴壁における塗膜の被覆性および密着性の確認に注目します。PTFE系ロジャーズPCBの穴壁における塗膜の密着性は、後工程での使用中に剥離が発生しないように、≥1.5N/mm以上である必要があります。 その後の使用。

エッチングおよび回路形成

・エッチング液の選定:

アルカリ性エッチング液がロジャーズ基板(一部のセラミック充填基板は耐アルカリ性が低い)を腐食するのを防ぐため、酸性エッチング液(例えば塩化銅系)を使用してください。エッチング工程中は、過度なサイドエッチングを防ぎ回路精度の低下を回避するために、温度 (25~30℃)およびエッチング速度を厳密に制御する必要があります。

・ライン補正:

基材の種類に応じてエッチング補正量を事前に設定してください(PTFE基材の側面エッチング率は約8~10%で、FR-4より高いため)、最終的な配線幅が設計仕様を満たすようにします。 微細配線(線幅 < 0.1mm)の場合、高精度の露光装置を使用して、断線や短絡を防いでください。

はんだレジストおよび表面処理

・はんだレジストインキの互換性:

Rogers基板と互換性のある耐熱性のはんだレジストインキ(Tg > 150℃)を選択し、基板への密着性が悪くインキが剥離するのを防いでください。はんだレジストの印刷時、スqueegeeの圧力を低くして、インキが配線の隙間に浸透するのを防いでください。 回路パターンの隙間にインキが入り込むのを防ぐため、スqueegeeの圧力を低く設定してください。

・硬化プロセス:

はんだレジストの硬化温度は、段階的に上昇させる(80℃から徐々に150℃まで)ことで、急激な温度上昇による基板の変形を防いでください。硬化時間はFR-4に比べて10~20%長めに設定してください。 インクの完全な硬化を確保するため。

・表面処理の選定:

金めっき(ENIG)またはスズめっきを優先し、ホットエアレベルング(HASL)は避けること。高温の空気によりロジャース基板が反る可能性があり、PTFE系基材は耐熱性に限界がある(HASL温度が260℃以上になると)、 基板を簡単に損傷させる可能性がある。

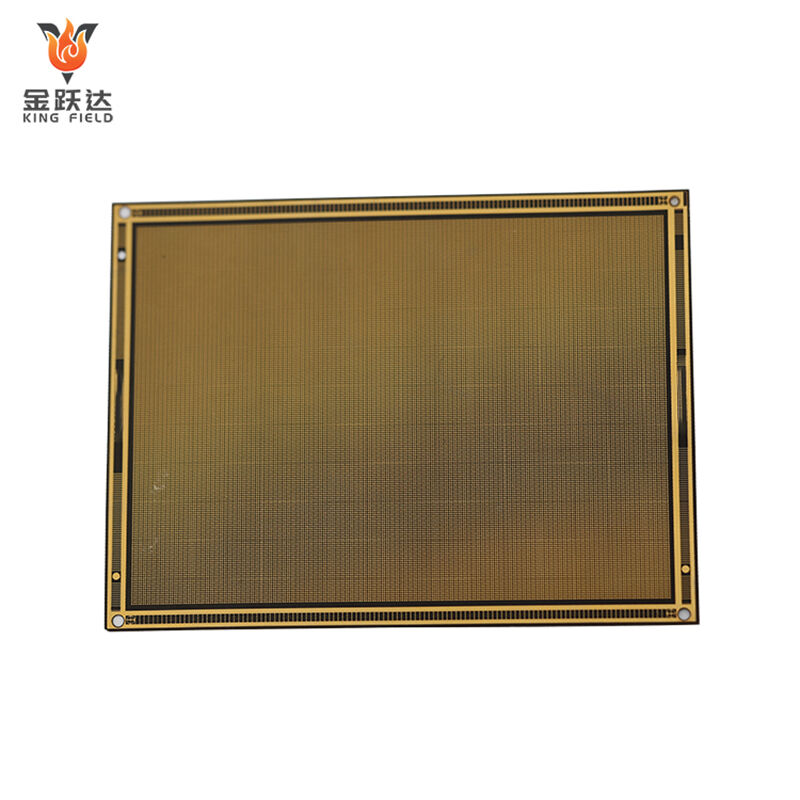

ラミネート工程

・積層パラメータ:

基板の種類に応じて積層温度、圧力および時間を設定し、温度が高すぎることによる基板の分解や、圧力の不均一による層間剥離を防ぐ。

・接着剤除去処理:

積層前には、予備硬化シート(PP)を100℃で30分間予備焼成して揮発性物質を除去し、積層時の気泡発生を防止する必要がある。ロジャース基板とPPの組み合わせは、 熱膨張係数が一致している必要があり、積層後の反りを低減する。

・平面度制御:

多層ロジャースPCBをラミネートした後、冷却圧着およびセットを行う必要があります。板表面の反り(反り具合)を防ぐため、冷却速度は5℃/分で制御すべきです(反り度 は≤0.3%であるべきです)。

テストと品質管理

・電気的性能試験:

配線インピーダンス、挿入損失、定在波比の検査に重点を置きます。設計された周波数帯域内でネットワークアナライザを使用して全範囲のテストを行い、高周波性能が 基準に。

・信頼性試験:

熱サイクル試験および湿熱試験を実施し、基材と銅層間およびソルダーレジスト層間の接合安定性を確認し、環境による経年劣化による故障を防止します。

・外観検査:

基板表面にクラック、層間剥離、気泡がないか、回路のエッジが滑らかか、穴壁にバリがないかを確認し、明らかな外観欠陥がないことを保証します。

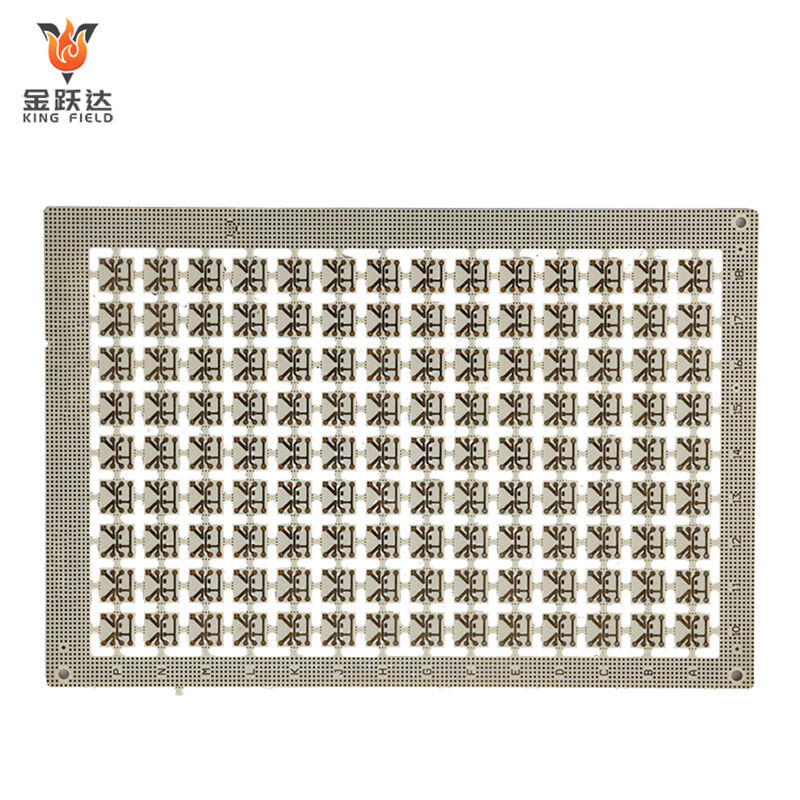

剛性RPCB製造能力

| アイテム | RPCB | HDI | |||

| 最小線幅/線間隔 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05mm) | |||

| 最小穴径 | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| 最小の半田レジスト開口(片面) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| 最小の半田レジストブリッジ | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| 最大アスペクト比(厚さ/穴径) | 0.417361111 | 0.334027778 | |||

| インピーダンス制御精度 | +/-8% | +/-8% | |||

| 仕上げ厚さ | 0.3-3.2MM | 0.2-3.2MM | |||

| 最大基板サイズ | 630MM*620MM | 620MM*544MM | |||

| 最大完成銅厚 | 6OZ(210UM) | 2OZ(70UM) | |||

| 最小基板厚 | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| 最大層数 | 14層 | 12層 | |||

| 表面処理 | HASL-LF、OSP、インマージョン金、インマージョン錫、インマージョン銀 | インマージョン金、OSP、選択的インマージョン金 | |||

| カーボン印刷 | |||||

| 最小/最大レーザー穴径 | / | 3MIL / 9.8MIL | |||

| レーザー穴径公差 | / | 0.1 |