受注型PCBアセンブリ

部品調達から最終テストまでの一括対応型PCBアセンブリ—医療/産業/自動車/民生用エレクトロニクスに対応。BOM管理、PCB基板製造、SMT/BGA実装、厳格な品質検査を1~1000ユニット以上まで対応。24時間でのプロトタイピング、迅速納品、DFMサポートを提供—時間を節約し、手間を削減してすぐに使えるPCBを入手。

✅ エンドツーエンドの部品調達と実装

✅ 24時間でのプロトタイピング|スケーラブルな生産体制

✅ DFM最適化および多段階テスト

✅ 手間がかからず、期日通りの納品

説明

受注型PCBアセンブリ は、プリント基板の製造および実装を一括して提供するワンストップソリューションです。その主な機能は、プロジェクトの開始から完成品の納品まで、すべてを管理された形でクライアントに提供することです。クライアントは最終製品の要件を明確にするだけでよく、複数のサプライヤーと個別にやり取りする必要がありません。このサービスには部品の調達、PCB製造、PCB実装、テストおよび検査、包装、出荷までが含まれており、クライアントがプロジェクト管理プロセスを簡素化し、製品開発サイクルを短縮し、サプライチェーンのリスクを低減するのに役立ちます。特に、サプライチェーンのリソースを持っていない企業や、コアビジネスに集中したい企業に適しています。「ターンキー(turnkey)」という用語は、完成済みで直ちに使用可能なソリューションを提供するという概念に由来しています。ターンキープロジェクトとは、購入者が受け取ったその場で利用できる状態の製品またはサービスを指します。PCB実装の分野では、これは購入者が複数のサプライヤーを管理したり、さまざまな製造工程を調整したりすることなく、完全に組み立てられテスト済みの回路基板を受け取れることを意味します。

| トータルソリューション型PCBAサービス | |||||

|

|

|

|||

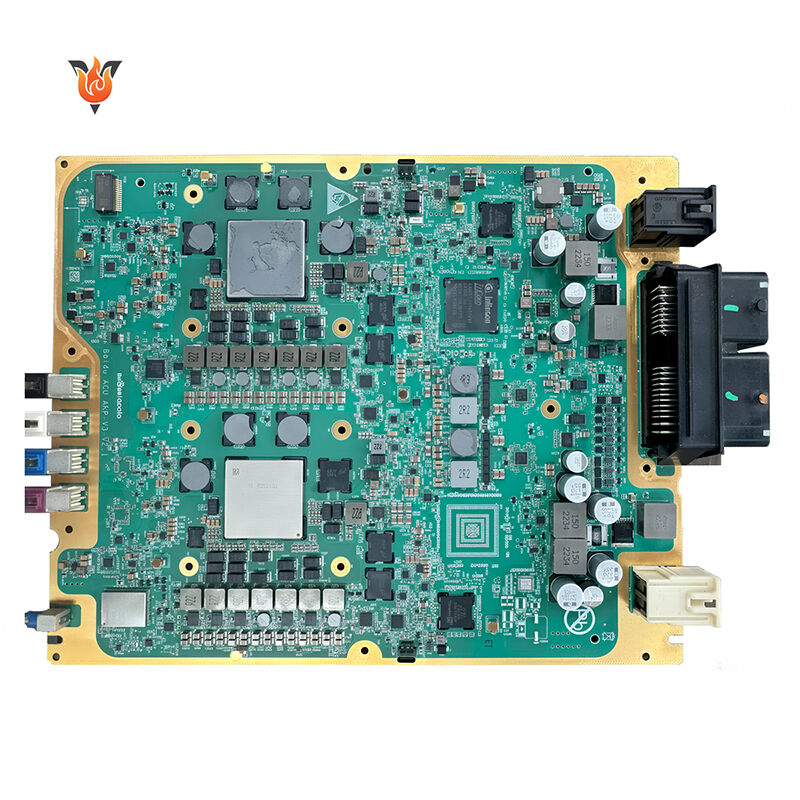

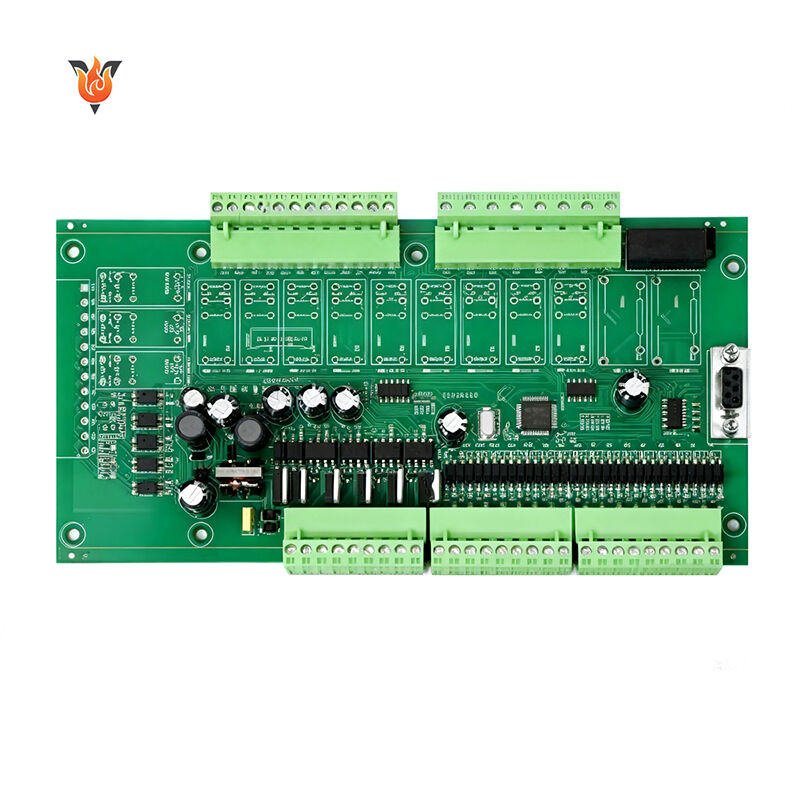

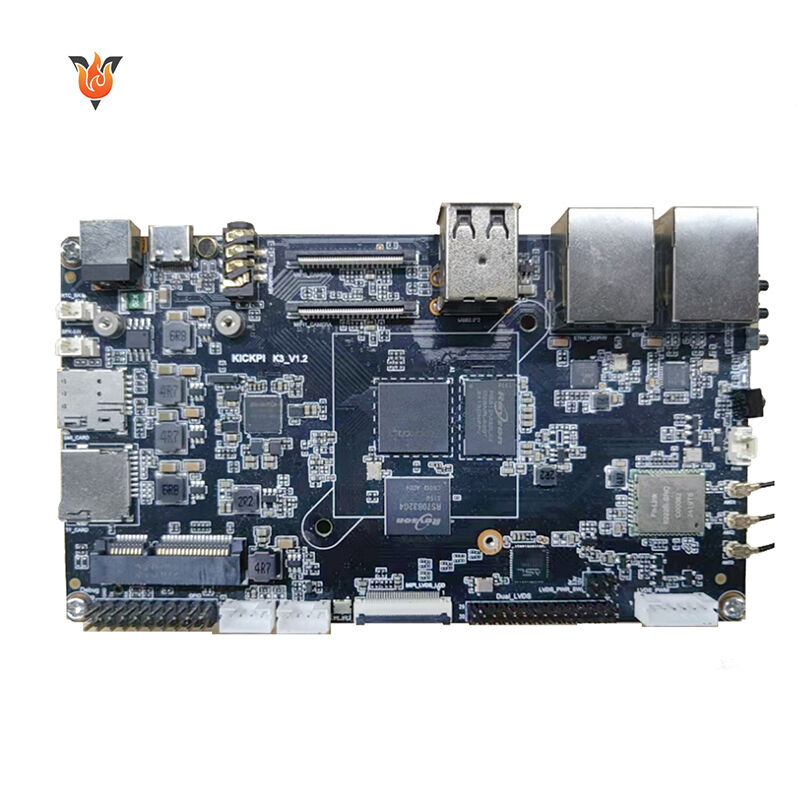

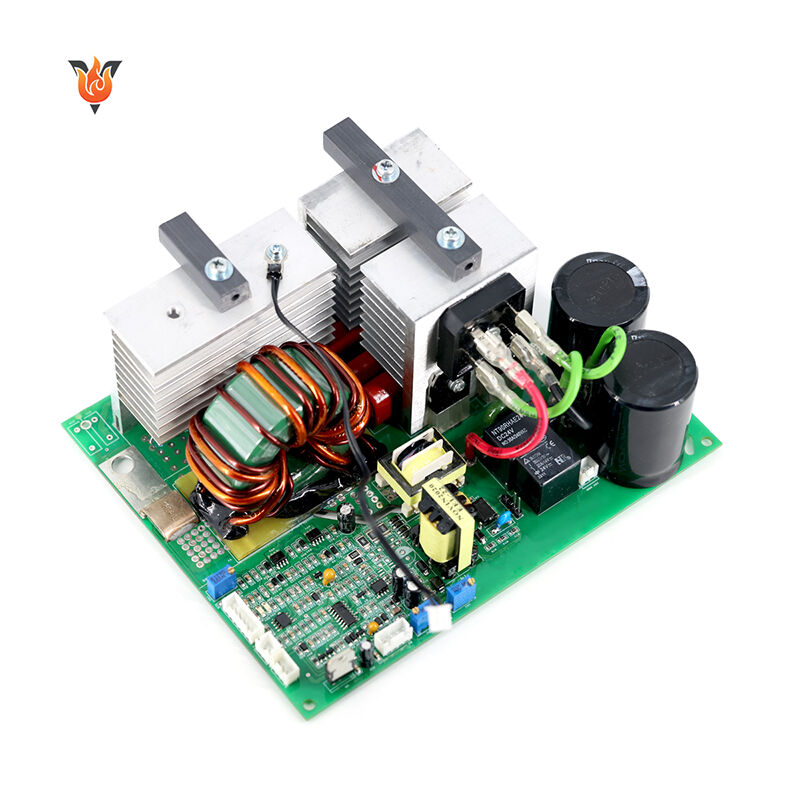

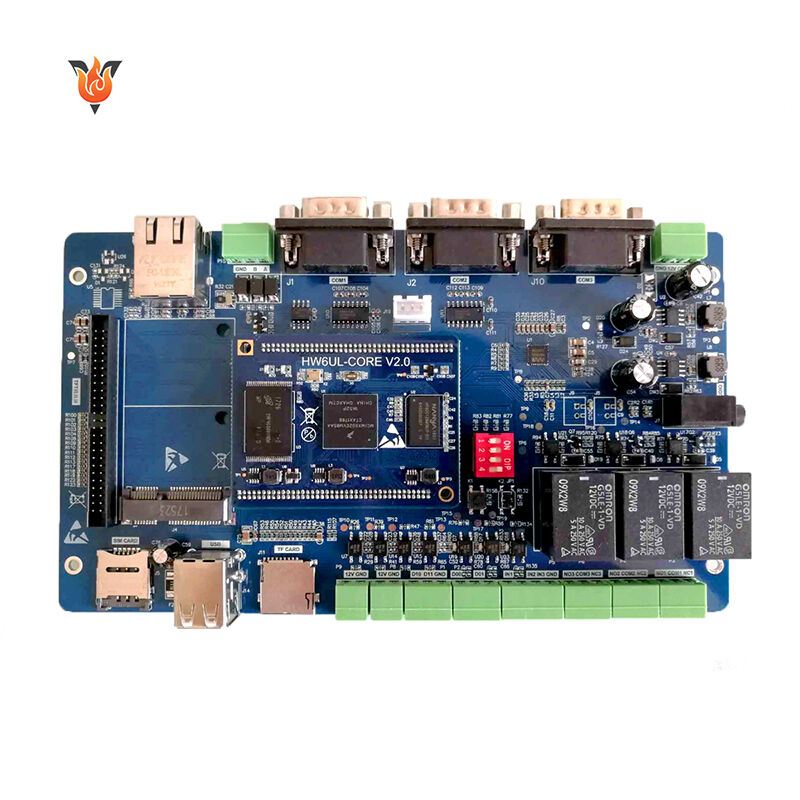

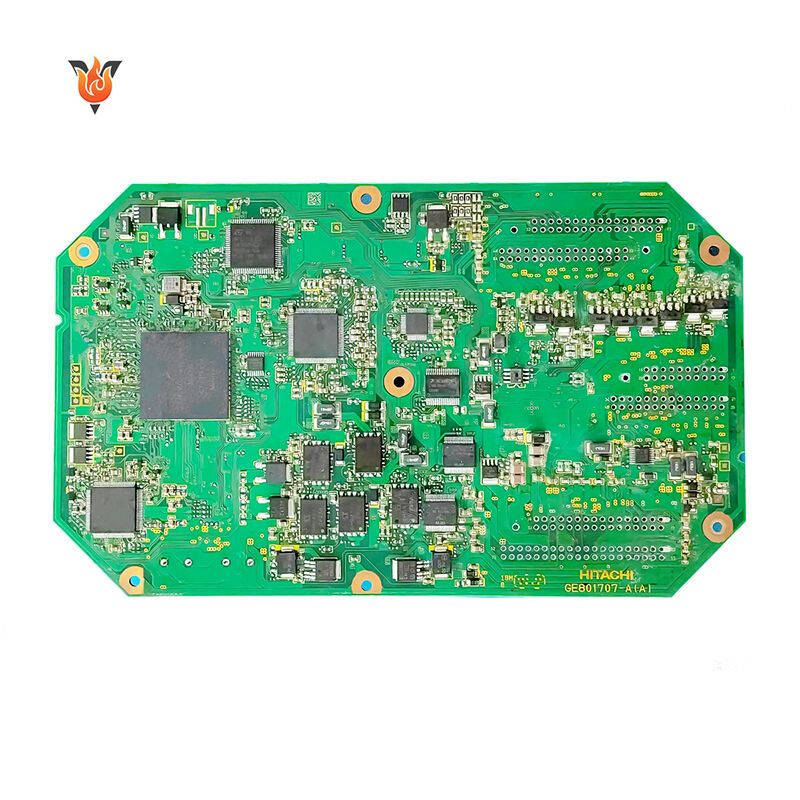

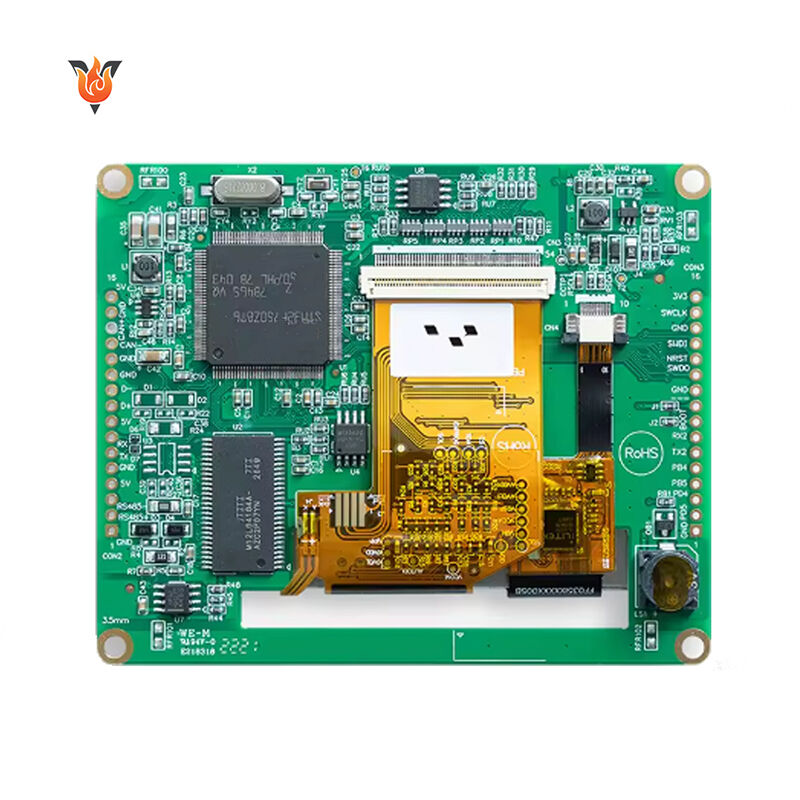

| 産業用機器制御用トータルソリューション型PCBA | 通信基地局制御用PCB基板 | 電力インバータ用PCBA | |||

企業がトータルソリューション型PCBアセンブリを活用するメリット

管理の簡素化、コアビジネスに集中:

企業は、PCBメーカー、部品サプライヤー、試験機関など複数のパートナーを個別に管理する必要がなくなります。単一のサービスプロバイダーと要件の打ち合わせや進捗調整を行うだけで済むため、サプライチェーン管理にかかる時間と人的コストが大幅に削減されます。これにより、企業は煩雑な生産サポート業務から解放され、資源とエネルギーをコアビジネスに集中させることができ、競争力の強化につながります。

サイクル短縮、製品投入の加速:

サービスプロバイダーは成熟したサプライチェーンシステムと生産プロセスを備えており、部品調達、PCB製造、組立、テストの効率的な統合が可能になります。これにより、複数の工程間での調整に起因するプロセス遅延を回避できます。同時に、専門のサービスプロバイダーは生産中の予期せぬ事態に迅速に対応でき、研究開発の試作段階から量産出荷までの製品サイクルを大幅に短縮し、企業が市場の機会を捉えることを支援します。

コストとリスクの削減:

コスト最適化:多くのPCBサプライヤーは、このサービスをリーズナブルな価格で提供しています。PCB部品を個別に購入する場合、出荷費用を別途支払う必要があり、生産対応コストが高くなります。しかし、完全なターンキーアセンブリを利用すれば、低コストでの生産が可能になります。キングフィールドは大規模調達の利点により、より有利な価格で部品を調達でき、製造工程の統合によって単位製造コストを削減できます。同時に、企業が自社のサプライチェーン、倉庫、生産チームを構築するための固定資産投資や運用コストも削減します。

リスク管理:専門サービスプロバイダーは、部品の品質検証、サプライチェーンの安定性管理、製造工程のコンプライアンスに関して豊富な経験を持っており、材料の品質欠陥、サプライチェーンの途絶、不適切な製造工程などの潜在的リスクを効果的に回避できます。これにより、製品の合格率と納品の安定性が確保されます。

製品品質とプロフェッショナリズムの向上:

Kingfieldは専門の生産設備、成熟した工程技術チーム、標準化された検査手順を備えており、業界基準および顧客の要件に従って生産の各工程を厳密に管理し、正確に組立不良を特定できます。自社で生産チームを構築する企業と比較して、これにより製品品質におけるより高い安定性と専門性が確保され、工程精度と品質が求められる電子製品に特に適しています。

なぜ私たちのターンキーサービスを選ぶべきなのか?

設計最適化から完成品の納品まで、一貫したエンドツーエンドのサービスを提供しているため、お客様は生産プロセスを心配することなく、製品のイノベーションに集中できます。

迅速な納品: 小ロットのサンプリングは3〜5日で出荷、量産は5〜7日で対応。緊急注文には優先生産により、製品投入のスピードアップを支援します。

品質保証: 素材の調達から完成品の出荷まで、全工程にわたる包括的な品質管理により、各段階での厳格な検査を通じて製品の信頼性と一貫性を確保しています。

コスト最適化: サプライチェーンの強みとプロセス最適化を活かし、材料費や製造コストの削減を支援することで、製品の競争力を高めます。

ワンタッチPCBアセンブリプロセス

• 要件調整およびソリューションの確定: 顧客が設計資料および製品要件を提供します。サービス提供側は技術的実現可能性を評価し、設計の最適化(例:DFM製造性分析)、材料選定、工程ソリューションおよび見積もりの確認を行い、双方が協業について合意します。

• 構成部品の調達および管理: サービスプロバイダーは、BOMリストに基づいて部品の調達を担当し、適正なルートを通じて材料を取得し、品質検証を実施し、在庫を管理して、材料がPCBの仕様および組立要件に合致することを保証しなければなりません。これにより、材料の不足や誤った材料の使用を回避します。

• PCB製造: PCB基板は、確定された設計パラメータに従って製造され、基材の切断、回路のエッチング、はんだレジスト印刷、シルクスクリーン印刷、ドリル加工などの工程を含みます。完成後は、AOIなどによる品質検査を行い、組立基準への適合性を確認します。

• PCB実装: はんだペースト印刷(SMT工程)、部品実装、リフローはんだ付けを含みます。スルーホール部品については、スルーホール挿入およびウェーブはんだ処理を実施し、部品とPCB間の確実な接続を確保します。

• 検査およびテスト: 組み立て後、AOI/AXIを使用してはんだ接合の欠陥を検査します。製品の正常な機能を確保するため、機能テストおよびエージングテストを実施します。

• 後処理および納品: 合格した製品は清掃、修理、包装され、合意された方法で最終的に顧客に納品されます。一部のサービスプロバイダーは、アフターサービス技術サポートおよび品質トレーサビリティサービスも提供しています。

適切なフルパッケージ型PCB組立パートナーを選択する

適切なフルパッケージ型PCB組立パートナーを選ぶには、品質、能力、サービス、コスト、リスクなどのコア次元にわたり包括的な評価を行い、自社製品のニーズと正確に照合する必要があります。具体的には、以下の主要な観点を検討してください。

コア技術および生産能力の評価:

• プロセスカバレッジの互換性: サービスプロバイダーが、表面実装技術(SMT)、スルーホール実装(THT)、ハイブリッド組立、BGA/CSPはんだ付け、特殊工程など、自社の製品に必要な工程能力を有しているか確認し、工程不足による生産の中断を防ぎます。

• 設備および生産能力の適合性: 高精度SMT実装機、AOI、リフロー/波はんだ装置などの生産設備のレベルが先進的で良好な状態にあるかを確認してください。また、自社の量産ニーズに対応できる生産能力を持っているかも確認します。

• 製造性設計(DFM)サポート: 高品質なサービスプロバイダーは、プロジェクト開始時にPCB設計の最適化、製造コストの削減、組立不良の最小化を目的としたDFM分析を提供できる必要があります。この能力により、特に複雑な製品において成功確率を大幅に向上させることができます。

品質管理体制の検証

• 品質認証および規格準拠: ISO 9001やIPC-A-610などの権威ある認証を取得しているサービスプロバイダーを優先してください。高要件のシナリオでは、ISO 13485やIATF 16949などの業界固有の規格への準拠を確認してください。

• 全工程品質検査: 部品入荷検査、PCB製造工程の検査、組立後のはんだ接合部の欠陥検査、完成品の機能試験、およびエージング試験など、品質管理の各チェックポイントを理解し、各工程で明確な品質検査基準と記録が確保されていることを確認してください。

• 修理(リワーク)対応能力: 不良品に対するリワークのプロセスと効率を確認し、品質問題によるロット単位の損失や原因の特定不能を回避してください。

サプライチェーンおよび調達能力の評価

• 部品調達リソース: サービスプロバイダーの部品調達チャネルのコンプライアンスおよび材料品質を保証する能力を評価するとともに、材料不足や価格上昇への対応能力も検討します。

• BOM管理と最適化: 顧客が提供するBOMリストのレビューおよび最適化能力、並びに在庫管理能力を確認し、材料の過剰在庫や欠品による生産スケジュールへの影響を回避します。IV. 納期およびサービスレベルの評価

• 納期の安定性: 事例研究や顧客レビューを通じて過去の納期達成率を把握し、自社製品のプロジェクトサイクルを満たせるか確認するとともに、納期遅延時の緊急対応策を明確にします。

• コミュニケーションおよび対応効率: サービスプロバイダーのチームの専門性および問い合わせ、進捗のフィードバック、技術的問題に対して迅速に対応できる能力を評価し、コミュニケーションの不備による要件の逸脱や遅延を回避してください。

• 售後サービスおよび付加価値サービス: 製品の保証期間、使用中の技術的問題の解決、不良品の返品・交換ポリシーなど、アフターサポートの内容を理解してください。高品質なサービスプロバイダーの中には、長期的な協力関係に向けたカスタマイズ物流、製品包装の最適化、コスト最適化ソリューションなどの付加価値サービスを提供する場合もあります。

コストとリスク管理の考慮事項

• 価格の透明性と妥当性: 価格が著しく低く、内容が不明瞭なサービスプロバイダーの選定は避けましょう。設計の最適化、材料調達、試験、包装、物流など、あらゆる側面のコストが価格に含まれているか、また隠れたコストの算出方法が明確になっているかに注目してください。

• リスク対応能力: サプライチェーンの混乱、政策変更、自然災害などの緊急事態に対処するための予備計画、およびコア技術の漏洩やプロジェクトの強制中断を防ぐためのデータセキュリティ能力を評価します。

• 深い業界経験と包括的なサービス提供能力: Kingfieldは20年以上の製造経験を誇っており、英国支部は1985年から一括電子製造ソリューションを提供しています。同社のサービスは、プロトタイプから数万ユニットの量産まで、単層から40層までの各種仕様のPCB製造に対応しており、民生用電子機器、医療機器、自動車電子機器などの要求の厳しい分野に適しています。また、航空宇宙や防衛産業など、ハイエンド分野の複雑な組立ニーズにも対応可能です。電子設計、部品調達、PCB製造からSMT/DIP実装、最終製品のテストまで、ワンストップのターンキーサービスを提供し、顧客のコストを大幅に削減します。

• 精巧な職人技と先進的な設備が精度を保証: 同社は表面実装技術(SMT)、スルーホール実装(THT)、および完全なアセンブリ工程に精通しており、多層基板、HDI基板、剛軟性基板などの複雑な回路基板の実装が可能です。製造プロセスでは高精度の生産設備を活用し、実装後にはAOI(自動光学検査)、X線検査、機能試験など複数の方法で冷汗、短絡などの欠陥を検出することで、製品の精度と性能を保証しています。また、製品品質を確実にするため、100%フライングテストを実施しています。

• 適合サプライチェーンおよび柔軟な資材管理: Kingfieldは高品質なグローバルサプライヤーと深く連携しており、コンプライアンスに準拠した調達経路を通じてあらゆる種類の部品を調達できます。また、材料の入手可能性に基づいて柔軟な選定アドバイスや代替ソリューションを提供し、材料不足や価格上昇などの課題に対応します。さらに、調達した部品に対して厳格な品質検証を実施し、不良品や再生材が源流から使用されるのを防ぐことで、サプライチェーンの安定性と材料の信頼性を確保しています。

• 認定機関による認証と厳格な品質管理: 複数の国際認証を取得済みで、ISO 9001品質マネジメントシステム、ISO 14001環境マネジメントシステム、およびIATF 16949自動車業界品質システムが含まれます。製造工程では環境に配慮した材料を使用しており、製品品質を確保するとともに、生産による環境への影響を最小限に抑えております。さらに、英国の支店は航空宇宙分野の品質認証であるAS9100も取得しており、ハイエンド市場の厳しい品質要件を満たしています。

• カスタマイズサービスおよび包括的なライフサイクルサポート: Kingfieldは、顧客の多様な製品ニーズに対応するカスタマイズソリューションを提供しており、ロゴのカスタマイズを通じてブランドイメージの強化を支援しています。また、設計最適化、プロトタイプ設計、機能検証などの付加価値サービスも提供しています。アフターサービスに関しては、安定した納期の保証に加え、製品の陳腐化管理、廃棄部品の処理、さらには早期の品質検証を容易にするための無償サンプルの提供など、ライフサイクル全体にわたるサポートを実施しています。

製造能力

| 装置製造工程能力 | |

| SMT生産能力 | 60,000,000チップ/日 |

| THT生産能力 | 1.500,000チップ/日 |

| 納期 | 迅速対応:24時間 |

| 実装可能なPCBの種類 | 剛性基板、柔軟性基板、剛軟結合基板、アルミ基板 |

| 実装用PCB仕様 | 最大サイズ:480x510 mm;最小サイズ:50x100 mm |

| 最小実装部品 | 01005 |

| 最小BGA | 剛性基板 0.3 mm;フレキシブル基板 0.4 mm |

| 最小ピッチ部品 | 0.2mm |

| 部品配置において極めて重要である | ±0.015mm |

| 最大部品高さ | 25mm |

よくある質問

Q:ターンキーアセンブリとコンシグメントアセンブリの違いは何ですか?

A:ターンキーアセンブリでは、メーカーがすべての部品を調達します。コンシグメントアセンブリでは、お客様が部品を提供し、メーカーは組立のみを担当します。

Q:ターンキープリント基板(PCB)アセンブリにはどのくらいの時間がかかりますか?

A: プロトタイプの納期は通常5~10日、量産の場合は3~6週間程度です。正確な期間は製品の複雑さや部品の入手状況により異なります。

Q: ターンキーパッケージのPCBアセンブリに必要な書類は何ですか?

A: ガーバーファイル、ドリルファイル、部品表(BOM)、アセンブリ図面、およびテスト仕様書が必要となります。

Q: どのような品質検査が実施されますか?

A: 検査には、AOIによる外観検査、X線検査(BGA向け)、および機能試験が含まれ、一部はIPC-A-610規格に準拠しています。

Q: 部品の代替はどのように対応されますか?

A: Kingfieldでは、仕様に基づいた代替部品の提案を行い、顧客の承認を得てから交換を行います。一部の部品については、5%の予備部品を在庫として確保しています。