自動車用PCB

過酷な車両環境(極端な温度、振動、EMI)でも信頼性を発揮する自動車グレードのPCB。IATF 16949およびAEC-Q200規格に準拠。インフォテインメント、ADAS、パワートレイン、EV/ハイブリッドシステムに最適です。

高品質な材料、精密な回路、および多段階の検査(AOI/ICT/X線)により長期的な性能を保証。24時間でのプロトタイプ作成、迅速な納品、およびDFM最適化により、自動車用電子機器へのシームレスな統合をサポートします。

✅ IATF 16949/AEC-Q200準拠

✅ 過酷な環境耐性(温度/振動/EMI)

✅ EV/ADAS/パワートレイン/インフォテインメント対応

説明

自動車用PCBとは何ですか?

自動車用PCB は、自動車の電子システム向けに特別に設計・製造されたプリント回路基板です。これらはさまざまな自動車用電子デバイスのコアハードウェアキャリアであり、自動車の厳しい動作環境および安全基準を満たす必要があります。

民生用電子機器で使用される一般的なPCBとは異なり、その主な特徴は高信頼性、高い耐環境性、優れた電磁両立性です。

主な位置付けと適用シーン

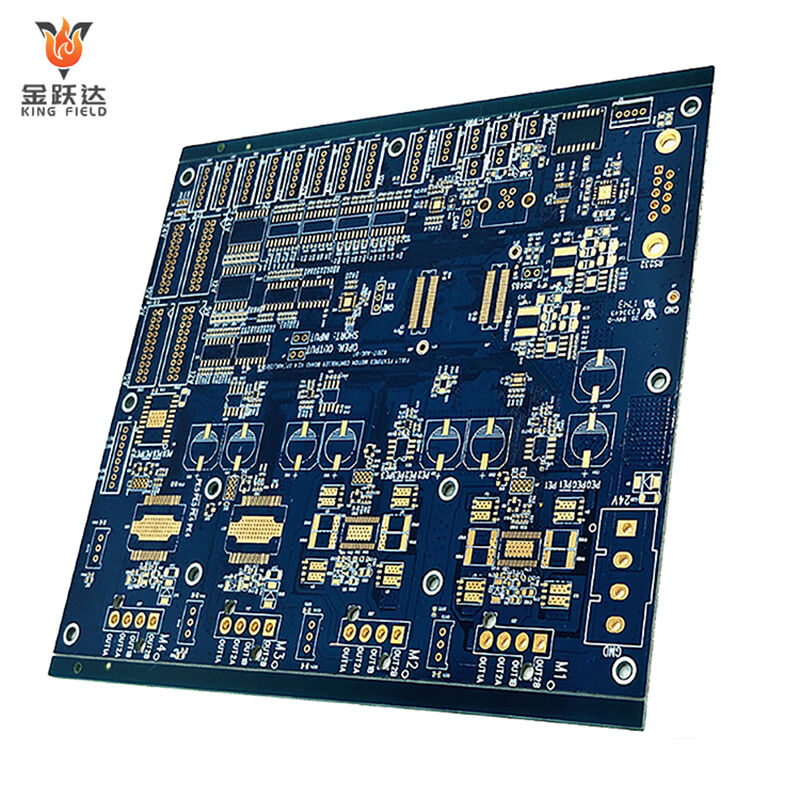

自動車用PCBは車両内のすべての電子システムをカバーし、機能別に以下の通り分類できます。 動力制御システム:エンジン制御ユニット(ECU)、トランスミッション制御基板、バッテリー管理システム(BMS)基板、

モータードライブ基板;ボディ制御システム: ボディコントロールモジュール(BCM)、ドア制御基板、エアコン制御基板、照明制御基板;安全システム:エアバッグ制御基板、アンチロックブレーキシステム(ABS)基板、

電子制動プログラム(ESP)PCB、自動運転センサー用PCB。車載エンターテインメントおよび知能システム:セントラルコントロールスクリーン基板、車載ナビゲーション用PCB、車両ネットワーキングモジュール用PCB、スマートコクピット

制御基板;補助システム: タイヤ空気圧監視システム(TPMS)用PCB、バックカメラ制御基板、充電スタンド内部用PCB。

主要な技術的要件

極端な環境に対する耐性

・動作温度範囲: 消費者用電子機器のPCB(0℃~70℃)をはるかに上回る、-40℃から125℃までの広い動作温度範囲に耐えなければならない;

・振動および衝撃への耐性: 車両走行中の継続的な振動や衝撃に耐えられなければならず、はんだ接合部および回路は脱落や断線から保護されていなければならない;

・湿気および腐食への耐性: 吸水率は0.1%未満で、エンジンルーム内の高温、高湿度、油性環境に耐えられ、回路の酸化や短絡を防ぐことが可能。

高い信頼性と安全性

・難燃性評価: UL94 V-0 評価に適合しなければならず、一部の重要なモジュールはさらに厳しい難燃性基準を満たさなければならない;

・電気的安定性: 絶縁抵抗 ≥10¹²Ω、耐電圧 ≥2500V で、短絡や漏電による車両の故障や安全事故を防止する必要がある;

・寿命要件: 設計寿命は15年以上または20万km以上であり、民生用電子機器のPCB(3~5年)よりはるかに長い。

優れた電磁両立性(EMC)

車室内には電子システムが密集しており、強い電磁干渉が発生する。自動車用PCBは以下の要件を満たさなければならない:

・電磁放射抑制(EMI): 自らの電磁信号が他のモジュールに干渉しないようにするため;

・電磁妨害耐性(EMS): 外部からの電磁信号による干渉に耐え、安定した制御信号を確保するため。

特殊プロセス対応

・厚銅設計: 駆動系PCBでは、高電流伝送の要件を満たすために3オンス以上の銅厚を使用することが多い;

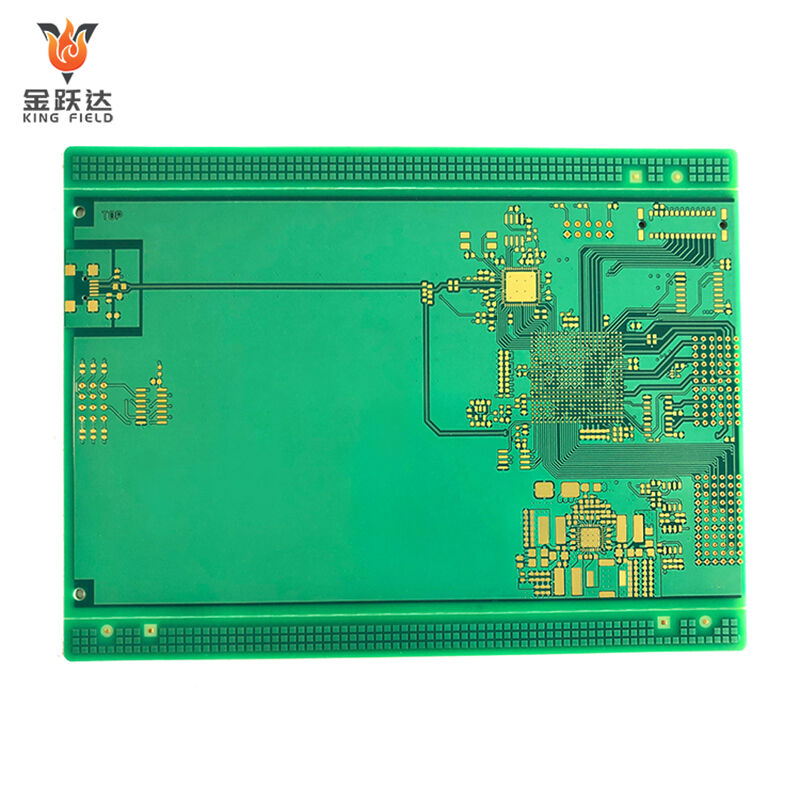

・高周波基板: 自動運転レーダー用PCBは、信号損失を低減するためにロジャーズなどの高周波基板を必要とする;

・無鉛プロセス: RoHSやELVなどの環境基準に適合しており、一部の高級モデルはさらに厳しいハロゲンフリー要件を満たす必要があります。

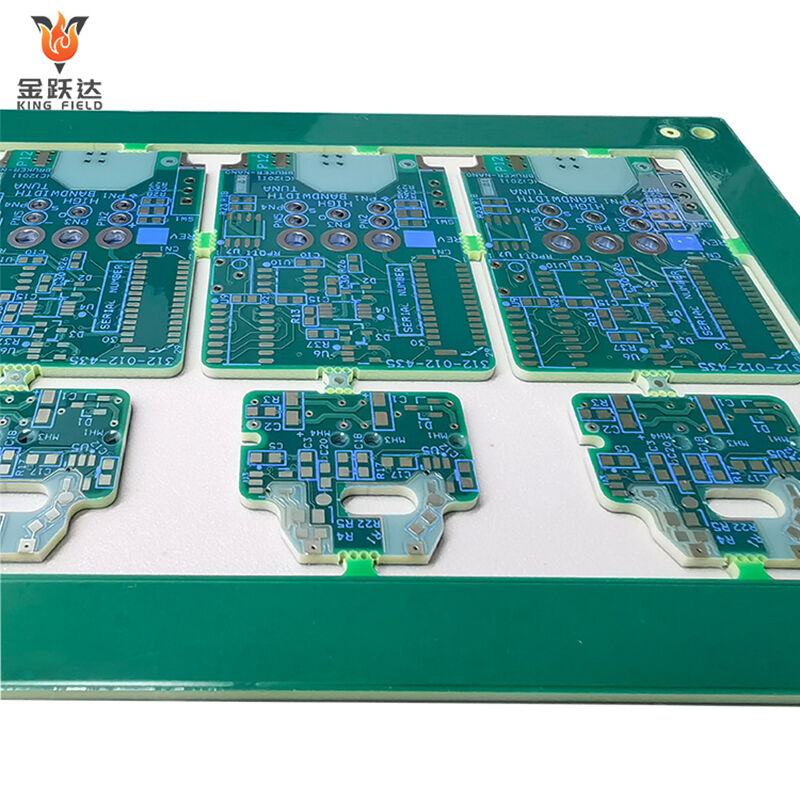

主流のタイプおよび基材

| 車載用PCBの種類 | 基材の選択 | 適用シナリオ | 主な要件 | ||

| 従来型制御PCB | 高Tg FR-4(Tg≥170℃) | ボディ制御およびエンターテインメントシステム | 耐熱性および耐振動性 | ||

| パワートレインPCB | アルミベースPCB、銅ベースPCB | エンジンECU、モータードライブ基板 | 高熱伝導性、高電流耐容量 | ||

| 高周波/レーダー用PCB | ロジャース基板、セラミックPCB | 車両用レーダー、5G車両ネットワーキングモジュール | 低誘電損失および安定した高周波信号 | ||

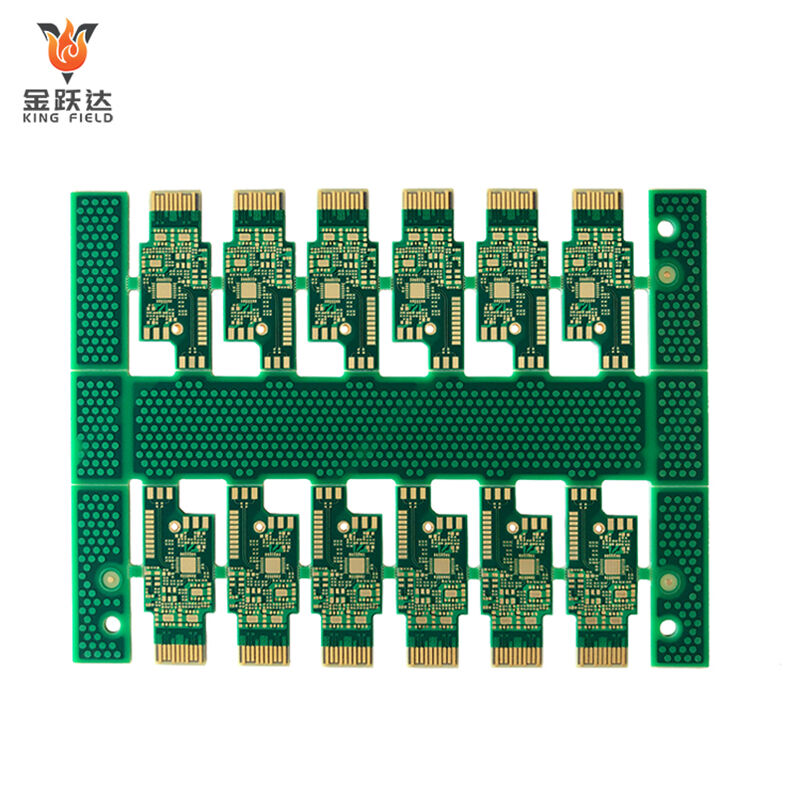

| フレキシブル/剛軟複合PCB | ポリイミド(PI)基板 | ドアや座席など、不規則な形状の設置部品 | 曲げに強く、狭小スペースに適している | ||

業界標準および認証

自動車用回路基板は、以下を含む厳しい自動車業界認証に合格しなければなりません。

IATF 16949: 設計および生産プロセス全体をカバーする自動車業界の品質マネジメントシステム規格。

AEC-Q200: 受動部品の信頼性試験規格(基板は温度サイクル試験、振動試験、湿熱試験に合格しなければならない)。

およびOEM認証: フォルクスワーゲンのVW 80000やトヨタのTS16949など、自動車メーカー独自の規格であり、納入開始前に社内監査を通過する必要があります。

剛性RPCB製造能力

| アイテム | RPCB | HDI | |||

| 最小線幅/線間隔 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05mm) | |||

| 最小穴径 | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| 最小の半田レジスト開口(片面) | 1.5MIL(0.0375MM) | 1.2MIL(0.03MM) | |||

| 最小の半田レジストブリッジ | 3MIL(0.075MM) | 2.2MIL(0.055MM) | |||

| 最大アスペクト比(厚さ/穴径) | 0.417361111 | 0.334027778 | |||

| インピーダンス制御精度 | +/-8% | +/-8% | |||

| 仕上げ厚さ | 0.3-3.2MM | 0.2-3.2MM | |||

| 最大基板サイズ | 630MM*620MM | 620MM*544MM | |||

| 最大完成銅厚 | 6OZ(210UM) | 2OZ(70UM) | |||

| 最小基板厚 | 6MIL(0.15MM) | 3MIL(0.076MM) | |||

| 最大層数 | 14層 | 12層 | |||

| 表面処理 | HASL-LF、OSP、インマージョン金、インマージョン錫、インマージョン銀 | インマージョン金、OSP、選択的インマージョン金 | |||

| カーボン印刷 | |||||

| 最小/最大レーザー穴径 | / | 3MIL / 9.8MIL | |||

| レーザー穴径公差 | / | 0.1 |