PCB automobilistico

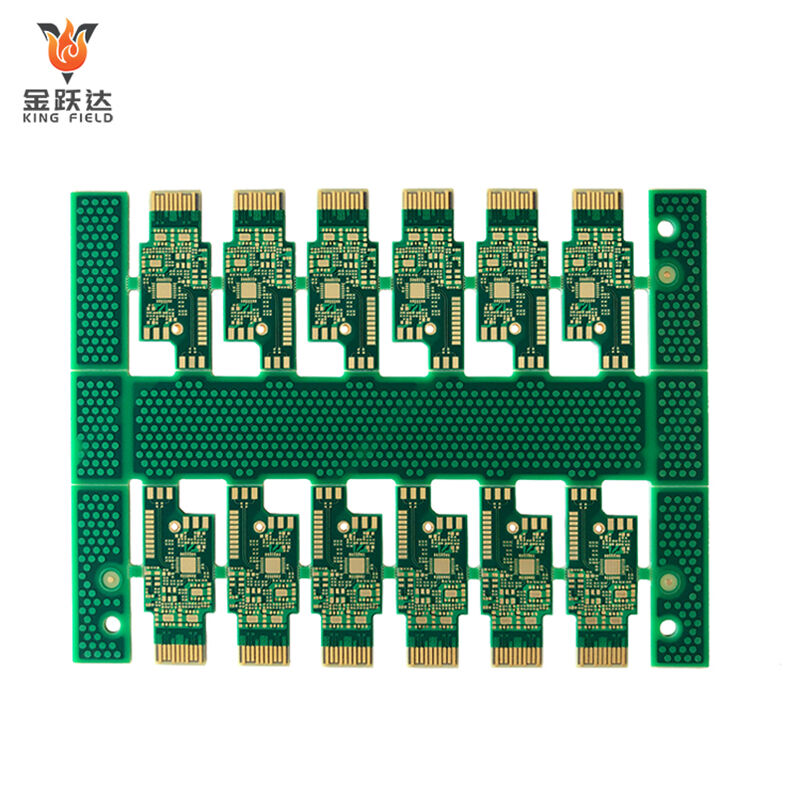

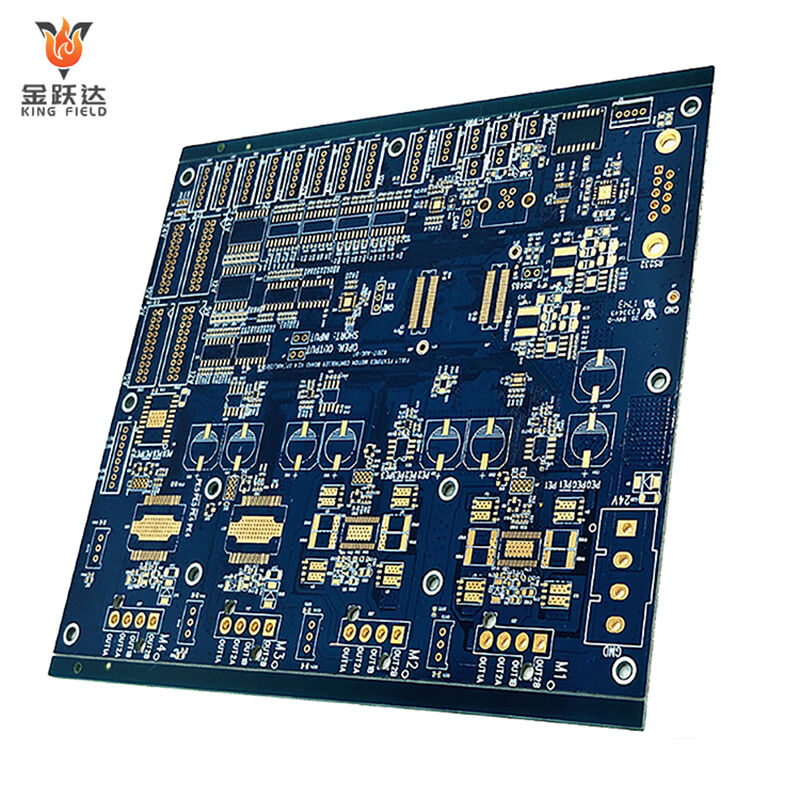

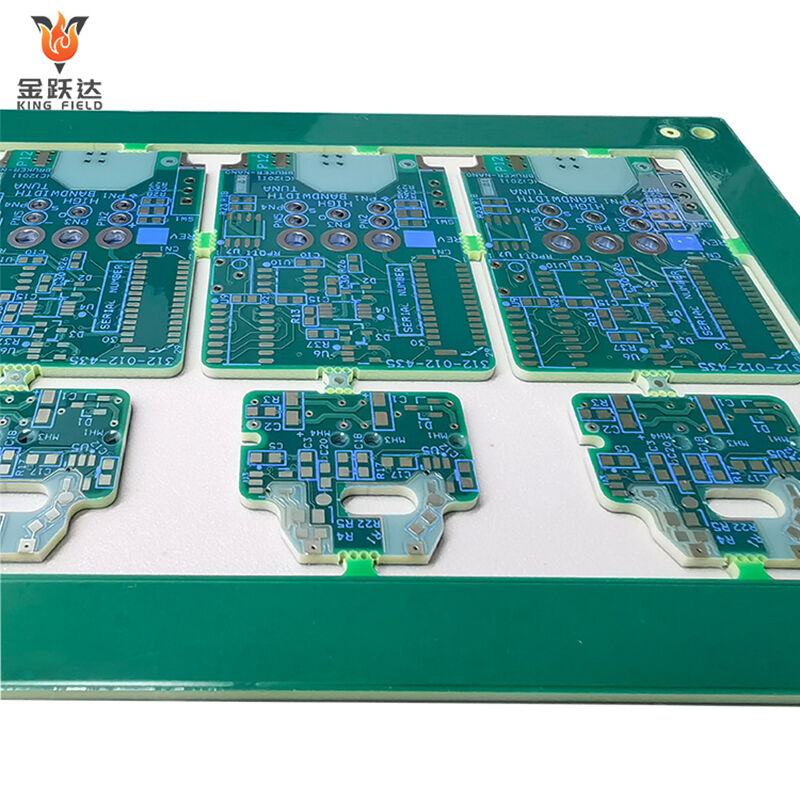

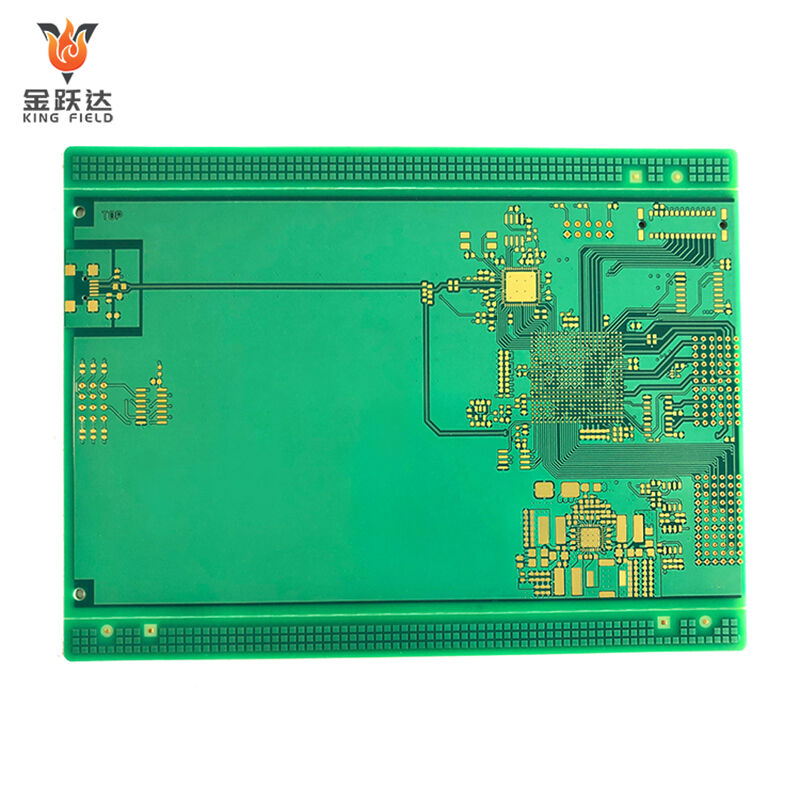

PCB di grado automobilistico progettati per garantire affidabilità in ambienti veicolari gravosi (temperature estreme, vibrazioni, EMI). Conformi agli standard IATF 16949 e AEC-Q200, ideali per sistemi di infotainment, ADAS, powertrain ed EV/ibridi.

Materiali premium, circuiti precisi e test multistadio (AOI/ICT/raggi X) assicurano prestazioni durature. Prototipazione in 24 ore, consegna rapida e ottimizzazione DFM per un'integrazione senza interruzioni nell'elettronica automobilistica.

✅ Conformi a IATF 16949/AEC-Q200

✅ Resistenza ad ambienti gravosi (temperatura/vibrazioni/EMI)

✅ Focalizzati su EV/ADAS/powertrain/infotainment

Descrizione

Cos'è un PCB automobilistico?

PCB automobilistici sono schede a circuito stampato progettate e prodotte specificamente per sistemi elettronici automobilistici. Costituiscono il supporto hardware principale per vari dispositivi elettronici automobilistici e devono soddisfare severi standard di funzionamento relativi all'ambiente di lavoro e alla sicurezza dei veicoli. A differenza dei comuni PCB utilizzati nell'elettronica di consumo, le loro caratteristiche principali sono l'elevata affidabilità, la grande resistenza alle condizioni atmosferiche e una forte compatibilità elettromagnetica.

ambiente operativo e standard di sicurezza automobilistici. A differenza dei comuni PCB utilizzati nell'elettronica di consumo, le loro caratteristiche principali sono l'elevata affidabilità, la grande resistenza alle condizioni atmosferiche e una forte compatibilità elettromagnetica.

Posizionamento principale e scenari applicativi

I PCB per auto coprono tutti i sistemi elettronici di un veicolo e possono essere classificati in base alla funzione come segue: Sistema di controllo del powertrain: Unità di controllo motore (ECU), Scheda di controllo della trasmissione, PCB del sistema di gestione della batteria (BMS),

Scheda di controllo del motore; Sistema di controllo della carrozzeria: Modulo di controllo della carrozzeria (BCM), Scheda di controllo delle porte, Scheda di controllo del condizionamento, Scheda di controllo dell'illuminazione; Sistema di sicurezza: Scheda di controllo airbag, PCB del sistema antibloccaggio (ABS),

Scheda PCB del Programma Elettronico di Stabilità (ESP), Scheda PCB dei Sensori per la Guida Autonoma; Sistema di Intrattenimento e Intelligente di Bordo: Scheda Madre dello Schermo di Controllo Centrale, Scheda PCB di Navigazione di Bordo, Scheda Modulo di Connettività Veicolare, Cockpit Intelligente

Scheda di Controllo; Sistema Ausiliario: Scheda PCB del Sistema di Monitoraggio della Pressione dei Pneumatici (TPMS), Scheda di Controllo della Telecamera Posteriore, Scheda PCB Interna della Stazione di Ricarica.

Requisiti tecnici chiave

Tolleranza a condizioni ambientali estreme

· Intervallo di temperatura: Deve sopportare un ampio intervallo di temperatura operativa da -40℃ a 125℃, molto superiore rispetto alle schede PCB per dispositivi consumer (da 0℃ a 70℃);

· Resistenza a vibrazioni e urti: Deve soddisfare i requisiti di vibrazione continua e impatto da collisione durante il funzionamento del veicolo; i giunti saldati e i circuiti devono essere protetti dal distacco e dalla rottura;

· Resistenza all'umidità e alla corrosione: Tasso di assorbimento dell'acqua <0,1%, in grado di resistere alle alte temperature, all'elevata umidità e all'ambiente oleoso del vano motore, prevenendo l'ossidazione dei circuiti o cortocircuiti.

Alta affidabilità e sicurezza

· Classificazione ignifuga: Deve soddisfare la classificazione UL94 V-0, e alcuni moduli critici devono rispettare standard ignifughi ancora più rigorosi;

· Stabilità elettrica: Resistenza di isolamento ≥10¹²Ω, tensione di tenuta ≥2500V, per prevenire cortocircuiti e dispersioni che potrebbero causare malfunzionamenti del veicolo o incidenti di sicurezza;

· Requisiti di durata: Durata progettuale ≥15 anni o 200.000 chilometri, molto più lunga rispetto alle PCB per dispositivi elettronici di consumo (3~5 anni).

Elevata compatibilità elettromagnetica (EMC)

L'interno di un'auto è densamente popolato da sistemi elettronici, con conseguenti interferenze elettromagnetiche intense. Le PCB automotive devono soddisfare i seguenti requisiti:

· Suppressione delle radiazioni elettromagnetiche (EMI): per evitare che i propri segnali elettromagnetici interferiscano con altri moduli;

· Immunità alle interferenze elettromagnetiche (EMS): per resistere alle interferenze provenienti da segnali elettromagnetici esterni e garantire segnali di controllo stabili.

Adattamento speciale del processo

· Design in rame spesso: Le PCB del powertrain utilizzano spesso spessori di rame di 3 once o superiori per soddisfare le esigenze di trasmissione di alta corrente;

· Substrato ad alta frequenza: Le PCB dei radar per la guida autonoma richiedono substrati ad alta frequenza come Rogers per ridurre la perdita di segnale;

· Processo senza piombo: Conforme agli standard ambientali come RoHS ed ELV, e alcuni modelli di fascia alta devono soddisfare requisiti ancora più rigorosi privi di alogeni.

Tipi principali e materiali di base

| Tipo PCB per auto | Selezione del supporto | Scenari applicabili | Requisiti Principali | ||

| PCB di controllo convenzionale | FR-4 ad alta Tg (Tg≥170℃) | Sistema di controllo del corpo vettura e sistema di intrattenimento | Resistente alle temperature e alle vibrazioni | ||

| PCB del gruppo propulsore | PCB su base in alluminio, PCB su base in rame | ECU motore, scheda di comando del motore | Elevata conducibilità termica, elevata capacità di trasporto di corrente | ||

| PCB per alta frequenza/radar | Substrati Rogers, PCB in ceramica | Radar del veicolo, modulo di rete veicolare 5G | Basse perdite dielettriche e segnale ad alta frequenza stabile | ||

| PCB flessibile/rigido-flessibile | Substrato in poliimide (PI) | parti di installazione con forma irregolare come portiere e sedili | Resistente alla flessione e adatto a spazi ridotti | ||

Standard del settore e certificazioni

Le schede elettroniche automobilistiche devono superare rigorose certificazioni del settore automobilistico, tra cui:

IATF 16949: uno standard del sistema di gestione della qualità del settore automobilistico che copre l'intero processo di progettazione e produzione;

AEC-Q200: uno standard di prova dell'affidabilità dei componenti passivi (le schede devono superare i test di cicli termici, vibrazioni e umidità a caldo);

e le certificazioni dei produttori OEM: ad esempio Volkswagen VW 80000 e Toyota TS16949, che sono standard esclusivi dei costruttori automobilistici e richiedono audit interni prima dell'inizio della fornitura.

Capacità di produzione di PCB rigide

| Voce | RPCB | HDI | |||

| larghezza minima della traccia/distanza tra tracce | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| diametro minimo del foro | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| apertura minima della maschera saldante (singolo lato) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| ponte minimo della maschera saldante | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| rapporto di aspetto massimo (spessore/diametro foro) | 0.417361111 | 0.334027778 | |||

| precisione controllo impedenza | +/-8% | +/-8% | |||

| spessore finale | 0,3-3,2 MM | 0,2-3,2 MM | |||

| dimensioni massime della lamiera | 630 MM * 620 MM | 620 MM * 544 MM | |||

| spessore massimo del rame finito | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| spessore minimo della scheda | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| numero massimo di strati | 14 strati | 12 strati | |||

| Trattamento superficiale | HASL-LF, OSP, Oro Immersione, Stagno Immersione, Argento Immersione | Oro Immersione, OSP, oro immersione selettivo | |||

| stampa al carbonio | |||||

| Dimensione minima/massima foro laser | / | 3MIL / 9.8MIL | |||

| tolleranza dimensione foro laser | / | 0.1 |