PCB automotriz

PCB de grado automotriz diseñados para ofrecer fiabilidad en entornos vehiculares exigentes (temperaturas extremas, vibración, EMI). Cumplen con las normas IATF 16949 y AEC-Q200; ideales para sistemas de infotainment, ADAS, tren motriz y vehículos eléctricos/híbridos.

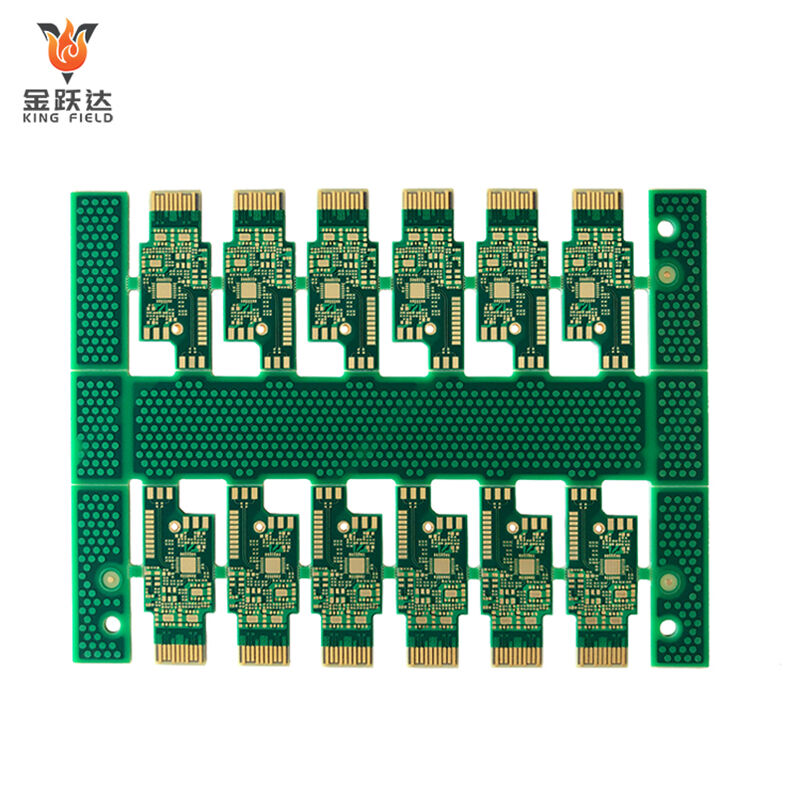

Materiales premium, circuitos precisos y pruebas multietapa (AOI/ICT/Rayos X) garantizan un rendimiento duradero. Prototipado en 24 horas, entrega rápida y optimización DFM para una integración perfecta en electrónica automotriz.

✅ Cumplimiento con IATF 16949/AEC-Q200

✅ Resistencia a entornos exigentes (temperatura/vibración/EMI)

✅ Enfoque en EV/ADAS/tren motriz/infotainment

Descripción

¿Qué son las PCBs automotrices?

PCB para automoción son placas de circuito impreso diseñadas y fabricadas específicamente para sistemas electrónicos automotrices. Son los soportes hardware principales para diversos dispositivos electrónicos del vehículo y deben cumplir con las normas estrictas de funcionamiento, entorno y seguridad exigidas por la industria automotriz.

a diferencia de los PCB comunes utilizados en electrónica de consumo, sus características principales son alta fiabilidad, gran resistencia climática y fuerte compatibilidad electromagnética.

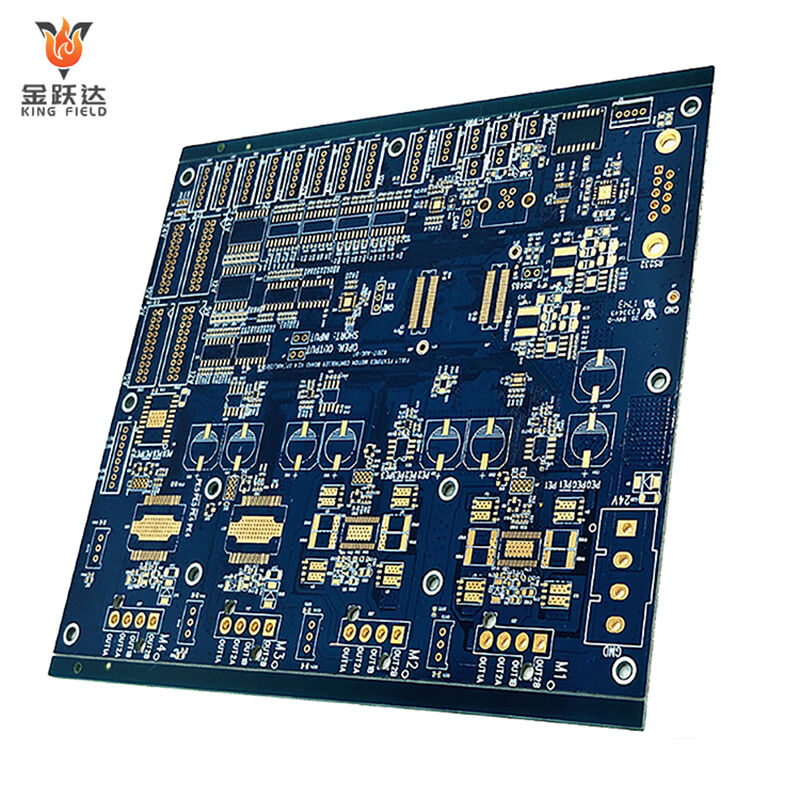

Posicionamiento principal y escenarios de aplicación

Los PCB para automóviles abarcan todos los sistemas electrónicos de un vehículo y pueden clasificarse por función de la siguiente manera: Sistema de control de la transmisión: Unidad de control del motor (ECU), Placa de control de transmisión, Sistema de gestión de baterías (BMS) PCB,

Placa de accionamiento del motor; Sistema de control de la carrocería: Módulo de control de la carrocería (BCM), Placa de control de puertas, Placa de control de aire acondicionado, Placa de control de iluminación; Sistema de seguridad: Placa de control de airbags, Sistema antibloqueo de frenos (ABS) PCB,

Programa Electrónico de Estabilidad (ESP) PCB, Sensores para Conducción Autónoma PCB; Sistema de Entretenimiento y Sistema Inteligente a Bordo: Placa Base de la Pantalla de Control Central, PCB de Navegación a Bordo, Módulo de Red de Vehículos PCB, Cockpit Inteligente

Placa de Control; Sistema Auxiliar: PCB del Sistema de Monitoreo de Presión de Neumáticos (TPMS), Placa de Control de Cámara de Reversa, PCB Interna del Punto de Carga.

Requisitos técnicos clave

Tolerancia a entornos extremos

· Rango de temperatura: Debe soportar un amplio rango de temperatura operativa de -40℃ a 125℃, muy superior al de las placas PCB para electrónica de consumo (0℃ a 70℃);

· Resistencia a vibraciones y golpes: Debe cumplir con los requisitos de vibración continua e impacto por colisión durante el funcionamiento del vehículo, y las soldaduras y circuitos deben estar protegidos contra desprendimiento y rotura;

· Resistencia a la humedad y la corrosión: Tasa de absorción de agua <0,1 %, capaz de soportar el entorno de alta temperatura, alta humedad y aceitoso del compartimiento del motor, evitando la oxidación del circuito o cortocircuitos.

Alta fiabilidad y seguridad

· Clasificación de retardancia al fuego: Debe cumplir con la clasificación UL94 V-0, y algunos módulos clave deben cumplir con estándares de retardancia al fuego aún más estrictos;

· Estabilidad eléctrica: Resistencia de aislamiento ≥10¹²Ω, tensión soportada ≥2500V, para evitar que cortocircuitos y fugas causen malfuncionamientos del vehículo o accidentes de seguridad;

· Requisitos de vida útil: Vida útil diseñada ≥15 años o 200.000 kilómetros, mucho más larga que las PCBs de electrónica de consumo (3~5 años).

Fuerte compatibilidad electromagnética (EMC)

El interior de un automóvil está densamente equipado con sistemas electrónicos, lo que provoca una interferencia electromagnética severa. Las PCBs automotrices deben cumplir con los siguientes requisitos:

· Supresión de radiación electromagnética (EMI): para evitar que sus propias señales electromagnéticas interfieran con otros módulos;

· Inmunidad a interferencias electromagnéticas (EMS): para resistir interferencias de señales electromagnéticas externas y garantizar señales de control estables.

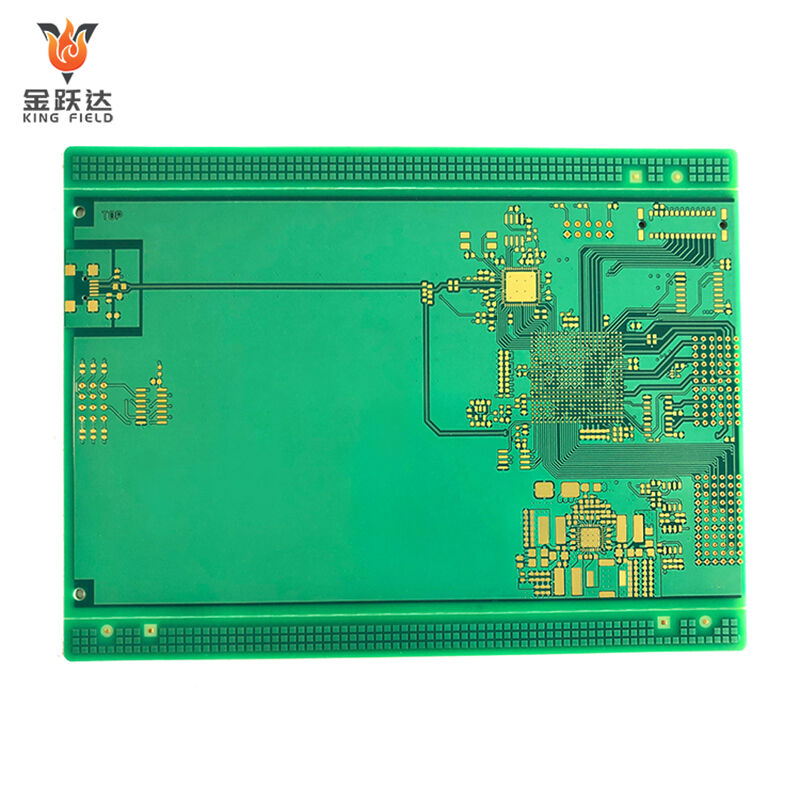

Adaptación de proceso especial

· Diseño de cobre grueso: Las PCB de tren de potencia suelen utilizar espesores de cobre de 3 oz o más para cumplir con los requisitos de transmisión de alta corriente;

· Sustrato de alta frecuencia: Las PCB de radar de conducción autónoma requieren sustratos de alta frecuencia como Rogers para reducir la pérdida de señal;

· Proceso sin plomo: Cumple con normas ambientales como RoHS y ELV, y algunos modelos de gama alta deben cumplir requisitos aún más estrictos de ausencia de halógenos.

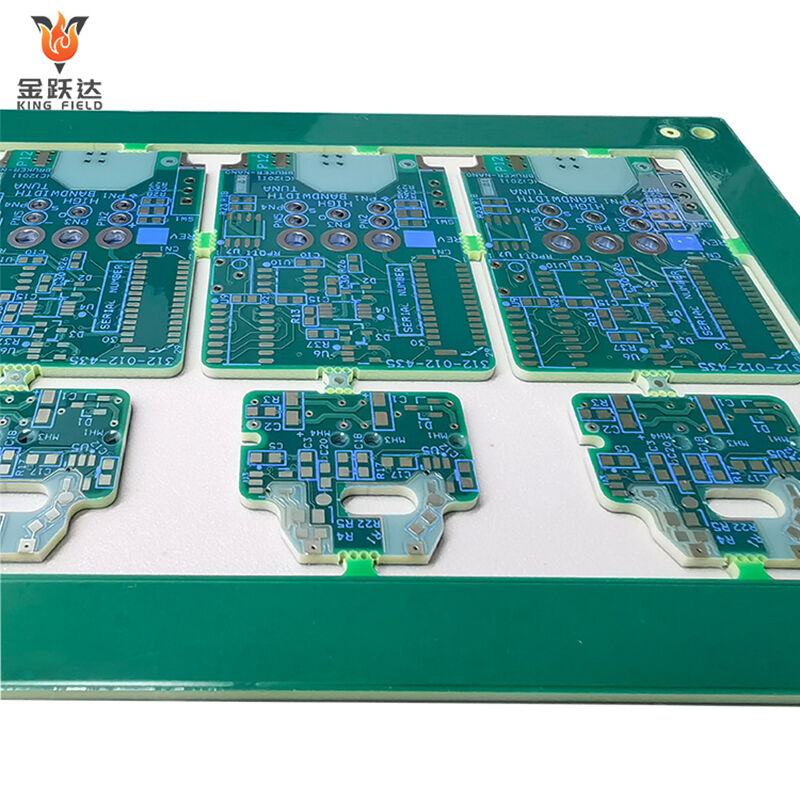

Tipos principales y materiales base

| Tipo de PCB para automóvil | Selección del sustrato | Escenarios aplicables | Requisitos Principales | ||

| PCB de control convencional | FR-4 de alta Tg (Tg≥170℃) | Sistema de control de carrocería y entretenimiento | Resistente a la temperatura y a las vibraciones | ||

| PCB del sistema de transmisión | PCB basado en aluminio, PCB basado en cobre | ECU del motor, placa de control del motor | Alta conductividad térmica, alta capacidad de carga de corriente | ||

| PCB de alta frecuencia/radar | Substratos Rogers, PCBs cerámicos | Radar de vehículo, módulo de red vehicular 5G | Bajas pérdidas dieléctricas y señal de alta frecuencia estable | ||

| PCB flexible/rígido-flexible | Substrato de poliimida (PI) | piezas de instalación de forma irregular, como puertas y asientos de automóviles | Resistente a la flexión y adecuado para espacios reducidos | ||

Normas y certificaciones industriales

Las placas de circuito automotrices deben cumplir con certificaciones estrictas de la industria automotriz, incluyendo:

IATF 16949: un estándar del sistema de gestión de calidad para la industria automotriz que cubre todo el proceso de diseño y producción;

AEC-Q200: un estándar de pruebas de fiabilidad para componentes pasivos (las PCB deben cumplir con las pruebas de ciclado térmico, vibración y calor húmedo);

y certificaciones de OEM: por ejemplo, Volkswagen VW 80000 y Toyota TS16949, que son estándares exclusivos de fabricantes de automóviles y requieren auditorías internas antes de que pueda comenzar el suministro.

Capacidad de fabricación de PCB rígido

| ARTÍCULO | RPCB | HDI | |||

| línea mínima/espaciado entre líneas | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL (0,05 MM) | |||

| diámetro mínimo del agujero | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| abertura mínima de máscara de soldadura (un solo lado) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| puente mínimo de máscara de soldadura | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| relación de aspecto máxima (espesor/diámetro del agujero) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/-8% | +/-8% | |||

| espesor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo de la tabla | 630 MM * 620 MM | 620 MM * 544 MM | |||

| espesor máximo de cobre terminado | 6 OZ (210 µm) | 2 OZ (70 µm) | |||

| espesor mínimo de la placa | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| capa máxima | 14 capas | 12 capas | |||

| Tratamiento superficial | HASL-LF, OSP, Oro por Inmersión, Estaño por Inmersión, Ag por Inmersión | Oro por Inmersión, OSP, oro por inmersión selectivo | |||

| impresión de carbono | |||||

| Tamaño mínimo/máximo de orificio láser | / | 3MIL / 9.8MIL | |||

| tolerancia del tamaño del orificio láser | / | 0.1 |