De un contenido de aluminio superior a 0,9

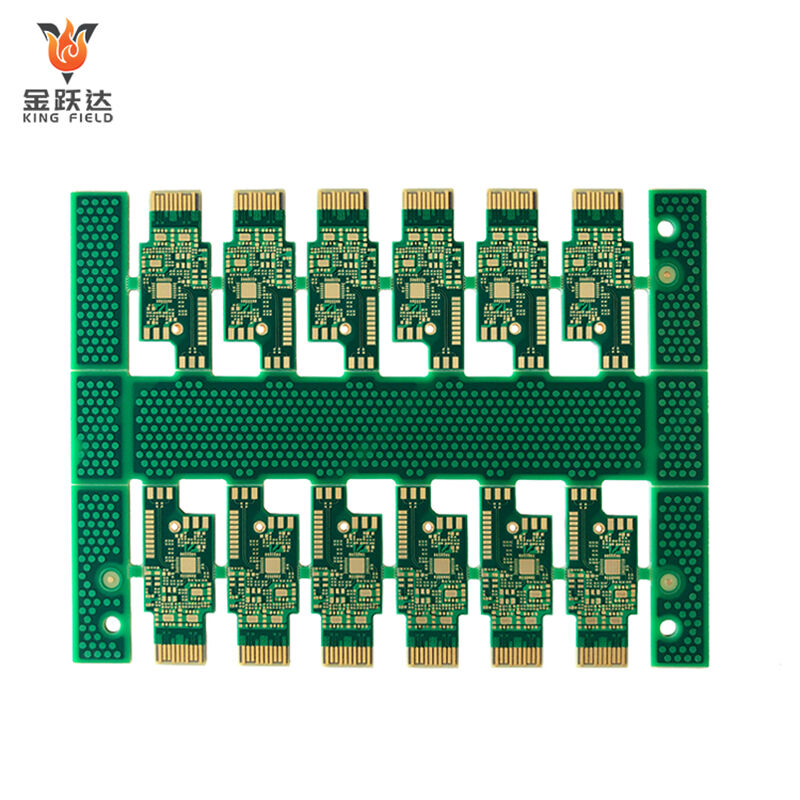

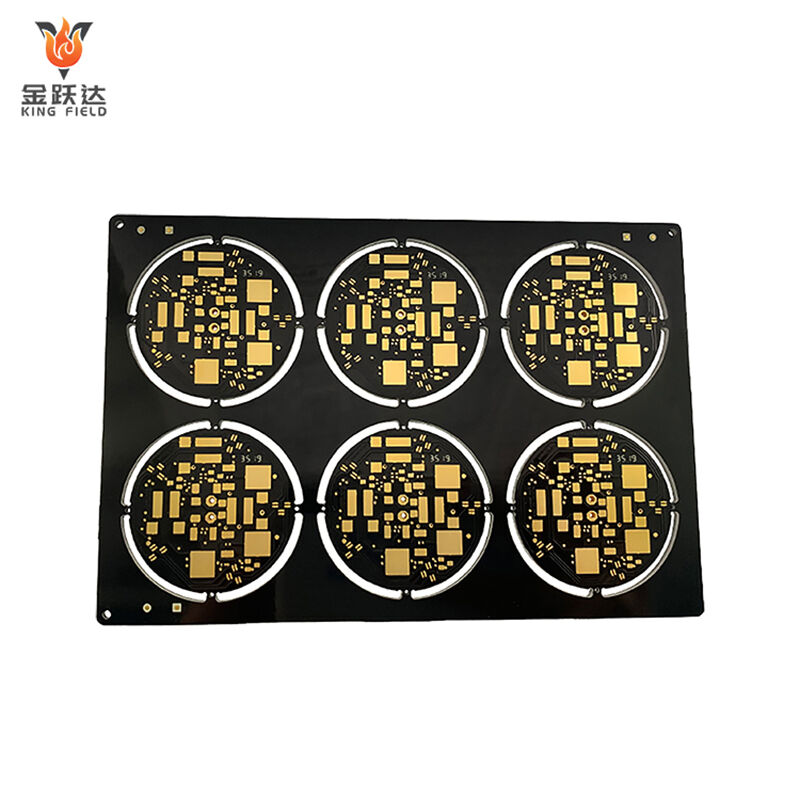

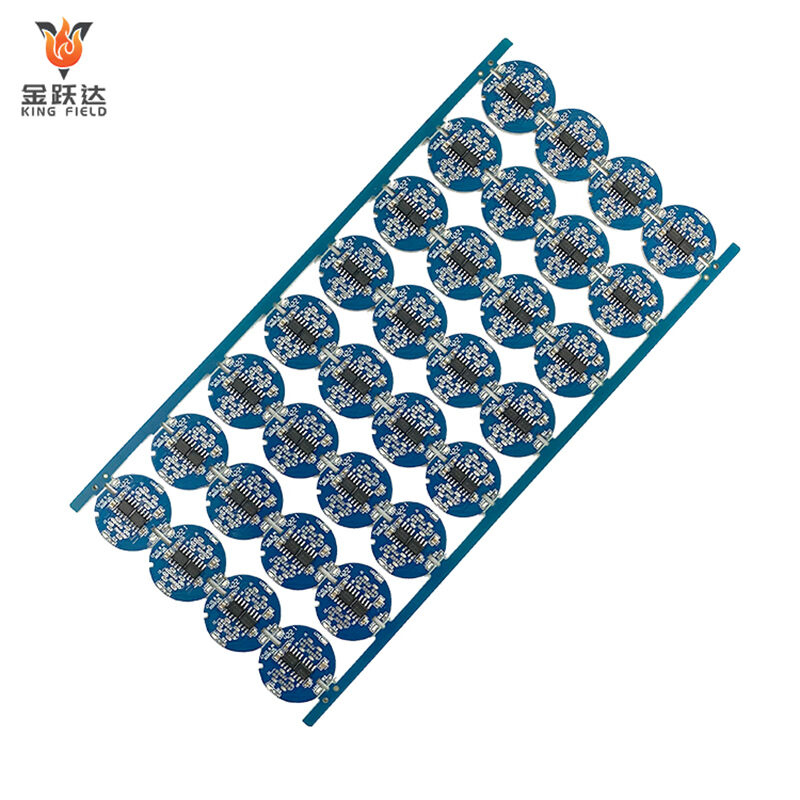

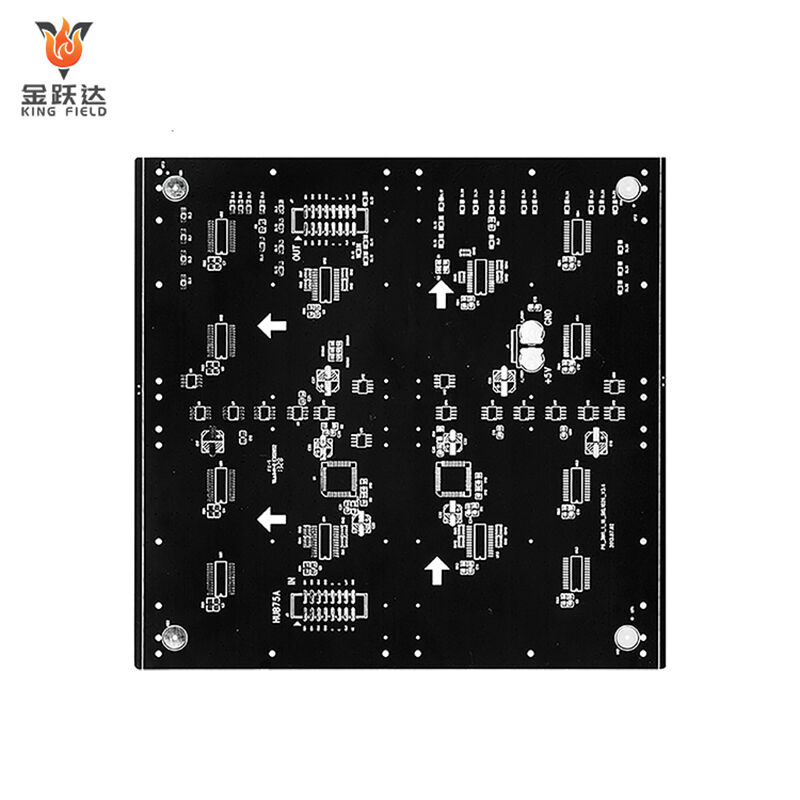

PCB multicapa de alta calidad para aplicaciones médicas, industriales, automotrices y electrónica de consumo. Diseño compacto, integridad de señal mejorada y rendimiento confiable, combinados con prototipado en 24 horas, entrega rápida, soporte DFM y pruebas AOI/ICT. Rentable, duradero y adaptado para aplicaciones complejas de alta densidad.

Descripción

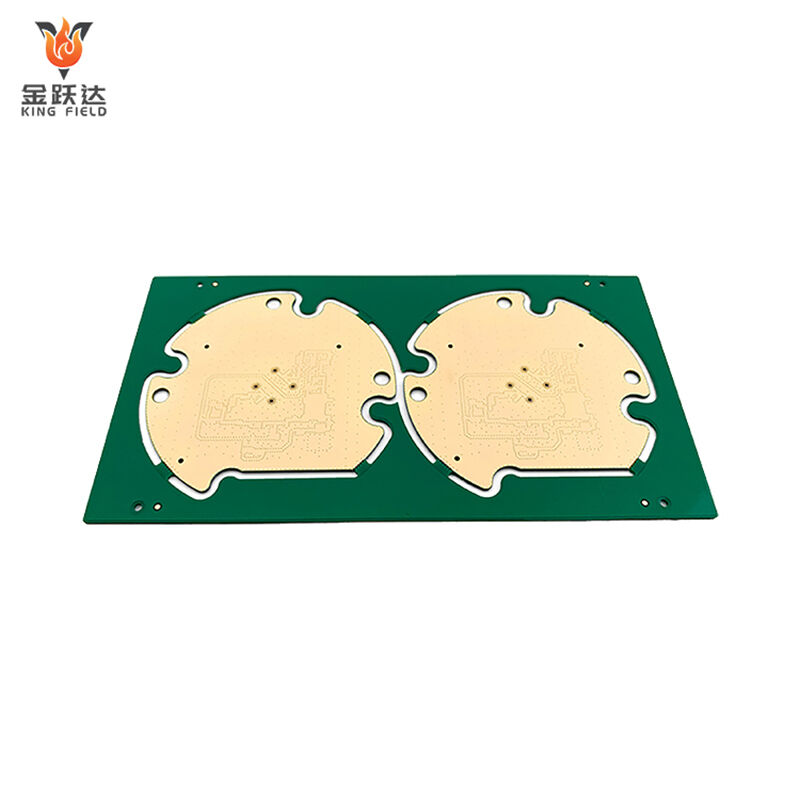

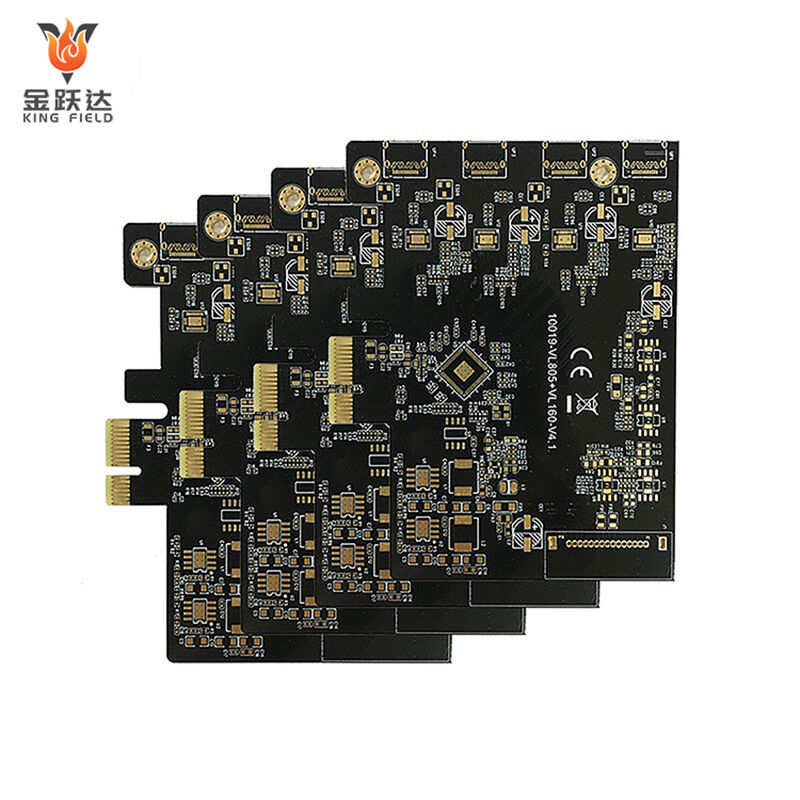

Placas de circuito impreso multicapa

Soluciones de placas de circuito impreso multicapa de alta precisión, alta densidad y alta confiabilidad.

PCBs multilayer , o placas de circuito impreso multicapa, son placas de circuito compuestas por tres o más capas conductoras de lámina de cobre. Cada capa está separada por material aislante, y las conexiones eléctricas entre diferentes capas se logran mediante vias formados por perforación y metalización. En comparación con las PCB de una o dos capas, ofrecen una disposición más compacta, mayor integración, mayores capacidades de inmunidad al ruido y un rendimiento de circuito superior, satisfaciendo las necesidades de dispositivos electrónicos complejos. Sin embargo, su proceso de fabricación es más complejo, lo que resulta en costos más altos y ciclos de diseño y fabricación más largos. Estas placas de circuito se utilizan ampliamente en productos con requisitos elevados en cuanto a complejidad, tamaño y rendimiento del circuito, como teléfonos inteligentes, computadoras, dispositivos 5G y electrónica automotriz. Durante el diseño y la fabricación, los aspectos clave a considerar incluyen la planificación de la estructura de capas, la optimización del diseño de vias y el control de impedancia para garantizar un funcionamiento estable.

Ventajas

Ventajas del producto

Los PCBs multicapa Kingfield utilizan procesos avanzados de fabricación y un control de calidad riguroso para ofrecer a los clientes soluciones de placas de circuito impreso multicapa de alto rendimiento y alta confiabilidad.

|

Ventajas de la tecnología de PCBs multicapa Un PCB multicapa es una placa de circuito impreso que combina varias placas de una o dos capas unidas entre sí mediante capas aislantes y conectadas eléctricamente entre capas mediante vias. En comparación con los PCBs tradicionales de una o dos capas, los PCBs multicapa ofrecen las siguientes ventajas:

|

||||

Características del producto

Diseño multicapa Soporta diseños de PCB de 1 a 40 capas para satisfacer las necesidades de dispositivos electrónicos con diferentes niveles de complejidad, y puede lograr diseños de interconexión de alta densidad (HDI) con hasta 50 capas.

Fabricación de Alta Precisión

El ancho/espaciado mínimo de la línea puede alcanzar 3 mil, y el diámetro mínimo del orificio puede llegar a 0.2 mm, cumpliendo así con los requisitos de fabricación de PCBs de alta densidad y alta precisión.

Servicios Personalizados

Ofrecemos servicios completos de personalización, diseñando y fabricando productos de PCBs multicapa con diferentes especificaciones y rendimiento según las necesidades del cliente.

Alta confiabilidad

Un sistema riguroso de control de calidad y pruebas eléctricas al 100 % garantizan una alta fiabilidad y estabilidad del producto, con un MTBF (tiempo medio entre fallos) superior a 1 millón de horas.

icono Excelente Estabilidad Térmica Fabricado con sustrato FR-4 de alta calidad, tiene una excelente estabilidad térmica y resistencia mecánica, y puede funcionar establemente en un rango de temperatura de -40 ℃ a 125 ℃.

Rendimiento de alta frecuencia

Soporta la transmisión de señales de alta frecuencia y puede utilizarse en equipos de comunicación rápida a nivel GHz. Cuenta con buena integridad de señal y baja pérdida de inserción.

Especificaciones técnicas

|

Especificaciones técnicas Los PCB multicapa Kingfield ofrecen un rendimiento técnico superior, satisfaciendo las exigencias de una amplia gama de productos exigentes. |

|||||

|

número de pisos | Capas 2-32 | Anchura de línea | 3 mil | |

| Rango de espesor | 0.4-6.0mm | Espaciado de líneas | 3 mil | ||

| Tipo de material base | FR-4 | Apertura mínima | 0.2mm | ||

| Valor Tg | 130-180℃ | Temperatura de funcionamiento | -40 | ||

| Espesor del Foil de Cobre | 1/2-3 oz | Rango de humedad | 10% | ||

Proceso de fabricación

| Kingfield emplea procesos avanzados de fabricación de PCB multicapa para garantizar la calidad y el rendimiento del producto. | |||||

|

1. Diseño e Ingeniería: |

2. Fabricación de Capa Interna: |

3. Laminado: |

4. Perforación: |

||

|

5. Galvanizado de cobre: |

6. Fabricación de capa exterior: Al igual que en la fabricación de la capa interna, se crean patrones de circuito en la lámina de cobre exterior mediante procesos como la fotolitografía y el grabado. Una vez completada la fabricación de la capa exterior, se realiza una inspección automática (AOI) para garantizar la precisión de los patrones de circuito. |

7. Aplicación de máscara de soldadura e impresión serigráfica:

Se aplica tinta de resistencia a la soldadura sobre la superficie del PCB para proteger el circuito de influencias ambientales externas. Luego, se imprimen marcas de componentes y otra información sobre la superficie del PCB mediante un proceso de serigrafía. |

8. Pruebas e Inspección: |

||

Aplicación

Escenarios de Aplicación: Los PCB multicapa de Kingfield se utilizan ampliamente en diversos dispositivos electrónicos e industrias, satisfaciendo las necesidades de diferentes campos.

|

A aeroespacial: Utilizado en equipos de aviónica, sistemas de comunicación satelital, etc., caracterizándose por alta confiabilidad y resistencia a la radiación. |

Equipos de comunicación: Utilizado en equipos de comunicación como estaciones base, routers, switches y módulos ópticos, soportando transmisión de señales de alta velocidad y diseños de circuitos complejos. |

Equipo médico: Utilizado en equipos de diagnóstico médico, equipos de monitoreo y equipos de tratamiento, caracterizado por su alta confiabilidad y estabilidad. |

|

Control industrial: Aplicado en equipos de automatización industrial, PLC, convertidores de frecuencia, etc., presenta excelentes capacidades antiinterferencias y estabilidad. |

Electrónica de consumo: Utilizado en productos electrónicos de consumo como smartphones, tabletas y laptops, soportando diseños de alta densidad y miniaturizados. |

Electrónica automotriz: Utilizado en sistemas electrónicos de control automotriz, sistemas de entretenimiento a bordo, ADAS, etc., con excelentes resistencia a altas temperaturas y resistencia a las vibraciones. |

Tendencias futuras de desarrollo de PCBs multicapa

El futuro desarrollo de la tecnología de PCB multicapa girará estrechamente en torno a las necesidades fundamentales de miniaturización, alto rendimiento y multifuncionalidad en los dispositivos electrónicos, con una exploración y avances continuos en varios aspectos clave: Por un lado, para adaptarse a la tendencia de miniaturización de los dispositivos, la tecnología de interconexión de alta densidad (HDI) se mejorará aún más, logrando una integración de mayor densidad mediante diseños como microvías ciegas y trazas finas. Al mismo tiempo, la aplicación de la tecnología de componentes embebidos seguirá expandiéndose, integrando componentes pasivos o chips IC en el sustrato para mejorar la integración y reducir el tamaño. Por otro lado, ante las demandas de transmisión de señales de alta velocidad derivadas de tecnologías como 5G e inteligencia artificial, la industria garantizará la velocidad y calidad de la transmisión de señales mediante la adopción de nuevos materiales para sustratos, la optimización del diseño de apilamiento de capas y el control de impedancia. Además, la precisión en los procesos de fabricación seguirá mejorando, alcanzando estándares más rigurosos en cuanto a precisión de cableado y apertura mínima. El concepto de fabricación verde y respetuosa con el medio ambiente también se integrará profundamente en el proceso productivo, reduciendo el impacto ambiental mediante la aplicación de procesos ecológicos y la optimización de los procedimientos de fabricación. Mientras tanto, los métodos de prueba inteligentes se popularizarán aún más, basándose en tecnologías como la inspección AOI y rayos X combinados para mejorar la calidad del producto y la eficiencia de producción.

Capacidad de fabricación

| Capacidad de fabricación de PCB | |||||

| artículo | Capacidad de producción | Espacio mínimo desde S/M hasta pad, hasta SMT | 0.075mm/0.1mm | Homogeneidad del cobre de galvanizado | z90% |

| Número de Capas | 1~40 | Espacio mínimo desde leyenda hasta pad/hasta SMT | 0.2mm/0.2mm | Precisión del patrón respecto al patrón | ±3mil (±0,075 mm) |

| Tamaño de producción (mín. y máx.) | 250 mm x 40 mm / 710 mm x 250 mm | Espesor del tratamiento superficial para Ni/Au/Sn/OSP | 1~6 µm / 0,05~0,76 µm / 4~20 µm / 1 µm | Precisión del patrón respecto al orificio | ±4 mil (±0,1 mm) |

| Espesor de cobre en la laminación | 1\3 ~ 10z | Tamaño mínimo E- pad probado | 8 X 8mil | Ancho de línea/espacio mínimo | 0.045 /0.045 |

| Espesor de la placa del producto | 0.036~2.5mm | Espacio mínimo entre pads probados | 8mil | Tolerancia de grabado | +20% 0.02mm) |

| Precisión de corte automático | 0.1mm | Tolerancia mínima de dimensión del contorno (borde exterior hasta circuito) | ±0,1 mm | Tolerancia de alineación de la capa protectora | ±6mil (±0,1 mm) |

| Tamaño de perforación (mín./máx./tolerancia del tamaño del orificio) | 0,075 mm/6,5 mm/±0,025 mm | Tolerancia mínima de dimensión del contorno | ±0,1 mm | Tolerancia de adhesivo excesivo para prensado C/L | 0.1mm |

| Porcentaje mínimo para longitud y anchura de ranura CNC | 2:01:00 | Radio mínimo de esquina R del contorno (esquina redondeada interior) | 0.2mm | Tolerancia de alineación para S/M termoestable y S/M UV | ±0.3mm |

| relación máxima de aspecto (espesor/diámetro de orificio) | 8:01 | Espacio mínimo del dedo dorado al contorno | las demás | Puente mínimo de S/M | 0.1mm |

Preguntas frecuentes sobre PCBs multicapa

P: ¿Qué problemas surgen de un diseño de apilamiento de PCB multicapa poco razonable? ¿Cómo se pueden solucionar?

R: Es probable que ocurran diafonía de señal, atenuación e inestabilidad de alimentación. Las soluciones incluyen adherirse al principio de capas adyacentes de alimentación y tierra, aislar las capas de señal sensibles y las que generan interferencias, y ajustar el grosor de la lámina de cobre para garantizar el suministro de energía.

P: ¿Cómo manejar defectos comunes en la fabricación de PCB multicapa, como el desalineamiento en la laminación y el enchapado de paredes de orificios?

R: El desalineamiento en la laminación requiere optimizar los parámetros de laminación, utilizar tecnología de posicionamiento de alta precisión y seleccionar un sustrato con buena estabilidad térmica; los defectos en el enchapado de paredes de orificios requieren mejorar los procesos de perforación y pretratamiento, así como ajustar los parámetros de galvanizado.

P: ¿Qué hacer ante puentes de soldadura y uniones frías durante el ensamblaje de PCB multicapa?

Optimice el tamaño y el espaciado de las pistas, controle la aplicación de pasta de soldadura, ajuste los perfiles de temperatura de soldadura y limpie los terminales de los componentes y las pistas para eliminar contaminantes por oxidación.

P: ¿Cómo resolver el problema de una mala disipación térmica en PCBs multicapa tras un uso prolongado?

R: Aumente el área de cobre disipador de calor, diseñe estructuras de disipación térmica, seleccione sustratos de alta conductividad térmica, distribuya los componentes generadores de calor y, si es necesario, utilice tubos embebidos o recubrimientos térmicos pulverizados.

P: Los PCBs multicapa son propensos a fallas en entornos adversos; ¿qué contramedidas existen?

R: Empleamos tratamientos superficiales anticorrosivos como recubrimiento de oro por inmersión, aplicamos recubrimiento de triple protección, optimizamos el diseño de sellado del equipo y seleccionamos materiales de sustrato adecuados para entornos adversos.