Pruebas de PCBA

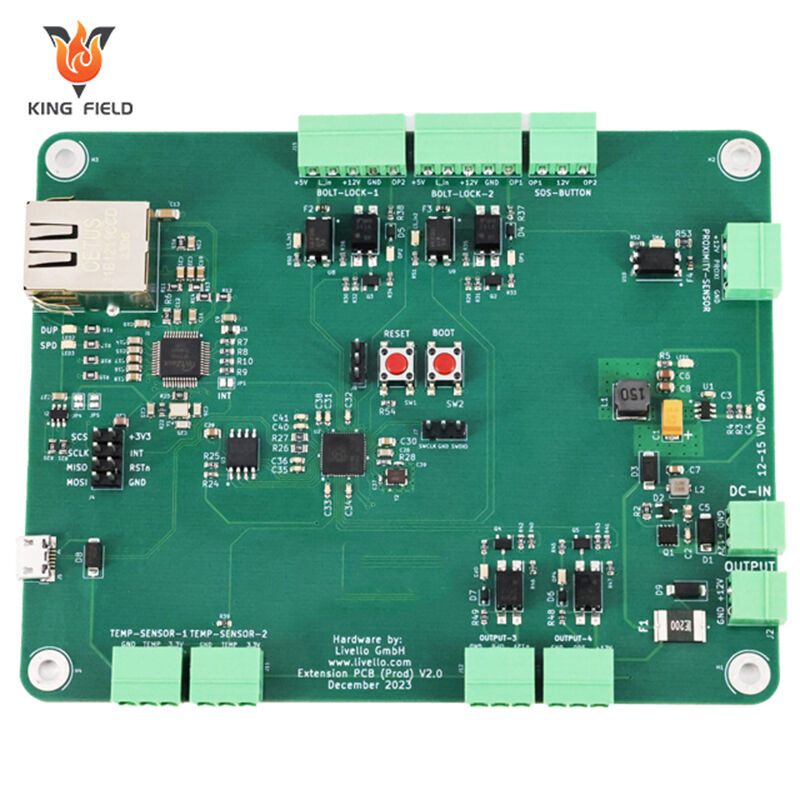

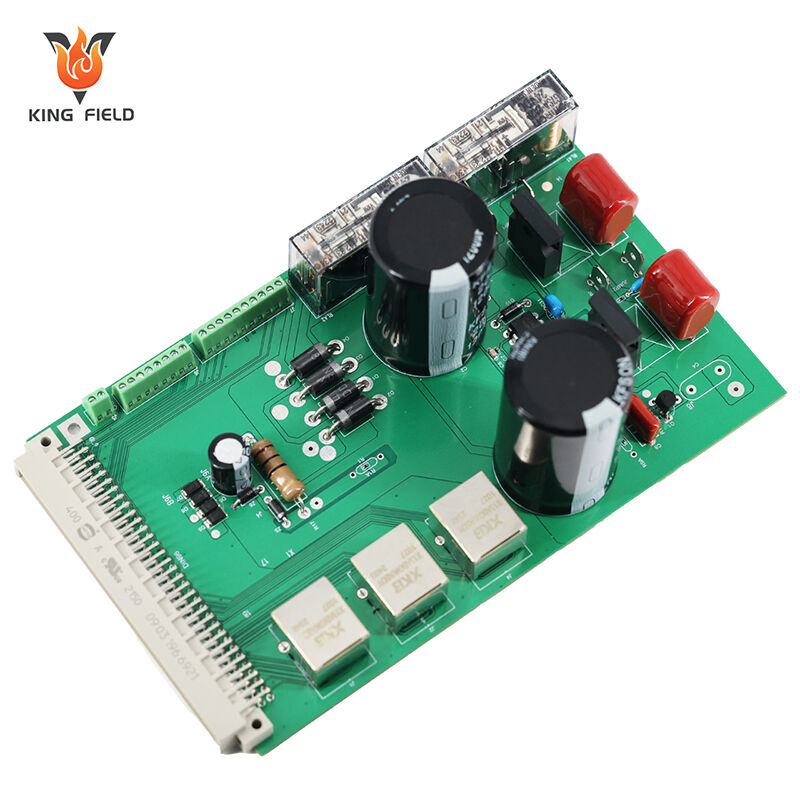

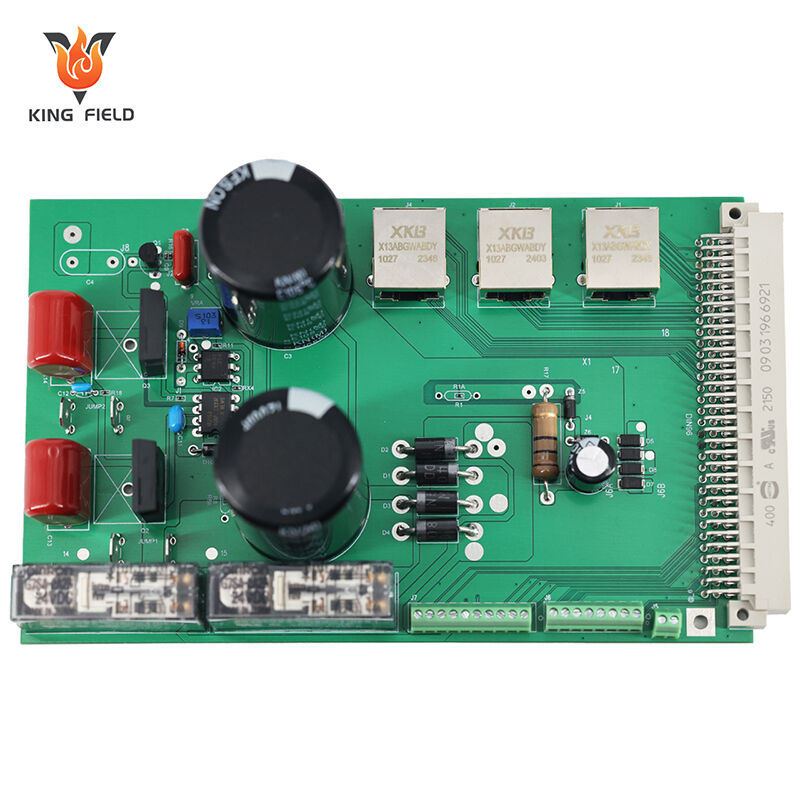

Servicios integrales de pruebas de PCBA para electrónica médica, industrial, automotriz y de consumo. Desde inspección AOI e ICT hasta pruebas de rayos X y pruebas funcionales: validamos la calidad de la soldadura, la integridad de los componentes y el rendimiento. Garantice ensamblajes libres de defectos, cumplimiento con los estándares del sector y un lanzamiento confiable del producto.

Descripción

¿Qué es la prueba de PCBA?

Pruebas de PCBA se refiere a las pruebas funcionales, de rendimiento y de confiabilidad de placas PCBA realizadas mediante equipos y procesos especializados después de completar la fabricación de la placa base PCB y el ensamblaje de componentes. Es un paso crucial para identificar defectos en los circuitos y verificar el cumplimiento del producto, determinando directamente la calidad del prototipo PCBA y la viabilidad de la producción en masa posterior. Para evitar una calidad deficiente del producto, la prueba funcional de PCB es sin duda un paso indispensable. No es exagerado decir que la reputación de marca de una empresa está estrechamente relacionada con sus PCBAs. Por lo tanto, no es sorprendente que la prueba real de PCBA se considere la parte más importante del proceso de producción.

Objetivo principal de la prueba

• Investigar defectos de fabricación: como uniones de soldadura frías, puentes, cortocircuitos, circuitos abiertos, componentes incorrectos/faltantes, etc.;

• Verificar el cumplimiento funcional: confirmar que la transmisión de señales del circuito, la estabilidad de la fuente de alimentación, la compatibilidad de interfaces, etc., cumplan con los requisitos de diseño;

• Garantizar la fiabilidad: asegurar el funcionamiento estable del producto en escenarios reales mediante pruebas ambientales y de envejecimiento;

• Reducir los riesgos de producción en masa: identificar problemas de diseño o proceso desde una etapa temprana para evitar retrabajos a gran escala durante la producción en masa.

Tipos comunes de pruebas de PCBA

• Pruebas básicas: Prueba con sonda voladora, inspección óptica AOI;

• Pruebas funcionales: Pruebas a nivel de placa, pruebas a nivel de sistema;

• Pruebas profesionales: Pruebas en circuito, pruebas de unión de circuitos;

• Pruebas especializadas: Pruebas de cumplimiento del proceso libre de plomo, pruebas de estabilidad ambiental.

Ventajas del servicio de pruebas Kingfield

Aprovechando las mencionadas capacidades de "inspección de calidad multidimensional", nuestras pruebas de PCBA no solo cubren todas las necesidades de pruebas, sino que también logran un ciclo cerrado de "prueba-retroalimentación-optimización": mediante datos de prueba precisos, ofrecemos a los clientes sugerencias para la optimización del diseño, mejorando simultáneamente la fiabilidad y la capacidad de fabricación del prototipo, y facilitando la producción en masa rápida.

Tipos de pruebas de PCBA

La tecnología de ensamblaje de PCB es altamente avanzada e incluye numerosas etapas cruciales, como los métodos de producción de PCB, la adquisición y revisión de componentes, el ensamblaje SMT, el empaquetado DIP y el ensamblaje y pruebas de placas de circuito impreso. Más específicamente, el ensamblaje y las pruebas de PCB constituyen la etapa más crítica de control interno, determinando directamente el rendimiento final del producto. Las pruebas de PCBA requieren seleccionar una solución adecuada según la fase del prototipo, la complejidad del proceso y el escenario de aplicación. A continuación se presentan los detalles principales de los tipos de pruebas líderes en la industria, todos ellos módulos de servicio maduros ofrecidos por Kingfield:

I. Inspección Básica: Cubre Defectos Principales en la Fabricación

1. Prueba de Agujas Voladoras

• Función Principal: Detecta con precisión problemas de continuidad y cortocircuitos en PCBs desnudas o ensambladas, sin necesidad de accesorios de prueba especializados.

• Características Técnicas: Precisión de prueba ±0,03 mm, soporta placas de 1 a 56 capas, velocidad de prueba 200 puntos/segundo, adecuado para prototipos de pequeños lotes.

• Escenarios aplicables: Prototipado, producción de pequeños a medianos lotes, especialmente adecuado para proyectos con iteraciones frecuentes de diseño y donde no es necesario fabricar accesorios repetidamente.

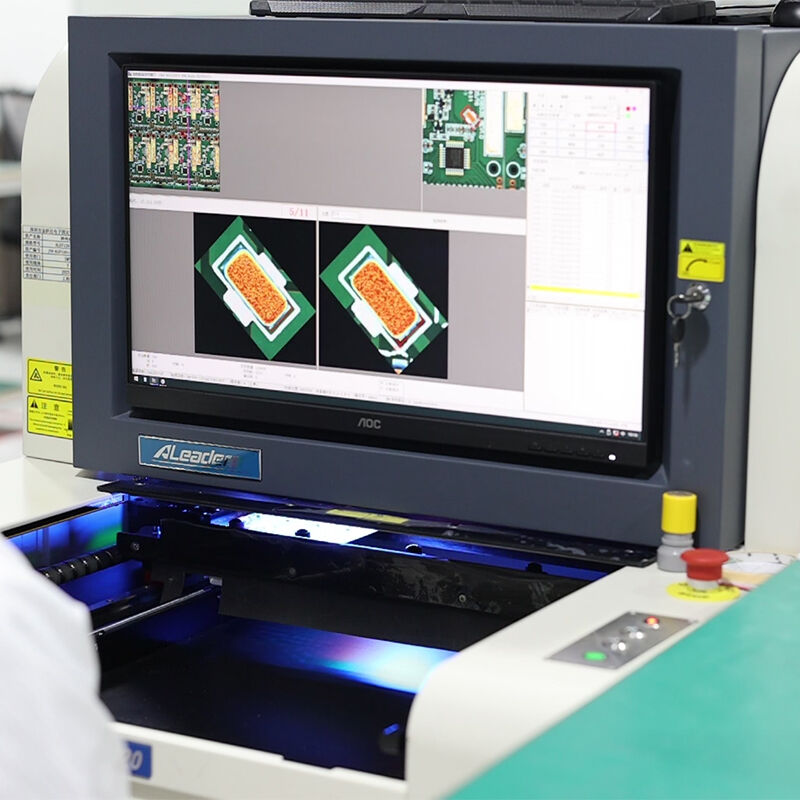

2. Inspección óptica AOI

• Función Principal: Identifica defectos en la apariencia de las uniones de soldadura mediante visión por máquina, sustituyendo la inspección visual manual.

• Características Técnicas: imagen 3D visual, capaz de detectar defectos como uniones frías, puentes, soldadura insuficiente y componentes desalineados, ausentes o invertidos.

• Escenarios aplicables: Inspección completa del proceso después de la colocación SMT, especialmente adecuada para placas prototipo con paquetes ultrapequeños 03015 y colocación de alta densidad.

3. Señales de prueba ICT principalmente incluyen conmutación de circuito, valores de voltaje y corriente, curvas de fluctuación, amplitud, ruido, etc.

II. Pruebas funcionales: Verificación de los requisitos principales del diseño

1. Pruebas a nivel de placa

• Función Principal: Para probar módulos funcionales principales de una placa PCBA, como módulos de alimentación, módulos de señal y módulos de interfaz.

• Características Técnicas: Los scripts de prueba personalizados simulan las entradas reales de voltaje/señal de operación y generan informes de cumplimiento de la funcionalidad del módulo de salida.

• Escenarios aplicables: Para verificar la racionalidad del diseño de módulos funcionales individuales, como los módulos de transmisión de señal de placas de control industrial y los módulos de alimentación de equipos médicos.

2. Pruebas a nivel de sistema

• Función Principal: Integrar las placas PCBA en un sistema completo para probar la sinergia funcional general y la estabilidad del rendimiento.

• Características Técnicas: Simulando escenarios de aplicación del mundo real para pruebas de funcionamiento continuo.

• Escenarios aplicables: Verificación final de los prototipos del producto para asegurar que cumplan con los requisitos del usuario final, como la funcionalidad del hardware inteligente y el rendimiento de enlace de los equipos industriales.

¿Por qué es necesaria la prueba de PCBA?

Las pruebas PCBA no son un costo adicional, sino más bien una "línea de defensa necesaria" desde el prototipo de diseño del producto hasta la producción en masa. Su importancia fundamental radica en cuatro dimensiones clave, reflejando precisamente los diversos tipos de pruebas mencionados anteriormente:

1. Detectar defectos de fabricación para evitar el riesgo de reprocesos masivos.

En la producción de PCBA, incluso errores menores pueden provocar un fallo funcional general. Inspecciones básicas como la prueba con sonda volante y la inspección óptica AOI pueden cubrir al 100 % defectos clave como conductividad, apariencia de las soldaduras y montaje de componentes, evitando que estos problemas pasen a etapas posteriores—especialmente en la fase de prototipado. La detección temprana puede evitar retrabajos a gran escala debidos a fallos de diseño o proceso durante la producción en masa, reduciendo las pérdidas hasta por un factor de diez.

2. Verificar la viabilidad del diseño y asegurar que las funciones cumplan con los requisitos.

La justificación teórica detrás de los planos de diseño debe verificarse mediante pruebas prácticas. Las pruebas a nivel de placa y a nivel de sistema pueden simular escenarios de aplicación del mundo real para verificar si funciones clave como la estabilidad de la fuente de alimentación, la transmisión de señales y la colaboración entre módulos cumplen con los requisitos de diseño. Esto identifica con precisión problemas en los que "los planos son factibles pero no prácticamente utilizables", proporcionando soporte de datos para la optimización del diseño y evitando que los productos sean descartados por el mercado debido a defectos funcionales tras su lanzamiento.

3. Garantizar la fiabilidad y durabilidad, y mejorar la reputación del producto.

El funcionamiento estable a largo plazo de los PCBAs es una ventaja competitiva clave de los productos finales. Las pruebas de estabilidad ambiental y las pruebas de conexión de circuitos pueden verificar la fiabilidad de los productos bajo condiciones extremas de temperatura, humedad y vibración, garantizando un funcionamiento continuo en escenarios complejos como el control industrial, la electrónica automotriz y equipos exteriores. Al mismo tiempo, las pruebas en línea ICT detectan los parámetros reales de los componentes, evitando la reducción de la vida útil del producto debido a fallos latentes en los componentes y manteniendo así la reputación de la marca.

4. Cumplir con los requisitos de conformidad del sector y superar las barreras comerciales.

Para productos orientados a la exportación o industrias especiales como la médica y la automotriz, existen estándares claros de cumplimiento para PCBAs. Las pruebas de cumplimiento del proceso sin plomo pueden emitir informes autorizados para garantizar que los productos cumplan con las normas ambientales internacionales; mientras que las pruebas de unión de circuitos y las pruebas funcionales que cumplen con los estándares IPC-610 pueden satisfacer los requisitos de acceso a la industria, ayudando a que los productos ingresen al mercado global sin problemas y evitando rechazos por cuestiones de cumplimiento. En resumen, la prueba de PCBA es una inversión estratégica "con costos controlables". Tanto en la etapa de prototipado inicial como en la producción masiva, la inversión en pruebas puede generar rendimientos múltiples: no solo permite identificar problemas anticipadamente y reducir los costos de reprocesamiento, sino que también asegura la calidad del producto, acelera el tiempo de lanzamiento al mercado y amplía el acceso a mercados. Los servicios de pruebas completos de Kingfield garantizan que cada PCBA tenga confiabilidad y cumplimiento a nivel de producción masiva mediante un ciclo cerrado de "pruebas precisas + retroalimentación de datos + sugerencias de optimización".

Capacidad de prueba de PCBA

La precisión y eficiencia de las pruebas de PCBA dependen en gran medida del soporte de equipos de prueba profesionales. A continuación se presentan los tipos principales de equipos que corresponden al valor de prueba mencionado anteriormente; todos son equipos convencionales utilizados realmente por Kingfield en pruebas de prototipos, equilibrando precisión, eficiencia y adaptabilidad a escenarios:

Equipo Básico de Detección de Defectos

1. Máquina de prueba con sonda voladora Funciones principales: Detecta continuidad, cortocircuitos y circuitos abiertos en PCB sin necesidad de accesorios especializados.

Parámetros clave: Precisión de prueba ±0,03 mm, velocidad de prueba 200 puntos/segundo, soporta placas de 1-56 capas, diámetro mínimo de orificio 0,2 mm.

Ventajas del equipo: Adaptable a prototipos de pequeños lotes; elimina la necesidad de fabricar repetidamente accesorios durante las iteraciones de diseño, reduciendo los costos de prueba.

2. Sistema AOI Funciones principales: Identificación mediante visión artificial de defectos en soldaduras (soldaduras frías, puentes, soldadura insuficiente) y montaje incorrecto/falta/polaridad invertida de componentes.

Parámetros clave: imagen de visión 3D, resolución de 10 μm, velocidad de inspección de 1000 mm²/segundo, soporta paquetes ultrapequeños 03015.

Ventajas del equipo: Reemplaza la inspección visual manual, precisión ≥99,7 %, integración perfecta con líneas de producción SMT, sin tiempo adicional de entrega.

Equipo de Verificación Funcional

1. Sistema de pruebas funcionales a nivel de placa

Funciones básicas: Simula condiciones operativas reales para probar la funcionalidad de módulos individuales, como módulos de alimentación, módulos de señal y módulos de interfaz.

Parámetros clave: Rango de prueba de voltaje 0-60 V, precisión de corriente ±0,1 mA, frecuencia de señal soportada 0-1 GHz. Ventajas del equipo: secuencias de prueba personalizables permiten localizar rápidamente puntos de fallo funcionales, proporcionando datos precisos para la optimización del diseño.

2. Accesorios de prueba a nivel de sistema

Función principal: Crea escenarios de aplicación simulados para probar la sinergia funcional general y la estabilidad del PCBA integrado.

Parámetros clave: Soporta simulación de temperatura (-40 ℃ ~ 125 ℃) y humedad (10 % ~ 95 % RH), con pruebas continuas de hasta 72 horas.

Ventajas del equipo: Recrea el entorno del usuario final, identifica proactivamente problemas de compatibilidad a nivel de sistema y evita retrabajos tras el lanzamiento del producto.

Equipo de Pruebas de Fiabilidad y Parámetros

1. Función principal del probador ICT en línea: Detecta los parámetros reales de los componentes, identifica soldaduras frías, componentes incorrectos y fallos de componentes.

Parámetros clave:

Número de canales de prueba ≥ 1024, precisión de medición ±0,01 %, velocidad de prueba ≤ 2 segundos/punto.

Ventajas del equipo: Requiere accesorios personalizados, adecuado para pruebas de lotes medianos, datos de parámetros trazables, asegurando la precisión de los componentes.

2. Función principal de la cámara de ensayo ambiental: Simula entornos extremos, prueba la fiabilidad de las PCBA bajo temperaturas altas y bajas, humedad y vibración.

Parámetros clave:

Rango de temperatura -40 °C ~ 150 °C, rango de humedad 5 % ~ 98 % RH, frecuencia de vibración 5 ~ 500 Hz.

Ventajas del equipo: Verifica el funcionamiento estable a largo plazo de los productos, adaptable a escenarios complejos como control industrial y electrónica automotriz.

Equipo de Pruebas de Cumplimiento

1. Función principal del espectrómetro de fluorescencia XRF: Detecta el contenido de plomo en las uniones de soldadura, verificando el cumplimiento de RoHS.

Parámetros clave:

Rango de detección: Na-U;

Límite de detección: ≤1 ppm;

Tiempo de prueba: ≤3 minutos/placa.

Ventajas del equipo: Prueba no destructiva, generación rápida de informes de cumplimiento autorizados, superando barreras comerciales internacionales.

2. Función principal del medidor de resistencia de unión en circuitos: Prueba la resistencia de unión y la estabilidad de transmisión de señal en PCB de alta frecuencia/alta precisión.

Parámetros clave:

Rango de prueba de fuerza de tracción: 0-50 g;

Precisión: ±0,1 g;

Frecuencia de prueba de señal: hasta 60 GHz.

Ventajas del equipo: Cumple con el estándar IPC-610, garantizando la fiabilidad del producto en aplicaciones de alta frecuencia y precisión.

Preguntas frecuentes

P1. ¿Qué ocurre si la documentación incompleta o los objetivos de prueba poco claros llevan a pruebas inexactas?

R: Envíe la documentación completa según lo requerido. Las pruebas personalizadas requieren parámetros operativos complementarios. Kingfield ofrece servicios gratuitos de pre-revisión; nuestro equipo técnico puede recomendar equipos adecuados según los objetivos principales para evitar el desperdicio de recursos o la omisión de elementos críticos.

P2. ¿Cómo resolver la precisión insuficiente en las pruebas o la distorsión de datos debido a una selección inadecuada del equipo o a configuraciones incorrectas de parámetros?

A: Seleccione el equipo según la complejidad del PCB (AOI 3D para placas de alta densidad, prueba por sonda volante para prototipos de pequeños lotes). Si no está seguro, consulte con los ingenieros de Kingfield. Cumpla estrictamente los umbrales de parámetros del equipo, con los ajustes controlados en todo momento por un operador certificado por el fabricante original para evitar daños al PCB o pérdida de datos debido a pruebas fuera de rango.

P3. ¿Qué hacer si el informe de prueba muestra "defecto sospechoso", o si la prueba se aprueba pero la función falla durante el uso real?

A: Kingfield ofrece servicios de clasificación e interpretación de defectos, marcando el impacto de los defectos según los escenarios de aplicación y proporcionando sugerencias de corrección. Si se encuentra que un defecto es "calificado en laboratorio pero fallido en la práctica", se puede complementar con pruebas a nivel de sistema. Construiremos un entorno personalizado para simular las condiciones reales de trabajo y completar la verificación de extremo a extremo.

P4. Las pruebas de PCB de alta frecuencia/precisión se ven afectadas por interferencias de señal, y los PCB sin plomo deben cumplir con la normativa RoHS. ¿Cómo puede garantizarse esto?

R: Las placas de alta frecuencia/precisión se prueban en un laboratorio blindado utilizando equipos de alta frecuencia dedicados de 60 GHz. Los ingenieros optimizan los puntos de prueba para reducir la atenuación de la señal. Los PCB sin plomo se analizan mediante un espectrómetro de fluorescencia de rayos X (contenido de plomo ≤0,1 %), y se emite un informe de conformidad RoHS reconocido internacionalmente, compatible con certificaciones oficiales de terceros.

P5. Las pruebas de prototipos en pequeños lotes son costosas, y los registros de prueba se pierden fácilmente y no son rastreables. ¿Cuáles son las soluciones?

A: Elija una solución de prueba sin cargos fijos. Kingfield no tiene un recargo por pedido mínimo para pruebas pequeñas y admite la combinación bajo demanda de ítems de prueba para controlar los costos. Después de las pruebas, se ofrecen servicios de almacenamiento en la nube para informes, archivando completamente los datos de prueba, capturas de pantalla de defectos y soluciones de optimización, facilitando así iteraciones posteriores y trazabilidad.