Ensamblaje rápido de pcb

Montaje rápido de PCB/PCBA para prototipos urgentes y pedidos de bajo a medio volumen, ofreciendo precisión, cumplimiento y velocidad sin comprometer la calidad.

✅ Entrega rápida para prototipos y pedidos urgentes

✅ Montaje preciso conforme a IPC

✅ Soporte con componentes en stock para reducir plazos de entrega

✅ Escalabilidad para volúmenes bajos a medios

Descripción

¿Qué es el Ensamblaje Rápido de PCB?

El ensamblaje de PCB de entrega rápida se refiere a un servicio especializado de ensamblaje de PCB diseñado para requisitos de tiempo de entrega corto. Su núcleo radica en optimizar la cadena de suministro, los procesos de producción y la asignación de recursos para completar todo el flujo de trabajo de ensamblaje, desde la adquisición de PCBs básicos, la obtención/selección de componentes, hasta la colocación SMT, soldado y pruebas, en un plazo extremadamente corto. Está diseñado para satisfacer las necesidades de entrega de fabricación de prototipos, producción de prueba en pequeños lotes o pedidos urgentes.

Características principales

· Plazos extremadamente cortos

El ensamblaje regular de PCB suele tardar entre 7 y 15 días, mientras que los servicios de entrega rápida pueden reducir este tiempo a 24 horas, 48 horas o entre 3 y 5 días. Algunos fabricantes incluso ofrecen envío exprés el mismo día para apoyar prototipos de I+D y situaciones de reposición de stock de emergencia.

· Optimizado para pedidos pequeños/de prototipos

El servicio se centra en pedidos pequeños que van desde 1 hasta 1.000 unidades, eliminando la necesidad de cantidades mínimas de pedido (MOQ) para producción masiva. Esto reduce las barreras de coste y tiempo durante las fases de I+D y producción de prueba.

· Asignación prioritaria de recursos durante todo el proceso

Componentes: Priorizar el uso de inventario disponible o colaborar con proveedores de componentes de alta respuesta para minimizar los plazos de aprovisionamiento.

Líneas de producción: Reservar estaciones de trabajo dedicadas en líneas de producción aceleradas, omitir procedimientos de programación no esenciales y priorizar la colocación SMT, soldadura y pruebas.

Control de Calidad: Adopte soluciones de inspección rápida para agilizar los procesos de muestreo parcial y garantizar al mismo tiempo los estándares básicos de calidad.

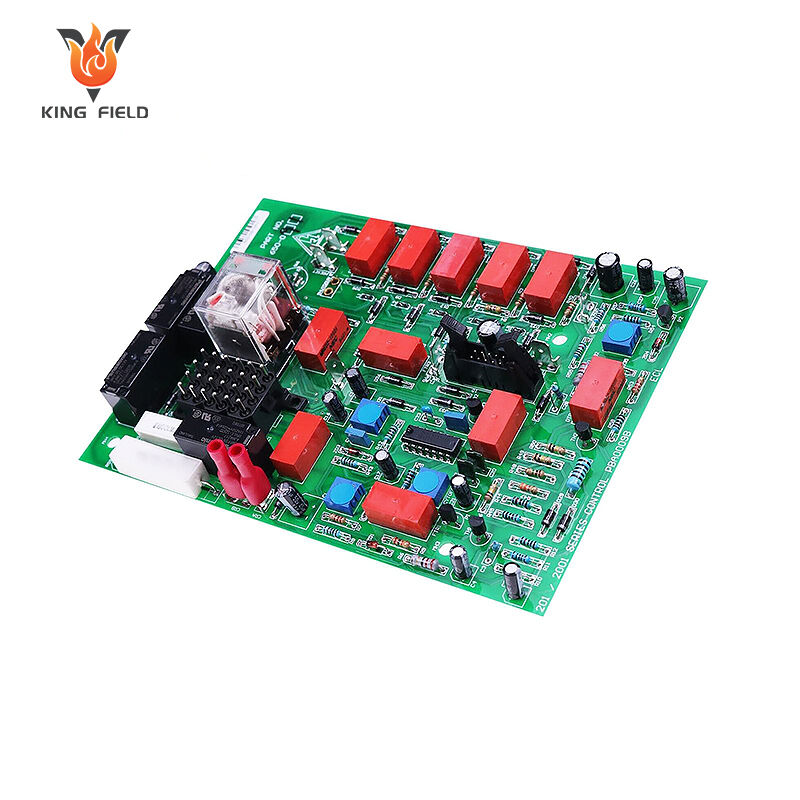

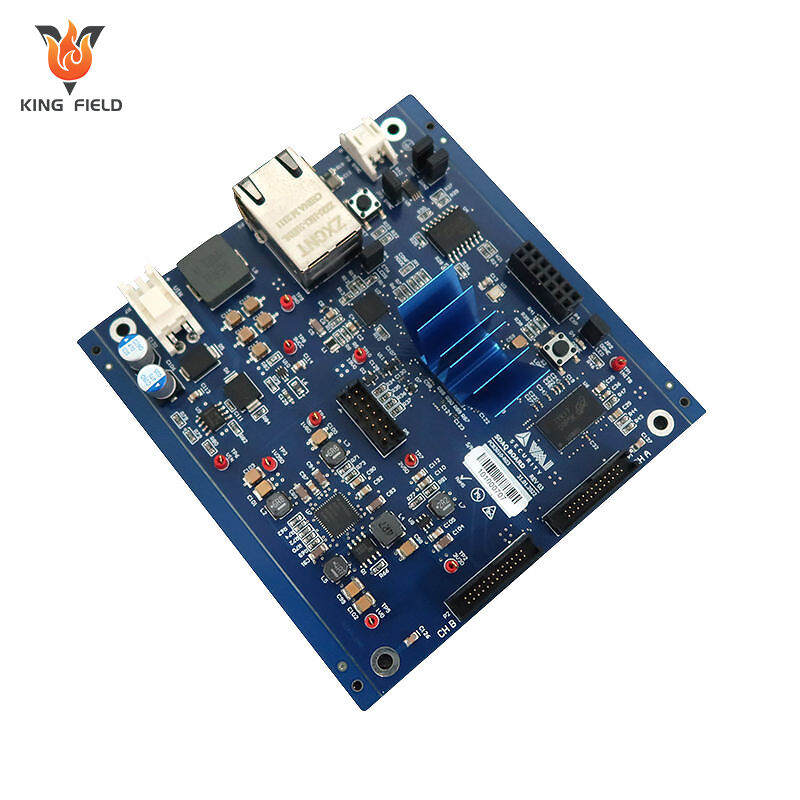

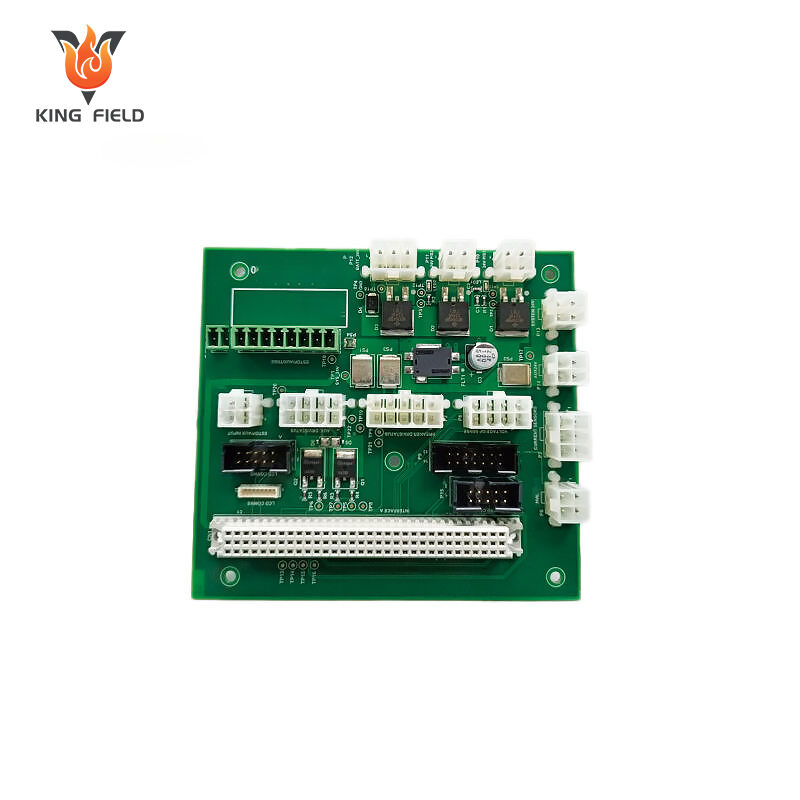

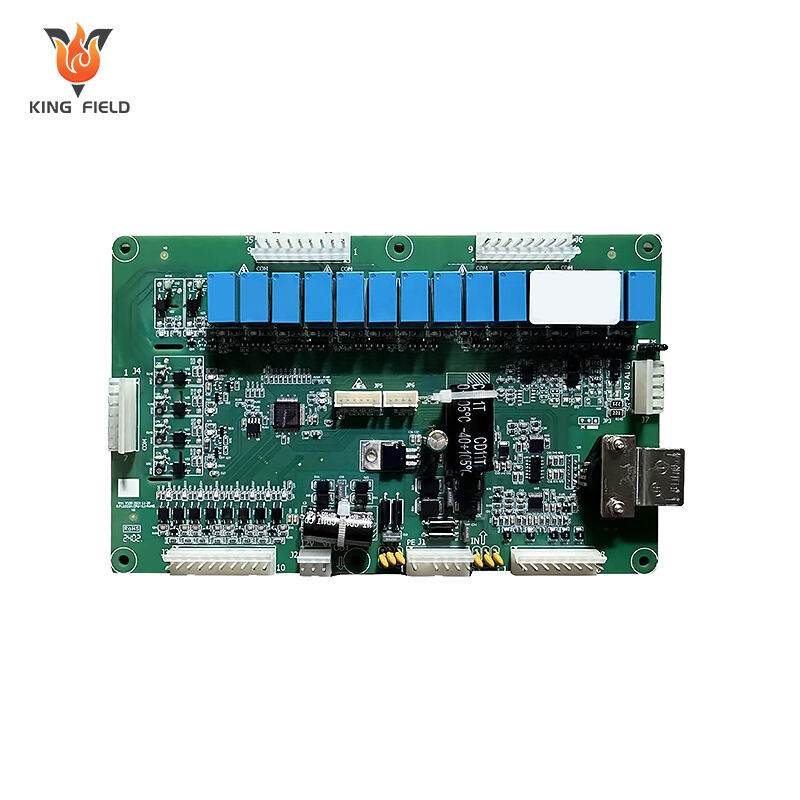

· Compatibilidad con Servicios Flexibles

Soporta múltiples procesos de ensamblaje (SMT, Tecnología de Agujero Pasante (THT), ensamblaje mixto) y admite PCBs con diferentes números de capas y tamaños. Satisface necesidades urgentes de ensamblaje en sectores como electrónica de consumo, control industrial y dispositivos médicos.

· Aplicaciones Típicas

Fase de I+D de Producto: Fabricar rápidamente prototipos funcionales para verificar la viabilidad del diseño y acortar los ciclos de iteración de I+D.

Reabastecimiento de Stock de Emergencia: Hacer frente a aumentos repentinos en los pedidos de productos finales y evitar interrupciones en la cadena de suministro.

Producción Piloto por Lotes Pequeños: Producir volúmenes pequeños de productos para pruebas de mercado o validación por parte de clientes antes de la producción masiva a gran escala.

Beneficios de los pedidos de ensamblaje de PCB de entrega rápida

El ensamblaje de PCB de entrega rápida ofrece ventajas específicas para empresas en áreas de I+D, producción y gestión de la cadena de suministro, atendiendo a demandas sensibles al tiempo mientras mantiene flexibilidad operativa. A continuación se detallan sus beneficios principales:

Acelera los ciclos de desarrollo de productos

La rápida entrega de prototipos (tan rápido como 24–48 horas) permite a los ingenieros validar la funcionalidad del diseño, probar el rendimiento del circuito e iterar modificaciones de inmediato. Esto reduce semanas en las líneas de tiempo tradicionales de I+D, posibilitando una transición más rápida desde el concepto hasta productos listos para el mercado y asegurando ventajas de primer movimiento en sectores competitivos.

Apoya la producción ágil en pequeños lotes

Elimina las restricciones de cantidad mínima de pedido (MOQ) para producciones en pequeños lotes (1–1.000 unidades). Las empresas pueden fabricar lotes de prueba para validación de mercado, demostraciones a clientes o programas piloto sin comprometerse con una producción a gran escala. Esta agilidad es ideal para startups y empresas que prueban ideas de productos especializados o soluciones personalizadas.

Mitiga interrupciones en la cadena de suministro

Actúa como medida crítica de contingencia para la reposición urgente de existencias, ya sea para hacer frente a aumentos inesperados de pedidos, reemplazar componentes defectuosos o cubrir brechas en la línea de producción causadas por retrasos del proveedor. Los servicios de entrega rápida evitan tiempos de inactividad costosos y pérdidas de ingresos debidas a cuellos de botella en la cadena de suministro.

Optimiza la eficiencia de costos para necesidades a corto plazo

Aunque su precio es más elevado en comparación con el ensamblaje estándar, reduce los costos ocultos asociados con plazos de entrega prolongados: por ejemplo, se evitan retrasos en proyectos, se reducen las tarifas de almacenamiento por inventario excesivo y se minimizan los costos de oportunidad al no perder ventanas de mercado. Para proyectos críticos en tiempo, el retorno de inversión por una entrega más rápida supera con creces el costo incremental del servicio.

Mejora la flexibilidad de producción

Compatible con diversos procesos de ensamblaje (SMT, THT, tecnología mixta) y especificaciones de PCB (placas multicapa, tamaños personalizados). Los fabricantes pueden adaptarse a cambios de diseño de último minuto o requisitos especializados sin necesidad de reacondicionar ampliamente, apoyando necesidades transversales desde electrónica de consumo hasta dispositivos médicos.

Asegura Calidad Confiable con un Control de Calidad Optimizado

Utiliza herramientas avanzadas de pruebas rápidas (inspección AOI, rayos X) para mantener estándares de calidad esenciales mientras se optimizan los flujos de inspección. Esto equilibra velocidad y precisión, reduciendo el riesgo de que unidades defectuosas lleguen a la siguiente etapa de producción o al usuario final.

Cómo Obtener PCBAs de Entrega Rápida

Obtener ensambles de PCB de giro rápido de manera eficiente requiere un enfoque estructurado y colaborativo entre usted y su socio de fabricación, con comunicación clara y entradas previamente preparadas para minimizar retrasos. Siga estos pasos clave:

· Clarifique su Urgencia y Requisitos desde el Principio

Defina su tiempo crítico de entrega y confirme las especificaciones del pedido: cantidad de capas del PCB, tamaño, tipo de ensamblaje (SMT, THT, mixto), densidad de componentes y normas de cumplimiento industriales. Indique explícitamente si necesita prototipos, producción de pequeños lotes o reposición de emergencia; esto ayuda al proveedor a asignar recursos dedicados de inmediato.

· Prepare y envíe archivos de diseño completos

Proporcione documentos de diseño precisos y según estándares industriales para evitar retrasos por retrabajos:

· Archivos Gerber para la fabricación del PCB (asegúrese de incluir archivos de perforación, máscara de soldadura y capas de serigrafía).

· Lista de materiales (BOM) con especificaciones detalladas de los componentes: números de pieza, fabricantes, cantidad y tipo de embalaje. Destaque los componentes difíciles de obtener, si los hay.

· Archivos de colocación (archivos Centroid) y planos de ensamblaje con notas claras sobre polaridad, requisitos especiales de soldadura o puntos de prueba.

· Defina responsabilidades de abastecimiento de componentes

Elija un modelo de abastecimiento que se ajuste a sus necesidades de velocidad:

Componentes proporcionados por el cliente (CFC): Entregar componentes previamente clasificados y verificados al proveedor en paquetes etiquetados. Asegurar que todas las piezas estén en inventario y cumplan con los estándares de producción para eliminar retrasos por abastecimiento.

Componentes proporcionados por el proveedor (SFC): Seleccionar un fabricante con un inventario interno robusto de componentes y asociaciones con distribuidores autorizados. Esto reduce los plazos de entrega al evitar cuellos de botella en la adquisición de terceros.

Confirmar la disponibilidad de los componentes antes de realizar el pedido; esta es la causa más común de retrasos en proyectos de rápida ejecución.

· Seleccionar un socio calificado para ensamblaje rápido de PCB

Priorizar proveedores con estas capacidades fundamentales:

· Líneas de producción dedicadas y expedidas, con capacidad operativa las 24 horas, los 7 días de la semana.

· Equipos avanzados de control de calidad rápido (AOI, Rayos X, pruebas funcionales) para mantener la calidad sin sacrificar velocidad.

· Historial comprobado de cumplir plazos ajustados (solicitar estudios de caso o testimonios de clientes para proyectos similares).

· Canales de comunicación transparentes para actualizaciones en tiempo real sobre el estado del pedido.

· Confirmar precios, condiciones y estándares de calidad

Negocie un presupuesto claro que incluya tarifas por servicio urgente, costos de componentes (si aplica SFC) y cargos por pruebas. Aclare términos como plazos de pago, métodos de envío y políticas de resolución de defectos. Acuerde puntos de control de control de calidad desde el principio: equilibre la velocidad con verificaciones de calidad esenciales para evitar problemas tras la entrega.

· Supervise la producción y reciba la PCBA terminada

Mantenga un contacto estrecho con su proveedor para obtener actualizaciones en tiempo real sobre la producción. Al recibir el producto, inspeccione las PCBA según sus criterios de aceptación: verifique la precisión en la colocación de componentes, la calidad de la soldadura y el rendimiento funcional (si corresponde).

Los desafíos comunes en el ensamblaje de PCB de entrega rápida

El ensamblaje rápido de PCB ofrece tiempos de entrega extremadamente cortos, pero enfrenta dificultades únicas derivadas de cronogramas comprimidos, limitaciones de recursos y requisitos estrictos de coordinación. A continuación se presentan los desafíos más comunes y sus causas subyacentes:

Retrasos en el abastecimiento de componentes

Esta es la principal causa de retrasos en proyectos de entrega rápida. Los pedidos de alta prioridad a menudo dependen de componentes escasos, especializados o con tiempos de entrega prolongados. Incluso escaseces menores pueden descarrilar todo el programa de producción. Además, las verificaciones de componentes de última hora pueden realizarse apresuradamente, aumentando el riesgo de utilizar piezas no conformes. Los proveedores también pueden tener dificultades para obtener alternativas rápidamente si los componentes originales están agotados.

Errores relacionados con el diseño y retrabajo

El procesamiento rápido de pedidos deja poco tiempo para realizar comprobaciones exhaustivas de diseño para fabricabilidad (DFM). Los problemas comunes incluyen archivos Gerber incompletos, coordenadas incorrectas de colocación, marcas de polaridad ambiguas para componentes sensibles o separaciones insuficientes de máscara de soldadura. Estos errores suelen detectarse durante la producción, lo que obliga a realizar un retrabajo urgente que afecta directamente a los tiempos de entrega. A diferencia de los pedidos estándar, los proyectos de entrega rápida no cuentan con margen de tiempo para resolver defectos de diseño sin sufrir retrasos.

Equilibrar velocidad y control de calidad

Para cumplir plazos ajustados, algunos fabricantes pueden simplificar o saltarse pasos de control de calidad no críticos. Una simplificación excesiva puede provocar defectos pasados por alto, como malas soldaduras, componentes desalineados o problemas ocultos en capas internas. Por otro lado, mantener protocolos rigurosos de control de calidad dentro de cronogramas acelerados requiere equipos avanzados y personal disponible las 24 horas, lo que muchos proveedores no pueden sostener de forma constante. Esto crea un difícil equilibrio entre velocidad y fiabilidad del producto.

Limitaciones en la Asignación de Recursos

Los pedidos de entrega rápida exigen líneas de producción dedicadas, técnicos especializados y acceso prioritario a los equipos. Durante períodos de alta demanda, los proveedores pueden enfrentar limitaciones de capacidad; órdenes urgentes que compiten entre sí pueden generar conflictos de recursos, lo que resulta en retrasos en el inicio de algunos proyectos. Además, turnos de emergencia u horas extras para cumplir con los plazos pueden aumentar los costos laborales y provocar errores humanos debido al agotamiento.

Brechas de Comunicación Entre Clientes y Proveedores

Las expectativas desalineadas suelen causar cuellos de botella. Por ejemplo, los clientes pueden no especificar requisitos críticos o apresurarse a enviar información de pedido incompleta. Por el contrario, los proveedores pueden no actualizar proactivamente a los clientes sobre interrupciones en la producción. Una mala comunicación conduce a retrabajos, revisiones de pedidos y retrasos en las ventanas de entrega, todo lo cual resulta costoso en escenarios de entrega rápida.

Mayor volatilidad de costos

Los servicios de entrega rápida tienen precios premium por naturaleza debido al trabajo acelerado, la adquisición con prioridad y los gastos por horas extras. Sin embargo, los costos pueden aumentar inesperadamente: tarifas por envíos urgentes de componentes, cargos por correcciones de emergencia en el diseño para fabricación (DFM) o recargos por la obtención de piezas difíciles de encontrar. Los clientes pueden sorprenderse con el costo final si estos gastos adicionales no se aclaran desde un principio en la cotización.

Factores a considerar al elegir un fabricante de ensamblaje rápido de PCB

Seleccionar el fabricante adecuado de ensamblaje de PCB de rápida vuelta es fundamental para cumplir con plazos ajustados manteniendo la calidad del producto. A continuación se indican los factores clave a evaluar para garantizar una asociación fiable y eficiente:

☑ Capacidad de producción rápida y historial de plazos de entrega

· Verifique el rango principal de plazos de entrega rápida del fabricante y confirme si estos plazos son alcanzables para el tamaño de su pedido y las especificaciones del PCB.

· Solicite estudios de caso o testimonios de clientes para proyectos urgentes similares; priorice proveedores con una trayectoria comprobada de cumplir o superar plazos ajustados sin sacrificar calidad.

· Compruebe si cuentan con líneas de producción rápida dedicadas y capacidad operativa las 24/7 para evitar retrasos causados por órdenes estándar concurrentes.

☑ Fortaleza en la Obtención de Componentes

· Evalúe su cadena de suministro de componentes: prefiera fabricantes con stock interno de componentes comunes y asociaciones con distribuidores autorizados para partes difíciles de obtener o especializadas.

· Confirme su capacidad para gestionar tanto Componentes Proporcionados por el Cliente como Componentes Proporcionados por el Proveedor. Para pedidos CFC, verifique su proceso de verificación y clasificación rápida de componentes; para SFC, asegúrese de que puedan obtener rápidamente piezas compatibles con RoHS/IPC y validar la autenticidad de los componentes.

· Evalúe sus planes de contingencia ante escasez de componentes.

☑ Normas de Control de Calidad para Proyectos de Alta Rotación

· Evite proveedores que omitan pasos en el control de calidad para acelerar la producción. Busque aquellos equipados con tecnologías de inspección rápida: Inspección óptica automatizada (AOI), inspección por rayos X y pruebas en circuito (ICT) para validación funcional.

· Confirme el cumplimiento de estándares industriales como IPC-A-610 y verifique si ofrecen puntos de control de calidad personalizables que se alineen con los requisitos de su producto.

· Pregunte sobre su tasa de defectos y proceso de reprocesado: un reporte transparente sobre métricas de calidad es señal de confiabilidad.

☑ Soporte para diseño para fabricabilidad

· Los proyectos de rápida ejecución no permiten errores de diseño. Elija un fabricante que ofrezca revisiones DFM gratuitas y rápidas dentro de unas horas de recibir sus archivos Gerber/BOM.

· Asegúrese de que su equipo de ingeniería pueda detectar y resolver proactivamente problemas de fabricabilidad, con una comunicación clara y mínimos retrasos en revisiones.

☑ Comunicación y visibilidad del pedido

· Priorice proveedores con sistemas de seguimiento de pedidos en tiempo real y gestores de cuenta dedicados para proyectos urgentes: necesita actualizaciones oportunas sobre hitos de producción, estado de componentes o posibles cuellos de botella.

· Verifique su tiempo de respuesta ante consultas y su flexibilidad para aceptar ajustes menores de diseño en el último momento sin descarrilar el cronograma.

☑ Transparencia de precios y estructura de costos

· Los servicios de entrega rápida tienen un precio premium, pero evite tarifas ocultas. Solicite un presupuesto detallado que desglose los costos: tarifas por servicio acelerado, costos de componentes, cargos por pruebas y gastos de envío.

· Clarifique las políticas de ajuste de costos ante cambios en el pedido para evitar sobrecostos inesperados.

☑ Cumplimiento normativo e industria certificaciones

Asegúrese de que el fabricante cuente con las certificaciones relevantes para su mercado objetivo, tales como ISO 9001, ISO 13485, certificación UL o cumplimiento RoHS .

Para industrias especializadas, verifique si tienen experiencia con PCBA de rápida entrega de alta confiabilidad que cumplan con normativas estrictas.

¿Qué es el proceso de ensamblaje de PCB de entrega rápida?

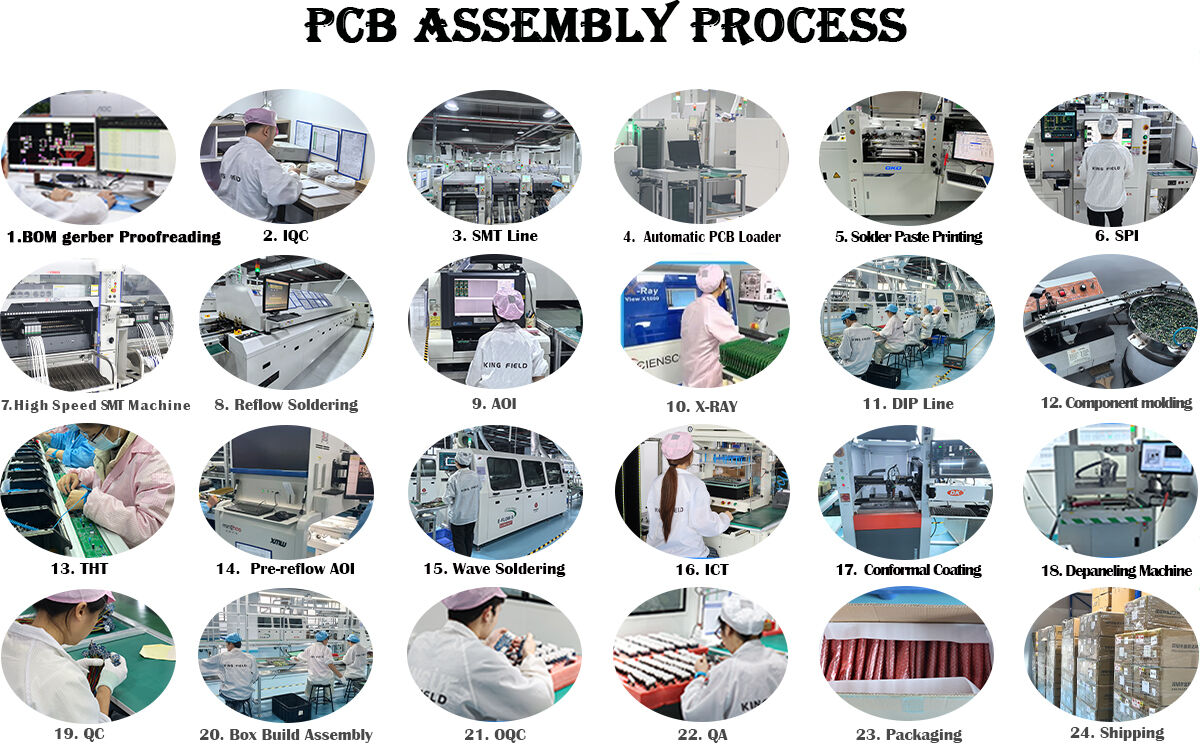

El proceso de ensamblaje rápido de PCB es un flujo de trabajo optimizado y orientado a prioridades, diseñado para minimizar los tiempos de entrega manteniendo al mismo tiempo los estándares básicos de calidad. A diferencia del ensamblaje estándar, elimina pasos no críticos, asigna recursos dedicados y acelera la coordinación entre los equipos de fabricación, abastecimiento y pruebas. A continuación se muestra la descomposición paso a paso:

☑ Recepción de pedidos y validación de requisitos

El fabricante recibe e inmediatamente revisa todas las entradas del cliente: archivos Gerber, lista de materiales (BOM), datos de colocación, planos de ensamblaje y objetivos de tiempo de entrega. Un ingeniero dedicado realiza una verificación rápida de DFM para identificar problemas críticos que podrían causar retrasos. Cualquier discrepancia se resuelve con el cliente en tiempo real; no se permiten demoras por intercambios repetidos de información en proyectos de entrega rápida.

☑ Adquisición y preparación de componentes

· Si se utilizan Componentes proporcionados por el proveedor: El equipo extrae primero los componentes comunes del stock interno; los componentes difíciles de obtener se solicitan a través de canales prioritarios de distribuidores con envío acelerado. Los componentes se verifican en cuestión de horas para garantizar su cumplimiento (RoHS, IPC) y compatibilidad.

· Si se utilizan Componentes proporcionados por el cliente: El proveedor inspecciona y clasifica inmediatamente las piezas entregadas para confirmar cantidad, embalaje y funcionalidad; los componentes defectuosos o faltantes se notifican al cliente de inmediato para evitar paradas en la producción.

Todos los componentes se preparan sin demora para el ensamblaje SMT/THT (por ejemplo, empaquetado en cinta y carrete para piezas SMT).

☑ Adquisición de PCBs desnudos y preparación previa al ensamblaje

Para ahorrar tiempo, la fabricación de PCBs desnudos se realiza en paralelo con la obtención de componentes. Los fabricantes rápidos colaboran con talleres de PCB que ofrecen producción acelerada de placas base. Al llegar, los PCBs se limpian, se inspeccionan en busca de defectos superficiales y se alinean para el ensamblaje, eliminando retrasos en la configuración de la línea de producción.

☑ Ejecución del ensamblaje

El pedido se asigna a una línea de producción reservada y acelerada para omitir las colas estándar de producción. El proceso de ensamblaje sigue estos pasos según la tecnología:

· Ensamblaje SMT : Se aplica pasta de soldadura mediante impresión por plantilla → los componentes se colocan mediante máquinas de colocación de alta velocidad → las placas pasan por soldadura por reflujo → la inspección óptica automatizada (AOI) verifica defectos de colocación/soldadura.

· Ensamblaje THT: Los componentes de orificio pasante se insertan (manual o automático) → se realiza soldadura por ola o soldadura selectiva → recorte posterior de terminales.

·Tecnología Mixta: Primero se completan los pasos de SMT, seguidos del ensamblaje THT, con tiempo de espera mínimo entre etapas.

☑ Control de Calidad y Pruebas Rápidas

El control de calidad está optimizado para velocidad sin comprometer las verificaciones esenciales:

Inspección AOI y por Rayos X: AOI escanea componentes montados en superficie; la radiografía se utiliza para uniones ocultas a fin de detectar huecos o desalineaciones; ambas pruebas se realizan en línea para evitar retrasos por lotes.

Prueba funcional: para productos de alta prioridad, se realiza una prueba funcional simplificada para verificar el rendimiento básico. Los procedimientos de prueba personalizados son previamente aprobados por el cliente para prevenir ampliaciones innecesarias del alcance.

Verificación de cumplimiento: una auditoría final garantiza el cumplimiento de las normas industriales y los requisitos específicos del cliente.

☑ Embalaje y envío urgente

Las PCBAs aprobadas se embalan en materiales antiestáticos para evitar daños. El fabricante coordina el envío urgente según solicitud del cliente. Se envía inmediatamente una confirmación detallada del envío con información de seguimiento, y el pedido se marca como completado.

☑ Diferenciador clave frente al ensamblaje estándar

Todo el flujo de trabajo es no lineal y paralelizado en lugar de secuencial. Equipos dedicados, equipos reservados y comunicación en tiempo real eliminan todos los tiempos de espera innecesarios.

Capacidad de producción

| Tipos de ensamblaje |

● Ensamblaje SMT (con inspección AOI); ● Ensamblaje BGA (con inspección por rayos X); ● Ensamblaje de orificio pasante; ● Ensamblaje mixto SMT y Through-hole; ● Ensamblaje de kit |

||||

| Inspección de Calidad |

● Inspección AOI; ● Inspección por rayos X; ● Prueba de voltaje; ● Programación de chips; ● Prueba ICT; Prueba funcional |

||||

| Tipos de PCB | PCB rígida, PCB de núcleo metálico, PCB flexible, PCB rígido-flexible | ||||

| Tipos de componentes |

● Pasivos, tamaño más pequeño 0201(pulgadas) ● Chips de paso fino hasta 0,38 mm ● BGA (paso de 0,2 mm), FPGA, LGA, DFN, QFN con pruebas de rayos X ● Conectores y terminales |

||||

| Compra de Componentes |

● Llave en mano completa (todos los componentes gestionados por Yingstar); ● Llave en mano parcial; ● Kitado/consignado |

||||

| Tipos de soldadura | Con plomo; Sin plomo (RoHS); Pasta de soldadura soluble en agua | ||||

| Cuantidad de pedido |

● De 5 a 100.000 unidades; ● Desde prototipos hasta producción en masa |

||||

| Tiempo de montaje | De 8 horas a 72 horas cuando las piezas están listas | ||||