速い回転のPCBアセンブリ

緊急のプロトタイプおよび小〜中量生産注文向けの迅速なPCB/PCBAアセンブリサービス。精度と規制準拠、スピードを実現しながらも品質を妥協することはありません。

✅ 緊急のプロトタイプおよび注文向けに迅速な納期

✅ IPC規格準拠の高精度アセンブリ

✅ 在庫部品対応によりリードタイム短縮

✅ 小〜中量生産のスケーラビリティ

説明

クイックターンPCBアセンブリとは何ですか?

クイックターンPCBアセンブリとは、短納期の要件に特化した専門のPCBアセンブリサービスを指します。その核となるのは、サプライチェーン、生産プロセス、リソース配分を最適化し、裸のPCB調達、部品の調達/選定からSMT実装、はんだ付け、テストに至るまでの全アセンブリ工程を極めて短い時間で完了させることにあります。これは、プロトタイプ製造、小ロットの試作生産、または緊急注文の納期要件を満たすことを目的としています。

コア機能

・極めて短いリードタイム

通常のPCBアセンピは7~15日かかりますが、ファストターンサービスを利用すれば24時間、48時間、または3~5日まで短縮できます。一部のメーカーでは、R&D用のプロトotypingや緊急在庫補充のニーズに対応するため、当日発送の迅速出荷サービスを提供しています。

・小ロット/プロトタイプ注文向けに最適化

このサービスは1~1,000ユニットの小ロット注文に特化しており、大量生産向けの最小発注数量(MOQ)が不要です。これにより、R&Dおよび試作フェーズにおけるコストと時間の障壁を低減できます。

・プロセス全体を通じた優先リソース割り当て

部品:在庫のある部品を優先的に使用する、または高応答性の部品サプライヤーと協力して、調達リードタイムを最小限に抑える。

生産ライン:迅速生産ライン上で専用のワークステーションを確保し、非必須のスケジューリング手順をスキップして、SMT実装、はんだ付け、テストを優先的に実施。

品質管理:迅速な検査ソリューションを採用し、部分的なサンプリングプロセスを効率化するとともに、基本的な品質基準を確保します。

・柔軟なサービス対応

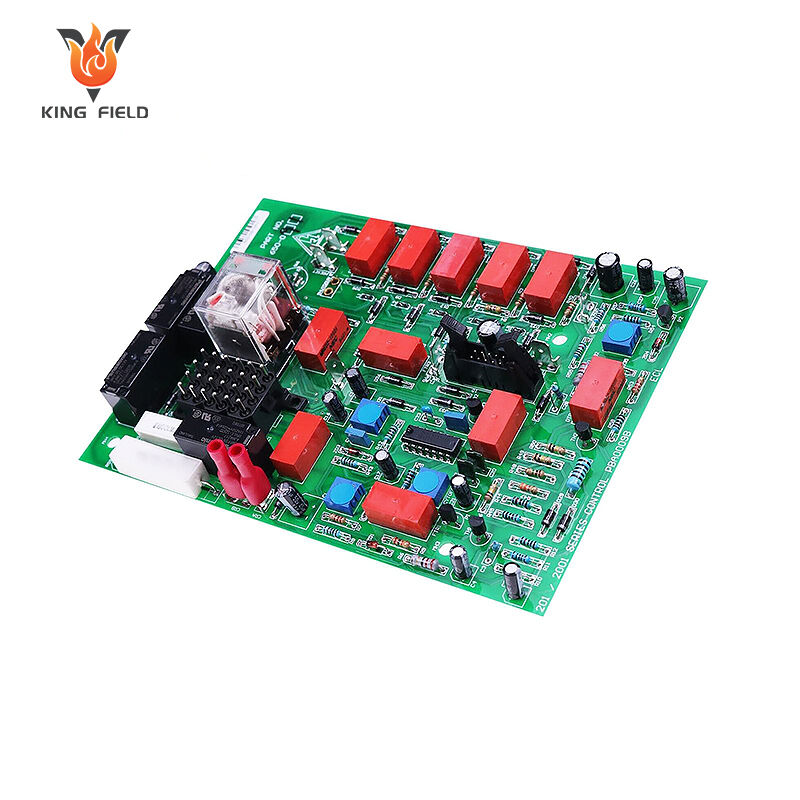

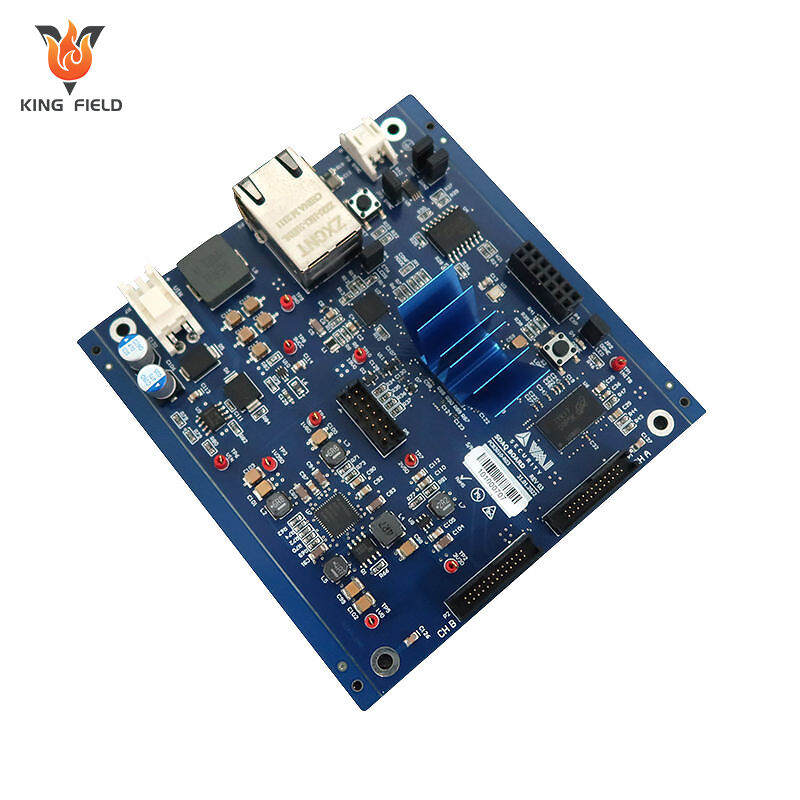

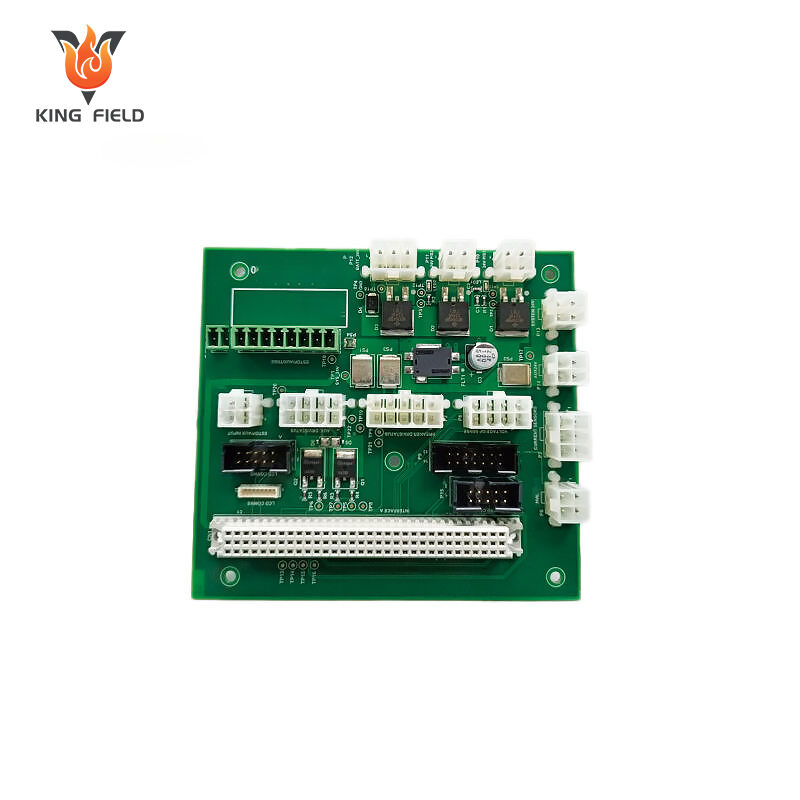

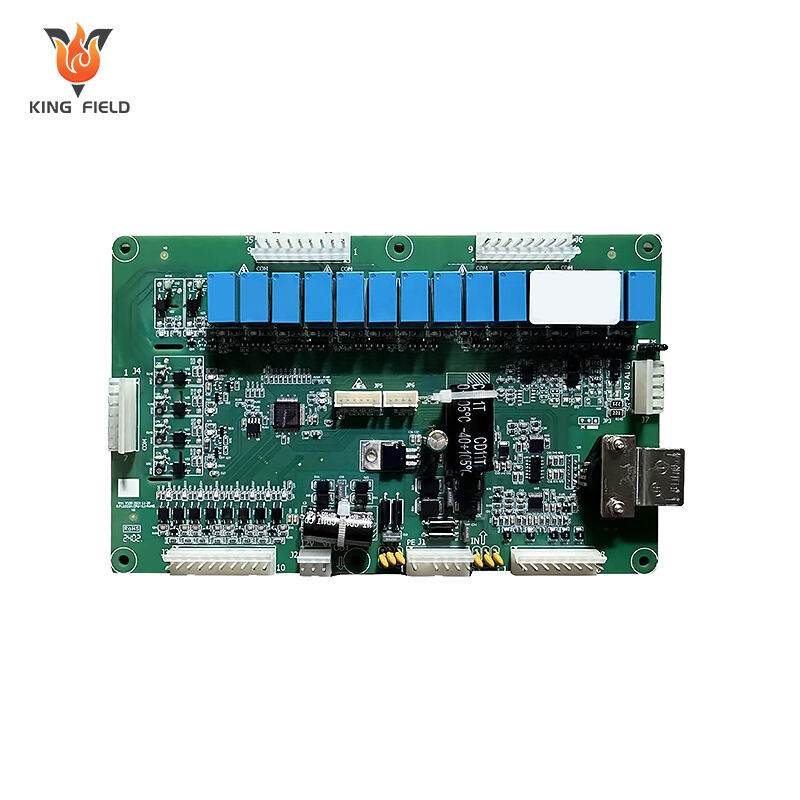

表面実装技術(SMT)、スルーホール技術(THT)、混合実装など、複数の組立工程に対応し、層数やサイズが異なるPCBにも対応可能です。民生用電子機器、産業用制御装置、医療機器など、さまざまな業界における緊急の組立ニーズに対応します。

・主な適用分野

製品開発フェーズ: 設計の妥当性を検証するために機能性プロトタイプを迅速に製造し、研究開発のイタレーション期間を短縮します。

緊急在庫補充: エンド製品の注文が急増した場合に対応し、サプライチェーンの途絶を回避します。

小ロット試作生産: 量産開始前に、市場テストや顧客による承認のために少量の製品を生産します。

クイックターンPCBアセンブリ注文の利点

迅速なPCBアセンブリは、R&D、生産、サプライチェーン管理に携わる企業に対して、時間に敏感な要件に対応しつつ運用の柔軟性を維持するという、的確な利点を提供します。以下はその主なメリットです。

製品開発サイクルを加速

短期間でのプロトタイプ作成(最短24~48時間)により、エンジニアは設計の機能検証、回路性能のテスト、および即時の改良が可能になります。これにより、従来のR&D期間を数週間短縮でき、コンセプトから市場投入可能な製品への移行を迅速化し、競合分野で先行者利益を確保できます。

アジャイルな小ロット生産を支援

小ロット生産(1~1,000台)において最小注文数量(MOQ)の制限を撤廃します。企業は大規模生産の約束をすることなく、市場検証や顧客向けデモ、パイロットプログラム用の試作品を製造できます。この柔軟性は、ニッチな製品アイデアやカスタムソリューションを検討するスタートアップや大企業にとって理想的です。

サプライチェーンの混乱を軽減

予期せぬ注文の急増、不良部品の交換、またはサプライヤーの遅延による生産ラインのギャップに対応するための緊急在庫補充策として重要な役割を果たします。迅速対応サービスにより、サプライチェーンのボトルネックに起因する高額な停止時間や収益損失を防ぎます。

短期的なニーズにおけるコスト効率の最適化

標準組立と比較してプレミアム価格であるものの、長期リードタイムに伴う隠れたコストを削減できます。たとえばプロジェクトの遅延回避、過剰在庫にかかる保管料金の削減、市場チャンスの逸失による機会費用の最小化などが挙げられます。納期が重要なプロジェクトにおいては、迅速納品による投資利益率(ROI)がサービスコストの増分をはるかに上回ります。

生産の柔軟性を高める

多様な組立プロセス(SMT、THT、混成技術)およびPCB仕様(多層基板、カスタムサイズ)と互換性があります。製造業者は、消費者向け電子機器から医療機器に至るまでの業界横断的なニーズをサポートしながら、急な設計変更や特殊な要件に大規模な設備変更を伴わずに適応できます。

効率化された品質管理により信頼性の高い品質を保証

最先端の迅速検査ツール(AOI、X線検査)を活用して、検査ワークフローを最適化しつつも主要な品質基準を維持します。これにより速度と精度のバランスを実現し、次の生産工程や最終ユーザーに不良品が届くリスクを低減します。

クイックターンPCBAの入手方法

迅速なPCBアセンテックの確保を効率的に行うには、お客様と製造パートナーの間で構造化された協働アプローチが必要であり、遅延を最小限に抑えるために明確なコミュニケーションと事前準備された入力情報が求められます。以下の主要なステップに従ってください。

・最初に、緊急度と要件を明確にする

重要なリードタイムを定義し、注文仕様を確認してください:PCBの層数、サイズ、実装タイプ(SMT、THT、混合)、部品密度、および業界コンプライアンス基準。プロトタイプ、小ロット生産、または緊急補充のいずれが必要かを明確に指定してください。これにより、サプライヤーは直ちに専用リソースを割り当てられます。

・完全な設計ファイルを準備・提出する

再作業による遅延を避けるために、エラーのない業界標準の設計文書を提供してください:

・PCB製造用のGerberファイル(ドリルファイル、はんだマスク、シルクスクリーン層を含むこと)。

・詳細な部品仕様付きの部品表(BOM): 型番、メーカー、数量、および包装形態。調達が困難な部品がある場合は特に明示してください。

・ピックアンドプレースファイル(セントロイドファイル)および極性、特別なはんだ付け要件、またはテストポイントに関する明確な注記を含む実装図。

・部品調達責任の確定

スピード要件に合った調達モデルを選択してください:

顧客提供部品 (CFC): 事前に仕分けおよび検証された部品を、ラベル付きのパッケージでサプライヤーに納入してください。調達遅延を防ぐため、すべての部品が在庫にあること、および生産基準を満たしていることを確認してください。

サプライヤー提供部品 (SFC): 強固な社内部品在庫を持ち、正規販売代理店との提携関係がある製造業者を選定してください。これにより、第三者からの調達によるボトルネックを回避し、リードタイムを短縮できます。

注文を確定する前に部品の入手可能性を確認してください。これが迅速対応型プロジェクトの遅延において最も一般的な原因です。

・ 資格を持つ迅速なPCBアセンブリパートナーを選定

以下のコア機能を持つサプライヤーを優先してください:

・ 専用の迅速生産ラインおよび24時間365日稼働可能な体制。

・ 高度な迅速品質管理設備(AOI、X線、機能試験)を備え、スピードを犠牲にすることなく品質を維持。

・ 厳しい納期を確実に守ってきた実績(同様のプロジェクトに関するケーススタディや顧客の推薦状を請求してください)。

リアルタイムでの注文状況の更新のための透明性のあるコミュニケーションチャネル。

価格、取引条件、品質基準を確認する

迅速なサービス料金、部品コスト(SFCの場合)、およびテスト費用を含む明確な見積もりを交渉してください。支払い期限、出荷方法、不良品対応ポリシーなどの条件を明確にしてください。品質管理のチェックポイントについても事前に合意し、スピードと必須の品質検査のバランスを取ることで、納品後の問題を回避しましょう。

生産工程の追跡と完成したPCBAの受領

リアルタイムの生産進捗情報を得るためにサプライヤーと密に連絡を保ちましょう。納入時には、受領基準に基づきPCBAを検査してください:部品実装の正確さ、はんだ接合の品質、および機能性能(該当する場合)を確認します。

クイックターンPCBアセンブリにおける一般的な課題

クイックターンのPCB組立では極めて短い納期が実現されますが、短縮されたスケジュール、リソース制約、および緊密な調整要件により、特有の課題に直面します。以下に最も一般的な課題とその根本原因を示します。

部品調達の遅延

これはクイックターンプロジェクトの遅延において最も大きな原因です。優先度の高い注文は、希少な部品、ニッチな部品、または調達リードタイムの長い部品に依存していることが多く、些細な不足でも生産スケジュール全体が崩れてしまいます。さらに、部品の最終確認が駆け込みで行われるため、不適合部品を使用するリスクが高まります。また、元の部品が在庫切れの場合、サプライヤーが代替品を迅速に調達できないこともあります。

設計関連のエラーおよび再作業

迅速な注文処理では、製造性を考慮した設計(DFM)の徹底的な確認を行う時間がほとんど取れません。よくある問題として、不完全なGerberファイル、誤ったピックアンドプレース座標、センシティブな部品に対する極性マークの曖かさ、あるいは不十分なはんだマスクのクリアランスなどが挙げられます。こうしたエラーは生産中に発見されることが多く、緊急の再作業を余儀なくされ、ターンアラウンドタイムに直接的な影響を与えます。標準的な注文と異なり、クイックターンプロジェクトには設計上の欠陥を遅延なく解決するためのバッファ時間がありません。

スピードと品質管理の両立

厳しい納期に対応するために、一部のメーカーが非重要項目の品質管理工程を簡略化または省略する場合があります。しかし、過度な簡略化により、はんだ接合不良、部品の位置ずれ、あるいは内部層の隠れた欠陥などの不具合を見見過ごすリスクが生じます。一方で、短期間のスケジュールの中でも厳格な品質管理プロトコルを維持するには、高度な設備と24時間体制の人員配置が必要となりますが、多くのサプライヤーはこれを一貫してサポートできないのが現状です。これにより、スピードと製品の信頼性の間で難しいトレードオフが生じます。

リソース配分の制約

クイックターン注文は、専用の生産ライン、専門の技術者、および設備への優先アクセスを必要とします。需要のピーク時期には、サプライヤーが生産能力の限界に直面し、複数の緊急注文が競合することでリソースの割り当てに支障が生じ、一部のプロジェクトの開始が遅れる可能性があります。さらに、納期に合わせて緊急シフトや残業を実施すると、労働コストが上昇するだけでなく、疲労による人的ミスのリスクも高まります。

顧客とサプライヤー間のコミュニケーションのギャップ

期待の不一致は頻繁にボトルネックを引き起こします。例えば、顧客が重要な要件を明確にしなかったり、不完全な注文情報を急いで提出したりすることがあります。一方で、サプライヤーが生産上のトラブルについて顧客に積極的に更新しない場合もあります。このような不十分なコミュニケーションは、再作業や注文内容の変更、納期の遅延を招き、すべて迅速対応が求められる状況ではコストがかさみます。

コスト変動の大きさ

迅速対応サービスは、労働力の急行手配、優先調達、残業費用などにより、本質的に高価格設定となります。しかし、コストは予期せず上昇する可能性があります。部品輸送のための急ぎ料金、緊急のDFM修正にかかる費用、または入手困難な部品調達のためのプレミアム料金などが該当します。こうした追加コストが見積もり段階で明確に説明されていない場合、顧客は驚くほどの請求額に直面することになります。

迅速対応PCB組立メーカーを選ぶ際の考慮事項

適切なクイックターンPCBアセンブリ製造業者を選ぶことは、製品品質を維持しながらタイトな納期を満たす上で極めて重要です。信頼性が高く、効率的なパートナーシップを確立するために評価すべき主な要素を以下に示します。

☑ 生産スピードと納期実績

· 製造業者の 標準クイックターン納期の範囲 を確認し、あなたの注文数量およびPCB仕様においてもその納期が実現可能かどうかを検証してください。

· 類似する緊急プロジェクトに関する ケーススタディーや顧客の推薦状 を請求してください。品質を犠牲にすることなく、タイトな納期を確実に守ってきた実績を持つサプライヤーを優先すべきです。

· その業者が 専用の迅速生産ラインを保有しているか および標準注文との競合による遅延を回避するための24/7稼働能力。

☑ 機能部品調達の強み

・ その企業の部品サプライチェーンを評価してください:一般的な部品を自社在庫として保有し、入手困難またはニッチな部品については正規代理店と提携しているメーカーを優先すべきです。

・ 両方の対応能力を確認してください 顧客提供部品(CFC)およびサプライヤー提供部品(SFC) CFC注文の場合、部品の迅速な検証および仕分けプロセスを確認してください。SFCの場合は、RoHS/IPC準拠部品を迅速に調達でき、部品の真正性を検証できるかを確認してください。

・ 部品の供給不足時の緊急対応計画を評価してください。

☑ 短納期プロジェクトのための品質管理基準

・ 生産スピードを優先して品質管理を軽視するサプライヤーは避けてください。以下の 迅速な検査技術を備えている業者を選びましょう: 機能検証のための自動光学検査(AOI)、X線検査、およびインサーキットテスト(ICT)。

· 業界標準規格への準拠を確認し、 IPC-A-610 貴社の製品要件に合わせたカスタマイズ可能な品質管理ポイントを提供しているか確認してください。

· 不良率および再作業プロセスについて尋ねてください。品質指標に関する透明性のある報告は、信頼性の証です。

☑ 製造設計性(DFM)サポート

· 短納期プロジェクトでは設計ミスの余地がほとんどありません。Gerber/BOMファイル受領後数時間以内に 無料で迅速なDFMチェック を提供するメーカーを選んでください。

· 製造上の問題を工学チームが能動的に発見・解決できること、明確なコミュニケーションにより設計変更の遅延を最小限に抑えられることを確認してください。

☑ コミュニケーションと注文状況の可視化

・緊急のプロジェクトでは、リアルタイムの注文追跡システムと専任のアカウントマネージャーを持つサプライヤーを優先してください。生産マイルストーン、部品の状況、または潜在的なボトルネックに関するタイムリーな更新情報が必要です。

・問い合わせに対する応答時間と、タイムラインを乱すことなく直前での軽微なデザイン変更に柔軟に対応できるかを確認してください。

☑ 価格の透明性とコスト構造

・クイックターンサービスはプレミアム価格になりますが、隠れた費用は避けてください。迅速サービス料金、部品コスト、試験費用、および送料を内訳した詳細な見積もりを請求してください。

・注文変更に伴うコスト調整ポリシーを明確にして、予期しない予算超過を防いでください。

☑ 業界準拠と認証

ターゲット市場に応じた関連する認証を製造業者が保有していることを確認してください。 ISO 9001、ISO 13485、UL認証、またはRoHS適合 .

特定の専門業界向けには、厳しい規制基準を満たす高信頼性のクイックターンPCBAに関する経験があるかも確認してください。

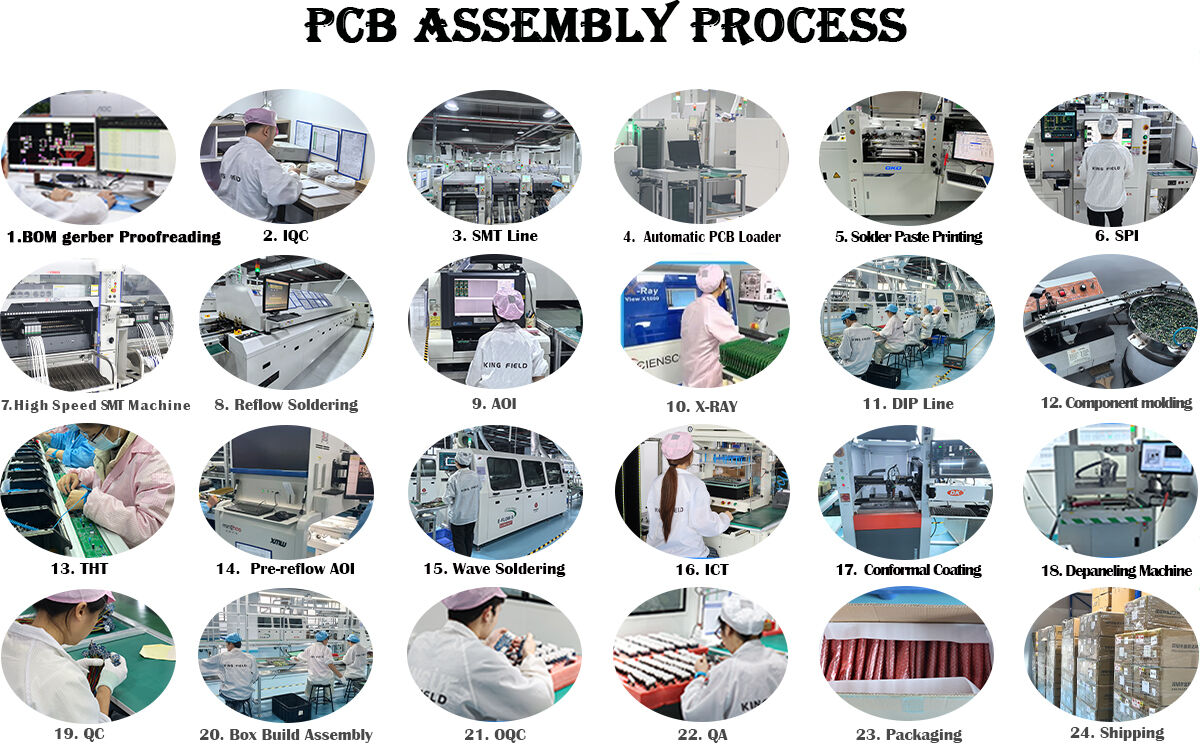

クイックターンPCBアセンブリプロセスとは?

迅速なPCBアセンブリプロセスは、リードタイムを最小限に抑えながらも基本的な品質基準を維持することを目的とした、効率化され優先順位付けされたワークフローです。標準アセンブリとは異なり、非重要工程を排除し、専用リソースを割り当て、製造、調達、テストチーム間の連携を加速します。以下に段階別の手順を示します。

☑ 注文受付および要件検証

メーカーは直ちに顧客からのすべての入力内容(ガーバーファイル、BOM(部品表)、ピックアンドプレースデータ、組立図面、納期目標など)を受け取り、レビューします。専任のエンジニアが迅速なDFMチェックを実施し、遅延の原因となる重要な問題を即座に指摘します。不一致がある場合は、リアルタイムで顧客と解決します。迅速対応プロジェクトでは、やり取りによる遅延は一切許されません。

☑ 部品調達および準備

・使用する場合 サプライヤー提供部品: チームはまず社内の在庫から共通部品を調達し、入手が困難な部品については優先的な流通経路を通じて迅速配送で発注します。部品は適合性(RoHS、IPC)および互換性を数時間以内に確認します。

・使用する場合 顧客提供部品: サプライヤーは納入された部品を直ちに検査・仕分けを行い、数量、包装、機能性を確認します。不良品や不足している部品は即座に顧客に通知され、生産停止を回避します。

すべての部品はSMT/THT実装に向けた準備(例えば、SMT部品用のテープ&リール包装など)を遅滞なく行います。

☑裸のPCBの調達および前処理

時間を節約するため、裸のPCBの製造は部品調達と並行して行われます。迅速対応型メーカーは、素早い裸基板生産を提供するPCB製造会社と連携しています。到着後、PCBは洗浄され、表面欠陥の有無を検査した上で実装に向け正確に位置合わせされ、生産ラインでのセットアップ遅延を防止します。

☑実装の実行

注文は標準的な生産キューをスキップするために、専用の優先生産ラインに割り当てられます。組立工程は、技術に基づいて以下の手順で行われます:

・SMT実装 :ステンシル印刷でペースト状の半田を塗布 → 高速マウンターマシンにより部品を実装 → リフローはんだ付け → 自動光学検査(AOI)で実装/はんだ欠陥をチェック。

・THT実装: スルーホール部品を挿入(手動または自動)→ ワベーはんだ付けまたは選択的はんだ付けを実施 → はんだ付け後のリード切断処理。

·複合技術: 最初にSMT工程を完了し、その後にTHT実装を行い、各工程間の待機時間は最小限に抑えます。

☑迅速な品質管理およびテスト

速度を重視した品質管理が行われますが、重要な検査項目は省略しません:

AOIおよびX線検査: AOIは表面実装部品をスキャンし、X線は隠れた接合部の空洞や位置ずれを検出するために使用されます。両方のテストはバッチ遅延を避けるためにライン内ですべて実行されます。

機能テスト:重要度の高い製品に対しては、コアパフォーマンスを確認するための簡易的な機能テストを実施します。カスタムテスト手順はスコープの拡大を防ぐために、あらかじめ顧客の承認を得るものとします。

コンプライアンスチェック:最終監査により、業界標準および顧客固有の要件への準拠を確認します。

☑パッキングおよび迅速出荷

合格したPCBAは、損傷を防ぐために抗静電材で包装されます。製造業者は顧客の要望に応じて迅速出荷を手配します。追跡情報付きの詳細な出荷確認書が即時送信され、注文は完了としてマークされます。

☑標準実装との主な差別化ポイント

全体のワークフローは逐次的ではなく、非線形かつ並列化されています。専任チーム、専用設備、およびリアルタイムでの連携により、不要な待ち時間を完全に排除しています。

生産能力

| 組立タイプ |

● SMT実装(AOI検査付き); ● BGA実装(X線検査付き); ● ホール実装; ● SMTおよびスルーホール混合実装; ● キット組立 |

||||

| 品質検査 |

● AOI検査; ● X線検査; ● 電圧テスト; ● チッププログラミング; ● ICTテスト; 機能テスト |

||||

| PCBの種類 | 剛性PCB、金属ベースPCB、フレックスPCB、リジッドフレックスPCB | ||||

| 部品タイプ |

● パッシブ部品、最小サイズ0201(インチ) ● 0.38mmピッチのファインピッチチップ ● X線検査対応のBGA(0.2mmピッチ)、FPGA、LGA、DFN、QFN ● コネクタおよび端子 |

||||

| 部品調達 |

● フルターンキー(すべての部品をYingstarが調達) ● パーシャルターンキー ● キット化/コンサインド |

||||

| はんだの種類 | 鉛含有;鉛フリー(RoHS);水溶性ペーストはんだ | ||||

| 注文量 |

● 5個から100,000個まで ● 試作から量産まで |

||||

| 組立リードタイム | 部品準備完了後、8時間から72時間 | ||||